Duetta bauen

Der Aufbau der Duetta

Damit keiner auf die Ausrede verfällt, er wisse nicht wie eine Duetta gebaut wird, habe ich in altbekannter Manier die einzelnen Bauabschnitte mit Bildern und erklärenden Texten dargestellt. Mein besonderer Dank gebührt dafür meinen Lehrmeistern Britta Peters und Dirk Beumer (Fotografie) sowie Michael Müller (Graphik), denen ich bei K+T oft genug über die Schulter schauen durfte, wenn sie meine Hände ins rechte Licht rückten oder auf dem Papier platzierten. So gut wie sie habe ich meine Aufgabe leider nicht erledigt, doch ich gebe gerne zu, dass es ohne sie weit schwieriger ist, ein Magazin zu gestalten.

Trotzdem hoffe ich, dass auf den folgenden Seiten der Aufbau, das Furnieren und Fräsen gut genug erklärt sind, um als Vorlage für erfolgreiche Eigenarbeit zu dienen.

Gehäuse

Hat man einen guten Baumarkt oder Holzzuschneider in der Nähe, ist der Weg vom Bretterhaufen zum fertigen Rohbau einfach. Man braucht nur noch zusätzlich ein wenig Fugenleim und etwas Zeit.

.

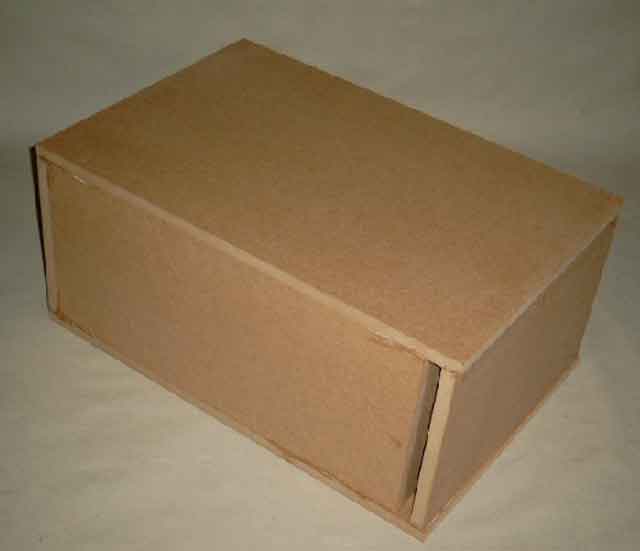

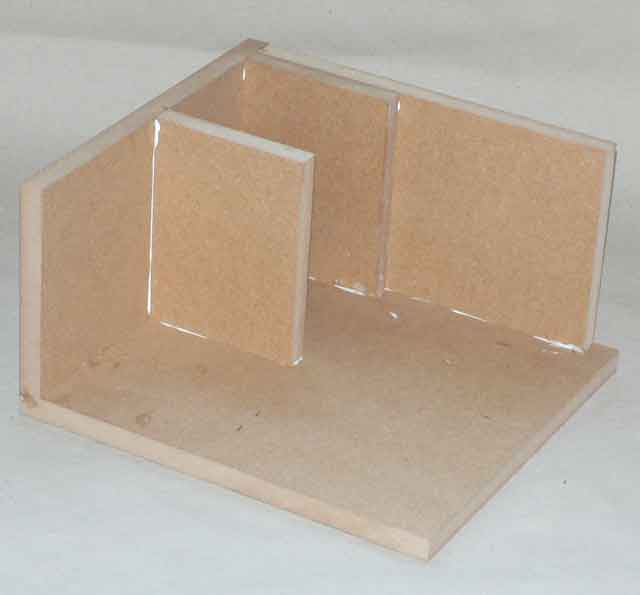

So viele Bretter werden benötigt, wenn man Duetta ADW baut. Ein passender Zuschnitt und ein wenig Fugenleim lassen in kurzer Zeit einen völlig anderen Plattenberg entstehen. Doch immer schön der Reihe nach. Kleber wird auf die lange Schnittkante des Deckels aufgetragen.

Der Deckel wird auf die liegende Seite geklebt. Hilfreich sind dabei empfindsame Finger, die den bündigen Sitz garantieren. Die Front sorgt für den rechten Winkel. Damit der Leim ein wenig Zeit zum Trocknen bekam, wurde nun die zweite Bassbox in den gleichen Bauzustand gebracht. Diese Methode wurde auch im weiteren Verlauf des Aufbaus beibehalten.

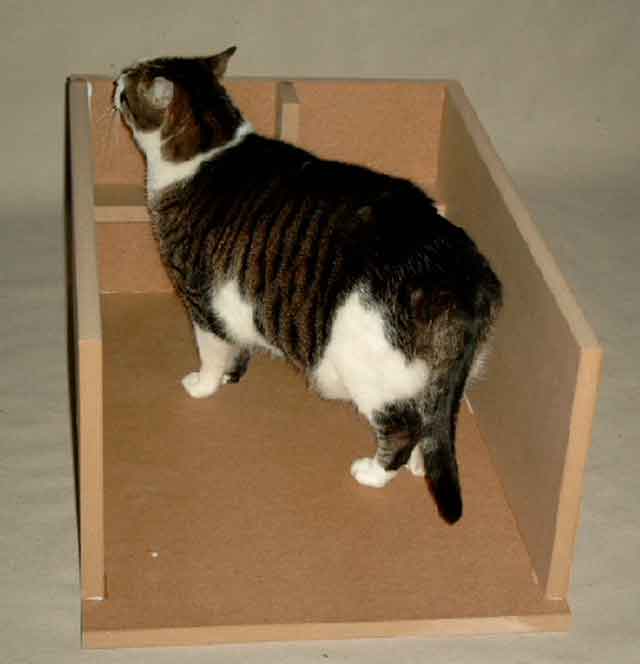

Ein Lattenkreuz stabilisiert den Deckel und verbindet gleichzeitig alle angrenzenden Wände. Die beiden Hilfsleisten wurden nicht eingeleimt und später entfernt. Nachdem die Rückwand klebte, unterzog mein Assistent die bisherige Arbeit einer ausführlichen Prüfung. Besonderen Wert legte Felix dabei auf die eingehende Kontrolle der Eckverbindungen. Gerade hier darf keine Luft aus der Box entweichen. Dies muss der nette Kater selbst dagegen möglichst vor dem weiteren Zusammenbau tun!

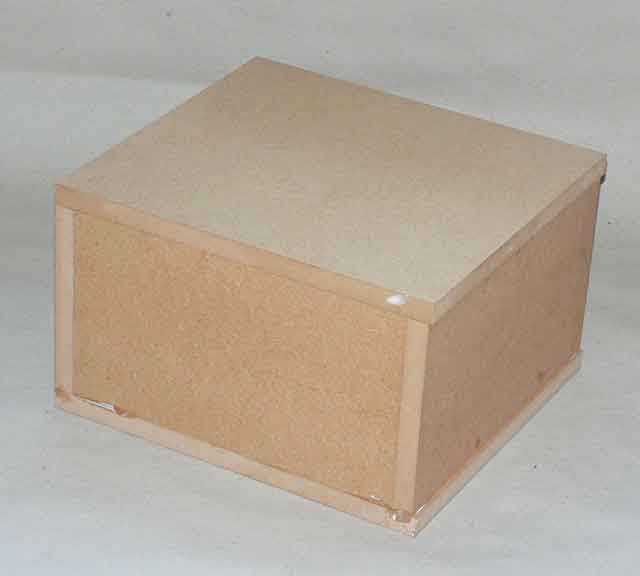

Nachdem alle Bretter in der Box verklebt sind, wird Fugenleim auf alle Schnittkanten aufgebracht und die zweite Seite aufgelegt. Nach 30 Minuten waren beide Unterbauten fertig. Nicht mehr ausführlich wird der nun folgende Zusammenbau des Oberteils beschrieben .

Die Reihenfolge des Aufbaus ist bekannt. Deckel auf Seite, dann die Front. Die Positionen der Innenbretter werden angezeichnet. Die Abdeckung des ER4 wird an den Schnittkanten und auf der Frontseite beleimt. Die obere Versteifung, die Rückwand, der Boden, die hintere und die untere Versteifung, zum Abschluss die zweite Seite vollenden das Werk.

Furnier aufbügeln

Neulich besuchte mich ein Kunde, der vor 15 Jahren seine Boxen in meinem Keller gebaut hatte und durch einen unachtsamen Besucher zu Schaden gekommen war. Die Kisten, die er mir hinstellte, erkannte ich sofort an den Kleberreste auf der rohen Spanplatte, die sie beim damaligen Abtransport schon hatten. Ohne langes Herumgerede gestand er, dass er nicht mehr wusste, wie er das Furnier aufbringen sollte. So ließ er die Boxen über all die Jahre unverändert und hatte sich schon längst an den Anblick gewöhnt. Wie gering die gesparte Arbeit war, zeigen die folgenden Bilder.

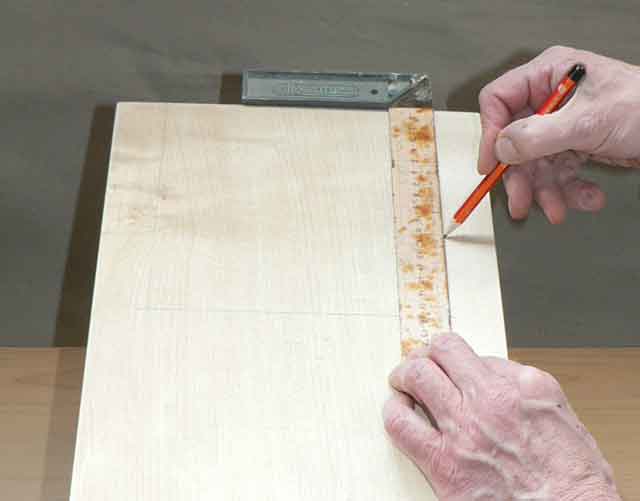

Nachdem die Boxen kantenbündig geschliffen sind, benötigten wir einfachen Holzleim, eine Kunststoffrolle, eine Metallfeile in Dreiecksform und einen Schleifklotz. Mit der Rolle wird der Leim auf eine Seite der Box als dünner, weißlicher Film gleichmäßig aufgerollt.

Während der Leim auf der Box trocknet, bringe ich wie oben den Kleber auf alle Furnierblätter auf, die ich vorher mit einem Teppichmesser und 2 cm Überstand auf einem Holzbrett zugeschnitten habe. Dabei rollt sich das dünne Holz gern ein, denn die Oberfläche quillt auf und vergrößert sich. Nach dem Trocknen ist die Wölbung fast ganz verschwunden und der Leim glasig. Das ist der Zeitpunkt, an dem das Bügeleisen die Hauptarbeit übernimmt. Der Temperaturregler steht zwischen Wolle und Baumwolle oder ein wenig über Stufe 2. Langam wird das Glättungsinstrument mit beidarmigem Druck über das Holz geschoben. Über die Kanten wird das heiße Eisen schräg geführt, damit auch sie fest ankleben.

Meine Dreiecksfeile ist zwar schon alt und rostig, aber sie sägt das Furnier noch immer wie am ersten Tag. Ich beginne mit den Kanten, die in Faserrichtung liegen, wobei die Feile zum Schneiden immer nur nach unten geführt wird. Was die Feile vergaß, entsorgt zum Schluss der Schleifklotz.

Die Reihenfolge für das Furnieren ist Seite, Seite, Rückwand, Front(, Boden) und Deckel. Damit die Rolle hier nicht vom Arbeitsplatz herunterrutscht und das bereits ange klebte Furnier auf der falschen Seite einleimt, rolle ich sie an den Ecken im 45 Grad- Winkel über den Deckel. Wenn alle Flächen furniert sind, werden die Kanten mit dem Schleifklotz ein wenig gerundet. Dabei sollten sie aber nicht durchgeschliffen werden.

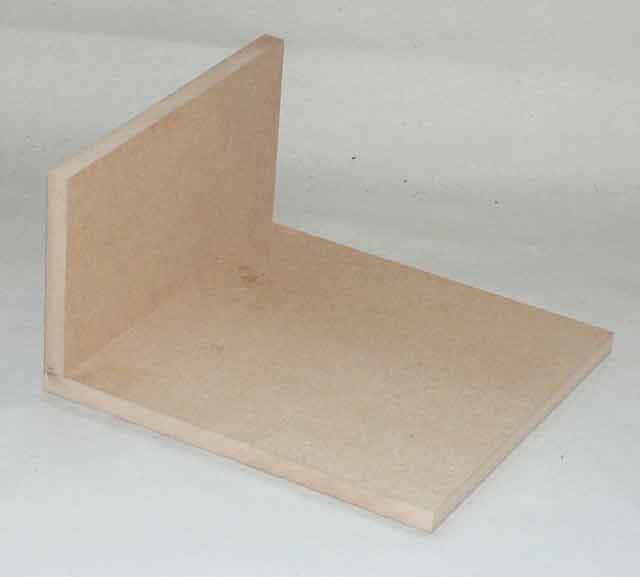

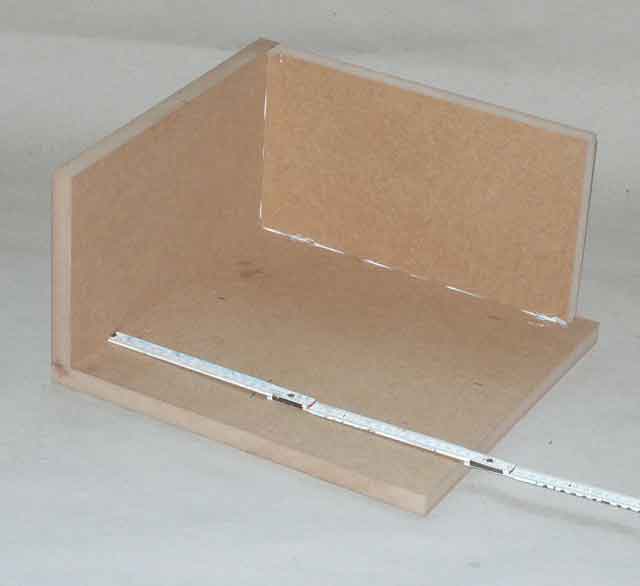

Fräsen mit der variablen Schablone

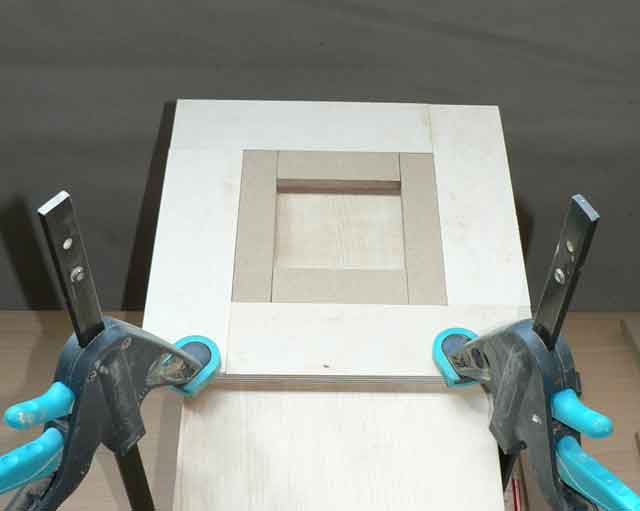

Die Reaktionen waren eigentlich immer gleich, wenn ich Freunden meine MPX18 in die Hand gab. “Was ist denn hier variabel?” fragte jeder beim Versuch die verklebten Leisten gegen einander zu verschieben. Die Erklärung war so einfach, dass zunächst keiner darauf kam und hinterher ein “Na, klar!” von sich gab. Hier folgt sie nun in Bildern.

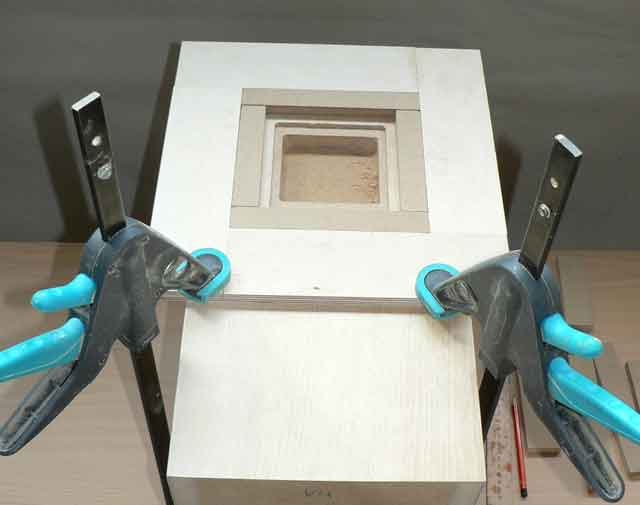

Das Innenmaß der Schablone gab ihr den Namen. Daher zeichne ich als erste Tat ein Quadrat mit 18 cm Kantenlänge auf mein Furnier. Anschlussdosen für Biwiring sind fast immer eckig und mit der Stichsäge nicht sauber auszuschneiden. Macht eigentlich auch nichts, denn der Ausschnitt wird durch sie völlig verdeckt. Und wenn sie ebenfalls versenkt eingebaut werden soll? Nun, nimm MPX 18! Nun weiß die Schablone ganz genau, wo ihr Platz ist. Damit sie ihn nicht unfreiwillig verlässt, zwingen sie die zwei praktischen Klemmzwingen dort solange fest, bis sie den Platz nicht mehr zwingend halten muss.

Es ergibt sich somit für die breitere Seite:

180 – 94 – 30 +10 = 66 mm

Da ich rechts und links je eine Leiste setzen muss, teile ich nur noch durch 2 und erhalte 33 mm Breite für jedes Brettchen bei 180 mm Länge.Analog ergibt sich für die schmalere Ausfräsung:

(180 – 84 – 30 +10) / 2 = 38 mm.

Die Länge ergibt sich aus der Rahmenbreite minus 2 x 33 mm Leiste = 114 mm

Nachdem ich die Magnetkammer mit der vorgegebenen Tiefe von 22 mm gefräst hatte, durfte ich das Hirn noch einmal mühen. Rahmen immer noch 180, Loch 110 x 110, Fräser 10 und Hülse 30. Also:

Nachdem ich die Magnetkammer mit der vorgegebenen Tiefe von 22 mm gefräst hatte, durfte ich das Hirn noch einmal mühen. Rahmen immer noch 180, Loch 110 x 110, Fräser 10 und Hülse 30. Also:(180 – 110 – 30 +10) / 2 = 25 mm x 180 mm für die langen Leisten und 25 x 180 – 50 = 130 mm für die kurzen. Die Frästiefe von 3 mm stellte ich an der Fräse ein. Nach der staubigen Arbeit ölte ich die Duettas.Für die runden Ausnehmungen ersparte ich mir die Erfindung einer eigenen Fräshilfe, es sind genügend gute im Internet zu finden. Konservativ, wie ich nun einmal bin, konnte ich mich nicht von meiner allseits gut bekannten GEAT-SDS 3 trennen. Treu tut sie ihren Dienst seit der ersten Duetta, da durfte sie auch der Tradition getreu bei der Herstellung der neuen nicht fehlen. Dass es sie so nicht mehr gibt, verdankt sie nicht zuletzt ihren vielen Auftritten in meiner Hand. Doch die Zeiten ändern sich, heute lasse ich fräsen. Vor über drei Jahren habe ich mir eine CNC-Fräse angeschafft, mit der ich meine Schallwände wiederholgenau bearbeite. Seither kann ich handwerklich weniger Begabten oder Menschen ohne Werkzeug oder Keller nahzu perfekte Fronten anfertigen.

Weiche und Dämmstoff

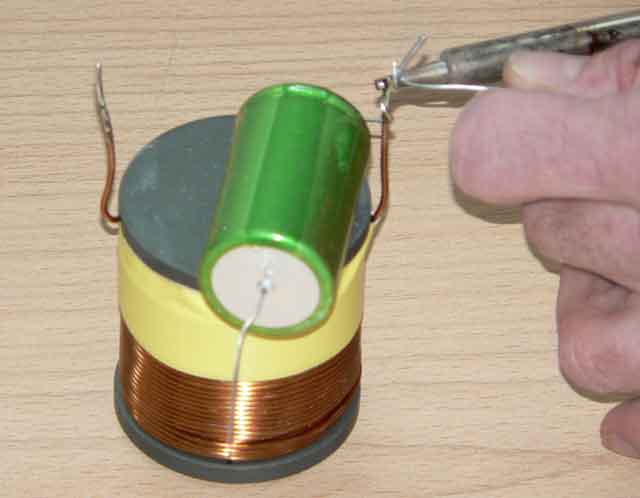

Damit die unterschiedlichen Frequenzen wissen, welches Chassis für sie vorgesehen ist, brauchen wir eine Frequenzweiche. Sie ist in drei Teile geteilt, die jede vor einem anderen Chassis die verträglichen Signale von den dafür schädlichen trennt.

Zwei parallele Kondensatoren vor und eine kleine Spule parallel zum Hochtöner bilden zusammen den Hochpass. Der Mitteltöner erhält einen Kondensator und eine Spule vor-, sowie einen Saugkreis aus R, L und C parallel geschaltet.

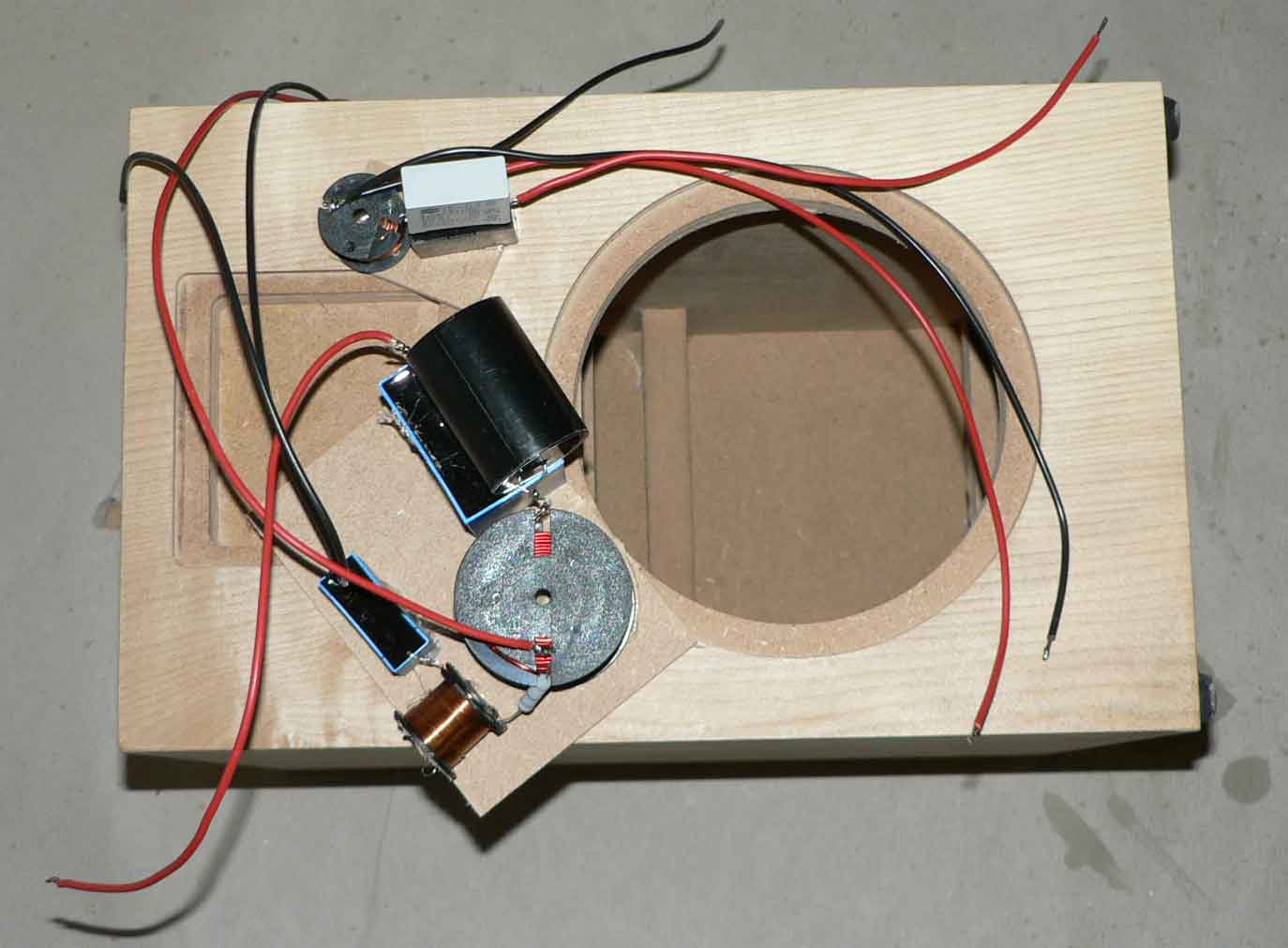

Die wenigsten Bauteile braucht der Bass mit einer Spule und einem großen Elko, der seit einiger Zeit wegen der EU durch einen MKT ersetzt wurde. Auf dem Stabilisator an der Rückwand hat die Bassweiche den richtigen Platz.

Die Weichen für Mittel- und Hochtöner habe ich auf kleine Brettchen geklebt und rote und schwarze Kabel angelötet. Das große Brettchen klebt auf der Rückwand, das kleine oben auf der Versteifung. Somit sind alle Bauteile weit genug von einander entfernt.

Zwei Matten Polsterwatte von der Rolle passen in jedes Oberteil. Sie wurden in der Mitte getrennt und in allen Kammern verteilt Der blaue Stecker ist der Pluspol, der rote heißt minus. Diese Besonderheit des ER4 muss unbedingt beachtet werden, wenn er mit einer Lüsterklemme angeschlossen wird. Eine 8 mm dicke Matte Moosgummi füllt seine Kammer, das Kabelloch wird mit Reparatur-Wachs oder Plastik-Fermit geschlossen.

Für das Bassgehäuse brauchen wir drei Matten mit 40 x 50 cm. Auch sie werden mittig geteilt. Eine steckt in der vorderen Kammer, die zweite oberhalb der Weiche und die dritte hinter dem Bass. Da der Tieftöner gegen die anderen Mitspieler verpolt angeschlossen werden muss, wird (anders als auf dem Bild dargstellt) an der Weiche das rote Pluskabel und das schwarze Minuskabel zum Terminal hinter den parallelen Kondensator angelötet. Das Minuskabel liegt an der Vebindung von Spule und Kondensator. Vor dem Anschrauben der Chassis ist Vorbohren angesagt!

Udo Wohlgemuth