Home › Foren › Offtopic (allgemeines Geplapper…) › 3D-Druck trifft Beton

- Dieses Thema hat 25 Antworten und 11 Teilnehmer, und wurde zuletzt aktualisiert vor 4 Jahren von Matthias (da->MZ).

-

AutorBeiträge

-

-

18. März 2019 um 17:47 Uhr #36912hj-first

Hallo,

ursprünglich wollte ich einen Beitrag für die Bau-Dokus verfassen. Titel wäre gewesen “Mona-Sat in Beton”. Diesen Beitrag verschiebe ich aber, denn was ich nicht bedacht habe, als ich die Entscheidung fällte Lautsprecher mit Betongehäusen zu bauen, war, die Aushärtezeit des Betons. Mittlerweile trocknet gerade der 2. Versuch. Als Gussform nutze ich eine 2l-Frischhaltebox von Ikea. Allerdings nur, da ich keinen 3D-Drucker besitze und meine bessere Hälfte noch überzeugt werden muss, dass so ein 3D-Drucker für den Hausgebrauch eine total sinnvolle Investition ist. Wer also wirklich überzeugende Argumente hat, immer her damit!

Um nun die Wartezeit zu überbrücken, habe ich mich entschlossen diesen Beitrag zu eröffnen. Mich würden eure Ideen bzw. Meinungen zu dem o.g. Thema sehr interessieren.

Als ich nach möglichen Gussformen für die Mona-Satelliten suchte, kam mir die Idee, dass man mit dem 3D-Drucker wunderbare Gussformen herstellen können müsste!? Dieser Gedanke kam natürlich nur auf, da ich vorher die Beiträge zu den 3D-Druck-Monas verfolgt habe.

Es müsste nicht nur möglich sein Gussformen zu drucken, sondern auch Kerne, die im fertigen Gehäuse verbleiben. – Bei der üblichen Vorgehensweise muss der Kern so gestaltet werden, dass er nach dem Aushärten des Betons aus dem Inneren “gepult” werden kann. In den meisten Fällen also aus Styropor.

Durch die gestalterische Freiheit beim 3D-Druck kann der Kern dann auch so ausgebildet werden, dass er die Gewinde und Dichtflächen für die Chassis und das Terminal beinhaltet. Außerdem könnte die gedruckte Gussform für unzählige Oberflächenstrukturen auf den fertigen Gehäuse sorgen. Selbst größere Gehäusevolumen aus mehrteiligen Gussformen müssten möglich sein!Wie seht ihr das? Gibt es vielleicht sogar schon Umsetzungen?

MfG Tim

-

18. März 2019 um 22:55 Uhr #36916Markus Zeller

Hallo Tim,

Du sprichst mir aus der Seele. Ich habe schon öfter mit Udo darüber gesprochen – komme gerade von dort zurück, mit den Lautsprechern für meine Tochter im Kofferraum, auch mit vielen 3D-gedruckten Teilen bestückt.

Ich würde auch gerne mal Lautsprecher aus Beton, in Verbindung mit 3D-Druck, herstellen. Es gab auch schon Kontakte im Forum … da hatte einer ne Idee, die hab ich dann im CAD, als Muster, mal zu Papier gebracht – leider ist es bis jetzt nur eine Idee geblieben.

Ich würde gerne mal ein Gemeinschaftsprojekt starten. Ich bin Konstrukteur, kann also gut mit CAD umgehen und mit 3D-Druck kenne ich mich auch gut aus. Ich trau mir durchaus zu ein Gehäuse zu konstruieren das den Anforderungen gerecht wird – und Drucken kann ich es auch.

Allerdings habe so gar keine Ahnung von Beton bzw, anderen Füllstoffen. Ich befürchte das, für die Idee den 3D-Druck nicht zu zerstören, die Schrumpfung des Füllmaterials wichtig ist damit nachher nix klappert. Udo meinte es gäbe bestimmt jemanden im Forum der Erfahrungen damit hat 😉

Also: ich hab CAD-Software – inkl. FEM (falls nötig) , 3D-Drucker, und Lust dazu 😉

Hab mir gerade auch einen Satz schöner Düsen in verschiedenen Durchmessern bestellt und arbeite gerade mit Kohlefaser-Verstärktem-Kunststoff-Filament … Klasse Zeug 😉

Gruß

Markus

-

19. März 2019 um 0:11 Uhr #36918Matthias (da->MZ)

Moin zusammen,

Ich hab neulich bei Obi was gesehen das interessant sein dürfte.

Ultrament Bastelbeton,

https://www.obi.de/trockenmoertel/ultrament-bastel-beton-3-5-kg/p/3917572

Gibt es fertig im Eimer sowohl als Knetmasse als auch als Gießmasse.

Das dürfte einem einige Fehlversuche ersparen.

13€ für 2,5 kg im Eimer. Ist zwar sackteuer für Beton, aber Filament kostet mehr wenns die gleiche Gewichtsklasse werden soll…

Könnte mir beides vorstellen, entweder das Innenleben (in extra pickelig plus paar Widerhaken für die Haftung) in 3D drucken und Knetbeton draufpatschen – oder ne hohle Gussform drucken.

Wäre mal gespannt was da so bei rum kommt

Matthias

-

19. März 2019 um 6:07 Uhr #36920VadderAdministrator

Moin Leuts,

ihr habt ein ganz großes Problem. Beton hält nicht auf Kunststoff! Jedenfalls nicht im größeren Mengen.

Er wird sich durch die Bassanteile der Musik langfristig immer vom gedruckten Werk trennen.

Wenn ihr es dennoch versuchen wollt, stehe ich als Betonierer zur Verfügung 🙂

Viele Grüße vom Vadder

-

19. März 2019 um 8:05 Uhr #36921Monti

Moin Vadder,

wenn ich das richtig verstanden habe, soll der 3D-Druck nur für die Gießform als Kern gedacht sein und ähnlich wie beim Metallguss hinterher wieder rausgepopelt werden. Wird dann ja nicht mehr gebraucht.

Richtig cool wird‘s, wenn ihr es schafft auch noch eine Außenform zu drucken und den Beton dann wirklich von oben in die Form zu gießen.

Bekloppt viel Aufwand, aber wenn die CAD-Teile einmal da sind, könnt ihr auch in die Serienproduktion gehen… Und es ist halt Hobby, da muss man sich für keine Aufwände rechtfertigen! 😉

Ich bin gespannt wie es weiter geht, viel Spaß!

Ciao

Chris

-

-

19. März 2019 um 8:19 Uhr #36922hj-first

Moin Markus,

ich komme auch eher aus der 3D-Welt, hatte als Konstrukteur aber leider noch nicht das Vergnügen einen 3D-Drucker benutzen zu können.

Ein Betonexperte bin ich auch bei weitem nicht, so dass mein Beitrag an dem Gemeinschaftsprojekt wohl eher dürftig ausfallen würde. Deine Idee finde ich aber super!@Vadder: Was wäre, wenn man den Kern (aussen) mit reichlich Rippen versieht und diese dann nicht glatt ausführt, sondern ähnlich wie die Armierung bei Betonelementen (Gitterstruktur), die im Verbund vergossen werden. Der so entstehende Formschluss müsste doch ausreichen, dass es nicht zu unerwünschtem “Scheppern” kommt!?

Die von Matthias erwähnten Pickel auf der Mantelfläche, sollten möglichen Vibrationen des Kunstoffs ebenfalls entgegen wirken.@Chris: Eigentlich war genau das der Plan: Gussform gedruckt und Kern gedruckt. Allerdings geht es darum den Kern so auszuführen, dass man ihn eben nicht wieder rauspopeln muss.

Gruß Tim

-

19. März 2019 um 8:48 Uhr #36930derFiend

Mit ein Problem dürfte sein, das der Beton beim Trocknen “schwindet”. Da eine Verbindung herzustellen wird dann halt sehr von vielen Versuchen abhängen, und ganz bestimmten Betonmischungen. Für kleine Sachen ginge wohl der Bastelbeton den Matthias da anspricht.

Ich persönlich finde den Aufwand eine INNENFORM 3D zu drucken aber sowohl vom Kosten- als auch vom Materialaufwand her übertrieben. Bei einer Aussenform ja ok, klar. Also damit sich der Aufwand für eine Innenform in 3D Druck lohnt, muss man schon eine SEHR aussergewöhnliche Form planen.

@Markus da gibt es besseres Verfüllmaterial als Beton wenn es nur um die Stabilität geht.

-

19. März 2019 um 9:00 Uhr #36931Markus Zeller

Moin Moin,

was würdest Du denn vorschlagen?

Wir haben mal eine Prüfstand entwickelt mit einem Gussbett aus Mineralguss. Das Zeug hat viele Vorteile .. aber eben auch Nachteile!

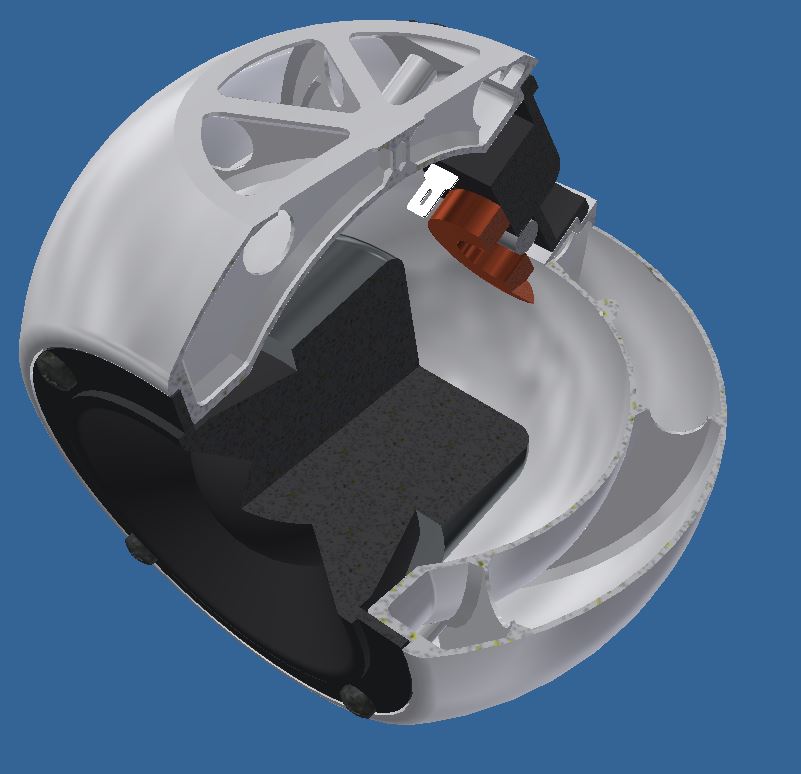

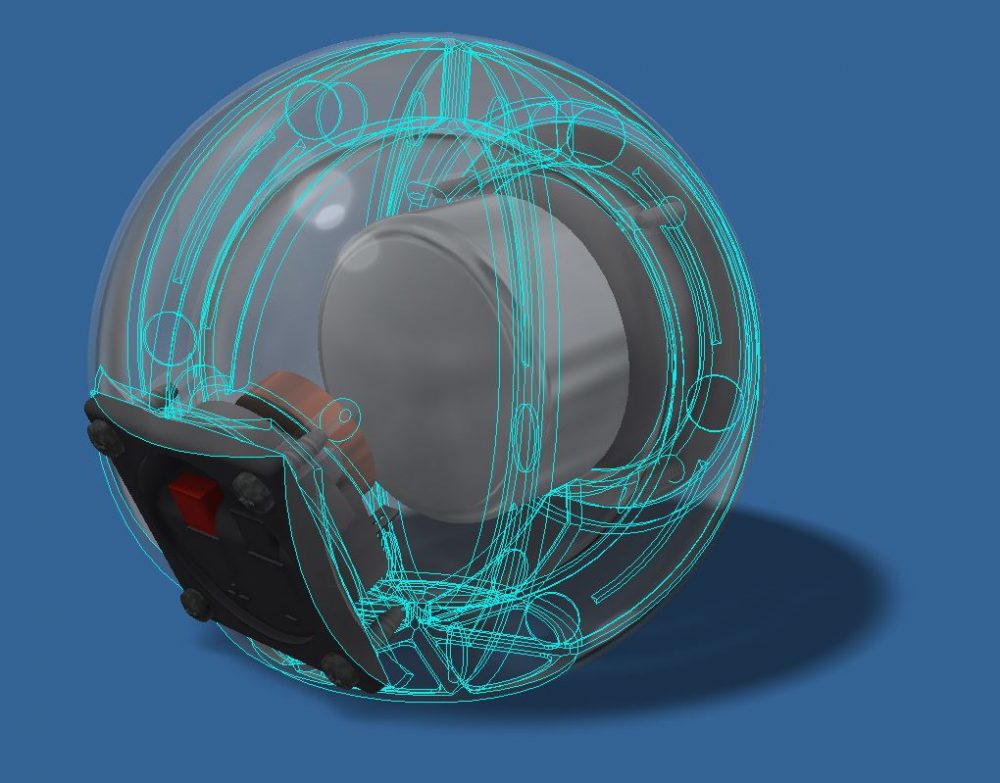

Übrigens: die Bilder sind aus einem Vorschlag von DerFiend entstanden. Klar … die Gehäuseform auf den Bildern ist nix was man nicht in Holz hinbekommen würde. Hier ging es nur darum Theorie mit Bilder anzureichern 😉

Gruß

-

19. März 2019 um 9:51 Uhr #36933derFiend

Ich würde da weiterhin bei Sand oder ähnlichem Material bleiben. Bei Beton z.B. würde die Trockenzeit vermutlich SEHR lange dauern, wenn man das ganze nicht öffnet (was dann ja nicht angedacht ist).

Danke übrigens für die Blumen, aber ich hab ja nur ein Gedankenspiel gemacht, die Arbeit mit der Konstruktion ist ja Deine 😉

Es gibt übrigens auch so eine Art dicker Beton “Anstrich”, der sich hinterher aber anfühlt und verarbeiten lässt wie Beton. Ich glaube das würde in Verbindung mit einer 3D-Druck Innenform mehr Sinn ergeben. In der Verflechtung der beiden Materialien sehe ich aber sehr viele Probleme und wenig echte Vorzüge.

Einzig wenn man SEHR aufwändigen Formenbau betreibt, den in Schichten aufbaut ergäbe sich etwas das man nicht ohne 3D Druck bewerkstelligen könnte.

Spannend ist das Thema natürlich dennoch, denn man kann ganz allgemein gut ausloten was sich machen lässt. In der allgemeinen Verbindung zwischen 3D Druckmaterial und einem Füllmaterial würde ich Epoxid auch für interessant halten.

-

-

-

19. März 2019 um 8:42 Uhr #36928Markus Zeller

Hallo Leute,

diese Gedanken hab auch schon durchgespielt. Ein Gehäuse, hohl mit viel Rippen (in den Bilder noch ohne Diagonalen) und großen Löchern zum gießen. das Gehäuse kann dann innen und außen bleiben.

UPS .. ich hab leider die maximale Bildgröße missachtet .. sorry Udo!!! Das stellt keinen Lautsprecher da der existiert. Einfach was rein gemalt – aber die Mona als erstes wäre schon sinnvoll .. denke ich!

Der 3D-Druck erzeugt ja viel Oberfläche (Rillen) in denen sich der Beton “festkrallen” kann – so meine Hoffnung ;-). Vielleicht noch ein Wabenmuster auf der Oberfläche rein, für Steifigkeit und noch mehr Oberfläche (Nicht die Außenwand WAF).

Ich hoffe das kommt bei der dämlichen Farbwahl rüber.

Gruß, Markus

-

19. März 2019 um 12:40 Uhr #36934MartinK

Hallo zusammen. Sehr interessant das Thema. Zum Verfüllen der 2-schaligen Form würde ich Epoxidharz nehmen. Wer in Richtung Bastelbeton schaut, dann auch mal bei den großen Anbietern von Bastelsachen schauen. Meist, aber eben nur meist, ist dieser faserverstärkt und deshalb auffallend stabil. Meine Frau macht aus dem Zeug hauchdünne Schalen, bemalt oder lackiert sie und stellt Kerzen hinein. Aus meiner Sicht sollte damit problemlos ein 1 – 1,5 cm starkes Gehäuse für Kompakt Lautsprecher möglich sein.

Gruß Martin -

19. März 2019 um 19:16 Uhr #36946VadderAdministrator

Moin,

bei der doppelwandigen Ausführung funktioniert das Ausgießen. Besonders wenn die Verbindungsstangen im Bild schnuckelige Gewindestangen sind.

Meine Wahl wäre faserverstärkter Estrich. Da schwindet so gut wie nichts und er bröselt auch nicht.

Kostet für 25 kg ca. 10€ im Baumarkt. Bespielbar nach 2 Tagen, komplett ausgehärtet nach 12 Tagen, wie jeder Beton eben.Epoxidharz geht auch. Ich verarbeite das Zeug literweise für meine Messergriffe und beziehe es direkt vom Hersteller. Für eine SB12 ACL kommen da mit Leichtfüllstoff (geblähte Glasperlen) etwa 50€ zusammen, je nach Wandstärke. Ohne die Perlen wird es zu schwer. Allerdings werden alle 2K-Harze beim Abbinden recht warm. Das Druckmaterial sollte schon bei 70 bis 80 Grad formstabil bleiben.

Viele Grüße vom Vadder

-

29. März 2019 um 8:59 Uhr #37085Hesse

Moin.

Als Alternative für sauberes Ausgießen bieten sich die verschiedenen Leichtbetone an. Dann wird das Ding auch nicht so sackschwer.

Gibt es von verschiedenen Herstellern, z. B. Heidelbergzement, 80 Liter bekommt man für rund 20 Euro, noch 5 Euro für eine Faserbewehrung dazu. Lässt sich auch sehr schön verdichten.

KH

-

4. Juni 2019 um 13:28 Uhr #40664Markus Zeller

Hallo zusammen,

kurzer Zwischenstand: Nach dem Ausflug ins ACL-Land für meine Tochter kam zufällig ein Bekannter um die Ecke und meinte sein Schwiegervater wäre Professor AD für Beton (denke die richtige Bezeichnung wird wohl anders sein). Er findet das Thema interessant und würde gern ein paar Tipps geben …

Bin mal gespannt!! Ich werde berichten.

Gruß, Markus

-

5. Juni 2019 um 23:00 Uhr #40707Matthias (da->MZ)

Ui nice! Bin gespannt!

-

30. Juni 2019 um 19:21 Uhr #41277dirk

Ich bin vorallem gespannt was ein Lautsprecher hinterher wiegt ?

-

13. Juli 2019 um 0:32 Uhr #41423Mein alter Account

Hallo Zusammen,

das Thema finde ich auch sehr spannend. Und wenn man ganz klein startet. Es muss ja keine Duetta sein. Wie wäre eine Mona in Rund, aus Beton. Die Aussenhülle könnte man sicher ohne weiteres drucken. Aber wie schafft man den Hohlraum aus Teilen ausm 3d Drucker? So dass man ihn nicht zerstören muss sondern vielleicht sogar zwischen Interessierten verleihen könnte…. letzter Stand bei uns war, die Innenkugel aus mehreren Teilen zusammenzubauen und später nach der Trocknung, wieder zu entfernen. Den Sub könnte man als rohförmig gestalten.

vg

uwe

-

13. Juli 2019 um 11:26 Uhr #41425Markus (SL)

Mal ne ganz dumme Idee.

So wie Osterhasen oder Nikoläuse gegossen werden. -

13. Juli 2019 um 13:53 Uhr #41426Mein alter Account

Hallo Markus,

du meinst zwei Schalen gießen und dann „zusammen“ kleben/betonieren?

Grüße

uwe

-

13. Juli 2019 um 14:14 Uhr #41427Markus Zeller

Hallo zusammen,

das mit der Mona in Kugelform ist eine ganz gute Idee. Ich könnte meine ja dafür nutzen – kommen ja eh schon aus dem 3D Drucker. Ich dachte allerdings daran das Gehäuse zu drucken, mit Innen- und Außenwänden, inklusive der Bewehrung, und dann mit Beton voll zu gießen. Dieser Materialmix wäre dann das Finish vom 3D -Druck und die Stabilität vom Beton. Für dem ersten Test denke ich an ein transparentes Filament. Bei dem kleinen Gehäuse der Satelliten würde ich das glatt mal mit Bastelbeton probieren, so wie es schon mal vorgeschlagen wurde. Ich glaub da konstruiere ich mal was.

Das mit den Halbschalen hat auch was. Dann sind die Formen wiederverwendbar. Allerdings weiß ich nicht wie sich das kleben lässt.

Ich muss mich unbedingt mit dem Professor AD treffen … bin aber beruflich sehr eingespannt.

Grüße, Markus

-

13. Juli 2019 um 15:40 Uhr #41428derFiend

Kleinere Hohlräume, bei denen das Betongewicht nicht zu groß wird (wie bei der Mona, evtl. auch n bissi größer) bekommt man noch mit nem Luftballon und stabileren Ballon gebacken.

-

13. Juli 2019 um 16:35 Uhr #41429Markus (SL)

Zwei Halbschalen, eine mit der gewünschten Menge füllen, verschliessen und solange gleichmässig bewegen, bis das Material hart wird. Bin kein Betonspezialist, aber mit der heutigen Chemie sollte doch eine ca. berechenbare Aushärtezeit erreicht werden können. Eine Halbkugel könnte so geformt sein, dass das Loch für dass Chassis nur wenig Beton abbekommt.

-

13. Juli 2019 um 22:48 Uhr #41442Markus Zeller

Hallo nochmal,

ich glaub das teste ich mal:

den Hohlraum, gute 20mm, mit Beton füllen. Die Plattform, die dann entsteht, ist der Fuß. Extra Kunststoff für die Gewinde ist ebenfalls vorgesehen.

Gruß

-

14. Juli 2019 um 15:24 Uhr #41455Matthias (da->MZ)

Moin Markus,

Hui geniale Konstruktion, bin gespannt wie gut der Beton sich verteilt, zu dickflüssig darf er dann wohl nicht sein?

Wie willst Du die Form beim Druck orientieren?

Ich frag mich auch, ob es ein paar mehr Löcher bräuchte wo der Beton sich verbindet.

An die Gießexperten, inwiefern ist Schru,pfung zu erwarten – und könnte da ein Hohlraum zwischen PLA und Beton entstehen wo es zum Scheppern kommen könnte?

Halt uns auf dem Laufenden!

Matthias

-

26. Juli 2019 um 12:58 Uhr #41677Markus (SL)

Das geht ja mehr in Richtung “Plastikbox” mit Betonfüllung.

Ich dachte, hier geht es um den Beton als solches, direkt sichtbar.

Die Form von Markus Z. kann man mit Sicherheit mit Fließestrich oder Ausgleichmasse füllen.

Meine Inspiration war, dass ich den Beton auch sehe.

Ein Bekannter, Bildhauser von Beruf, hat sich Gehäuse aus selbstgegossenen Betonplatten gebaut.

Da bleibt aber nur die eckige Variante. -

1. August 2019 um 22:48 Uhr #41746Matthias (da->MZ)

Moin Markus SL,

Alles Geschmackssache, was Gedrucktes kann schon schick rüberkommen, manche finden Beton hässlich, manche lieben ihn.

Wenn man die Form von Markus Z noch mit paar noppen versieht oder mit 0,3 Schichtdicke druckt kann man das Ganze aicherlich auch noch verputzen für die gewünschte Optik.

Liebe Grüße

Matthias

-

-

AutorBeiträge

- Zum Antworten musst du eingeloggt sein