Das ist der Gipfel – BelAir GrandLady

Gemächlich ist die beste Gangart, wenn man einen Gipfel erstürmt. Daran habe ich mich schon damals gehalten, als ich noch

Soviel vorweg und zugegeben: 20 Liter Atemluft für ein zierliches Tiefton-Chassis lassen sich auf jeden Fall platzsparender verpacken. Und einen Hochtöner kann man bestimmt auch weniger umständlich auf Ohrhöhe bringen. Richtig. Und sechs oder sieben zu einer schönen „Box“ verleimte Bretter klingen bestimmt genauso gut, sind aber erheblich schneller fertig als dieses Projekt. Stimmt alles.

Soviel vorweg und zugegeben: 20 Liter Atemluft für ein zierliches Tiefton-Chassis lassen sich auf jeden Fall platzsparender verpacken. Und einen Hochtöner kann man bestimmt auch weniger umständlich auf Ohrhöhe bringen. Richtig. Und sechs oder sieben zu einer schönen „Box“ verleimte Bretter klingen bestimmt genauso gut, sind aber erheblich schneller fertig als dieses Projekt. Stimmt alles.

Geschenkt.

Nichts gegen zwei gut gemachte Boxen-Quader mit schönen Proportionen und schickem Finish: Perfekt! Aber diesmal durfte es länger dauern, komplizierter werden und auf jeden Fall mal ganz anders aussehen. Ein richtiges Spaßprojekt sozusagen, mal Austoben. Das Schöne am „Do-it-yourself“ ist ja, dass wir Selbermacher von einer Ressource reichlich haben, mit der all die professionellen Hersteller geizen müssen: Zeit. Die ist bei uns DIY´lern umsonst. Wir verfügen vielleicht nicht über das Know-how, wie man ein Chassis-Pärchen mit einer Hand voll Spulen und Kondensatoren zu einem Traumpaar verheiratet. Aber solange es Leute wie Udo gibt, die das mindestens so gut können wie all die Entwickler unter Herstellersold, brauchen wir uns darüber keine Sorgen zu machen. Und was wir dann selbst fabrizieren, muss keinen Gewinn abwerfen, es muss keinem Testredakteur gefallen und braucht auch nicht platzsparend verpackbar zu sein. Es muss einfach nur uns selbst Freude machen – akustisch und optisch.

Seit 30 Jahren begleiten mich selbst gebaute Dynaudio-Monumente jener Epoche, in der nichts über groß und schwer ging – außer noch größer und noch schwerer. Nicht schlecht, aber jetzt war die Zeit für etwas Neues gekommen. Aber was? Also Fachliteratur blättern und im Internet recherchieren, doch leider habe ich keine Zeit, um durch die Republik zu kurven und Probe zu hören. Worauf ich jedoch immer wieder stoße, ist der Name „Duetta“ und die positive Resonanz auf alles, was mit diesem Magazin und Forum zu tun hat. Ich schreibe also eine erste E-Mail an einen „sehr geehrten Herrn Wohlgemuth“ und erhalte umgehend eine freundliche “Du” Antwort. Das gefällt mir und so ist die Entscheidung schnell getroffen: Ein Pärchen „Duetta-Top“ soll es sein, später durch einen geeigneten Subwoofer ergänzt.

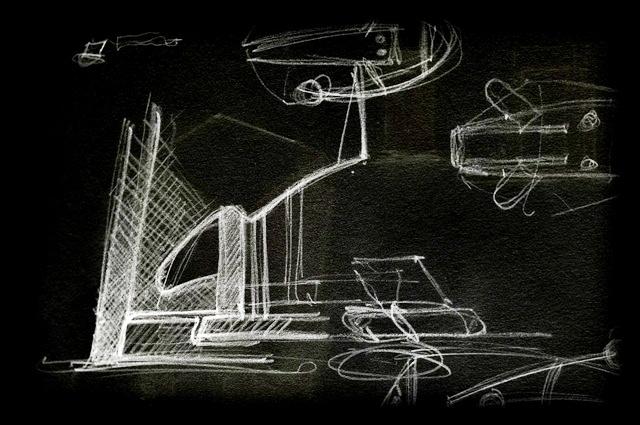

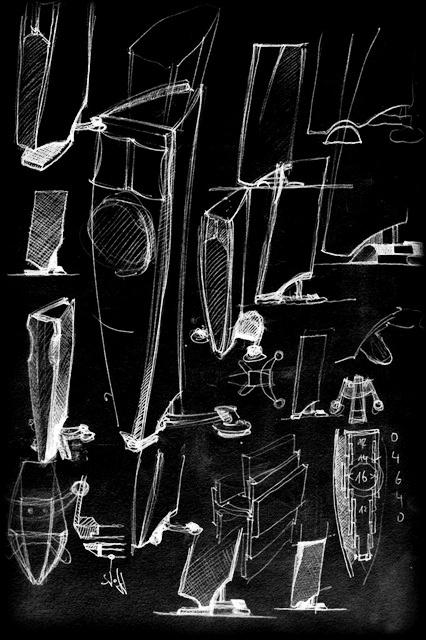

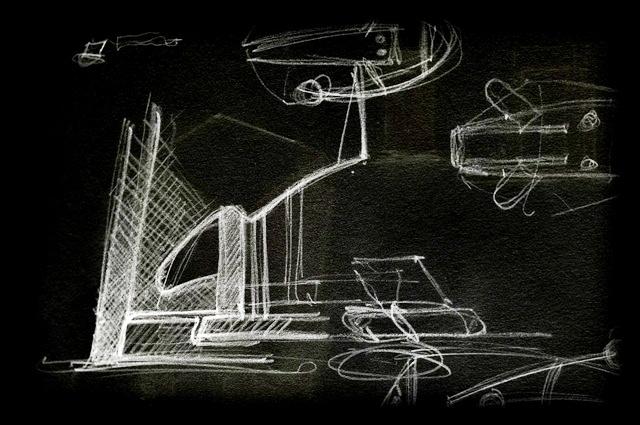

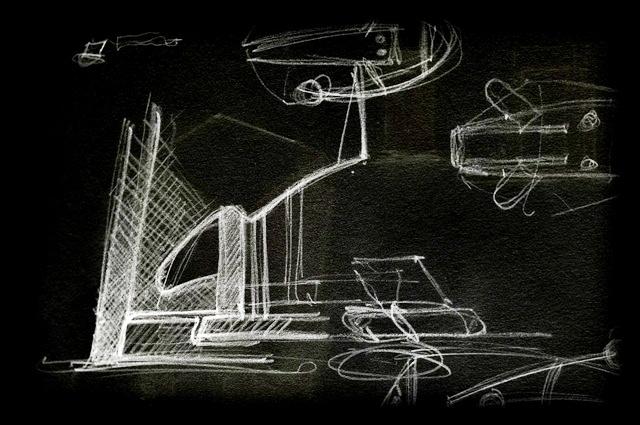

Erst aber mal ein bisschen Design, ganz nach Lust und Laune: Lautsprecher machen Musik, warum also nicht eine Konstruktion, die vom Klangkörper eines Instrumentes inspiriert ist? Mit gewölbten Seitenflächen und geschwungenen Konturen, dazu eine Silhouette, die so leicht und dynamisch wie ein vom Wind gespanntes Segel wirkt. Organische Formen und technoide Oberflächen – verspielt, exotisch, aber nicht unlogisch. Irgendwas zwischen Klangskulptur und Schallmaschine.

Um sowas zu bauen, müssten „gespannte“ – also dreidimensional überwölbte – Seitenflächen hergestellt werden. Die Idee: Dünnes Multiplex-Holz wird auf eine entsprechend geformte, stabile Zarge geklebt. Die Konturen des hölzernen Rahmens sorgen dann im Zusammenspiel mit der Materialspannung des Multiplex für eine gleichmäßige Wölbung der Flächen. Problem: Das geht nur mit dünnem Holz – es soll aber kein Resonanzkörper, sondern ein Lausprecher entstehen. Stabilität müsste also durch doppelte Wände und eine dazwischen liegende Füllung erzeugt werden. Einfacher gedacht als gemacht, denn in der Praxis bedeutet das: viele Teile, komplizierte Zuschnitte, schwieriger Zusammenbau und hoffen, dass nichts bricht – und wenn, dann bitte sofort und nicht bei der ersten Kesselpauke!

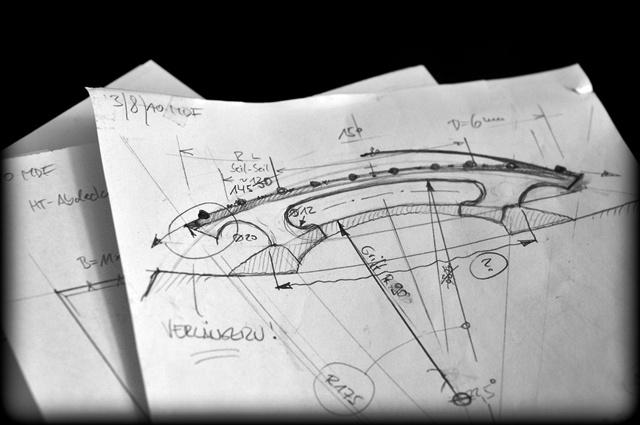

Zuerst also ausgiebige Biegeversuche mit 3mm-Birken-Multiplex: Wie verhält sich das Schichtholz unter Spannung? Wie eng kann man es biegen, bis es aufbricht? Nach einigen Tagen des Herumprobierens fasse ich Vertrauen in das Material. Es entsteht eine 1:1-Zeichnung des Gehäuses, in der aber nur die wesentlichen Abmessungen (z.B. die Chassis-Einbaumasse oder die exakte Form der Zarge) bestimmt werden. Alle Details werden später je nach Baufortschritt improvisiert.

Das für den Tieftöner notwendige Volumen wird bei diesem Entwurf von einem spitz zulaufenden Hohlkörper gebildet, dessen gegenüberliegende Seiten entweder gewölbt sind oder in „schrägem“ Winkel zueinander stehen. Keine parallelen Innenwände, keine „stehenden Wellen“, das kann auf keinen Fall schaden. Das geforderte Netto-Volumen von circa 20 Litern muss vorab durch die Flächenberechnung zahlreicher Gehäuse-Schnitte annäherungsweise bestimmt werden. Eine langwierige zeichnerische Prozedur folgt, bis die Gehäuse-Proportionen in der Zeichnung harmonisch wirken und dabei gleichzeitig das Volumen zu stimmen scheint. Nicht ganz trivial bei einem Hohlraum, der ungefähr so regelmäßig wie ein Hustenbonbon ist. Das gesamte Projekt soll aber ohne CAD-Unterstützung in der heimischen Hobbywerkstatt realisiert werden: Bleistift, Zirkel, Lineal, Bohrmaschine, Oberfräse, Kapp- und Stichsäge. Sonst nix. Back to the roots!

Los geht´s.

Ostern 2012 bestelle ich die Eton-Chassis und Weichenbauteile. Dass ein wenig Zeit vergehen würde, bis die zusammen Musik machen, war klar. Dass es dann aber weit über ein Jahr dauern würde, …

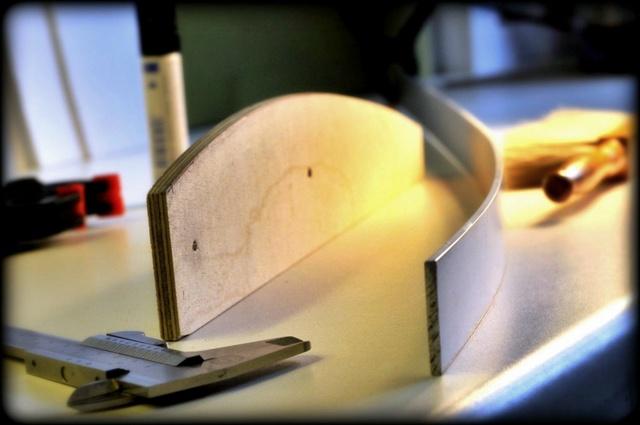

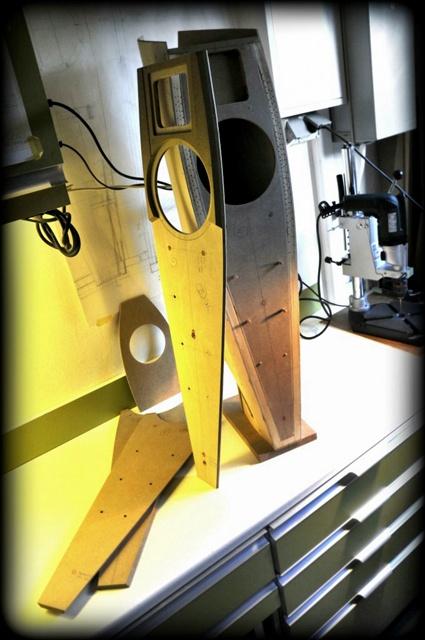

Aber der Reihe nach. Den Anfang macht die Herstellung von zahlreichen Kurvenlinealen, die als Zeichen- und Frässchablonen für die gerundeten Gehäuse-Elemente benutzt werden können. Hierzu verwende ich zwei Millimeter starke Aluminiumprofile, die „frei Hand“ in die gewünschten Formen gebogen werden, bis sie auf die 1:1-Zeichnung passen. Allein die Materialspannung sorgt für perfekt gleichmäßige Kurven. Diese werden dann auf Multiplex-Holz übertragen, ausgesägt, geschliffen und später als Zeichenlineal und als Anschlag für den Kopierfräser benutzt.

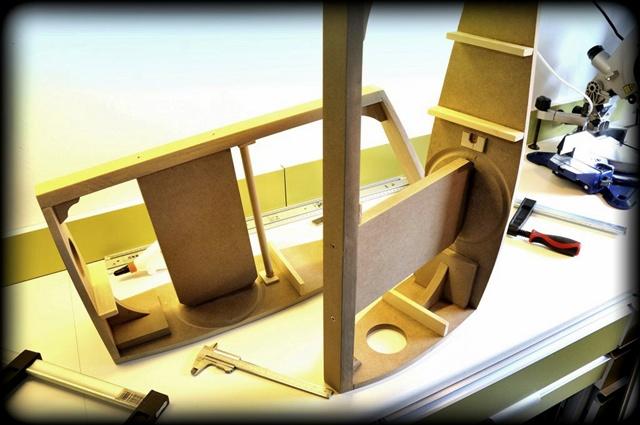

Die umlaufende Gehäuse-Zarge aus Schallwand, Deckel, Boden und der sehr schmalen Rückwand wird aus MDF-Zuschnitten zusammengesetzt, die erst mit der Stichsäge grob ausgesägt und dann entlang der oben erwähnten Kurvenschablonen mit der Oberfräse konturgefräst werden. Jedes Bauteil trägt bereits alle später nötigen Vertiefungen, Ausschnitte und Bohrungen. In die vier Ecken werden Versteifungen eingesetzt, die die genauen Montagewinkel von 94,5°, 62°, 113,5° und 90° vorgeben. Die Schallwand besitzt auf ihrer Innenseite bereits eine großzügige Phase für den Tieftöner. Diese große Chassis-Öffnung kann jetzt noch nicht vollständig ausgefräst werden, weil die sehr schmale Schallwand dann sofort brechen würde. Vorn gibt es aber schon eine entsprechende Nut, sodass später nur noch eine 3mm-Rest-Wandstärke durchtrennt werden muss.

Damit sich diese Zarge beim Aufspannen der Multiplex-Flächen nicht verzieht, bedarf es einer massiven, aber nur vorläufigen Aussteifung. Sie besteht aus einer 19 mm starken MDF-Platte und verbindet Vorder- und Rückwand während der Bauphase großflächig miteinander. Diese Platte hat genau die Höhe des Tieftöner-Ausschnittes und ist mit diesem fest verklebt. Damit beide später gemeinsam entfernt werden können, ist die Platte an der schmalen Rückwand nur mit Schrauben verbunden. Der Plan: Nach Fertigstellung des Korpus wird der Tieftöner-Ausschnitt entlang der kreisförmigen Nut vollständig durchtrennt, die rückseitigen Schrauben entfernt und die Aussteifung herausgezogen. Sollte sich das Gehäuse dann dennoch verziehen, würde es seine endgültige Verwendung als Kaminholz finden müssen: „Heiße Luft“ statt „erhebender Klänge“ im Wohnzimmer?

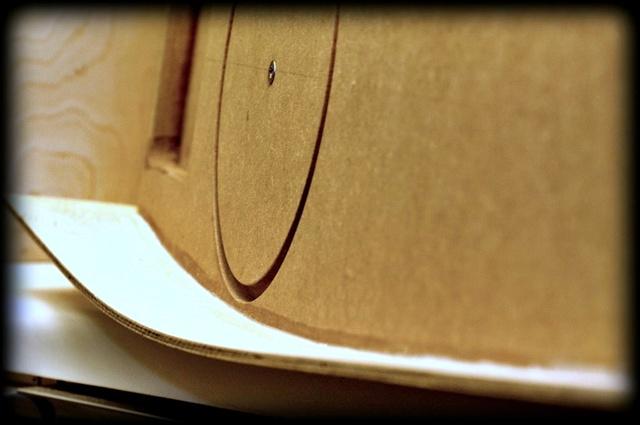

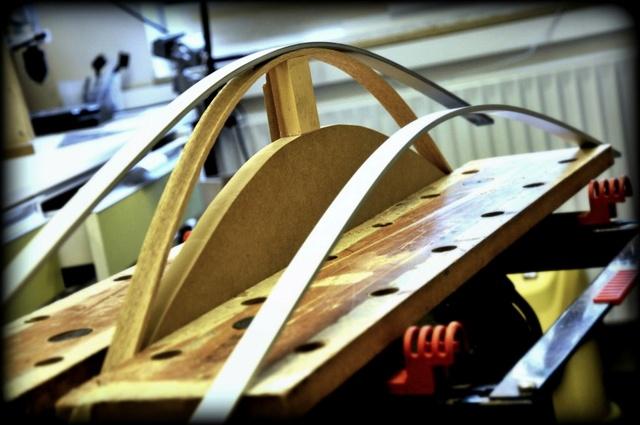

Jetzt wird es spannend – im wahrsten Sinne des Wortes. Die erste der vier mit Übermaß vorgeschnittenen 3mm-Multiplex-Seiten wird mit Montagekleber aufgesetzt. Zuvor werden entlang der 2 Meter langen Klebefuge in dichtem Abstand 3 x 20 mm Holzschrauben angesetzt. Kleber auftragen, Platte positionieren, korrigieren, festdrücken, Schrauben anziehen, wieder lösen, wieder korrigieren, schrauben … zum Glück habe ich acht Hände – sechs davon geliehen von der besten Ehefrau und den liebsten Kindern der Welt. Die Schrauben fixieren die frisch aufgeklebte Platte, denn die Verwendung von Zwingen ist aufgrund der runden Formen sehr schwierig. Nach dem Aushärten des Klebers werden die Platten-Überstände bündig gefräst und die Schraubenköpfe versenkt. Hat funktioniert. Einmal wenigstens.

Kurzes Intermezzo: Schon jetzt werden alle nötigen „Damping 10“-Zuschnitte zur Innenwand-Bedämpfung angefertigt, denn nur jetzt, bei noch halb offenem Gehäuse, lässt sich genau Maß nehmen. Dann noch dreimal Multiplex-Seiten aufkleben. Hält? Hält. Der Kleber hält, die Schrauben halten und das Multiplex hält auch. Zwei Korpus-Rohbauten sind geschafft, nichts ist geplatzt, nichts hat sich verzogen: kein Kaminholz … vorerst.

Rechts und links der Schallwand werden nun auf ganzer Höhe drei Lagen Holzleisten aufgeleimt – jede 5x30mm stark und zigmal quer geschlitzt, damit sie sich der runden Schallwand-Kontur perfekt anpassen. Auf diese Leisten soll später die äußere Multiplex-Wand aufgesetzt und dann der entstehende Hohlraum ausgegossen werden. So entstehen die dreidimensional gewölbten Sandwich-Wände. Sofern alles gut geht …

Am spitzen unteren Ende der Schallwand, da wo später der Fuß ansetzt, erhält der Korpus einen präzisen Schnitt mit der Kappsäge. Hierzu wird das Gehäuse millimetergenau auf dem Sägetisch fixiert. Der Schnitt verläuft exakt rechtwinklig zur Schallwand-Mittelachse und 4,5° nach hinten geneigt. Diese nur 15 Quadratzentimeter große Schnittfläche ist gemeinsam mit der Mittelachse der Schallwand ab jetzt der einzig verlässliche Bezugspunkt für alle Winkel- und Längenmessungen am Korpus. Da es praktisch keine rechten Winkel gibt und die meisten Kanten und Konturen obendrein auch noch rund sind, stellt das Messen und das genaue Positionieren des Gehäuses und seiner Teile eine ständige Herausforderung dar. Dem entsprechend vergeht zwischen den folgenden Arbeitsschritten sehr viel Zeit mit der Anfertigung von Auflagen, Masken und Schablonen.

Mittelachse der Schallwand ab jetzt der einzig verlässliche Bezugspunkt für alle Winkel- und Längenmessungen am Korpus. Da es praktisch keine rechten Winkel gibt und die meisten Kanten und Konturen obendrein auch noch rund sind, stellt das Messen und das genaue Positionieren des Gehäuses und seiner Teile eine ständige Herausforderung dar. Dem entsprechend vergeht zwischen den folgenden Arbeitsschritten sehr viel Zeit mit der Anfertigung von Auflagen, Masken und Schablonen.

Zeit, den Tieftöner-Ausschnitt zu durchtrennen und die Innenversteifung zu entfernen. Würden die Multiplex-Platten links und rechts jetzt mit unterschiedlicher Spannung „ziehen“, würde sich das Gehäuse verziehen und doch als Feuerholz enden … aber alles bleibt im Lot. Mit zwei Schraubzwingen als Fuß erinnert der zierliche Korpus nun entfernt an eine Kreuzung aus Cello und Harfe im Rohbau.

Endlich kann das tatsächliche Netto-Luftvolumen ermittelt werden. War es richtig berechnet? Was, wenn nicht? Zu groß kann man auffüllen, aber zu klein? Frei nach Karl Valentins „dreimal abgesägt, immer noch zu kurz …“? Dann die Bestätigung: 21 Liter Granulat lassen sich einfüllen. Wenn die wieder herausrieseln, strömen also 21 Liter Werkstattluft ins Gehäuse. Passt! Verspätete Dankbarkeit für meinen Mathematiklehrer und seinen berüchtigten Geometrie-Unterricht kommen auf; da sage mal jemand, man lerne in der Schule nicht für´s Leben!

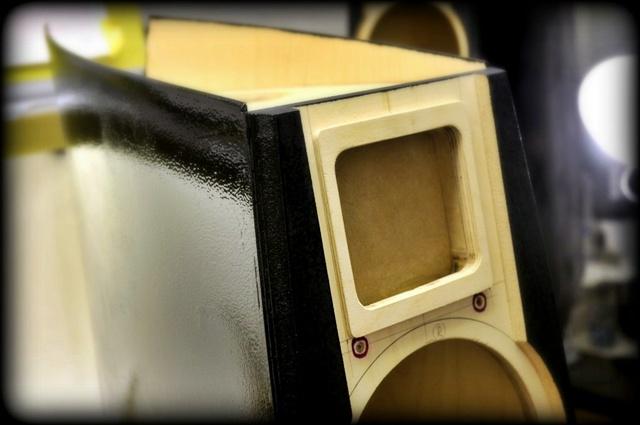

Im nächsten Bauabschnitt soll das Gehäuse seine äußeren Sandwichwände und damit seine endgültige Außenform erhalten. Hierzu werden zunächst Ober- und Unterseite der Zarge mit einer zweiten Schicht gefräster MDF-Platten belegt und an der schlanken Rückseite weitere Massivholz-Leisten aufgeleimt. Die Zarge bildet nun einen umlaufenden 15 mm hohen Rand, auf den die äußeren Multiplex-Außenwände aufgesetzt werden können.

Deren endgültige Form wird erst jetzt mit Hilfe eines 1:1-Karton-Zuschnittes im Detail entworfen. Der wird wiederum auf eine Holzschablone übertragen, und aus dem inzwischen bewährten 3mm-Birkenmultiplex können dann mit dem Kopierfräser vier exakt identische Seitenwände ausgefräst werden. Sie erinnern tatsächlich an vom Wind gespannte Segel, ihre weit überstehenden, geschwungenen Kanten lassen das Lautsprechergehäuse wie eine offene, fast schwebende Skulptur erscheinen.

Jetzt heißt es wieder viermal: Kleber auftragen, Platte positionieren, korrigieren, Schrauben anziehen, noch mal korrigieren, schrauben … und hoffen, dass wieder nichts platzt. Doch „Murphy´s Gesetz“ hat Erbarmen mit dem Projekt, es geht wieder gut. Im Übergangsbereich zum noch fehlenden Fuß wird später ein abgetrenntes „Arbeitszimmer“ für die Frequenzweiche eingerichtet, daher sitzt dort bereits eine große Öffnung für die Kabel. An der Unterseite bleiben auch zwei schlitzförmige Öffnungen als Zugang zu den Wand-Hohlräumen offen. Hier wird später die Gussmasse eingefüllt, die den Seitenwänden Masse und Steifigkeit verleiht.

Noch aber ist das Konstrukt leicht und handlich, daher zuvor Schallwandbau: ein zerlegbares Puzzle aus acht ineinander greifenden Bauteilen aus MDF, Multiplex und Kunststoff. Wieder nur Kurven: Schablonen bauen, messen, dübeln, schrauben, Konturen fräsen, anpassen … für viele Wochen ist das Geschrei der Oberfräse und das Gebrumme der Stichsäge die einzige Musik, die ich höre. Erste Gedanken der Reue darüber, dass der Entwurf doch ein wenig kompliziert geworden ist, kommen auf. Nie wieder Lautsprecher bauen! Und wenn, dann nur noch sechs oder sieben Bretter …

Messwert-Puristen überspringen jetzt vielleicht lieber ein paar Zeilen. Der serienmäßig etwas rustikal gestaltete Eton-AMT soll optisch vollständig in die Schallwand integriert werden. Er bekommt hierzu einen MDF-Rahmen mit einer Bespannung aus hauchdünnem, schwarzem Nylongewebe sowie zwei flache Abdeckungen aus Polycarbonat. Sie sind in Richtung Schallaustritt angeschrägt und verrundet. Verfechter des High-End-Reinheitsgebotes werden einwenden, dass die Kanten in der Nähe des Schallaustrittes Rundstrahlverhalten und Amplitudenfrequenzgang beeinflussen. Trotzdem. Die Designabteilung setzt sich durch, Bedenken aus dem Entwicklungslabor werden ignoriert und der Marketingstratege hat schon Feierabend.

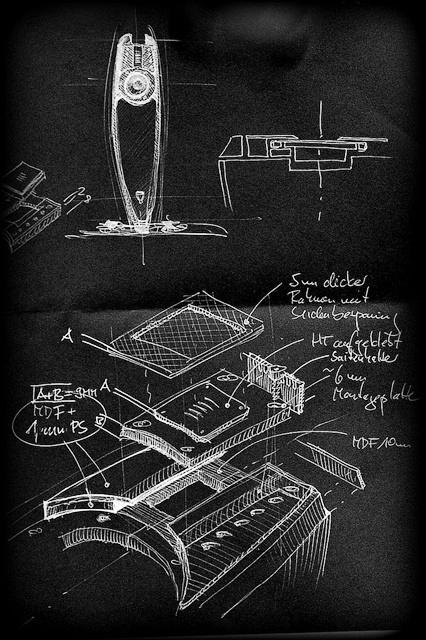

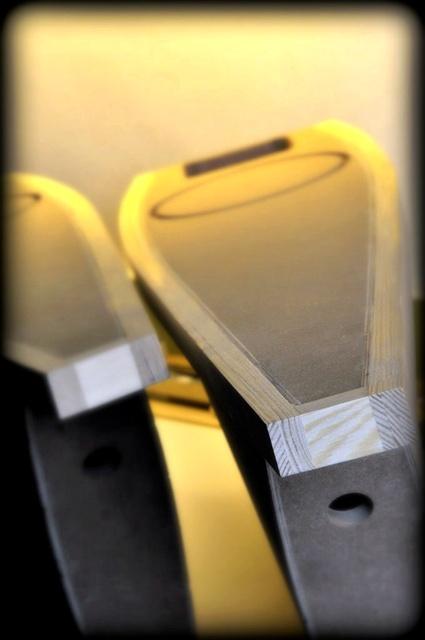

Inzwischen sind die Bauskizzen für den Fuß fertig. Er trägt den Korpus an seiner Hinterseite auf vier senkrechten Säulen, die ihn leicht und schwebend wirken lassen. Die Konstruktion besteht aus MDF, Massivholzstäben, gebogenem Multiplex, Edelstahlrohr und Aluminium-Profilen, insgesamt je 42 Bauteile, dazu Schrauben, Dübel, Zapfen. Warum einfach, wenn´s auch umständlich geht? Weit nach hinten ausladende, gebogene Stützen sorgen für sicheren Stand. Sie werden auf einer hölzernen Biegeschablone aus 5x20mm starkem Aluminiumprofil mit roher Muskelkraft in Form gebracht, dann gesägt, gefeilt und mit Bohrungen versehen.

Richtfest!

Alles einmal zusammenschrauben, -stecken, -klemmen und einer kritischen Prüfung unterziehen. Passt alles? Stimmen die Proportionen? Steht die Konstruktion stabil? Am hinteren Ende der Stützen dienen transparent-gelbe Inline-Skater-Rollen als Fuß und optischer Akzent. Ich mag solche Fundstücke, ein bisschen Humor darf sein …

Bevor die Ausgieß-Aktion beginnt, wird der Korpus gespachtelt, geschliffen, bekommt eine schwarze Grundierung und innen zusätzliche Querstreben aus Buchen-Rundstäben. Die bringen maximale Stabilität bei minimalem Raumverbrauch. Dazu gibt’s passend zur kalten Jahreszeit eine kuschelige Filz-Auskleidung der Innenwände mit „Damping 10“ von Intertechnik. Zum Glück sind alle Filzteile schon passgenau vorgeschnitten.

Weihnachten steht vor der Tür.

Und der Nikolaus … in Gestalt des UPS-Kuriers, er bringt Acrylharz. Die zwei Lagen Multiplex auf jeder Gehäuseseite umschließen einen 15 bis 18 mm hohen Hohlraum von jeweils genau 2,5 Litern Volumen – gemessen durch Einfüllen von Sand. Dieser Hohlraum soll nun mit einem Verbund aus Flusskieseln und Acrylharz vergossen werden. Schalldurchtritt und Eigenschwingungen dürften dann kein Thema mehr sein, außerdem sollte die hohe Masse dieses Komposits dem Basschassis mehr als genug Trägheit entgegen setzen.

Um die Lücken zwischen 2,5 Liter Kieselsteinen auszufüllen, braucht es genau einen Liter Acrylharz, das ergibt eine Simulation mit Wasser – natürlich im Messbecher und nicht im hölzernen Gehäuse. 2,5 Liter Steine plus 1 Liter Harz gleich 2,5 Liter Gesamtmenge – logisch. Doch bei welcher Füllstoffzugabe hat das Harz die ideale Konsistenz, um die Kiesel wirklich gut einzubetten? Wie heiß wird die ganze Sache beim Aushärten? In transparenten CD-ROM-Verpackungen werden Probegüsse begutachtet und die genauen Mengenanteile festgelegt. Wie sich aber die Holz-Klebefugen und das gespannte Multiplex unter Hitzeeinwirkung wirklich verhalten, lässt sich nicht voraussagen. Wenn jetzt etwas schief geht, dann taugt der Schrott nicht einmal als Kaminholz: Steine und Kunstharz sind kein guter Brennstoff.

Mit je 2,5 Liter Kiesel wird jeder Wandhohlraum komplett befüllt. Harz, Härter und mineralischen Füllstoff mische ich aber immer nur in kleinen Viertel-Liter-Chargen an – „geschüttelt, nicht gerührt“ – und gieße sie vorsichtig ein. Die chemische Aushärtereaktion setzt so viel Wärmeenergie frei, dass man die Oberflächen nicht mehr anfassen kann. Die Konstruktion ist jetzt bedenklich hohen Temperaturen ausgesetzt. Sobald bei fortschreitender Aushärtung die Temperatur im Wandhohlraum sinkt, wird die nächste Menge Harz angesetzt und eingefüllt. Auf diese Weise wird die Gehäusewand Schicht um Schicht mit Harz gefüllt und dabei immer nur in einem kleinen Bereich erhitzt.

Alles geht gut. Der Montagekleber hält, das Multiplex platzt nicht und sieht nach dieser Wärmebehandlung bestimmt im wahrsten Sinne des Wortes „entspannt“ seinem zukünftigen Dasein als Lautsprecherkorpus entgegen. Ein weißliches Harz-Kiesel-Gemisch füllt jetzt die Gehäuse-Doppelwände aus. Erleichterung, obwohl sich das Gesamtgewicht des Korpus gerade verzehnfacht hat, denn der „experimentelle“ Teil dieses Projektes, gespanntes Multiplex-Sandwich mit Kunstharz-Stein-Füllung, scheint geglückt.

Aufatmen.

Ab jetzt entstehen die zahlreichen Anbauteile, die das Design des Lautsprechers vervollständigen: Schallwand- und Gehäuse-Abdeckungen aus lackiertem MDF, mit Zellgummi ummantelte Standfüße sowie die Befestigungen für die schützende Frontbespannung mit Kunststoffsaiten. Die Entwurfsskizzen für diese Bauteile werden mit Bleistift, Lineal und Zirkel direkt auf MDF übertragen und dann mit Säge und Oberfräse ausgeschnitten. „Low-Tech“ statt CNC. Das geht nicht immer gleich beim ersten Anlauf gut, macht aber umso mehr Freude, wenn man das Ergebnis in den Händen hält.

Zwischen den beiden Chassis hält später ein auffällig geformter Steg die Saiten auf Distanz zur Bassmembran – ein „Zitat“ aus dem Instrumentenbau. Der Steg selbst wird mit dem Fräszirkel aus zweilagig verleimtem MDF gearbeitet und dann mit 2-Komponenten-Kleber in sein Unterteil eingesetzt – wieder ein Fundstück: ein metallener Möbelgriff mit doppeltem Bügel. Mattschwarz lackiert wirkt das Ganze wie eine Konstruktion „aus einem Guss“.

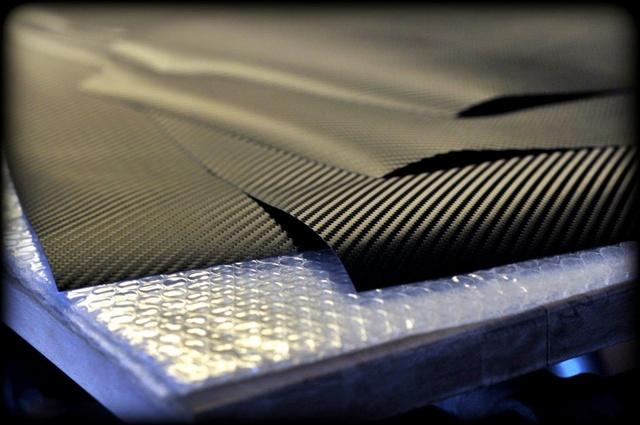

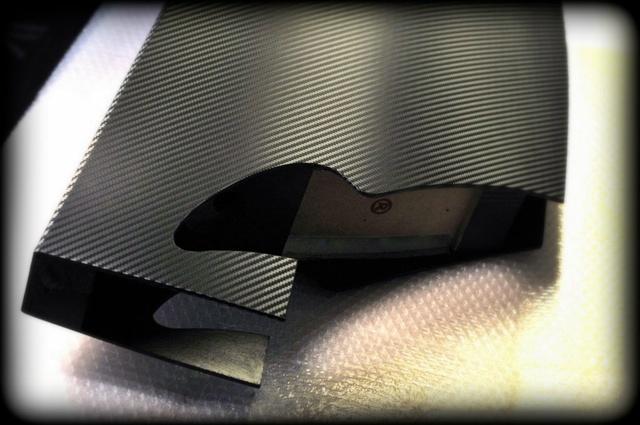

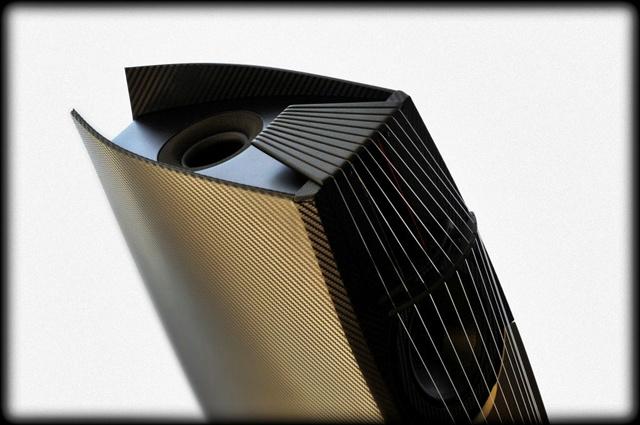

Zeit, sich dem Finish des Gehäuses zuzuwenden. Die Oberflächen sollen ja ein wenig „High-Tech“ ausstrahlen, und mein Favorit für solche Fälle ist eine Kombination von Titan-grau mit Carbon-schwarz. Hierzu verwende ich Edelstahl-Pigmentlack von „Duplicolor“ – er erzeugt eine sehr edle, metallische Oberfläche – und „DI-NOC“ von 3M – eine Carbon-Deco-Folie, die gern im Fahrzeugbau verwendet wird. Sie ist unverschämt teuer, aber hinreißend schön und fantastisch in der Verarbeitung.

Wie zuvor beim Verkleben der Multiplex-Seiten ist die Verarbeitung der Folien ein Familienereignis. Die eigentliche Herausforderung ist weniger die blasenfreie Beklebung der gewölbten Flächen, als vielmehr die saubere Verarbeitung der Kanten und „Umschläge“. Acht Hände sind gerade genug: sie halten den Föhn, denn die Folien werden heiß aufgezogen, entfernen die Schutzfolie, rollen die Folie ab, drücken sie fest und wischen mir den Schweiß von der Stirn. Denn nicht nur die viele heiße Luft, sondern auch der Adrenalin-fördernde Gedanke daran, eines der großen Folienstücke zum Quadratmeterpreis italienischen Marmors zu überdehnen oder in Falten zu legen, erhöht die Körpertemperatur erheblich. Nix für schwache Nerven. Lohn der Angst: eine Oberfläche so edel und lebendig wie Seide. In schönem Kontrast zu den Titan-grauen und mattschwarzen Lackflächen changiert die DINOC-Oberfläche je nach Laufrichtung des Gewebes und Lichteinfall und die feinen Linien betonen wunderschön die plastische Gehäuseform. Tolles Zeug.

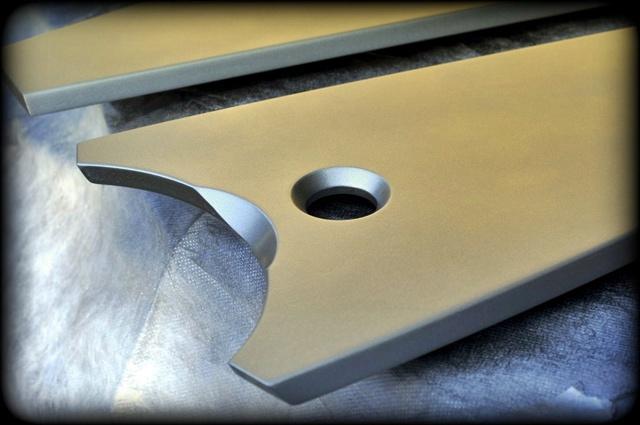

Den Edelstahl-Lack trage ich auf die Grundierung zunächst deckend auf und schleife ihn dann mit 800er Körnung nass. Dann folgt eine weitere „fließende“ Schicht und die Zwischentrocknung. Um eine wirklich metallisch wirkende Oberfläche zu erzielen, folgt ein letzter Auftrag mit sehr dünnem Sprühnebel. Hierzu erhitze ich die Lackdose im Wasserbad auf etwa 60°. (Nachmachen nur auf eigenes Risiko, für die explosionsbedingte Einfärbung einer Werkstatt oder Einbauküche übernehme ich keine Haftung …) Der Überdruck produziert einen besonders feinen Sprühnebel, den ich ein bis zweimal aus großer Entfernung sehr gleichmäßig und so dünn auftrage, dass er nicht verläuft. So entsteht ein seidig schimmernder Überzug aus Edelstahlpigmenten, der dem dunklen Mattglanz von Titan sehr ähnlich sieht.

Schon wieder Ostern.

Schleifen, spachteln, schleifen, grundieren, schleifen, lackieren, Folien zuschneiden und aufziehen, das alles braucht seine Zeit. Als ich zu Ostern vor einem Jahr wegen eines technischen Details um Rat bat, hatte ich mitgeteilt, dass ich vielleicht im Spätsommer fertig werde und dann gerne einen Baubericht für dieses Forum schreibe. Das mit dem Spätsommer könnte passen, zum Glück hatte ich mich aber nicht auf eine Jahreszahl festgelegt …

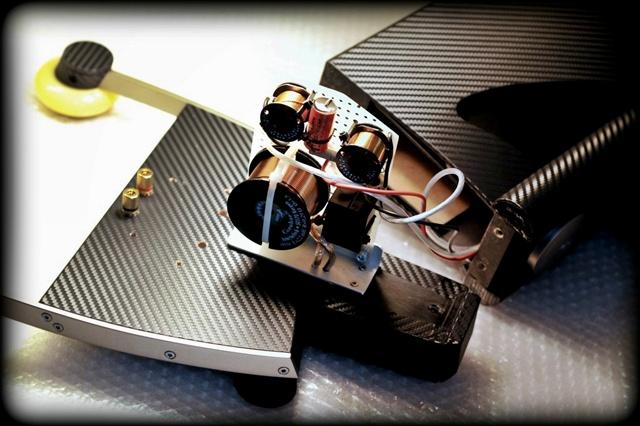

Doch nun, nach über einem Jahr geht es auf die Zielgerade: Frequenzweichen löten. Im Signalweg liegende Bauteile werden ohne Kabelbrücken mit Silberlot unmittelbar miteinander verbunden, die Spulen liegen an den gegenüberliegenden Ecken der Platine. Die fertigen Weichen werden senkrecht auf die Standfüße geschraubt, wo sie ihre Arbeit ungestört von bassbedingten Luftdruckattacken verrichten können. Zwischen den beiden hinteren Edelstahlstützen befindet sich eine Öffnung im Gehäusefach, sie versorgt die Platine mit Frischluft, damit die Widerstände nie ins Schwitzen kommen. Die Abdeckung für diese Öffnung ist wieder ein Fundstück: der Deckel einer Kosmetikverpackung, mit Edelstahl-Lack überzogen.

Zusammenbau.

Endspurt nach einem Langlauf sozusagen. Jetzt nur kein Übermut! 25 Kilogramm Trockengewicht sind nur so lange kein Problem, wie die Gehäuseöffnungen noch als Griffe benutzbar sind und nicht durch Chassis oder Reflexrohre verbaut sind. Zuerst wird daher der Fuß mit der fertig verkabelten Frequenzweiche montiert. Dreizehn Schrauben und Dübel und die vier hinteren Stützen verbinden Fußplatte und Korpus so stabil miteinander, dass die erheblichen Hebelkräfte des schweren Gehäuses sicher auf den Boden übertragen werden. Ab jetzt steht der Lautsprecher auf eigenen Beinen.

Der Hochtöner wird in seinen MDF-Rahmen eingepresst, angelötet und montiert. Hinter der dunklen Nylon-Bespannung sind jetzt nur noch seine markanten Schallschlitze erkennbar, betont durch zwei seitliche rote Linien und eingerahmt von zwei Abdeckungen, die im Carbon-Kleid optisch mit dem Gehäuse verschmelzen. Damit diese Verkleidung nicht zu hochfrequenten Schwingungen angeregt werden kann, verbindet sie ein lösbarer Kleber mit der Montageplatte des AMT.

Zeit, die lackierte Schallwandabdeckung aufzukleben. Insgesamt besteht die Schallwand nun aus drei Schichten MDF und Buchen-Multiplex mit insgesamt 30mm Dicke. Auch Oberseite, Rückwand und Unterseite des Gehäuses bekommen ihre lackierten Abdeckungen und sind nun dreilagig verleimt und bis zu 32mm stark, dazu kommen die Massivholz-Rippen und Querversteifungen. Schadet nicht.

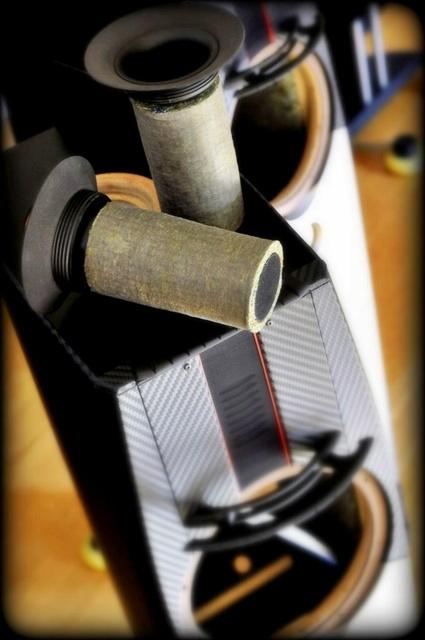

Das auf der Oberseite liegende Reflexrohr wird von außen mit einem Filzpullover eingekleidet und sein innen liegendes Ende wird mit einem sehr weitmaschigen, feinen Nylongewebe bespannt. Das verhindert, dass der Lautsprecher als Sparschwein missbraucht wird, bietet aber der Luftbewegung praktisch keinen Widerstand. Bevor das Rohr ins Gehäuse eingepresst wird, erhält es am Ausgang einen gewölbten Kragen aus Zellgummi – ein schöner Kontrast zum mattschwarzen Lack und der schimmernden Carbon-Oberfläche. Zellgummi – gern auch „Moosgummi“ genannt – ist übrigens ein tolles Material für Dichtungen, aber auch sehr dekorativ und erstaunlich widerstandsfähig auf Oberflächen einsetzbar. Es lässt sich leicht schneiden und auf Holz geklebt sogar sägen und bohren. Kreisschnitte gelingen mit Zirkel, Skalpell und etwas Geschick perfekt.

Die Befestigungslöcher für den Tieftöner werden mit Hilfe einer stabilen hölzernen Schablone vorgebohrt, deren lange Führungen den Bohrer genau rechtwinklig an den richtigen Stellen halten. Chassis anlöten, einschrauben, fertig. Fast.

High-End-Fundamentalisten überspringen jetzt lieber wieder zwei Abschnitte. Der eigentlich ganz schöne, grünliche Glanz der Eton-„Hexacone“-Membranen wollte sich einfach nicht mit Titan-grau und Carbon-schwarz vertragen. Ob man sowas einfärben kann? Ich gebe gern zu, dass mich die Vorstellung ernsthaft beunruhigte, an zwei fabrikneuen Lautsprecherchassis einen „GAU“ durch unbeherrschbare Lösungsmittelreaktionen auszulösen. Aber es musste sein: die Membranen wurden lackiert – oder besser gesagt: „bestäubt“. Mit einer Schablone wurden Sicke und Korbrand abgedeckt und dann aus großer Distanz ein hauchdünner Sprühnebel aus schwarzem Mattlack aufgetragen – so dünn, dass die ursprünglich grüngraue Farbe der Membran im Sonnenlicht sogar noch durchscheint. Glück gehabt: keine chemischen Reaktionen durch das Lösungsmittel, kein GAU, „alles im Lack“ könnte man sagen. Die Designabteilung hat sich wieder durchgesetzt, Bedenken aus dem Entwicklungslabor wurden schon wieder in den Wind geschlagen und der Marketingmann hatte wieder einmal früher Feierabend.

Auch wenn Klang-Schamanen jetzt verzweifeln, behaupte ich mit ignoranter Unbekümmertheit, dass die Gewichtszunahme der Membran durch die mikrometerdünne Pigmentschicht im Bereich natürlicher Fertigungstoleranzen liegt, und Diskussionen über die Beeinflussung von Partialschwingungen und Schallausbreitung in der Membran leite ich gern an die Spezialisten der Abteilung „High-End-Esoterik“ weiter. Ich freue mich stattdessen über zwei wunderschön seidig schwarz schimmernde Eton-Unikate. Und bei dieser Gelegenheit bekommen die Chassis gleich noch einen flachen, mit DINOC-Folie bezogenen Ring über Korbrand und Sickenansatz geklebt, um sie optisch besser in die Schallwand zu integrieren.

Die Frontbespannung aus Kunststoff-Rundschnur schützt die Tiefton-Membranen vor neugierigen Fingern, schwingt aber wegen ihrer geringen Vorspannung nicht mit – wirklich nicht, versprochen. Das kleine Logo gibt der Front einen farbigen Akzent, passend zur Hochtöner-Verkleidung. Und weil die Abendsonne gerade warmes Licht und gute Laune im Wohnzimmer verbreitet, werden schnell noch ein paar Fotos gemacht. Vielleicht platzen die Außenwände ja doch bei der ersten Kesselpauke …

Fertig. Es ist Sommer 2013.

Hat lange gedauert, aber sehr viel Spaß gemacht. Für die Statistik: 150 Bauteile aus Holz, Kunststoff, Gummi und Metall sind für jeden der beiden Lautsprecher entstanden, und die werden von über 200 Schrauben, Zapfen und Dübeln zusammengehalten. Dazu kommen Elektrik und Treiber, Kleber, Harz und Kiesel. Das summiert sich auf 25 kg träge Masse, verteilt auf 970 mm Höhe und 450 mm Tiefe. Der Korpus ist 220 mm breit und balanciert auf einem 350 mm breit ausladenden Fuß.

Wie anfangs gesagt: Bestimmt kann man bescheidene 20 Liter Zimmerluft auch weniger sperrig umbauen. Auf der Stellfläche dieser Lautsprecher könnte man auch locker einen klassischen 70-Liter-Kubus platzieren. Für ein 20-Liter-Lautsprecherchen ist sie also ziemlich groß. Und für einen Fast-Ein-Meter-Lautsprecher eigentlich zu klein. Stimmt. Doch es ging es ja nicht um optimale Wohnraumnutzung, sondern darum, eine exotische Form durch eine „experimentelle“ Bauweise zu realisieren.

Das hat ganz gut geklappt. Vieles ging einfacher als gedacht, zum Beispiel die Herstellung der gewölbten Seiten. Und der sprichwörtliche „Teufel“ steckte natürlich im Detail. Als größte Herausforderung entpuppte sich jedoch nicht die Konstruktion selbst, sondern die Grenzen meiner eigenen Geduld. Aber: „Lautsprecher bauen“ heißt das Hobby, nicht „Lautsprecher besitzen“ und in der Tat machte mir das Bauen so viel Spaß wie nun das Hören. Und mit dem Kaminholz ist es dann auch noch was geworden: Verschnitt und Holzreste sorgen für mindestens einen wohltemperierten herbstlichen Musikabend …

Und wie klingt diese Konstruktion? Ob der Bass dank der dunklen Membran-Lackierung noch etwas „schwärzer“ daherkommt? Ob das Klangbild wegen des geschwungenen Gehäuses noch „runder“ ist? Scherz beiseite: Die Form des Lautsprechers, diese wilde Melange aus Maschine und Instrument, verrät viel darüber, wie diese legendäre  Eton-Chassis-Kombination klingt: dynamisch wie ein Lamborghini und elegant wie eine Stradivari. Phänomenal. Wie sehr sich das Klangbild von einer „originalen Duetta Top“ unterscheidet, vermag ich nicht zu beurteilen. Ich betreibe diese „Sonderversion“ an einem „guten alten“ Luxman-Verstärker mit Class-A-Vorstufe, dessen seidiges Klangbild mit der spritzigen AMT-Hochton-Ziehharmonika wunderbar harmoniert. Nach einigen Wochen Einspielzeit – und die brauchen die Eton-Treiber wirklich – kann ich alles, was ich über den fantastischen Klang dieses Bausatzes gehört und gelesen habe, nachvollziehen und bestätigen. Dazu nochmal Karl Valentin: „Dazu ist schon alles gesagt – nur noch nicht von allen.“

Eton-Chassis-Kombination klingt: dynamisch wie ein Lamborghini und elegant wie eine Stradivari. Phänomenal. Wie sehr sich das Klangbild von einer „originalen Duetta Top“ unterscheidet, vermag ich nicht zu beurteilen. Ich betreibe diese „Sonderversion“ an einem „guten alten“ Luxman-Verstärker mit Class-A-Vorstufe, dessen seidiges Klangbild mit der spritzigen AMT-Hochton-Ziehharmonika wunderbar harmoniert. Nach einigen Wochen Einspielzeit – und die brauchen die Eton-Treiber wirklich – kann ich alles, was ich über den fantastischen Klang dieses Bausatzes gehört und gelesen habe, nachvollziehen und bestätigen. Dazu nochmal Karl Valentin: „Dazu ist schon alles gesagt – nur noch nicht von allen.“

Vielen Dank für die wundervolle „Duetta Top“ und das tolle Forum! Ich würde mich sehr freuen, wenn etwas von diesem Projekt als Inspiration für Eure Konstruktionen dienen könnte.

Mit herzlichen Grüßen

Andreas

Zum Nachfolger BelAir 71 passiv im Online-Shop

Zum Nachfolger BelAir 71 aktiv im Online-Shop

Gemächlich ist die beste Gangart, wenn man einen Gipfel erstürmt. Daran habe ich mich schon damals gehalten, als ich noch

Wie alles begann Angefangen hatte alles mit der Elip 2, die ich damals für meine erste eigene Wohnung blind bestellte.

Manchmal spielt das Leben einem die seltsamsten Streiche. Aus der bislang für richtig erachteten Flugbahn wurde ich heraus katapultiert. So