Bernhards Eichen-Duetta

Vor zwei Jahren kam in mir eine gewisse Unzufriedenheit auf, ich wollte einen neuen, anderen Musikklang in unserem Wohnzimmer

Wie startet man einen Baubericht? Ich versuche es mal mit der Fortsetzung meines Heimkino-Bauberichts aus der Ausgabe März 2013. Der abschließend angesprochene Stereo-Verstärker wurde noch nicht gebaut. Immerhin sind die benötigten Bauteile aber vom Familienbudget bereits abgezwackt und zur Umsetzung zur Seite gelegt. Mit den SB36 bin ich nach wie vor sehr zufrieden. Die sind wirklich super. Dieser Meinung bin nicht nur ich, sondern auch mehrere Freunde und Bekannte, die durch Gespräche und Hörproben mittlerweile mit SB240, Little Princess, Audible und Quickly, dem persönlichem Anspruch gerecht, im siebten Himmel der Lautsprecherbesitzer thronen (nicht zu verwechseln mit dröhnen).

Wie startet man einen Baubericht? Ich versuche es mal mit der Fortsetzung meines Heimkino-Bauberichts aus der Ausgabe März 2013. Der abschließend angesprochene Stereo-Verstärker wurde noch nicht gebaut. Immerhin sind die benötigten Bauteile aber vom Familienbudget bereits abgezwackt und zur Umsetzung zur Seite gelegt. Mit den SB36 bin ich nach wie vor sehr zufrieden. Die sind wirklich super. Dieser Meinung bin nicht nur ich, sondern auch mehrere Freunde und Bekannte, die durch Gespräche und Hörproben mittlerweile mit SB240, Little Princess, Audible und Quickly, dem persönlichem Anspruch gerecht, im siebten Himmel der Lautsprecherbesitzer thronen (nicht zu verwechseln mit dröhnen).

Als vor ein paar Monaten ein Arbeitskollege davon erzählte, dass er sich auch neue Lautsprecher zum Musikhören zulegen will, trat ich auf den Plan und es brauchte nicht lange, um ihn auch vom Selbstbau zu überzeugen. Um auf “Nummer Sicher” zu gehen, schließlich sind die Geschmäcker verschieden, wurden die SB36 wieder mal ins Auto verladen (darin hab’ ich mittlerweile Übung) und beim Kollegen in der Kellerbar platziert.

Bereits nach ein paar Takten war die Überzeugungsarbeit getan und es wurden die Optionen bei der Form- und Finish-Wahl besprochen. Eigentlich wollte mein Kollege selbst Hand anlegen, nur war dieser mit Heimwerker-Arbeit bereits eingedeckt. Kurzerhand bot ich mich als Lautsprecher-Baumeister an.

Doch was soll es denn nun werden? Budgetgrenzen und “Hesse-sches” Marketing ließen nur eine Wahl zu: SB23/ 3. Für die eher dunklere Kellerbar-/ Musikzimmer-Kombination ist das Finish nicht so wichtig, daher hätten wir uns auf standard-eckig geeinigt. Zwischendurch wurde auch die Ehegattin meines Kollegen zur Hörprobe gebeten. Das Ergebnis war: Die Lautsprecher werden im Wohnzimmer aufgestellt und ein schönes Furnier-Finish muss es sein! Kein Problem, Furniererfahrung hab’ ich schon genug gesammelt. Irgendwann nach Mitternacht wurde die SB36 wieder ins Auto verfrachtet und es ging heimwärts.

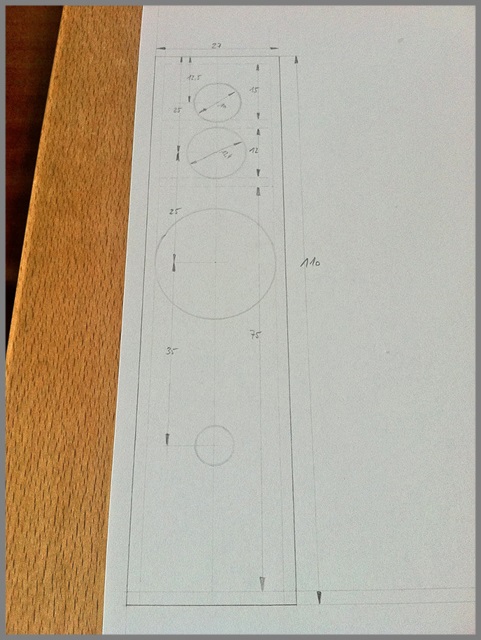

Die nächsten Tage wurde die Gehäuseplanung angegangen. Eckig? Nein, wenn ich was baue, muss es mir auch gefallen und runde Seiten gefallen mir deutlich besser. Den Arbeitsaufwand kann ich mittlerweile schon einigermaßen gut abschätzen. Ich kann es gleich vorweg nehmen: mindestens 40 Stunden hab’ ich geschätzt und ca. 50 Stunden wurden es.

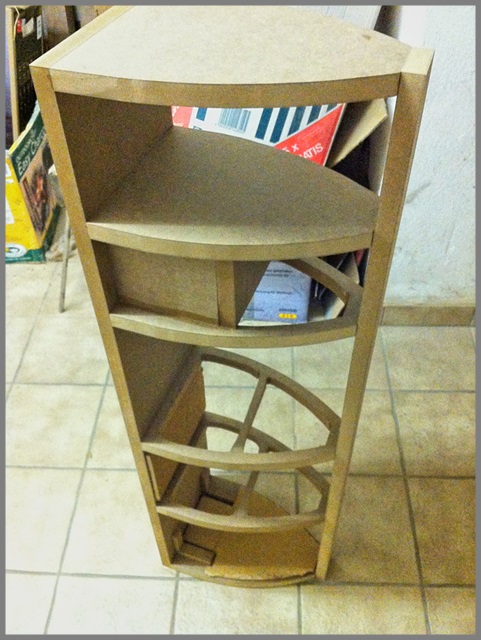

Nachdem der Bauplan abgesegnet war, wurde gleich Holz, ähm, MDF gekauft: 22mm MDF rundherum und zusätzlich 3mm Hartfaserplatten für Seiten, Rückwand, Deckel und Boden. Die Spanten wurden auch gleich aus 22mm MDF gefertigt. Weil letztens ein Forumskollegen fragte, wie man am besten runde Spanten herstellt, werde ich auf meine Methode genauer eingehen.

Nachdem der Bauplan abgesegnet war, wurde gleich Holz, ähm, MDF gekauft: 22mm MDF rundherum und zusätzlich 3mm Hartfaserplatten für Seiten, Rückwand, Deckel und Boden. Die Spanten wurden auch gleich aus 22mm MDF gefertigt. Weil letztens ein Forumskollegen fragte, wie man am besten runde Spanten herstellt, werde ich auf meine Methode genauer eingehen.

Zuerst die Alternativen:

Es gibt Leute, die die Spanten fertig CNC-gefräst bestellen. Nichts für mich: zu teuer.

Dann gibt es Leute, die die Spanten selber fräsen (Vorlage anfertigen und mit Bündig-Fräser angleichen). Schon eher was für mich, aber es dauert relativ lange und staubt recht viel.

Beide Methoden sind sicher genauer als meine, aber mit meiner Methode hab’ ich die Gerippe für zwei ausgewachsene Standboxen binnen 4 Stunden(!) fertig geleimt und die Genauigkeit ist locker ausreichend! Ich mache das wie folgt:

Vorher gezeichneten Grundriss auf ein Brett übertragen. Dieses dann möglichst genau mit der Bandsäge ausschneiden. Mit dieser Vorlage alle anderen Bretter anzeichnen und ebenfalls mit der Bandsäge ausschneiden. Alle Bretter mit Schraubzwingen fest zusammenspannen und mit dem Bandschleifer “gleich” machen. Dann noch schnell die Löcher mit der Stichsäge ausschneiden. Fertig! Jetzt können die Spanten eine feste Bindung mit Front- und Rückplatte eingehen – bis der Tod euch scheide. Nur “JA, ICH WILL”, konnten die nicht von sich geben. Dieses Mal habe ich auch eine Dämmschicht aus 10mm Weichfaserplatten aufgebracht. Weil ich Bedenken hatte, dass sich die 3mm HF-Platte nicht mehr richtig biegen lassen, wenn ich diese flächig aufleime, wurden ca. 12mm breite Streifen auf der Bandsäge ausgeschnitten und mit ein paar Millimeter Abstand aufgeleimt.

Vorher gezeichneten Grundriss auf ein Brett übertragen. Dieses dann möglichst genau mit der Bandsäge ausschneiden. Mit dieser Vorlage alle anderen Bretter anzeichnen und ebenfalls mit der Bandsäge ausschneiden. Alle Bretter mit Schraubzwingen fest zusammenspannen und mit dem Bandschleifer “gleich” machen. Dann noch schnell die Löcher mit der Stichsäge ausschneiden. Fertig! Jetzt können die Spanten eine feste Bindung mit Front- und Rückplatte eingehen – bis der Tod euch scheide. Nur “JA, ICH WILL”, konnten die nicht von sich geben. Dieses Mal habe ich auch eine Dämmschicht aus 10mm Weichfaserplatten aufgebracht. Weil ich Bedenken hatte, dass sich die 3mm HF-Platte nicht mehr richtig biegen lassen, wenn ich diese flächig aufleime, wurden ca. 12mm breite Streifen auf der Bandsäge ausgeschnitten und mit ein paar Millimeter Abstand aufgeleimt.

Um die HF-Platten am Gerippe zu befestigen, wurden dieses Mal nicht mein Vater und Spangurte hinzugezogen, sondern Herr Makita und eine alte Schachtel namens Spax. (nicht zu verwechseln mit den Spackos, der Ruhrgebiets-Selbstbauguppe)

Das hat super funktioniert – mit einem Hinweis: MDF bietet keinen guten Halt für Schrauben. Daher mit Gefühl anziehen. Nach einem Tag wurden die Schrauben entfernt und die zweite Seite damit befestigt, später wieder herausgedreht und der Schachtel zugeführt. Perfektes Recycling!

Biege-MDF stellte ich mit der Handkreissäge her: mit ca. 15mm Abstand 19mm tief einschneiden. Wenn man den Staubsaugerschlauch bei der dafür vorgesehenen Öffnung der Handkreissäge platziert, ist die Staubwirkung überschaubar und man hat auch gleich das Sägemehl zentral gesammelt. Damit kann man später, mit Leim vermischt, die Hohlräume des Biege-MDF wieder etwas füllen. Diese Aktion ist eher was für’s Gewissen. Stabil und schwer genug wird’s auch ohne. 😉

Bei den SB36 hatte ich für die Fixierung der MDF-Platten, bevor diese mit Spanngurten in die gewünschte Form gebracht wurden, auch ein paar Schrauben verwendet. Damals war ich skeptisch, ob man die Schraublöcher später nicht doch sieht. Mittlerweile kann ich sagen: Man sieht, wenn man später furniert, gar nichts. Auch nicht nach zwei Jahren! Es reicht, die Löcher mit passenden Holzstäbchen und Leim zu füllen und ein bisschen schleifen. Daher hab’ ich dieses Mal bei der Befestigung der Seitenplatten auch wieder einige Schrauben eingesetzt. Hauptsächlich auf der rückwärtigen Kante. Vorbohren nicht vergessen, damit die Platten richtig angepresst werden. Auf der vorderen Kante hatte ich mit ein paar Schraubzwingen die passenden Argumente parat, um dem Biege-MDF seinem Name alle Ehre zu erweisen. Anm: Schraubzwingen halten aber nur dann gut, wenn man diese parallel ansetzen kann. Das sollte man bei der Spantenform bedenken

Bis jetzt könnte der Leser glauben, es geht alles wie geschmiert. Dem muss ich sagen, dass es schon die eine oder andere Stunde in Anspruch nimmt und man sollte, nicht wie ich, genug “Spazi” (ugs. für Holzzugabe) bei der Bemaßung der Biege-MDF-Seiten vorsehen. Sonst muss man feststellen, dass die Seiten etwas zu kurz sind und mit 3mm HF-Platten-Leisten die fehlenden Millimeter für Front auffüllen. Hinten wurde der Überstand mittels Hobel halbwegs eben gemacht und eine 3mm HF-Platte aufgeleimt.

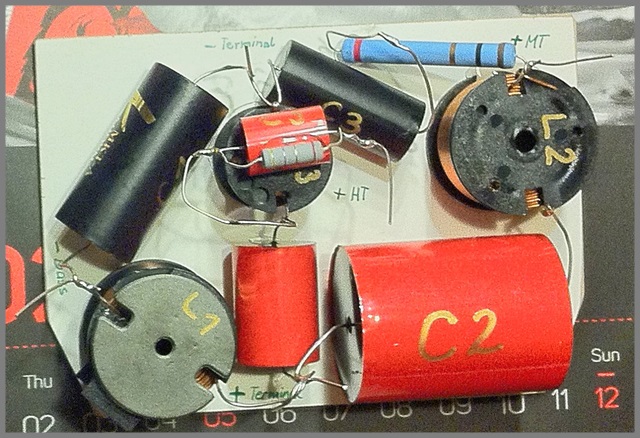

Zwischendurch wurden die Bausätze angeliefert und ich konnte die Weichenteile zusammenlöten.

Der Optik wegen wurde die Rundung der Seite bis an die Vorderkante berücksichtigt. Dies war, weil ich die Schraubzwingen verwendete, nicht gleich bei den Spanten berücksichtigt. Sicher bin ich mir nicht mehr, was besser ist. Die Vorteile beim Aufbringen des DIY-Biege-MDF erkauft man sich mit sehr viel Schleifarbeit.

Der Optik wegen wurde die Rundung der Seite bis an die Vorderkante berücksichtigt. Dies war, weil ich die Schraubzwingen verwendete, nicht gleich bei den Spanten berücksichtigt. Sicher bin ich mir nicht mehr, was besser ist. Die Vorteile beim Aufbringen des DIY-Biege-MDF erkauft man sich mit sehr viel Schleifarbeit.

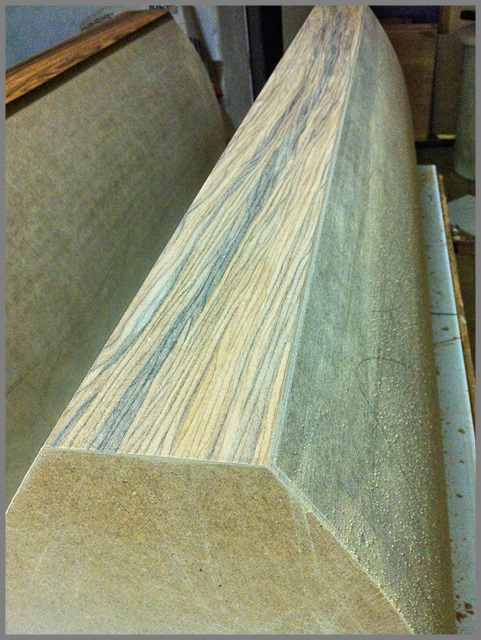

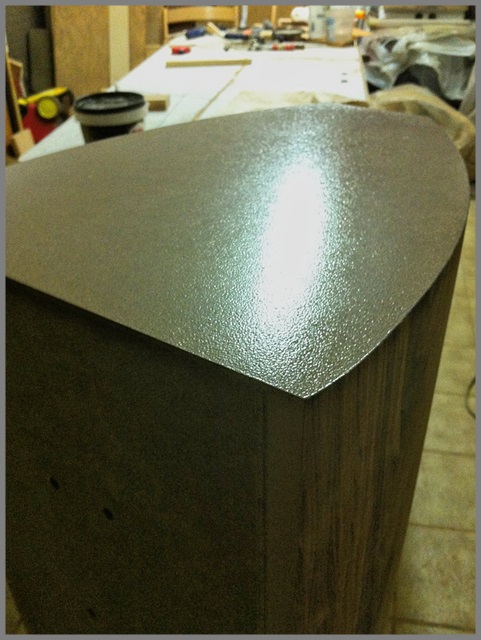

Apropos gerundete Phase: Das hab’ ich mittlerweile bei zwei Boxenpaaren gemacht und es funktioniert überraschend gut: Zuerst mit dem passenden Fräser eine 45-Grad Phase machen. Dann die gewünschte Rundung anzeichnen und mit den Exzenterschleifer und grobem Papier die Rundung herstellen. Oben und unten hab’ ich dann noch 3mm HF-Platten aufgeleimt und mit dem Bündig-Fräser angeglichen.

Für das Finish wurde, wie schon angesprochen, Furnier gewählt. Damit hab’ ich schon reichlich Erfahrung. Zwei, für mich neue Erkenntnisse konnte ich dabei aber dennoch gewinnen. Erstens: Furnier mit Vliesträger funktioniert genauso wie welches ohne. Meine Bedenken, dass man den Vliesträger an den Kanten sehen könnte, bestätigten sich nicht. Zweitens: Die Leimmethode funktioniert auch mit Fugenleim anstandslos. Dennoch hab’ ich es dabei belassen, die Rückseite mit Fugenleim zu bearbeiten und verwendete für den Rest den bereits bekannten 0815-Standard-Weiß-Leim.

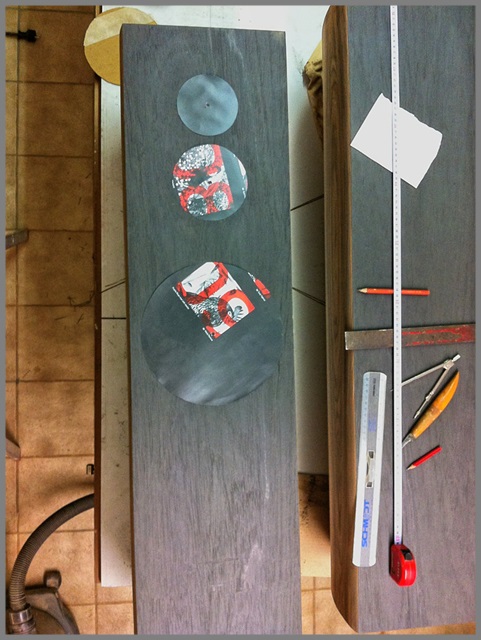

Nach ca. 20 Stunden Furnieren und Schleifen hab’ ich mich an den Chassisöffnungen zu schaffen gemacht. Ein paar Chassisattrappen aus Karton helfen die Anordnung zu perfektionieren, auch wenn man durch die Spantenanordnung schon recht eingeschränkt ist.

Dann noch Fräsen, Schleifen, Wässern, Schleifen und Ölen…

Ich kann nur jedem empfehlen, das Finish mit Furnier und Öl zu machen.

Zum Chassis/Weichen-Einbau hab’ ich mir dann ein paar Hifi-begeisterte Bekannte eingeladen. Das hat richtig Spaß gemacht. Leider war der erste Sound-Check aufgrund der nächtlichen Stund’ etwas kurz und leise…

Zum Klang:

Ich mach’s kurz: die SB23/3 ist super und der Kollege ist happy. Hier im Forum ist die Marketing-Trommel schon genug, aber völlig zu Recht für die SB23/3 gerührt worden… 😉

Klemens

Zur SB 23/ 3 im Online-Shop

Vor zwei Jahren kam in mir eine gewisse Unzufriedenheit auf, ich wollte einen neuen, anderen Musikklang in unserem Wohnzimmer

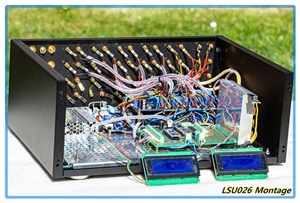

Hallo liebe Magazinleser, dieser Magazinbeitrag ist als Gemeinschaftsprojekt entstanden. Wunschgemäß können wir den vom LianenSchwinger zum Jahresabschluss-Event 2019 vorgestellten Lautsprecherumschalter

Viel zu schade, um innerhalb viel zu kurzer Zeit in den Niederungen des Forums versunken zu sein, ist Rincewinds Bericht

Hallo Klemens,

Respekt für die tollen Lautsprecher!

Was für ein Furnier hast du denn genommen?

Gruß Lukas