Chorus 52 ACL – DesFiend’s Werk

Lautsprecher-Selbstbau war für mich nicht neu, aber als etwa 2014 die guten Selbstbauten meines Vaters aus den 60ern doch langsam

Hallo zusammen,

bevor ich zum Bericht der aktivierten Chorus 73 komme, möchte ich zunächst allen Neulingen darstellen, wie mich der Selbstbau immer weiter gepackt hat. Wer schon genau weiß, wovon ich spreche, kann direkt zum eigentlichen Baubericht springen.

Intro

Begonnen hat alles damit, dass meine Computerlautsprecher den Geist aufgegeben haben. Irgendwie bin ich dann bei Udo gelandet und die vielseitigen Kreationen hier im Forum zeigen ja anschaulich die unterschiedlichsten Möglichkeiten, die DIY-Lösungen zu bieten haben. Der Selbstbauvirus hat mich beim Durchstöbern sofort erwischt, sodass Fertiglautsprecher für mich nicht mehr in Frage kamen und da mein Papa das Tischlerhandwerk erlernt hat, waren auch alle technischen Voraussetzungen vorhanden.

Für die Schreibtischbeschallung entschied ich mich blind für den damals gerade neu veröffentlichten Mona-Bausatz, welcher in weißen Hochglanzgehäusen seinen Platz fand. Da ich das Ergebnis so klasse fand, bekamen meine Eltern vom Weihnachtsmann die gleichen Lautsprecher für unsere Küche inklusive Alexa- und Verstärkerfach.

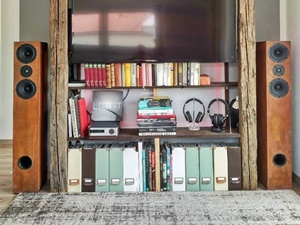

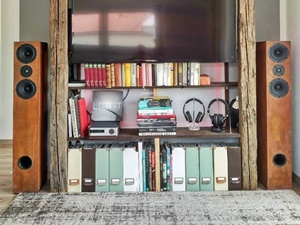

Zusammen mit meinem Bruder folgte ein Besuch in Eschborn, wo er sich für die U_Do 4 entschied. Der Ausbau des Heimkinos folgte durch die U_Do 5 und 6.

Lange überlegte ich, wie mein Musik und TV-Genuss aufgewertet werden sollte. Als ich den Bericht der Linie 4 das erste Mal las, habe ich mich irgendwie gleich in die Optik der Chassis verliebt. Nur eigentlich wollte ich immer etwas, das so aufgebaut war wie die Little Princess … wie es der Zufall so wollte, dauerte es nicht lange und die Linie 44 erschien. Einige werden sich jetzt vielleicht Fragen wieso startet man denn sofort mit so großen Lautsprechern … weil ich genau weiß, dass ich sonst ständig über das Upgrade nachgedacht hätte. Und wenn man schon so viel Planung, Herzblut, Zeit und Arbeit für die Gehäuse investiert, sollte es gleich auf die „finale“ Lösung hinauslaufen.

Da sich Frontlautsprecher im Heimkino immer so einsam fühlen, sollten sie außerdem gleichwertige Unterstützung mittels Linie 42 als Center und Linie 41 als Rearlautsprecher finden. Da ich noch nicht wusste, wie meine Einrichtung nach meinem Auszug aus dem Elternhaus aussehen wird, entschied ich mich auch hier für beschichtetes MDF in universellem weiß. Die Linien 41 wanderten mittlerweile bereits mit nach Eschborn und Nordhausen und dort kam immer wieder die Frage auf, wie man die Oberfläche so gleichmäßig und ohne durchkommende Stöße hinbekommt. Der Trick liegt in den MDF Platten die mit einer Kunststoffschicht ab Werk beschichtet sind und mittels Gehrungschnitt relativ einfach zusammengefügt werden können. Außerdem verzeihen die zwei Millimeter Beschichtungsstärke auch kleine Ungenauigkeiten.

Jetzt verirrte ich mich erst einmal in die Welt des Verstärkerselbstbaus und jeder Kanal bekam eine eigene SymAsym Platine zugeteilt. Durch einen glücklichen Zufall lernte ich meine Freundin kennen und es dauerte gar nicht so lange, dass ich das elterliche Quartier verließ und wir uns zusammen in einem kleinen Häuschen einmieteten. Vorteil auf dem Land zu wohnen ist, dass statt anderen genervten Nachbarn lediglich das gesamte Arsenal an Waldbewohner mit Musik beschallt werden kann. Außerdem zeigte sich jetzt ein weiterer Vorteil, gleich die großen Lautsprecher gebaut zu haben, denn so sieht Franzi die weißen „Kisten“ als Teil von mir an und diese konnten selbstverständlich mit umziehen. Etwas schwieriger wurde es nämlich, als ich dann den Move Pump 12 integrieren wollte. Eigentlich war das Wohnzimmer schon eingerichtet und normalerweise nirgends mehr Platz … aber auch hier konnte ich mich durchsetzen, obwohl auch ich zugeben muss, dass die Zierlichkeit im Vergleich zwischen Werkstatt und heimischem Wohnzimmer etwas abgenommen hat, sicherlich ersteres aber auch mühelos musikalisch ausgefüllt worden wäre!

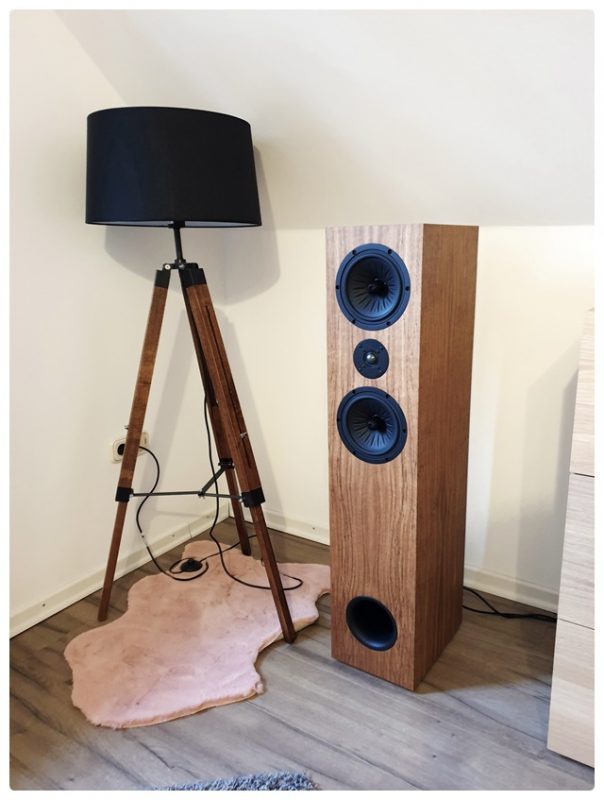

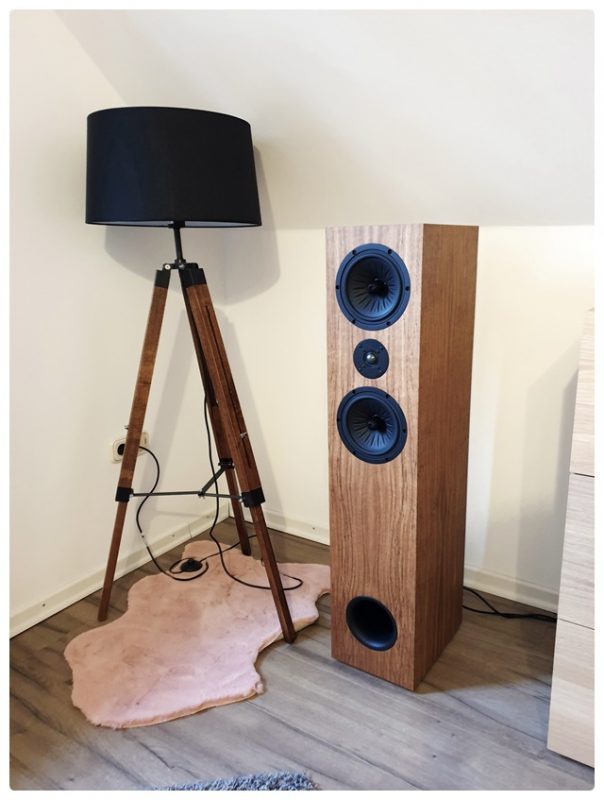

Neues Projekt: Lautsprecher für das Schlafzimmer

Mehr eigene verfügbare Räume haben den tollen Nebeneffekt, dass man noch mehr Möglichkeiten hat, dem Hobby freien Lauf zu lassen. Dabei stellt sich nicht die Frage, in welchem Raum Lautsprecher Sinn ergeben, sondern womit gestartet wird und wovon sich die Freundin am einfachsten begeistern lässt. Dabei wurde das Schlafzimmer auserkoren und ihre Anforderung waren dieses Mal: „Aber bitte nicht so groß“ … naja kurz zusammen gefasst starteten die Überlegungen mit der Chorus 53 / 71, welche auch relativ klein sind, bei den räumlichen Gegebenheiten allerdings auf Ständer gestellt werden müssten und wieso sollte man diesen Platz nicht sinnvoll nutzen und daraus die ACL-Variante machen. Irgendwie hat mich aber das Größenverhältnis zwischen den beiden Chassis gestört und ich wollte optisch lieber Symmetrie erzeugen. Glücklicherweise hat Udo auch dafür die passende Lösung im Angebot, sodass ich die Chorus 73 bestellt habe.

Meiner Freundin verriet ich zunächst nicht, wie groß diese am Ende wirklich werden würden, sicherte ihr aber zu, dass sie Mitspracherecht bei der Gestaltung hat. Wie so oft im Alltag kam immer etwas dazwischen, sodass die Lautsprecher erst einmal im Karton verblieben.

Da wir über Weihnachten ihre Eltern besuchten und Nordhausen von dort nicht weit entfernt ist, bot es sich an, dieses zu verbinden. Ohne dass ich Einfluss darauf nahm, kam bei ihr bei diesem Besuch die Erkenntnis auf, dass es zwischen der Baugröße und dem Klangverhalten, besonders bei höheren Lautstärken, einen direkten Zusammenhang gibt und sie die größeren in der Regel besser fand. Innerlich freute mich das natürlich, da ich ja genau wusste, dass im Schlafzimmer ja eigentlich nur kleine Regallautsprecher angedacht waren. Außerdem erzählte ich von meinem Plan, dass ich gerne die neuen Hypex-Aktivmodule einbauen möchte. Diese hätten zusätzlich den Vorteil, dass man im Gegensatz zum Wohnzimmer nicht verschiedene Verstärker einschalten und keine zusätzlichen Geräte dezent verstecken müsste. Eine kurze Anfrage an Udo und eine noch kürzere Antwortzeit später stand fest, dass diesem Plan nichts mehr im Wege stand.

… und jetzt ist die Einleitung doch länger geworden als ich dachte …

Die Gehäuseplanung

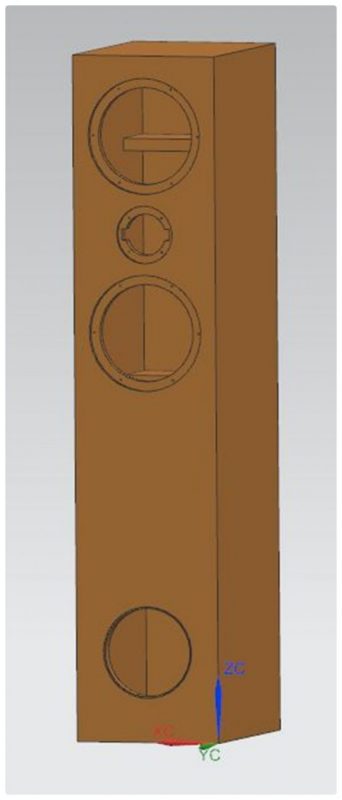

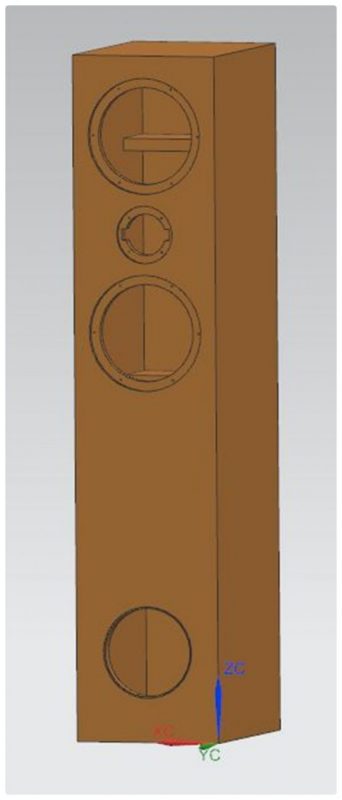

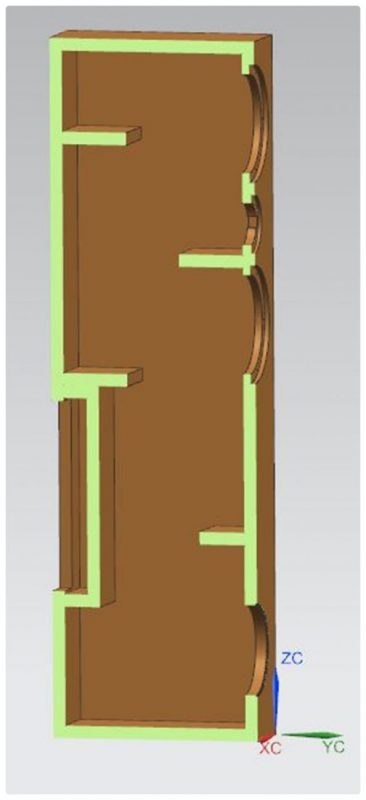

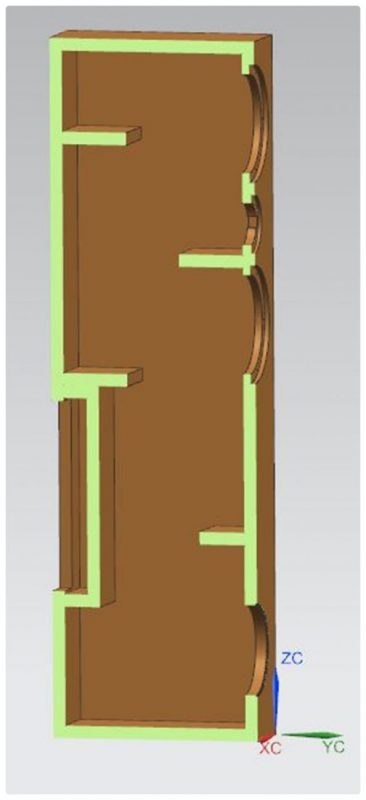

Nun stand die Planung im 3D-Programm an. Dazu suchte ich mir zuerst die Rahmenparameter wie bspw. die Literanzahl des Gehäuses, Reflexkanaltiefe und die benötigten Abmessungen für das Verstärkergehäuse zusammen. Letzteres sollte direkt mit integriert werden und aus optischen Gründen entschied ich mich anstatt zwei HP70 einen HP100 einzusetzen, der allerdings optisch höher platziert werden musste, was auch das Verstärkerfach nach oben verschiebt, wenn die notwendige Tiefe nicht gegeben ist.

Als nächstes kramte ich den Messschieber raus und ermittelte die Durchmesser und Tiefen der Chassis und des Reflexrohres, da diese genau bündig eingelassen werden sollten. Auch das Verstärkermodul wurde ausgemessen und anschließend auf jeder Seite 0,5 mm zusätzlich an Spiel eingerechnet.

Nach einigen optischen Vorentwürfen mit unterschiedlichen Höhen, Breiten und Chassiabständen waren am Ende zwei verschiedene Versionen in der engeren Auswahl. Da ich bereits bei den vorherigen Projekten gut damit gefahren bin, die Boxen einmal in Echtgröße auszudrucken (was ich übrigens jedem wärmstens empfehlen kann), da durch die virtuelle Darstellung am PC zum einen schnell ein verzerrtes Bild entstehen kann und die Abmessungen nicht wirklich greifbar sind. Also Zeichnung abgeleitet und den Drucker angeworfen. Nachdem alle Blätter zusammengeklebt waren, konnte man gut erkennen, was kleine Unterschiede der Abstände und dem Breiten-Höhen-Verhältnis doch für optische Auswirkungen haben. Auch darf man dabei nicht vergessen, dass durch das gestreifte Furnier die Optik noch beeinflusst wird. Am Ende wurde es eine Kombination aus den Entwürfen. Wir waren beide mit dem Ergebnis zufrieden und Udo gab ebenfalls grünes Licht.

Die Furniersuche

Dieses Mal sollte es eine Box mit Echtholzfinish werden. Auf der Anforderungsliste standen neben der braunen Färbung die Punkte: Gestreiftes Muster, wenig Äste bzw. Augen, Materialstärke nicht zu dünn und alles sollte zu den Eichenmöbeln und dem Fußboden passen. Als erstes wurden die verschiedensten Internetanbieter und deren Musterbilder durchforstet. Dabei konnte man sich schon gut eine ungefähre Vorstellung machen, trotzdem täuschen Farben auf Bildern und inwieweit das reale Muster mit der Abbildung übereinstimmt, ist auch eher ungewiss. Mehrere Musterfurniere zu bestellen war mir zu umständlich, also habe ich nach Furnierhändlern gegoogelt … und musste erst einmal festgestellt, dass diese doch eher rar anzutreffen sind. Durch einen Tipp bin ich letztendlich doch fündig geworden, sodass wir uns auf den Weg gemacht haben und vor Ort im Lager die verschiedenste Furniere anschauen konnten. Durch Zufall entdeckten wir auf dem Wagen eines anderen Kunden ein Exemplar, was uns beiden auf Anhieb direkt gefiel und sogar noch handliche Reststücke vorhanden waren (ansonsten hätten wir eher Pakete im oberen zweistelligen Quadratmeterbereich kaufen müssen). Beim Preis staunten wir außerdem nicht schlecht (positiv gemeint) und fuhren mit unseren rund sieben Quadratmetern wieder nach Hause.

Zuschnitt und Furnierung

Aus der 19 mm MDF Platte wurden die einzelnen Bretter mit einem Zusatz von zwei Zentimetern zugeschnitten um eventuelle Ungenauigkeiten beim Furnieren ausgleichen zu können.

Da ein einzelner Furnierstreifen zu schmal war und außerdem die eine Seite schon Maserung der Rinde aufwies musste das Furnier mittig gespiegelt werden. Dazu wurde mit der Furniersäge ein gerader Schnitt gemacht und die Schnittkante anschließend mit einer Furnierklebemaschine von der Rückseite aus verbunden. Hierbei sollte man peinlichst genau darauf achten, dass kein Höhenversatz entsteht, was gar nicht so einfach ist, wenn der Vorschub die beiden Blätter einzieht. Aus Furnierabfällen wurden ebenfalls Stücke für die Bretterinnenseiten vorbereitet, mit denen vermieden werden soll, dass sich einseitige Spannungen und Verzug bilden können.

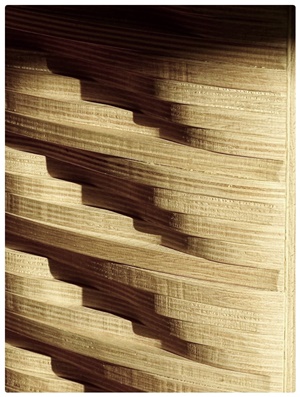

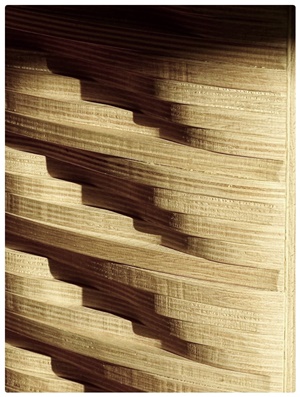

Danach hieß es: Leim auf die Bretter und beide Furniere ungefähr in Position legen. In der Zwischenzeit konnte die hydraulische Presse die beiden beheizten Platten auf Temperatur bringen, um anschließend die Kombi Furnier-MDF-Furnier für drei Minuten in die Mangel nehmen. Um ein langsames und von beiden Seiten gleichmäßiges Abkühlen zu erreichen, wurden anschließend die Platten gestapelt und mit einer zusätzlichen Platte abgedeckt. Die Kreissäge entfernte überstehendes Furnier und schafft gleichzeitig eine saubere Anlagekante parallel zur Musterrichtung.

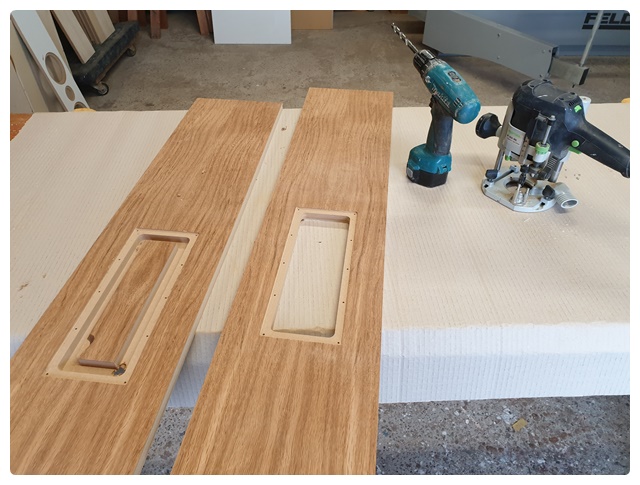

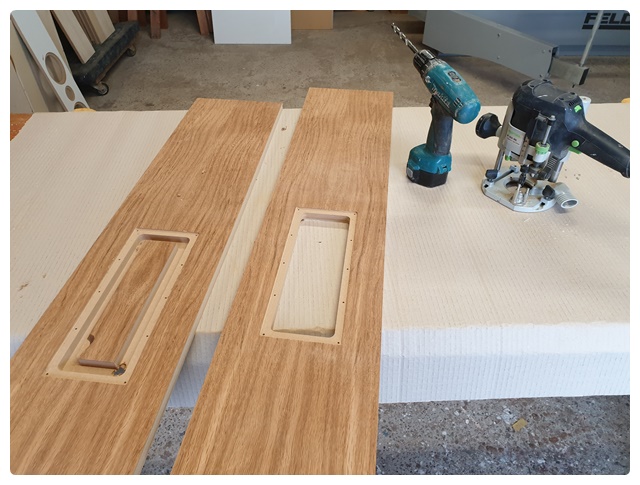

Auf Maß bringen

In der Tischlerei konnte ich außerdem auf eine CNC-Fräse zugreifen. Für deren Programmierung (die ich selbst machen durfte) habe ich im Vorfeld die Zeichnung absolut bemaßt (alle Maße von einer festen Ecke aus). Getreu dem Motto „Vorsicht ist besser als Nachsicht“ wurde ein paar Tage vorher schon ein Musterbrett gefräst und die Chassis probeweise eingesetzt.

Da die CNC in einer Aufspannung viel exakter arbeiten kann, als wir es mit der Kreissäge je könnten, wurden nicht nur Front und Rückseite gefertigt, sondern auch die Seiten konturmäßig ausgefräst. Den Deckel und Boden noch nicht, da ich mir mit der Richtung der Maserung noch nicht sicher war.

Damit beim Gehrungsschneiden eine saubere Kante entsteht, wird dabei etwas mehr vom Brett weggeschnitten, sodass sich dieses geringfügig verkleinert. Um dieses (im Gegensatz zum Probebrett) auszugleichen hat mein Papa an der Fräse die Brettbreite und Länge um zwei Millimeter vergrößert.

Notiz für die nächsten Boxen … Bei der Programmierung habe ich die Mittelpunkte der Chassiausfräsungen mittels abhängiger Variable (0,5xBreite) eingegeben, die Bohrungen für die Befestigungsschrauben aber aus Bequemlichkeit absolut auf die Außenecken bezogen. Der kleine Zuschlag führte nun dazu, dass sich die Positionen zueinander verschoben hat. Da die CNC die Positionen nur 3 mm tief angebohrt hat, war zum Glück noch genügend Fleisch übrig. Jedoch war der ursprüngliche Wunsch für exakt ausgerichtete Bohrungen nicht mehr gegeben. Was daraus wurde schildere ich noch. Es bleibt auf jeden Fall festzuhalten, dass, wenn man als Laie nach kurzer Einführung die Programmierung selber macht, die ein oder andere Information aus dem gesamten Fertigungsablauf vergessen werden kann …

Nachbearbeitung

Da sich Fräser und Maschinentisch vorzugsweise nie berühren sollten bleibt immer etwas Materialstärke stehen, welche anschließend mittels Oberfräse und Kopierhülse entfernt werden kann.

Beim Arbeiten mit Gehrung steht man vor dem Dilemma, dass man auf keinen Fall möchte, dass durch zu breite Versteifungsbretter die Gehrung nicht sauber verschlossen wird, die Versteifungen aber auch nicht zu schmal werden dürfen, damit sie noch eine stabile Verbindung mit der Seitenwand bilden. Durch den Einsatz von Flachdübeln lässt sich dieser Konflikt lösen und man schneidet bewusst das Innenleben etwas schmaler. Der Spalt zum Modulgehäuse kann nachträglich mit einer dicken Leim-/Heißkleberschicht verschlossen werden.

Damit die Dübel an allen Elementen an der gleichen Position sitzen und dieses messtechnisch nur schwer einzuhalten ist, empfiehlt es sich Abstandsbretter zu schneiden (bzw. gleich das Trennbrett für das Modulgehäuse zu verwenden), diese an den Brettaußenkanten (noch ohne Gehrung) anzulegen und mittels Klemmzwinge zu fixieren. Wenn man jetzt die Versteifungsbretter flach mit der späteren Anlageseite auf eine ebene Platte legt, mit dem Nutenfräser seitlich in dieses eintaucht, passt später alles perfekt zusammen. Die Nuten kann man etwas länger machen, da dadurch beim Verleimen die Flachdübel nicht ganz exakt positioniert werden müssen. Markiert unbedingt VERNÜNFTIG welche Seite später die Anlagefläche bzw. verleimt werden soll (gerade bei den Brettern für das Modulgehäuse), da man die Arbeit sonst öfters macht als gedacht.

Beim Probehalten wurde außerdem festgelegt, dass das Muster des Deckels in Richtung Vorne-Hinten verlaufen soll. Durch die Reserve beim Zuschnitt war es außerdem möglich das Furniermuster genau auf die Front abzustimmen, sodass die Maserung in einer Linie verläuft.

Nun kam die heikelste Arbeit … das Schneiden der scharfkantigen Gehrung … hierbei unbedingt vorher Probebretter machen und diese auch mal zusammen halten! Um die Dekorseite nicht zu beschädigen empfiehlt es sich ebenfalls auf den Schlitten der Säge dünnes Kreppband zu kleben, sodass die Fläche nicht beschädigt wird und die Bretter nicht so leicht verrutschen können. Außerdem vorher prüfen, ob der Parallelanschlag auch parallel zum Sägeblatt arbeitet (am besten man schneidet ein Probebrett und vergleicht die beiden diagonalen Maße). Um beim Austritt des Sägeblattes die Ecke nicht zu beschädigen, ein Reststück hinter das Brett legen und in dieses hineinschneiden.

Das Vereinen

Einfach und sauber wird das Verleimen der Gehrung mit der Klebebandmethode. Dazu im Vorfeld genügend Folienklebeband besorgen (hier gingen drei große Rollen bei drauf), welches sich dehnen lässt und gute Klebeeigenschaft aufweist.

Jetzt werden die vier Elemente Hinten-Links-Vorne-Rechts mit der Außenseite nach oben nebeneinander auf zwei Latten gelegt. Mit Hilfe einer sehr geraden Latte können die Einzelbretter oben bündig in Position gebracht werden (kleine Ungenauigkeiten außerhalb des Sichtbereiches auf der Unterseite sind erlaubt). Anschließend kann mit einigen Streifen Klebeband längst über die Gehrung und quer über die vier Bretter alles fixiert werden. Dabei ruhig mit den Fingernägeln kräftig andrücken! Zum komfortablem Drehen eignen sich zwei zusätzliche Latten, die jetzt oben auf die Bretter und parallel zu den, auf denen die Bretter bereits liegen, gelegt werden. Mittels Schraubzwingen die Latten zusammendrücken und das ganze um 180° drehen. Durch das Zusammenkleben sind die einzelnen Bretter positioniert und können auch probeweise zusammenklappt werden, dazu alle Flachdübel ohne Leim montieren.

Test erfolgreich, jetzt Leim in die Nuten, bei der Gehrung diesen mit einem Pinsel verteilen und nach außen hin nicht zu dick auftragen, da dieser ansonsten nach außen gedrückt wird und später wieder abgeschliffen werden muss. Hier kam uns die kalte Jahreszeit zu Gute, denn der Leim trocknet nicht zu schnell. Anschließend final zusammen klappen und schauen, dass die beiden äußeren Kanten sich in der Höhe perfekt treffen, notfalls mittels Klebeband in die gewünschte Richtung ziehen und fixieren. Mit der späteren Sichtfläche beginnen, also Box auf die Rückwand legen und einen Klebebandstreifen an der linken Seite ansetzen und über die Front bis zur rechten Seite ziehen, bei der nächsten Bahn in umgekehrter Reihenfolge verfahren. Dabei nach jeder Ecke das Klebeband spannen, sodass sich dieses lenkt und leicht einschnürt. Bei jeder Bahn sieht man, dass die Kanten zusammengedrückt werden und wo die Gehrung noch etwas Luft hat. Parallel kann sich die zweite Person um den oberen Deckel kümmern, sodass auch diese Kanten auf jeden Fall sauber verschlossen werden und sich die ganze Box auf die Winkel des Deckels anpassen kann. Anschließend Box auf die Front legen und Rückseite und Boden verkleben. Abschließend das Prozedere mit den nächsten Boxen wiederholen.

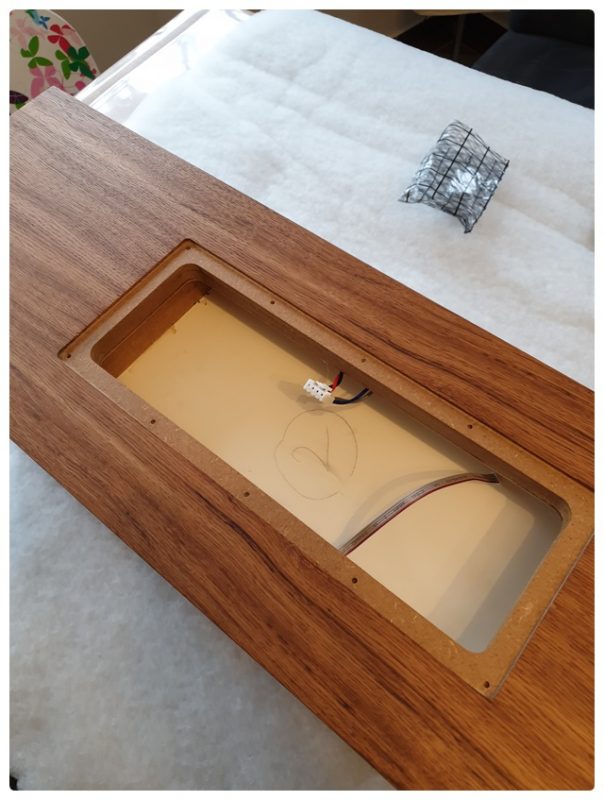

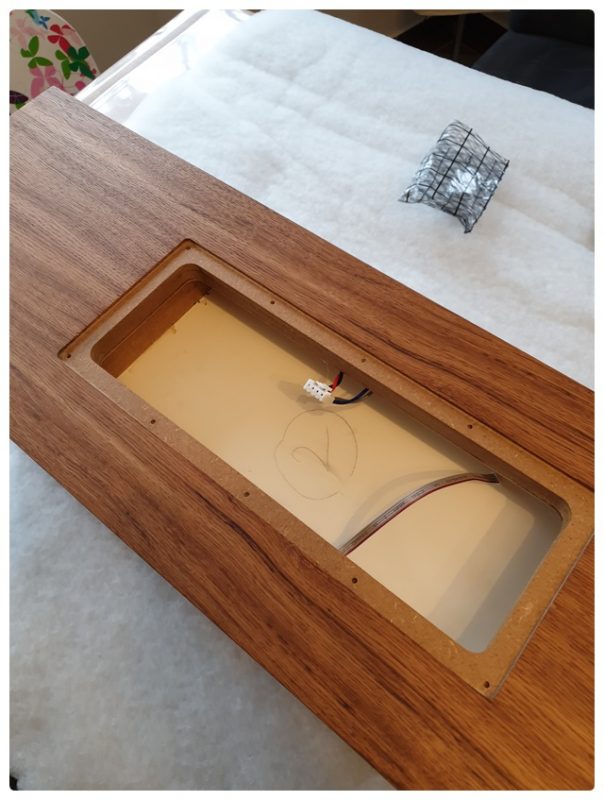

Über Nacht konnte die Verleimung gut durchtrocknen und am nächsten Morgen verließen die beiden ihren Cocoon. Jetzt zeigte sich auch, wieso wir die Bretter oben angelegt und mit dem Deckel und nicht dem Boden begonnen haben. Alle Kanten sahen perfekt verschlossen aus, außer eine Seite des Bodens (da war das Brett durch das nachträgliche schneiden wohl etwas zu klein geraten), was an dieser Stelle aber kein Problem darstellte und mit einer dicken Leimnaht auf der Innenseite gelöst wurde. Zum luftdichten Verschließen des Verstärkerfaches wurde ähnlich verfahren.

2. Nachbearbeitung

Da das Verstärkerfach breiter ist als das Modul, konnte ich die Kabeldurchführungen so setzten, dass die Kabel vom Modul weg geführt werden und keine Störeinflüsse begünstigen. Für die Montage des Empfängers der Fernbedienung wollte ich keine Bohrung in die Front setzen und für mich kam auch keine separate Box in Frage. Da der HP 100 eine relativ große Öffnung aufweist hatte ich die Idee, das Modul von Innen auf die Boxenrückwand zu schrauben.

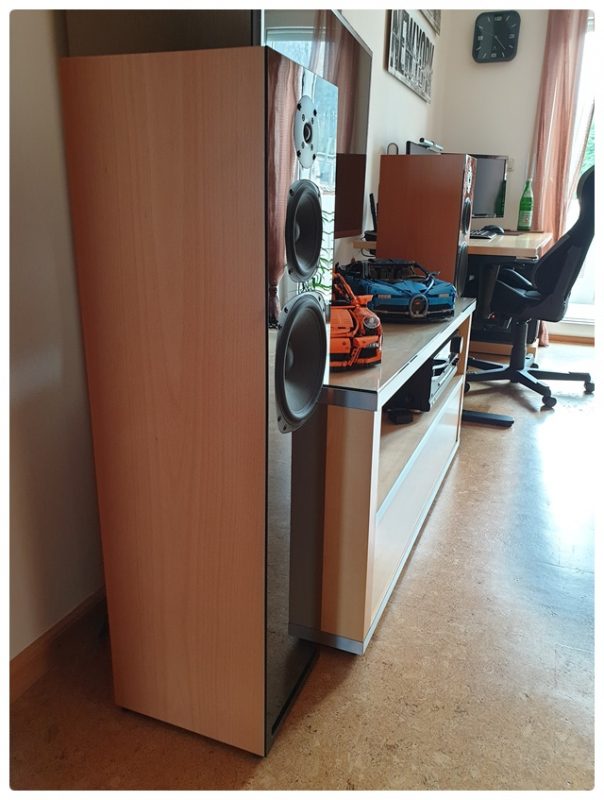

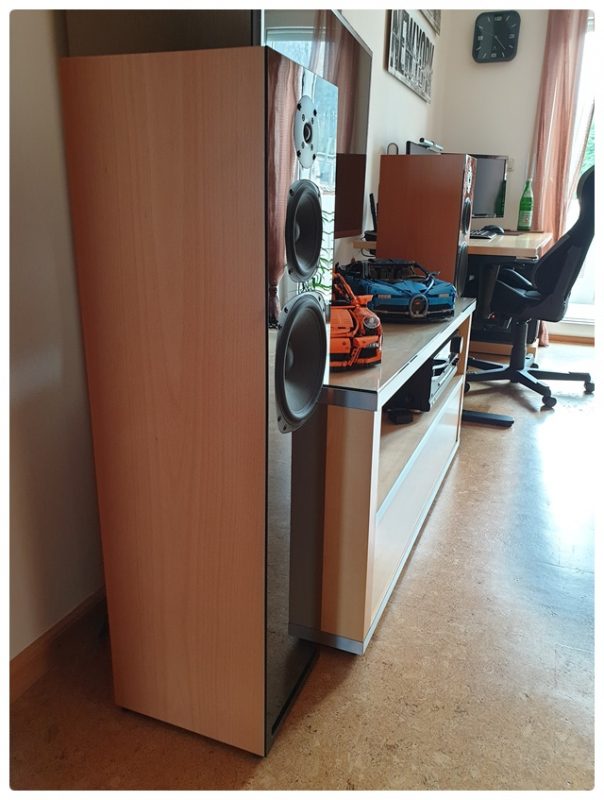

Als nächster Schritt wurden die Kanten mit dem Schleifklotz gebrochen und die Oberfläche mit dem Exzenterschleifer bearbeitet. Zur Überprüfung wurde die Box leicht angefeuchtet, da dadurch Leimreste sichtbar werden. Anschließend konnten die Chassis schon einmal Probesitzen.

Das Finish

Die furnierten Verschnittreste dienten jetzt als Probestücke. Zur Auswahl standen Klarlack, Natureffektlack und „Osmo Topoil Natural“ und „Farblos matt“.

Der Klarlack feuerte die Maserung gut an, bildet aber eine versiegelte Schicht und spätere Nachbesserungen sind nicht mehr möglich, außerdem ist dafür eine Spritzpistole notwendig. Der Natureffektlack verstärkte die dunklen Stellen sehr stark, sodass diese sehr schwarz wirkten. „Topoil Natural“ entwickelte im Grund der Struktur weiße Schlieren und war insgesamt auch etwas zu unspektakulär. Im Mischungsverhältnis 50:50 von „Natural“ & „Farblos Matt“ wurden die Oberflächen farbintensiver, die Schlieren im Grund aber blieben. Das reine „Farblos Matt“ verstärkte die Maserung, die dunklen Stellen kamen nicht zu sehr durch und die Farbgestaltung passte auch zur Einrichtung des Schlafzimmers (unter Tageslicht bewertet). Insgesamt überraschten mich die Unterschiede und es lohnt sich, verschiedene Sachen zu probieren.

Vor der ersten Ölung schliff ich die Oberfläche leicht mit 240er Schleifpapier an und saugte anschließend den Staub ab. Beim Auftragen des Öls auf jeden Fall Handschuhe benutzen, gleichmäßig pro Seite auftragen, kurz einwirken lassen und mit einem separatem fusselfreiem Tuch über die Fläche wischen, sodass überflüssiges Öl direkt wieder aufgenommen wird. Vor der nächsten Ölung wieder kurz anschleifen, sodass die Fasern, die sich aufgestellt haben, entfernt werden. Das ganze Prozedere wiederholte ich zwei Mal. Auch die Chassiöffnungen wurden behandelt und jeder Vorgang feuerte die Oberfläche noch etwas mehr an. Mittels Sprühdose wurden auch noch die sichtbaren Bereiche hinter dem Reflexkanal schwarz eingefärbt.

Die Fusion

Die Kabel wurden für jeden Kanal einzeln verdrillt, mittels Heißkleber an den Seitenwänden befestigt, die Durchgangsbohrung verschlossen und die Enden zum Verbindungskabel des zweiten MT/TT mit Kabelbinder zusammengehalten. Da die Empfängerplatine der Fernbedienung an die Rückwand geschraubt, die LED und der Signalempfänger aber nach vorne ausgerichtet werden sollten und diese Befestigungsrichtung direkt nicht vorgesehen ist, wurde ein Arbeitskollege mit dem 3D-Drucker eingespannt. Auch das notwendige Kabel wurde verlegt und mit Isolierband versteckt und befestigt (im Bild noch ohne schwarz gefärbte Plexiglasplatte)

Nun mussten die mit der CNC vorgebohrten Schraubbohrungen noch durchgebohrt werden. Die großen Treiber verzeihen hier recht viel Positionsabweichung, der Hochtöner allerdings nicht. Aus diesem Grund war ich froh, dass nicht besonders tief vorgebohrt wurde, sodass ich die Position noch ausgleichen konnte. So ganz ist mir das durch den kleinen Versatz allerdings nicht geglückt und der Schraubenkopf sitzt an insgesamt drei Stellen außermittig und hat den Lack leicht beschädigt. Dieses wird vermutlich aber nie jemandem auffallen und stört schon gar nicht beim Musik hören. Es folgten das Einsetzen der Reflexrohre, Verstärkermodule und das Anschrauben der Füße.

Da standen sie nun und waren bereit für den Einsatz! Oder Moment, da fehlt ja noch die Programmierung! Dazu muss der Erfinder ja noch aktiv werden. Deswegen Udo kontaktiert, einen Tag Urlaub genommen, Franzi und Lautsprecher sicher im Auto verstaut, am Morgen das Ruhrgebiet kulturell erkundet und am Nachmittag Platz auf Udo`s Sofa genommen.

Es folgten coole Gespräche, man lauschte der Musik und musste nebenbei auch noch den Kater verwöhnen, der auf meinem Schoß wohl eine bequeme Position gefunden hatte und von allen Seiten gestreichelt werden wollte. Wie immer verflog die Zeit dabei wie im Flug.

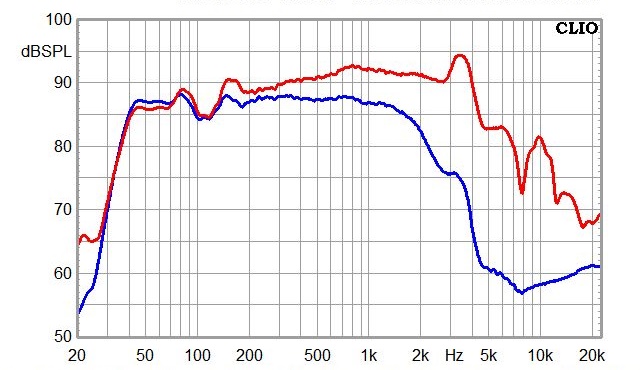

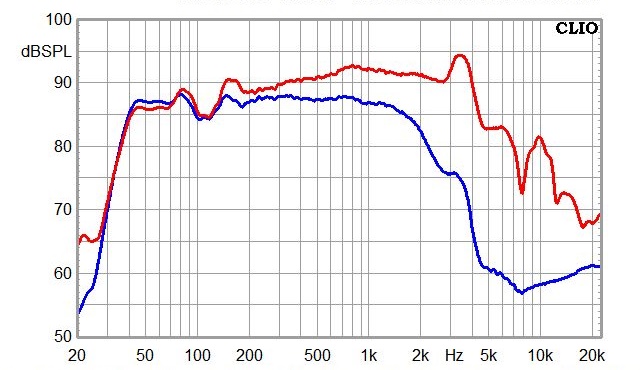

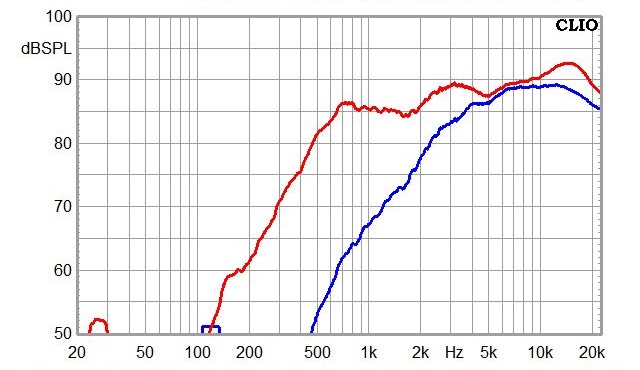

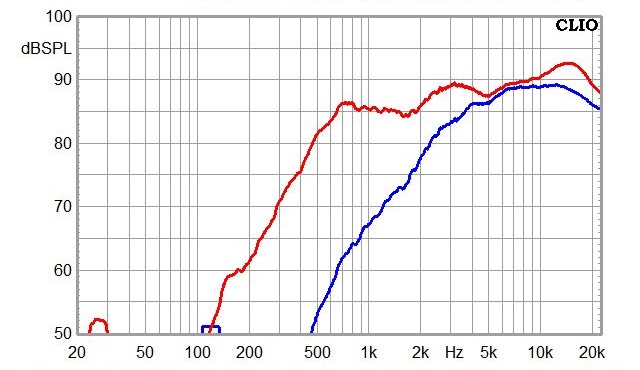

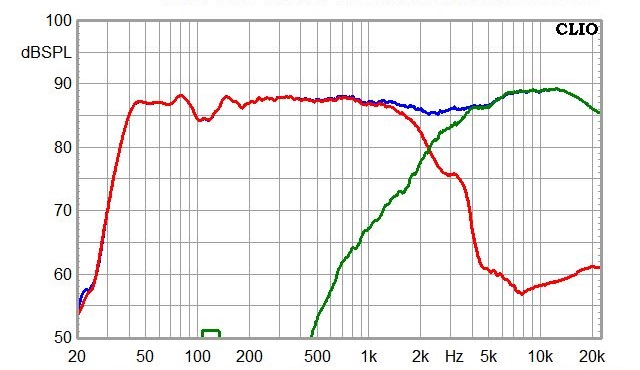

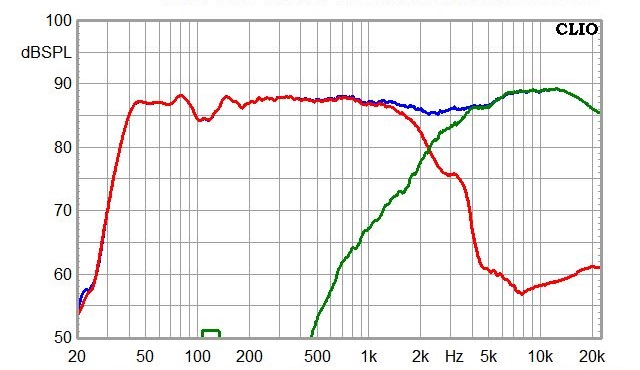

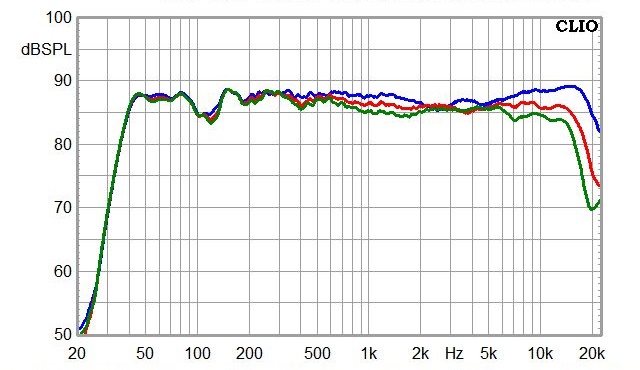

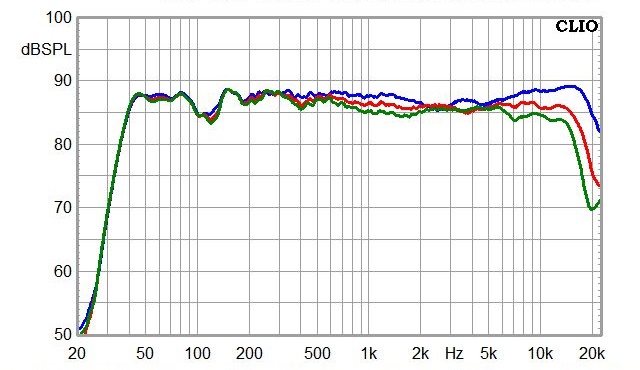

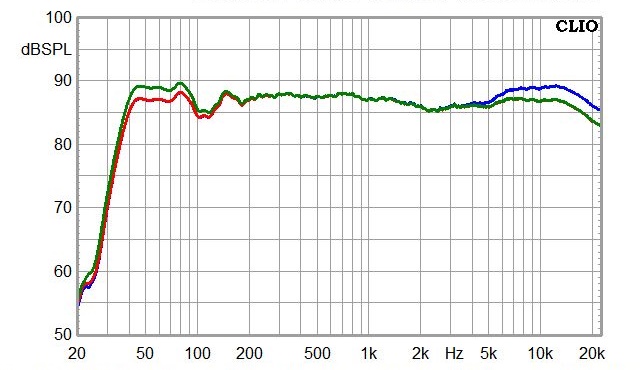

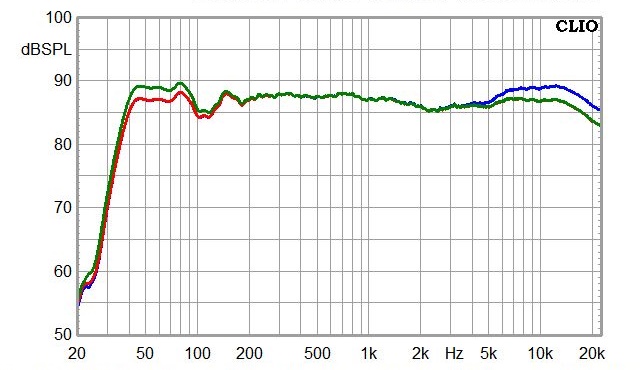

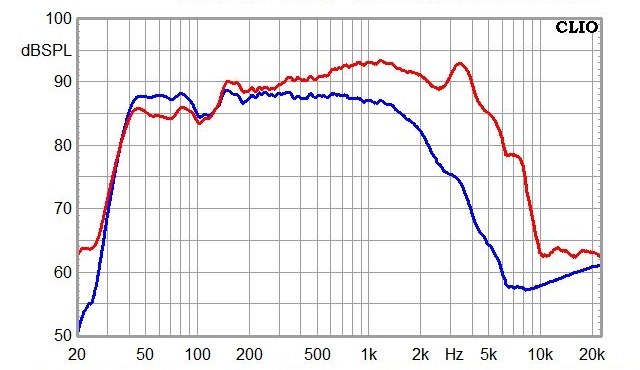

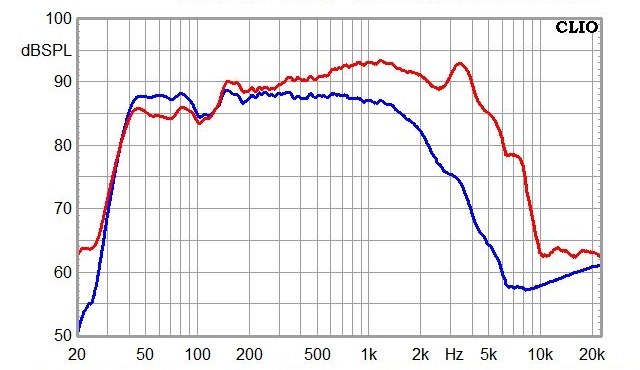

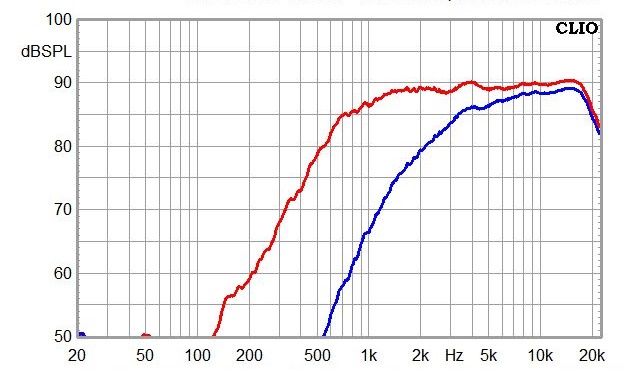

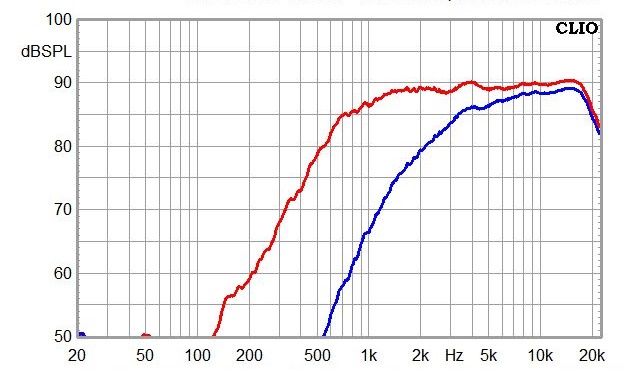

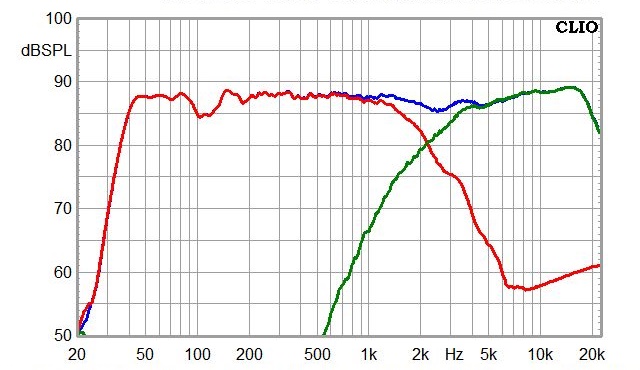

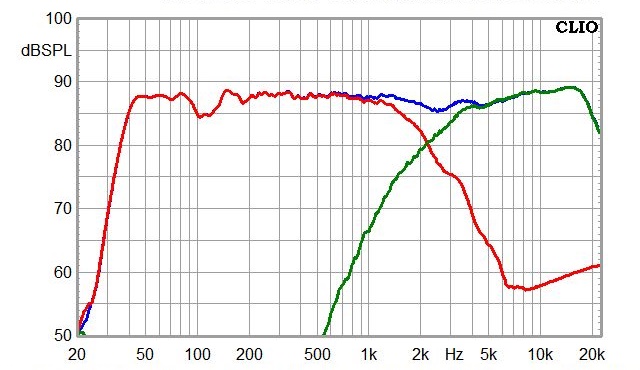

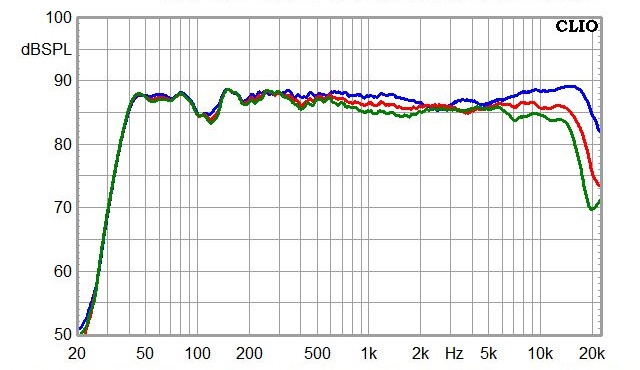

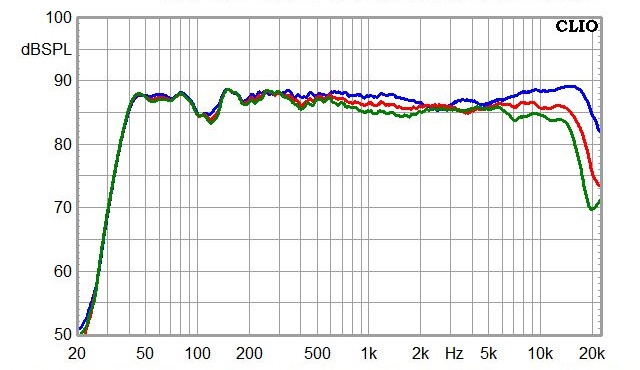

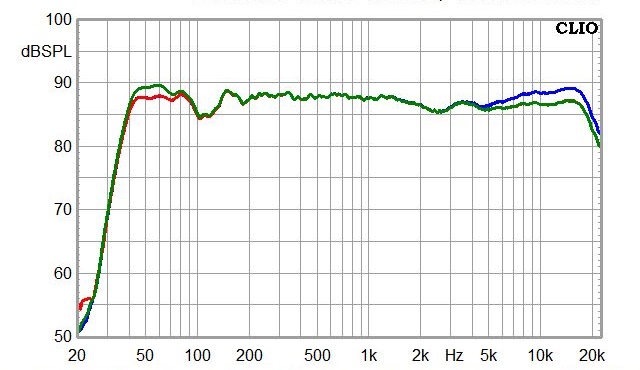

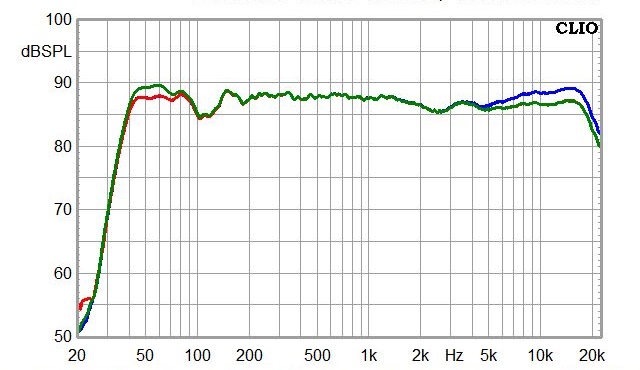

Einschub: Da alles perfekt vorbereitet war, machte die Programmierung der Hypex-Module keine große Arbeit. Eine Box wurde im Laden auf die Messbank gestellt, das Mikrophon auf den Hochtöner ausgerichtet und mittels Hypex Filter Design und Clio pocket die Frequenzgänge der einzelnen Chassisgruppen aufgezeichnet. Nicht weiter beachtete ich die kleinen Unregelmäßigkeiten zwischen 80 und 150 Hz. Sie dokumentieren lediglich den unterschiedlichen Abstand der Bässe vom Boden, der die Schallwellen phasenverschoben reflektiert. Ich habe mir abgewöhnt, zwecks schönerem Schriebs hier Nahfeldmessungen anzulügen, die ich nahezu frei modulieren kann. Das Magazin ist kein Hochglanzblatt, in dem nur unrealistisch makellose Kurven überzeugen können. In gewohnter Weise wurden so drei Presets entworfen, die den Hörer zwischen linear, leicht sinkendem Hochton und kleiner Bassanhebung wählen lassen.

Da die Gehäuse gerade so praktisch im Laden waren, schraubte ich gleich auch noch die Chassis der Linie 73 hinein. So konnte sich die Chorus 73 für die Bereitstellung der L73-Gehäuse revangieren, in denen sie ihrerseits damals ihre Entstehung erlebte.

Einschub Ende

Nach nicht einmal einer Woche hatte ich eine Mail im Posteingang, also nach der Arbeit mit Franzi und genügend Vorfreude ab nach Bochum! Als wir den Laden betraten, standen die beiden Exemplare sogar schon im Raum und ein Radiosender dudelte bei den im Laden herrschenden Gesprächen im Hintergrund. Udo übergab uns sein Tablet und das Probehören konnte beginnen!

Auch wenn es schon mehrere Leute vor mir angemerkt haben, so merke auch ich an diesem Punkt, wie schwer es ist, etwas sehr Subjektives wie Klangeindrücke zu beschreiben. Da bewundere ich Udo, wie er ohne viele Marketingfloskeln und haufenweise Adjektive einem ein Gefühl dafür geben kann. Am besten ist und bleibt dennoch das Probehören!

Ich hatte bisher die kleinen Chorus Kollektionen in Nordhausen gehört, im Hinterkopf Udos übrigen Kreationen von zu Hause und keine zusätzlichen Erwartungen. Als das erste Lied begann, war die Überraschung groß! Die Lautsprecher haben eine tolle Klangfarbe, die Musik breitete sich durch den ganzen Laden aus, es wird eine tolle Bühne erzeugt und jedes Lied machte Spaß und Lust auf mehr! Schnell wurde der Verstärker weiter aufgedreht und auch Udo`s Kater schien das Gehörte zu gefallen.

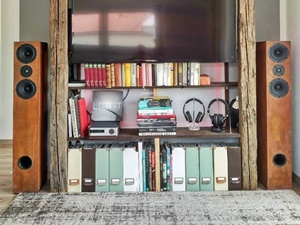

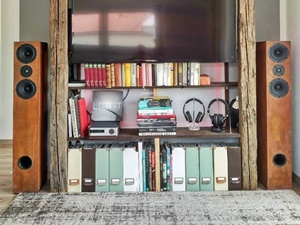

Auch der Rücktransport hat sicher geklappt, anschließend wurden in den Modulen noch die Zuweisung Master-Slave, die Quellenwahl und die Startlautstärke konfiguriert. Die Steuerung mittels Fernbedienung klappt ebenfalls über einen ausreichend großen Winkel durch die Reflexrohröffnung und nach einem kurzen Stopp im Wohnzimmer stehen Sie jetzt an ihrem Bestimmungsort.

Hier ist der Bass wirklich mehr als ausreichend. Die Idee meinem Bruder noch den ChorusSub abzuschwatzen kann ich – zumindest aus diesem Grund – verwerfen und auch die Bedenken, dass die Holzdecke übermäßig zum Dröhnen führt, hat sich zum Glück nicht bewahrheitet. Die Boxen haben hier eine tolle räumliche Darstellung und den Vorteil der digitalen Zuspielung ohne zusätzlich benötigte externe Verstärkerkiste finde ich super!

Geschafft! Ihr seid am Ende angelangt. Ich hoffe, ich konnte dem ein oder anderem ein paar Informationen mitliefern!

Allgemein kann ich noch sagen, dass, wenn Freunde bei uns zu Besuch sind, es immer zwei Fraktionen gibt. Fraktion 1: „Wofür braucht man so große Boxen im Wohn- und Schlafzimmer?“, welche sich aber gleichzeitig mit kleinen Bluetoothspeakern in der Größe einer Zigarettenschachtel bzw. mit Flatscreensound “zufrieden” geben. Selbst Franzi findet Musik hören darüber jetzt scheußlich, weil sie nun weiß, was es für Möglichkeiten gibt. Die zweite Fraktion ist begeistert und oftmals selbst musikalisch, müssen zu Hause aber noch Überzeugungsarbeit leisten.

Der Lautsprecherselbstbauvirus ist außerdem Fluch und Segen zugleich. Musik aus vielen Lautsprechern wie bspw. im Auto, auf der Arbeit, selbst bei einigen Konzerten oder bei Freunden macht keinen richtigen Spaß mehr. Auf der anderen Seite hat man nicht nur etwas Tolles erschaffen, sondern kann sich auch gleich noch neue Gründe überlegen, welches Zimmer als nächstes musikalisch beschallt werden könnte. Da fallen mir spontan so einige Sachen ein … Wohnzimmer der Eltern, Partykeller, Terrasse, Bollerwagen, Küche, Bad…

Es geht also weiter!

Jetzt noch ein riesengroßes DANKE an meinen Papa für die tolle Unterstützung, an meine tolerante Freundin und an Udo und Jonas für die tollen Kreationen!

Niklas

Zum Nachfolger Ceram 34 im Online-Shop

Zum Nachfolger Ceram 34 aktiv im Online-Shop

Lautsprecher-Selbstbau war für mich nicht neu, aber als etwa 2014 die guten Selbstbauten meines Vaters aus den 60ern doch langsam

“Also die kleinen klingen ja wirklich toll! Aber das soll doch jetzt so nicht bleiben, oder?!“ Nachdem die Chorus 51

Ich hatte schon vor vielen Jahren immer mal wieder mit dem Gedanken gespielt, mir Lautsprecher selber zu bauen. Aber der

Hallo Niklas, ich finde deine Lautsprecher erstklassik! Im Moment bin ich beim Fertigstellen der Linie 43/ zweiteilig. Im nächsten Schritt möchte ich die Gehrungschnitte zusammen leimen. Die Klebebandmetode wie bei dir. Kannst du mir genau mitteilen was du für ein Klebeband benutzt hast um die Gehrungen zusammen zuhalten? Ich bin mir unsicher was ich verwenden soll.

Gruß

Marcel

Sehr interessanter Bericht! Da ich auch die C73 gebaut habe, kann man mal vergleichen, wie Andere diesen Lautsprecher umsetzen. Wirklich erstklassig gelöst finde ich die Verleimung des Gehäuses. Gehrungsschnitte und Flachdübel sind wirklich top! Mir juckt es schon wieder in den Fingern, ein neues Gehäuse zu bauen. Was ich auf jeden Fall empfehlen kann, ist eine gute Entkopplung vom Fußboden (Lautsprecherspikes bsw.), damit spielen die Klangtürme irgendwie noch freier und gelöster.

Ich habe mir letzte Woche Steinplatten besorgt und derzeitig noch die ganz normalen Füße im Einsatz und kann deine Erfahrung bestätigen.

Gerne hätte ich statt der recht einfachen Methode mit den Flachdübeln die Seiten mit Nuten versehen und das Innenleben in diesen versenkt, aber dafür wäre der Abstimmungsaufwand deutlich größer gewesen. Vielleicht probiere ich das beim nächsten Projekt.

Vielen Dank!

Ja ich bin wirklich sehr happy mit dem Endergebnis sowohl musikalisch als auch optisch. Ich muss sagen, dass das Equipment die Arbeit schon sehr komfortabel macht. Noch mehr dankbar bin ich aber für das Know-How und die Erfahrungen die mir dabei weiter gegeben werden. Deswegen habe ich auch gleich im Anschluss den Bericht verfasst, damit das nicht wieder in Vergessenheit gerät. Gerne hätte ich auch noch ausführlicher einige Arbeitsschritte beschrieben, da mir das bei anderen Berichten hier an anderen Stellen sehr geholfen hat, doch dann wäre dieser am Ende noch viel länger geworden… Beim nächsten Projekt muss ich auf jeden Fall auch wieder dran denken mehr Fotos zu machen!

Gruß Niklas

Grandioser Bericht!

Vor allem alles richtig gemacht. Erst die fetten Lautsprecher, dann die dazu passende Frau 😉

Und als sie dann da war einfach selbst mal probehören lassen, gibt keine bessere Überzeugungsmöglichkeit. Die Lady hat Ohren, Glückwunsch und wieter viel Freude damit

Matthias

Hallo Niklas,

nun, die einen sagen…

NEID ist eine der 7 Todsünden !!!

…andere wiederum sagen…

NEID ist die aufrichtigste Form der Anerkennung !!!

Sei es wie es sei, du hast schon ein wenig Neid ausgelöst in mir. So schöne Lautsprecher, überall, im ganzen Haus. Perfekte Hochglanz-Oberflächen. Choruse fürs Schlafzimmer. Zugang zu so einer tollen Werkstatt.

Tja, du lieferst ziemlich viele Gründe für ein wenig Neid.

Aber Scherz beiseite, toll was du da ständig auf die Beine stellst und Hut ab vor deinem handwerklichen Geschick. Und zum Schluss, du hast nicht nur gute Augen, sehr gute Ohren,…

…sondern anscheinend auch noch ne suuuper gute Freundin!

😉

Cheers

Shamanic

Klasse Lautsprecher.

Was anderes hätte Dein Vater als Bauaufsicht wohl auch nicht aus seiner Werkstatt gelassen. 🙂 🙂

Ich kenn das, mein Schwiegervater war auch Schreiner.

Da kann Dein Vater stolz auf seinen gelehrigen Sohnemann sein.

Super Arbeit!

Peter

Hallo Niklas,

mir gehts wie Dirk. Ich kann mich seiner Meinung anschließen. Hervorragende Arbeit!

Ich kämpfe noch mit meiner PTS10 zwecks Vollgehrung. Und Du schüttelst es mal so aus dem Ärmel.

Auch wenn Du das volle Equipment hast, muss Man(n) oder Frau es erst mal in der Form bedienen können, dass ein solches Ergebnis herauskommt.

Isch bin hin und weg.

Viel Spaß damit im Schlafzimmer (ne ne keine Hintergedanken, zumindest ich nicht)

Sonnige Grüße aus dem Bergischen Land

Yoga

Ich kann nur eins sagen : Absolut ERSTKLASSIG!