Famous last words – Time to say good-bye

Ganz in Weiß, oder die Katze im Sack. Eigentlich haben sich meine Standlautsprecher immer ganz gut angehört, aber irgendwas hat

Baubericht Duetta Top – ein Weg mit Hindernissen

Kurzfassung: Um es vorweg zu nehmen, ich bin am Ende sehr zufrieden mit dem Klang des Lautsprechers und die Mühen waren es wert. Nachdem ich, wie es andere auch getan haben, Front, Rückwand, Seitenteile, Boden und Deckel zu einer Einheit zusammengefügt habe, wurden die Boxen auch gleich angeschlossen. Die Neugierde war nach dem Bau enorm, habe ich mich doch so sehr die ganze Zeit auf diesen Moment gefreut. Zuerst schloss ich die Lautsprecher an meinem HK-Receiver an, der meiner Meinung nach ganz ordentliche Stereoqualitäten besitzt. In diesem Raum kann ich etwas mehr Pegel als im Wohnzimmer fahren, dort gab es anfangs ein Aufwärmprogramm, mit überwiegend Bass lastiger Musik. Der Workout hat dem Bass sichtlich gutgetan. Nach einer Woche etwa ging es ins Wohnzimmer, wo ein kleiner Denon Stereo Verstärker schon wartete, der diesem Lautsprecher aber immer noch nicht gerecht werden dürfte. Trotzdem klingt er besser als der AVR. Ja, auch ich glaube an Verstärker-Klang und ich oute mich jetzt auch mal als Loudness-Hörer. Mir ist dieser etwas wärmere und gesoundete Klang lieber.

Über die Qualitäten des ER4 wurde hier ja schon zur Genüge berichtet, dem kann ich natürlich nichts Neues hinzufügen. Ich könnte mich in noch blumigeren Vergleichen und Superlativen ergehen, aber das lasse ich mal lieber. Ich kann das auch gar nicht. Dem ER4 habe ich zum Beispiel mit Nils Lofgren unplugged auf den Zahn gefühlt. Hammer, man glaubt wirklich, dass der Kerl direkt vor einem sitzt und an den Saiten zupft. Auch Katie Melua durfte ran, schon klasse wie die Stimme rüberkommt. Wer auf glockenklare Frauenstimmen steht, sollte sich mal mit Ana Torroja befassen. In Deutschland ist sie mit dem Hit „Hijo de luna“ bekannt geworden. Mit Mecano hat sie aber noch andere, schönere Lieder gemacht, wie „Mujer conta mujer“ und „El blues del esclavo“ vom Album Descanso Dominical. Vom Album Entre el cielo y el suelo gefallen mir die Lieder „Cruz de navajas“ oder „No es serio este cementerio“. Auf diesem Album findet man übrigens auch „Hijo de la luna“. Unglaublich wie der ER4 die Stimme abbildet. Ana scheint direkt vor einem zu stehen. Oder die Eagles mit dem Album „Hell Freezes Over“ als HD-CD, ein Träumchen. Den Tipp hatte ich vom Vadder in Nordhausen bekommen, nochmals danke dafür. Man könnte so weitermachen, die Attribute und Beschreibungen sind ja bekannt. Aber auch Genesis, Koto und Schiller durften ran, um den Bass etwas zu kitzeln. Auch hier vermag der Lautsprecher vollauf zu überzeugen. Da fehlt untenrum (fast) nichts, wenn der Raum nicht zu groß ist. Wenn man den Lautsprecher solo hört, kommt nie der Wunsch nach mehr auf. Dieser Lautsprecher lebt nicht nur von der Performance des Hochtöners allein, so viel ist mal klar. Die Top ist ein in sich stimmiger und ausgewogen austarierter Lautsprecher. Beim Rotwein würde man sagen, er hat ein schönes Bouquet. Den Bau der Lautsprecher habe ich erst vor wenigen Wochen abgeschlossen, wahrscheinlich sind sie immer noch nicht ganz eingespielt.

Auch ich möchte meinen Baubericht mit einem Dankeschön an Udo beenden. Schon toll, was er an Service leistet. Stets werden Fragen (die er wahrscheinlich schon tausendfach gehört hat) schnell und präzise beantwortet. Auch zu nachtschlafender Zeit am Wochenende, obwohl ich erst ein paar Minuten zuvor geschrieben hatte.

Punkt – ENDE –

So, nur wer wissen möchte, wie es mir beim Bau ergangen ist, sollte weiterlesen. Der Weg dahin war oftmals nicht einfach. Und das Wichtigste ist ja schon gesagt. Über den folgenden Bericht: Die Arbeiten an Front und Korpus wechselten in Wirklichkeit immer ab. Mal habe ich an der Front gearbeitet (das klingt jetzt irgendwie komisch), mal am Korpus. Beide habe ich getrennt voneinander gefertigt, um sie am Ende miteinander zu verheiraten. Zwischendurch wurden öfters aus Frust wochenlange Baustopps eingelegt, oder ein SB36-Center für mein neu auferstandenes HK erschaffen. Die chronologische Reihenfolge lässt sich am Ende gar nicht mehr so genau aufdröseln. Daher behandle ich hier die beiden Teile getrennt voneinander.

Das erste Mal hatte ich die Top in Udos Laden bei meinem Antrittsbesuch gehört. Das ist schon ein paar Jährchen her. Dort hatte ich die Top ehrlich gesagt nur ganz kurz gehört, vielleicht 3 oder 4 Lieder lang. Die Zeit war am Ende leider etwas knapp. Nun gut, mit den heutigen Erkenntnissen fehlte der 11-Zöller für die unteren Oktaven. Klar, der ER4 war beeindruckend, Udo hat mir unbekannte Stücke rausgekramt und vorgeführt, bei denen der Hochtöner seine Qualitäten entfalten konnte. Das war schon beeindruckend, das ist auch im Hinterköpfchen hängen geblieben.

Also von vorne: Dies ist der Beginn einer unendlichen Geschichte, dessen Ende im Grunde immer noch offen ist. Ich gehe auch nicht auf alle Bauphasen und Dämlichkeiten ein, die mir hier unterlaufen sind. Zum Beispiel spare ich mir das Misslingen des Bassreflex-Kanals, den ich ja dann auch verworfen habe. Oder wie ich jede einzelne Front vermauert habe (es waren sehr viele). Es gab auch unzählige Designänderungen für das Finish. Ich greife nur ein paar Punkte und Gedanken in diesem Bericht auf.

Die Geschichte beginnt eigentlich beim Jahresabschlusstreffen 2019 in Nordhausen, dort fasste ich den Beschluss für dieses Projekt. Das war das erste Treffen, an dem ich im dritten Anlauf endlich teilnehmen konnte. Dort hat mich die Duetta von Rundmacher zutiefst beeindruckt. Sogar die größere L54 hat sie in den Schatten gestellt. Die L54 spielte etwas direkter und schneller, vielleicht auch eine Nuance hektischer. Aber das ist nur mein ganz persönlicher Eindruck, jeder hört ja bekanntermaßen anders, also zerreißt mich nicht für meine Einschätzung. Die Souveränität der Duetta über das ganze Frequenzspektrum war einfach nur faszinierend, eine unendlich erhabene und gelassene Spielweise in jeder Situation (jetzt ergehe ich mich doch in Superlativen). Die Top spielte in Nordhausen im Kellergewölbe, wo sie mich nicht vom Hocker gehauen hat. Gut, ich habe mich nicht lange im Gewölbe aufgehalten. Immer wenn ich gerade dort war, gefiel mir die Musik nicht, das Genre passte nicht zur Top oder zum ER4. Auch das ist meine persönliche Meinung. Ich wollte aber lieber klein anfangen, habe ich doch Spaß am Werkeln und Basteln, der Weg ist mein Ziel. Da ist es doof, wenn man gleich ins oberste Regal greift. Dann bleibt keine, bis nur sehr wenig Luft bis nach ganz oben. Die oberste Bluesklasse wollte ich mir für später aufheben, also für die Duetta oder gar die GranDuetta. Also erst einmal „nur“ die Top!

Schon vor ein paar Jahren habe ich angefangen, Lautsprecher der Einsteiger- oder Spaßklasse zu bauen. Z.B. die RS100 PC und FT12 noch aus Udos gelben Zeiten. Oder die SB18 (schon untere Bluesklasse). Alles für sich beeindruckende Lautsprecher. Weiter ging es mit der U_Do18-BR (ein Basswunder, ich sag es euch!), die ich mit nach Nordhausen genommen habe.

Der Bau beginnt: Am Anfang gilt es für mich immer, die größte Hürde zu überwinden. Das Design, die Planung. Das mache ich immer analog. Und der Plan wird ständig über den Haufen geworfen, angepasst oder bedingt durch aktuelle oder unvorhersehbare Probleme abgeändert. Digital kann ich schon mal gar nicht, die PC-Zeichenprogramme sind für mich Bücher mit sieben Siegeln. Da ist der Taschenrechner schon fast spooky. Meine Pubertiere zu Hause machen sich schon lustig darüber. Gemäß ihrer Auffassung höre ich Musik, die mit Mammutfell und Säbelzahntigerknochen gemacht wurde. Angeblich wäre ich auch in meiner Jugend mit Jesus himself um die Häuser gezogen. Jaja!! …. Ich höre gerne Musik aus den 80ern. Dafür brauche ich auch nicht unbedingt einen ER4, dafür dürfte eine normale Seidenkalotte reichen. Aber wie heißt es hier immer wieder? Mit dem ER4 entdeckt man die Musik neu, man ändert quasi seinen Geschmack. Da bin ich jetzt mal gespannt. Ich bin offen für alles was kommt, wenn es denn Spaß macht. Wahrscheinlich entwickle ich mich dann evolutionsmäßig noch etwas weiter zurück, so in Richtung Urknall. Abtrinken und Tee warten. Aber noch einmal zur Kalotte vs. ER4, es nagt doch immer in einem, wenn man weiß, dass es da noch etwas Besseres gibt. Das lässt einen einfach nicht los. Man will es ausprobieren. Hier im Forum war letztens die Rede von einem kleinen Teufelchen, das einem immer direkt etwas ins Ohr flüstert. So ist das wirklich. Der ein oder andere hier wird mich verstehen.

Ach so, Design war das Thema. Ich mache es mal kurz, verstricke ich mich doch immer in Details. Anfangs sollte es eine massive Front werden. Aus der hiesigen Holzhandlung hatte ich mir für die Front eine 26mm dicke amerikanische Nussbaumbohle besorgt. Das Finish sollte sägerau werden. Der Korpus mit gerundeten Seitenteilen sollte lackiert werden. Am besten schwarz glänzend. Die Front sollte aufgesetzt werden und nicht bündig mit dem Korpus abschließen, sondern überall etwa 10mm überstehen und vor dem Korpus etwas „schweben“. Ich hatte Udo gefragt, ob er mir die Ausschnitte für die Treiber mit seiner CNC Fräse machen könne. Eigene Versuche, den Ausschnitt für den ER4 zu fräsen, sahen kläglich aus. Ich hätte ihm die zugeschnittenen Bretter zugeschickt, dann hätte er die Fronten zusammen mit dem Bausatz zurücksenden können. Die Antwort kam wie gewohnt prompt – leider nein! Massivholz ist nicht sein Metier, sonst gerne. Die Fräskanten würden wahrscheinlich nicht sauber werden. Nun gut, er hat seine Prinzipien, das kann ich verstehen. Akzeptieren sowieso. Also selbst ist der Mann, frei dem Motto: nicht quatschen, machen! Die erste Verwirrung gab es mit dem Volumen des Lautsprechers. Auch das wurde einige Wochen später hier im Forum diskutiert. Anfangs hatte ich zwei verschiedene Zeichnungen mit unterschiedlichen Volumina, auch gab es zwei verschiedene Bassreflexkonfigurationen. Fragen dazu hat Udo via Mail ein weiteres Mal schnell beantwortet. „Man hat da in gewissen Grenzen freie Hand, ist DIY!“ Nun gut, also wählte ich volumenstechnisch etwa die Mitte. Ich hatte mich also schon Udos Service bemächtigt, da war die Bestellung der Tops noch gar nicht raus. – Respekt, das nenne ich Service!

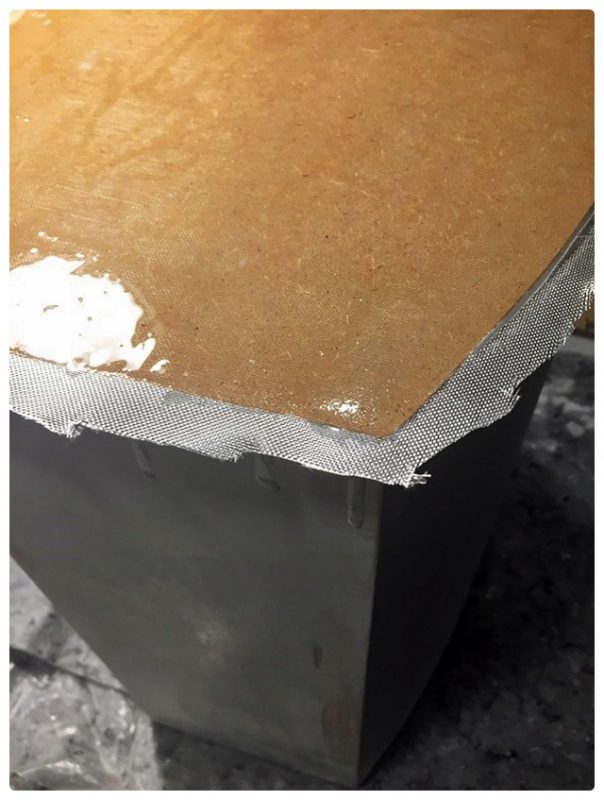

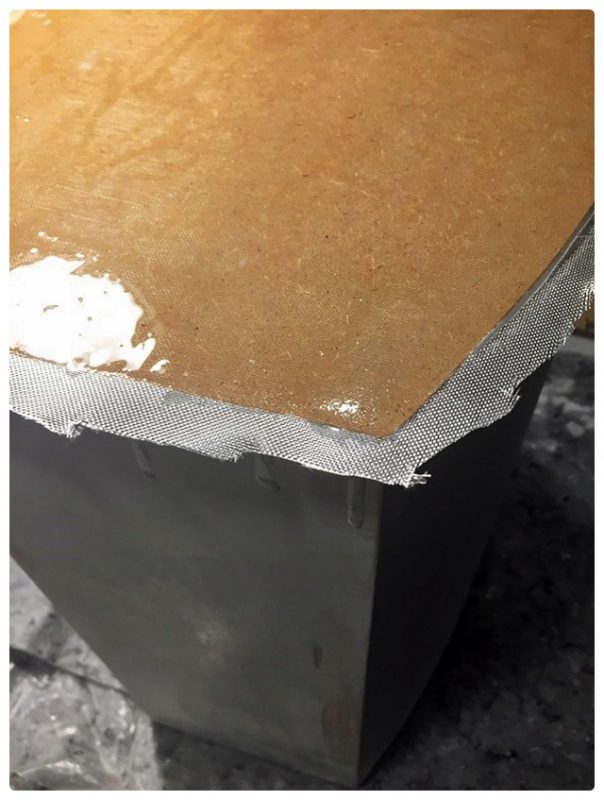

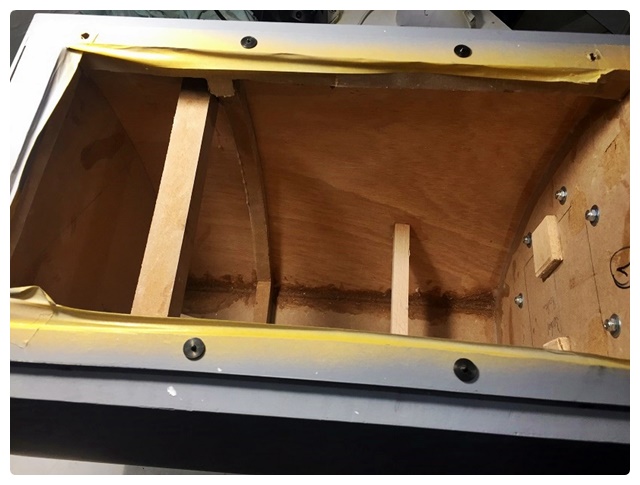

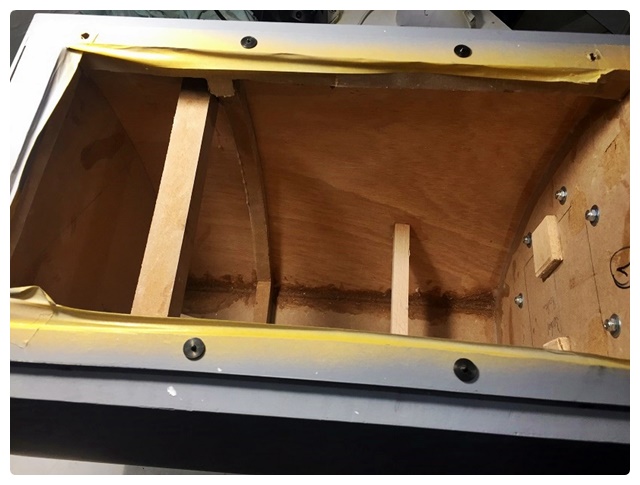

Der Korpus: Damit hatte ich auch angefangen. Als die Zeichnung fertig war, wurde die Kontur auf das MDF übertragen, mit einer Stichsäge ausgesägt und mit einer Feile endbearbeitet. Alle weiteren Bretter (Deckel, doppelter Boden, eine Spante) wurden mit einem Kopierfräser hergestellt. War easy. Der Korpus wurde komplett, bis auf die Front, gebaut. Die Seitenteile habe ich aus je zwei gut 8mm starkem Biegesperrholz gemacht. Die obligatorische Glasfasermatte trägt auch noch etwas auf, so komme ich auf etwa 17-18mm Gesamtstärke + Spachtelmasse. Die betrug dann hier und da bis zu 3mm, passt also. Den Bau des Gehäuses habe ich nicht weiter dokumentiert, das hat man hier ja schon zur Genüge gesehen. Nur einige Bilder, man sieht von innen die Einschlagmuttern für die Stands und die Muttern, die den doppelten Boden sichern. Die Einschlagmuttern wurden dann später noch mit einem Leim-Späne Gemisch gesichert. Den doppelten Boden benötige ich für die Lautsprecherständer (Stands). Jeder Stand hat zwei M5 Schräubchen, die eine sichere Verbindung zum Lautsprecher herstellen. Es passen auch die FT12, SB18 und U_Do18 drauf. Sie haben alle die gleiche Unterkonstruktion. Alles plug & play.

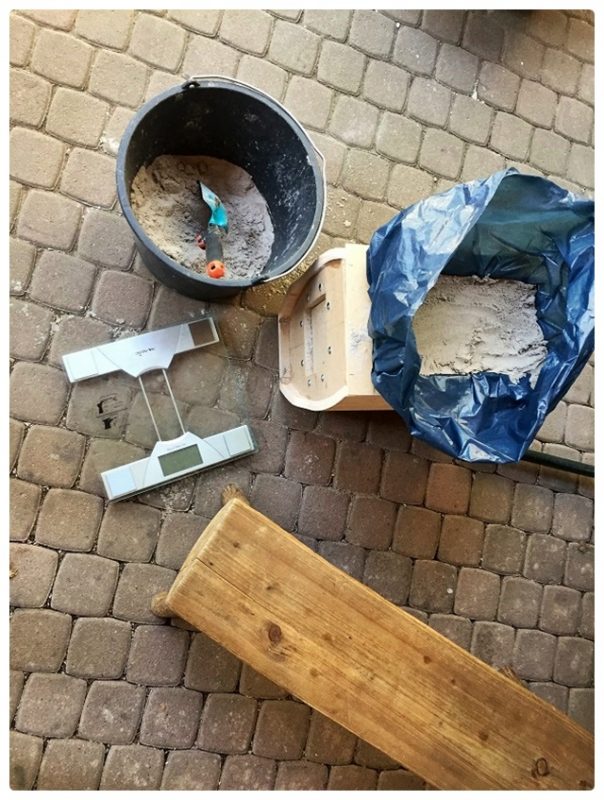

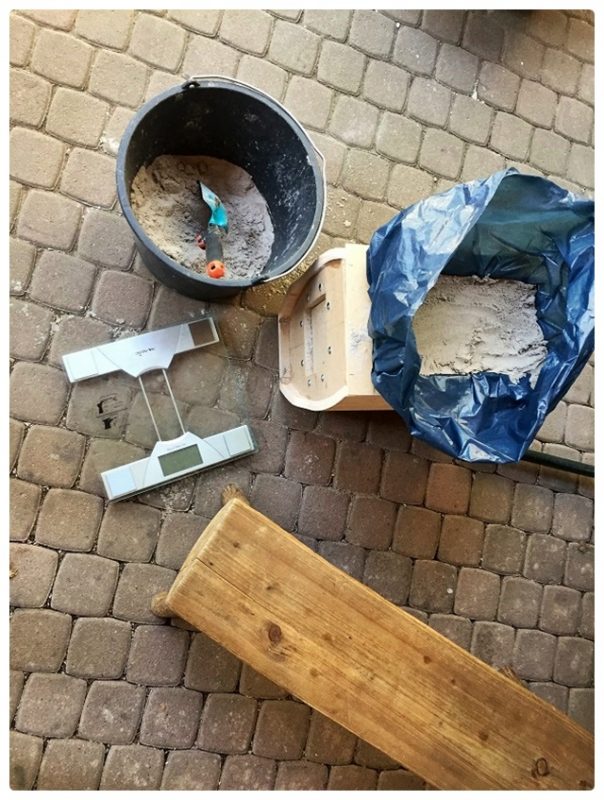

Zu viel Druck auf den Spanngurten haben die Sperrholzplatten doch leider etwas durchgebogen. Eine Extraschicht Spachtelmasse musste unbedingt vor dem Laminieren aufgetragen werden. Beim Vorspachteln der rohen Holzseitenwände fiel mir kurz vor Schluss noch ein handgroßer Flatschen ab. Na toll, also noch einmal. Wie sehr ich diesen Arbeitsschritt doch hasse, ich bekomme langsam Stresspickel vom Spachteln und Schleifen. Nichts ist schwieriger, als eine Kontur fürs Lackieren vorzubereiten. Zu dieser Erkenntnis war ich schon bei vorherigen Projekten gekommen. Danach bekam der Deckel noch eine 3mm MDF Platte aufgesetzt, damit sich später keine Kanten vom Biegeholz durchdrücken. Auch diese Platte wurde sauber verspachtelt und geschliffen. Als der Rohbau beendet war, wollte ich das tatsächliche Volumen ermitteln. Aber bei dieser Bauform war das nicht so ganz einfach. Ich entschied mich das Ganze mit Sand auszulitern. Also flugs einen Beutel Spielsand aus dem Baumarkt besorgt und das Gehäuse mit einem stabilen Müllsack ausgelegt. Ein Liter Sand wog etwa 1250gr, ups! Also schnell noch die Waage unter das Gehäuse geschoben und rein mit dem Sand. Die 25kg aus dem Sack reichten nicht, wie man sich doch täuschen kann! Ich musste noch etwas aus dem Sandkasten entnehmen, wobei ich darauf geachtet hatte, nicht den Sand der oberen Schichten zu entnehmen, der war trockener und damit auch leichter. Jedenfalls lag das Volumen bei etwas mehr als 24,5l. Natürlich gibt es bei dieser Technik reichlich Spielraum, sich zu verhauen. Aber was soll´s, Spaß hat es gemacht. Einige Streben, die das Gehäuse noch versteifen sollten, fehlten zu diesem Zeitpunkt noch. Sollte also relativ gut passen. Und das Beste, das Gehäuse hat´s ausgehalten.

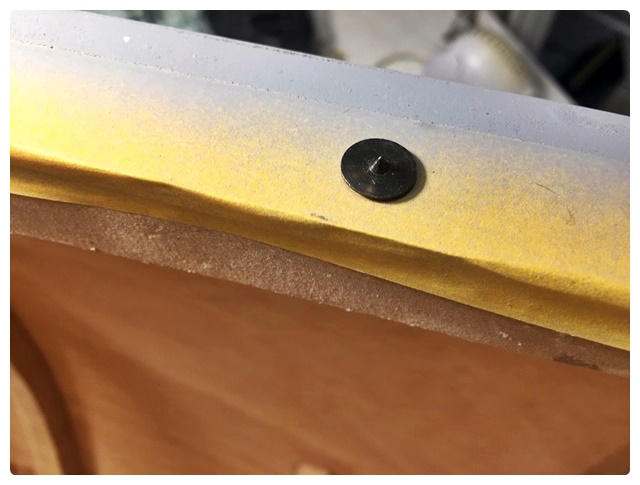

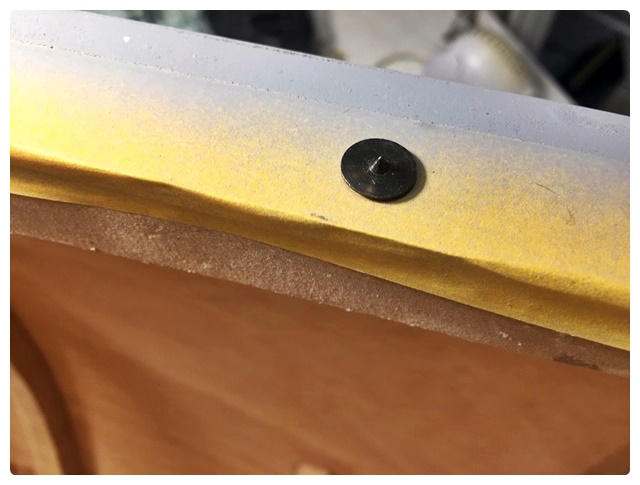

Die Höcker der Spanten, die etwas nach innen überstehen, habe ich später noch entfernt. Auf die Vorderseite des Korpus kam eine 5mm dünne MDF Platte, allerdings zu einem etwas späteren Zeitpunkt. Dadurch hatte ich dann eine ebene Auflagefläche für die Font. Diese Platte wurde bis auf die Innenmaße des Korpus ausgesägt, die Treiber und BR-Rohre mussten doch hindurch passen. So entstand eine Art Rahmen. Dieser Rahmen war etwa 10mm umlaufend kleiner als der Korpus. Damit sollte so eine Mega-Schattenfuge zwischen Front und Gehäuse dargestellt werden, meine schwebende Front. Die Befestigung der Front an den Korpus war auch so eine Sache. Ich hatte viele Ideen, auf die ich hier nicht alle im Detail eingehen möchte. Die Lösung waren dann lange 6mm Bolzen, auf der einen Seite mit Holzgewinde, auf der anderen Seite mit einem metrischen Gewinde. Der Bolzen wurde mit dem Holzgewinde in die Front geschraubt. Später, wenn die Front montiert wird, werden im Gehäuseinneren Muttern auf die Gewinde gedreht und so die Front gegen den Korpus gepresst. Als „Dichtmittel“ nahm ich Gummi-Fensterband. Die ganze Konstruktion lässt sich schriftlich schwieriger erklären, als es wirklich war. Jedenfalls hatte ich mir über die Befestigung der Front an den Korpus das Hirn zermartert. Die finale Entscheidung pro Fensterdichtband wurde praktisch erst kurz vor Schluss getroffen, als dieser Arbeitsschritt anstand.

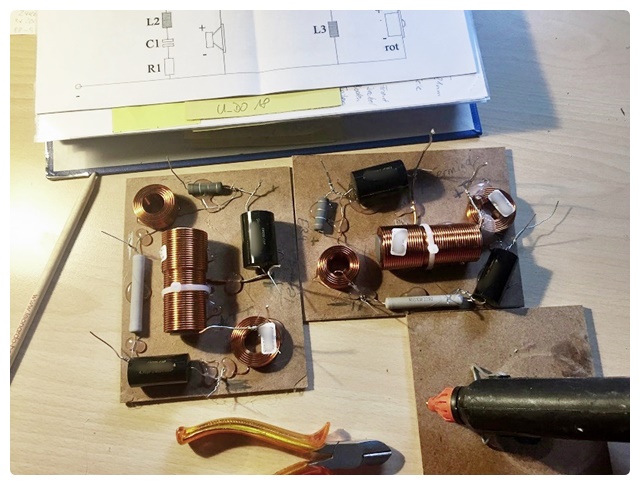

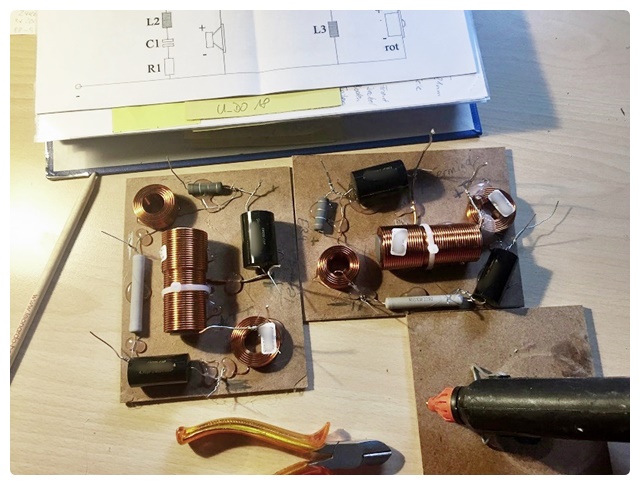

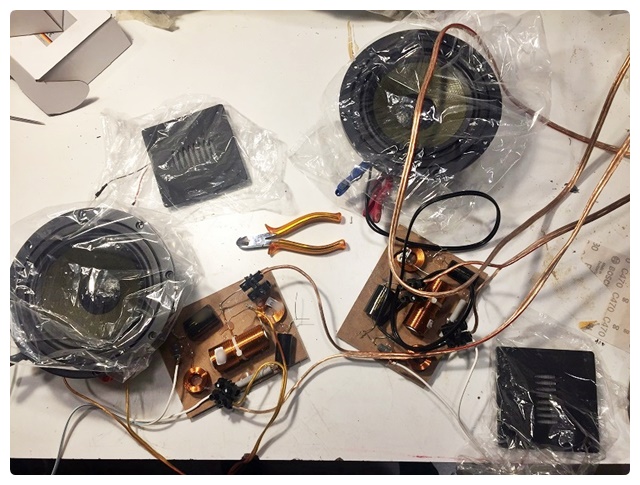

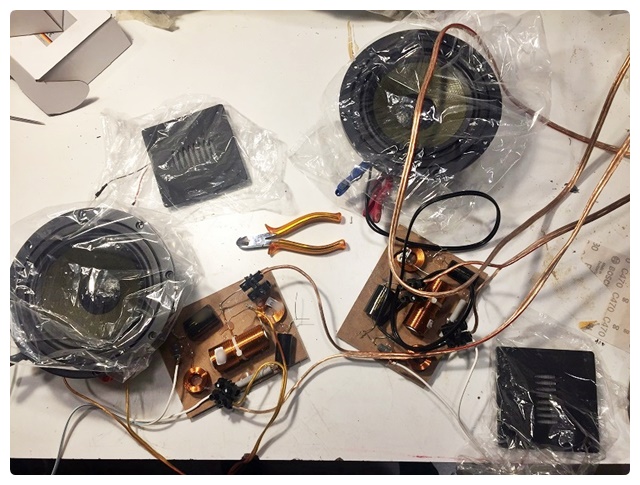

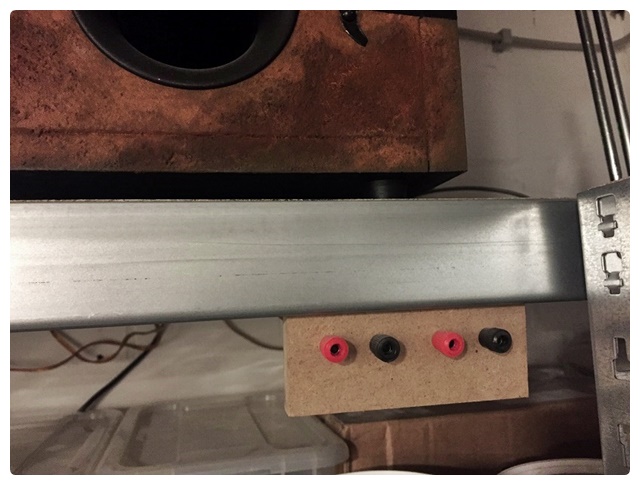

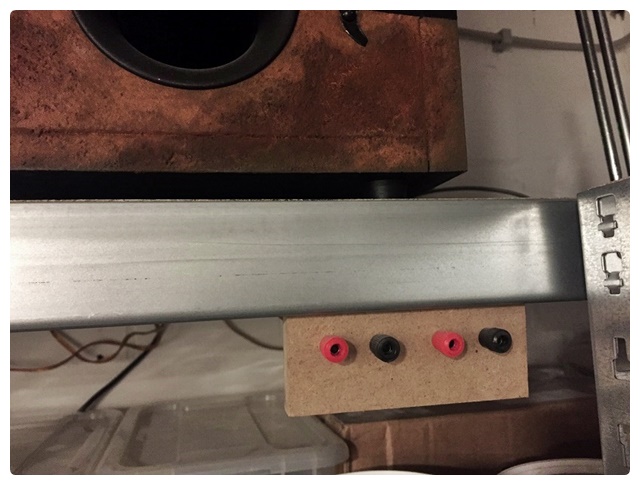

Als Fingerübung wurden zwischendurch die Frequenzweichen auf einem Brettchen aufgebaut. Die Beinchen der Bauteile wurden erst nur trocken zusammengetüdelt, die Kabel auch. Die Treiber ausgepackt, auf die Werkbank gelegt und provisorisch angeschlossen. Verstärker an – … und? Nachrichten! Na toll! Diese waren zwar gut verständlich, doch der Klang war etwas nasal. Der Hochton kam aus dem ER4. Also alles ok. Das wird noch, wenn das Gehäuse drumherum kommt. Der Lötkolben konnte seine Arbeit verrichten. Die große Spule wurde mit einem Kabelbinder zusätzlich gesichert. Der Rest der Bauteile bekam nur einen Klecks Heißkleber. Und ab ging es wieder in den Karton. – Für eine sehr lange Zeit. Es war etwa Ostern 2020. Übrigens habe ich mir für Testzwecke die Lautsprecher-Klemmen „B“ des Verstärkers nach vorne ans Regal geholt. Dann muss ich nicht immer in das Regal hinter den Verstärker krabbeln, um Lautsprecher zu Testzwecken anzuklemmen. Ein nützliches Extra.

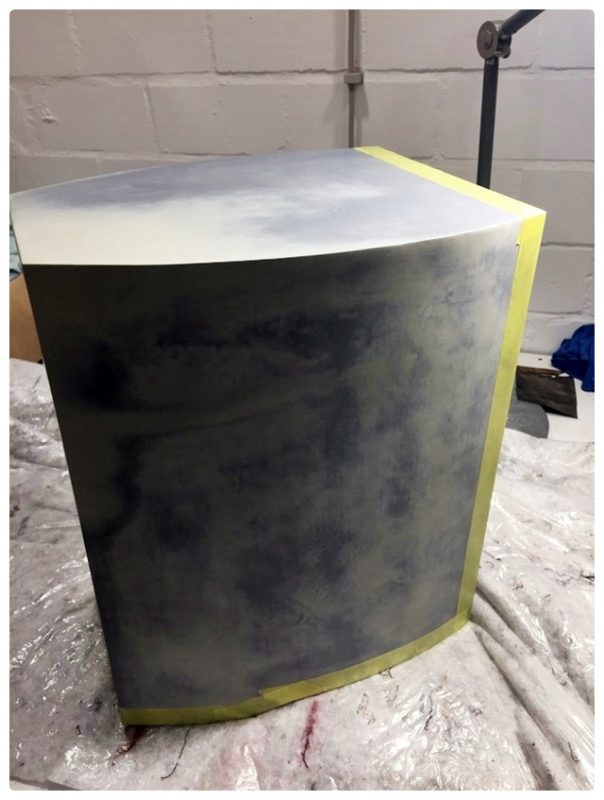

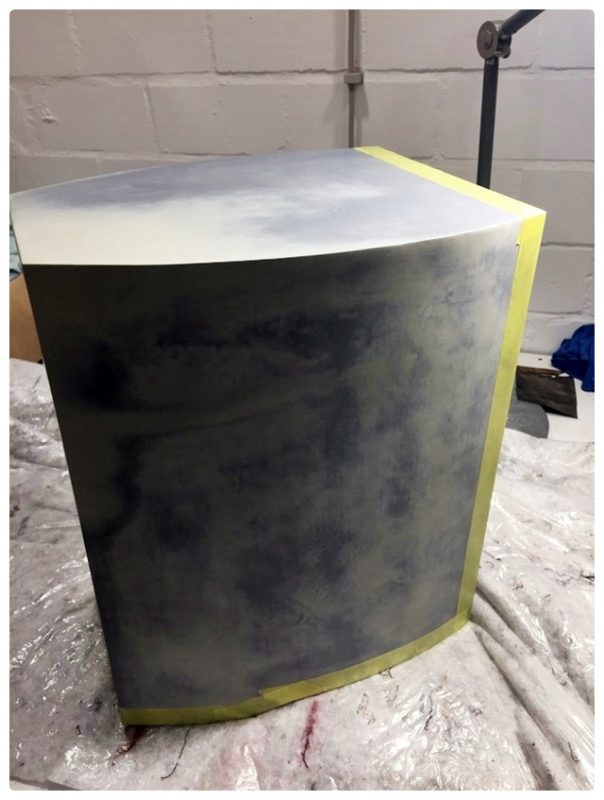

Als das Volumen ermittelt war und die Kontur zufriedenstellend erschien, ging es jetzt mit der Glasfasermatte weiter. Das Harz und die Glasfasermatte machen das Gehäuse stoßunempfindlich. Gerade das weiche Biegesperrholz ist gegen Stöße sehr empfindlich. Präzision ist beim Mischen des Harzes gefordert. Dann wird die Fläche reichlich, und möglichst gleichmäßig, mit dem Harz eingepinselt. Die zugeschnittene Matte wird dann mehr oder weniger blasenfrei auf der Fläche abgerollt und ins Harz gelegt. Danach trägt man mit dem Pinsel noch einmal etwas Harz auf, aber nur mit rollenden oder tupfenden Bewegungen. Aber nur so viel, dass die gewebte Struktur der Glasfasermatte bedeckt ist. Wer jetzt den Pinsel klassisch zieht, verschiebt die Glasfasermatte, was nur böse Falten nach sich zieht. Diese Falten kriegt man nicht mehr so schnell raus, das ist fies. Eine kleine Malerrolle mit Schaumwalze ginge sicherlich auch. Über Nacht härtet alles prima aus, die Überstände werden dann einfach abgeschliffen. Das klappt ganz hervorragend, das kann wirklich jeder. Sollte irgendwo ein Klecks Harz fehlen, kann man diesen auch nachträglich auftragen. Danach wird die nächste Fläche laminiert, das dauert dann halt ein paar Tage. Das Ergebnis und das Wissen um eine stoßfeste Oberfläche entschädigen aber.

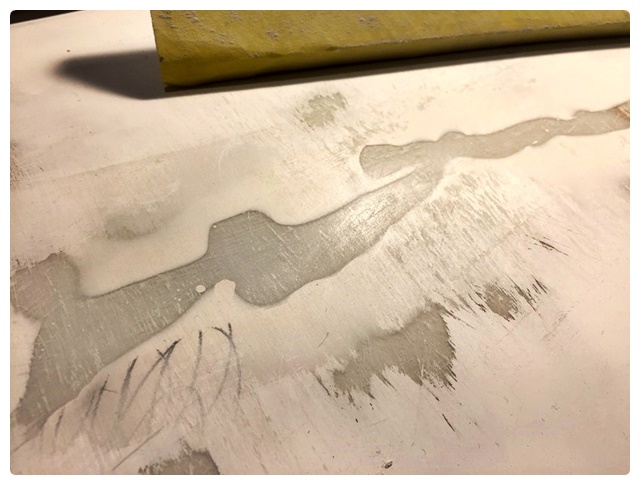

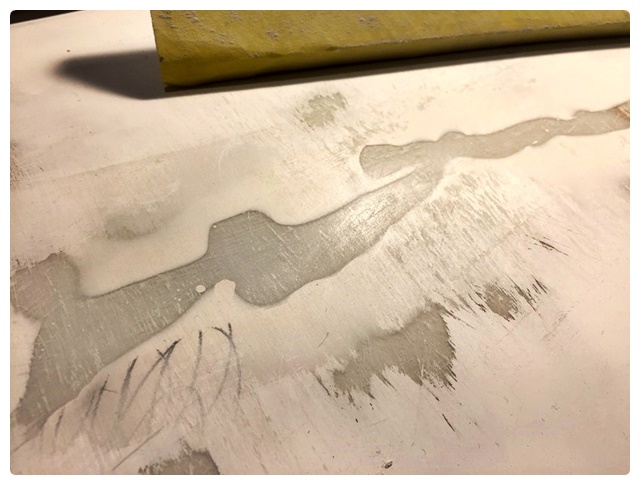

Und der nächste Arbeitsschritt konnte kommen – wer hätte es gedacht? Schleifen & spachteln! Das ist auch gleich der größte Nachteil von Harz und Glasfasermatte, das Zeug ist wirklich bock-hart. Man schleift sich einen Wolf. Diesen Arbeitsschritt mache ich immer von Hand, nie mit der Maschine. Ich klebe 80er Korn auf ein Holzbrettchen, und ab geht die Luzie. Bei diesem Arbeitsschritt benötige ich unbedingt gute Mucke auf der Anlage, sonst wird das nichts. Mit der Brettchenmethode schleift man zwangsläufig nur die erhabenen Stellen ab. Selbst mit einer Maschine schleift man nicht so plan, da das Maschinenbett immer etwas gummiert ist und so das Schleifpapier immer in kleinere Vertiefungen eingedrückt wird. Wenn man eine Kontur herausarbeiten möchte, ist die Maschine ungeeignet. Fürs Grobe mag das ja ganz gut funktionieren. In diesem Punkt bin ich hartnäckig, auch wenn ich diesen Arbeitsschritt abgrundtief hasse.

Natürlich darf zwischendurch die Spachtelmasse nicht fehlen. Ich habe unendlich viele Schichten davon aufgetragen, am Ende sieht das Gehäuse aus wie ein Flickenteppich. Diese Prozedur hat sich über Wochen hingezogen, Baustopps inbegriffen. Vor lauter Flecken erkennt man am Ende keine Kontur mehr, also kam hin und wieder eine Schicht Filler dazu.

Durch den Filler wird alles einfarbig und man sieht plötzlich gröbere Fehlerstellen in der Kontur schon mit dem Auge. Diese werden trotzdem erst auch noch mit dem Brettchen geschliffen, die Körnung wurde aber immer feiner. Am Ende mit Korn 400. Die letzte Fillerschicht habe ich nass geschliffen. Man sieht im Gegenlicht auf den folgenden Bildern gut den Unterschied vor vs. nach Nassschliff.

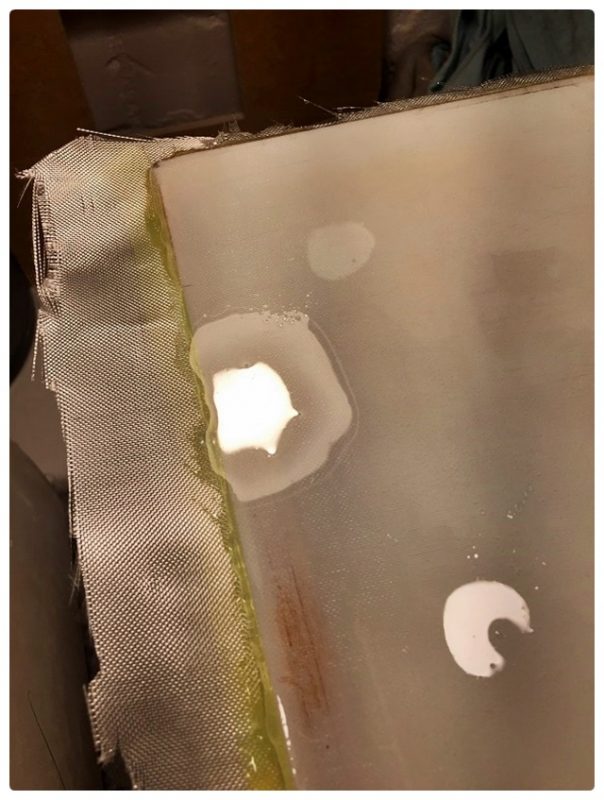

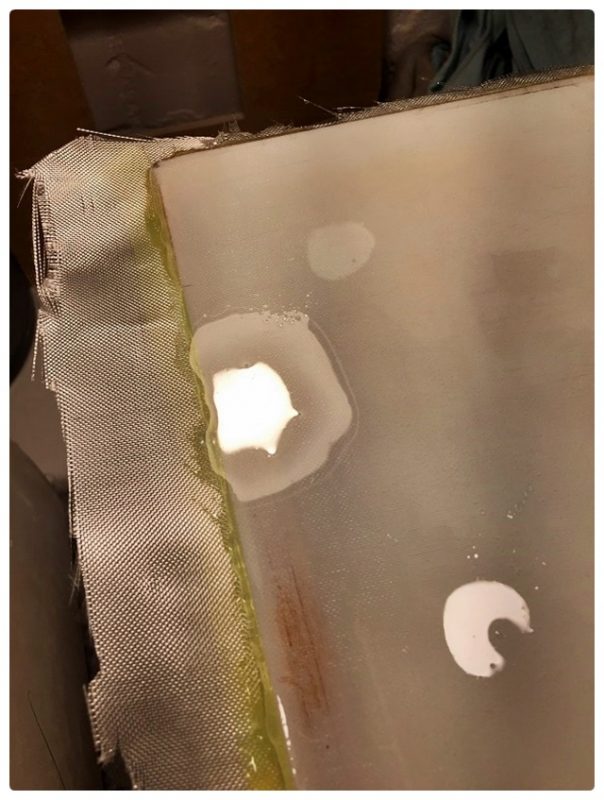

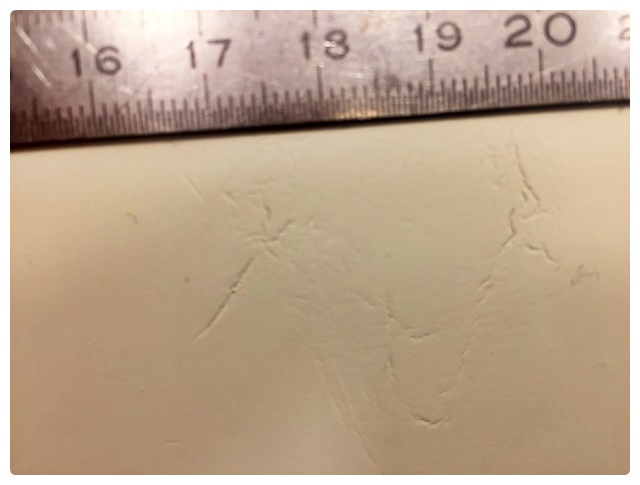

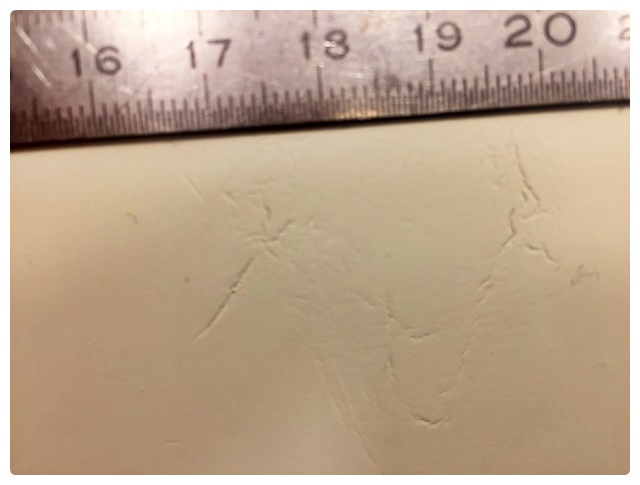

Dann kam auch die ein oder andere Schicht Primer drauf. Es war also fast geschafft. Und dann? Ja dann sah ich bei einem Gehäuse auf dem Deckel plötzlich so eine Art Orangenhaut, Risse in der Oberfläche. Dachschaden! Wenige Zehntel breit und tief, aber mehrere mm lang. Was war das denn schon wieder? Nahm dieser Arbeitsschritt denn gar kein Ende? Diesen Missstand habe ich versucht mit Feinspachtel zu beheben. Wieder schleifen, Filler, schleifen, Filler, schlei…. Riss! Sch…! Also alles mit einem scharfen Messer bis auf die Glasfasermatte abgekratzt, wieder spachteln, schleifen, Filler, schleifen, Filler, Riss! Sch…! Die fehlerhafte Fläche wurde immer größer, am Ende war sie so groß wie eine Zigarettenschachtel. Das durfte einfach nicht wahr sein!!!

Jetzt mit dem Beitel bewaffnet habe ich die fehlerhafte Stelle großzügig (!) bis zur Glasfasermatte freigelegt. Neuer Spachtel musste her, wahrscheinlich war der Härter oder die Spachtelmasse nicht mehr in Ordnung. Das war es dann auch wohl, denn danach war alles endlich ok. Das sah nach einer allergischen oder chemischen Reaktion aus. Diese ganze Prozedur hat etwa 2-3 Wochen gedauert. – Einschub: ein späteres Gespräch mit dem Lackierer ergab, dass es wahrscheinlich doch nicht an der Spachtelmasse oder Härter gelegen habe. Für dieses Rätsel habe ich bis heute keine Erklärung, der Lackierer aber auch nicht. – Wahrscheinlich hatte die Spachtelmasse auch so wie ich, eine Allergie gegen diesen Arbeitsschritt entwickelt. Irgendwann konnte es aber an die finale Grundierung gehen, welche wieder mit Korn 400 und 800 nass geschliffen wurde. Die Schattenfuge wurde matt-schwarz lackiert, der Unterboden auch. Der Unterboden ist übrigens nicht so toll, dort habe ich keinen allzu großen Aufwand betrieben. Sonst hätte der Bau noch ein halbes Jahr länger gedauert. Der Unterboden ist eher funktional gehalten. Die Gehäuse waren bereit für den Lackierer.

Die Fronten: Dabei waren diese meine größte Baustelle und haben mit Abstand am meisten Nerven gekostet. Massivholz in shabby-vintage-sägerau war der ursprüngliche Plan. An den Seiten der Bohle war noch die Rinde vorhanden, das würde zum Shabby-Look passen. Um eine vernünftige Auflagefläche zum Korpus zu bekommen, hat mein Tischler des Vertrauens die Bohlen erst einmal maschinell plangehobelt. Leider von beiden Seiten. Sah aber auch schick aus, also vielleicht doch nicht die Front in sägerau belassen? Die Maserung war einfach nur whow! Die Entscheidung des Finishs wurde immer wieder revidiert. Da ich mir anfangs noch nicht im Klaren darüber war, wie die Schattenfuge zwischen Front und Korpus gefertigt werden sollte, hatte ich erste Versuche an der Front unternommen. (Der 5mm MDF Rahmen kam ja erst später auf den Korpus.) Ich hatte einige Ideen, die meisten davon waren schlecht und ließen sich mit meinen Mitteln und Werkzeugen nicht darstellen. Erste Fräsungen am Massivholz wurden vorgenommen. Die ersten Versuche waren anfangs vielversprechend, endeten aber im Desaster. Erste Fronten wurden versenkt, die Laune sank. Die Bohle war aber groß genug, mir standen insgesamt acht Fronten zur Verfügung. Die gehobelte Front wollte ich mit Winkelschleifer und Drahtbürste auf Vintage trimmen. Erste Versuche an Reststücken oder verkorksten Fronten waren ermutigend. Irgendwann tauchte hier auch ein Baubericht einer flambierten Chorus 52 ACL auf, so ungefähr sollte es werden. Nur ohne Feuer.

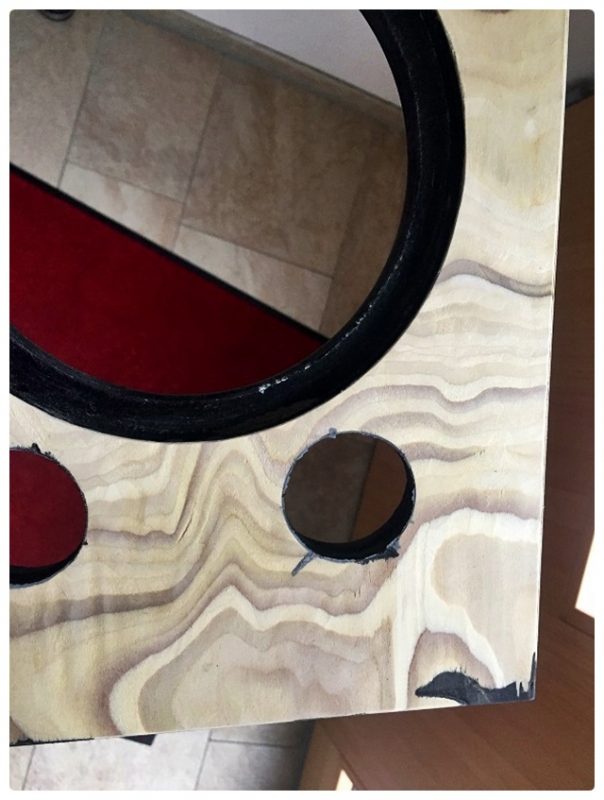

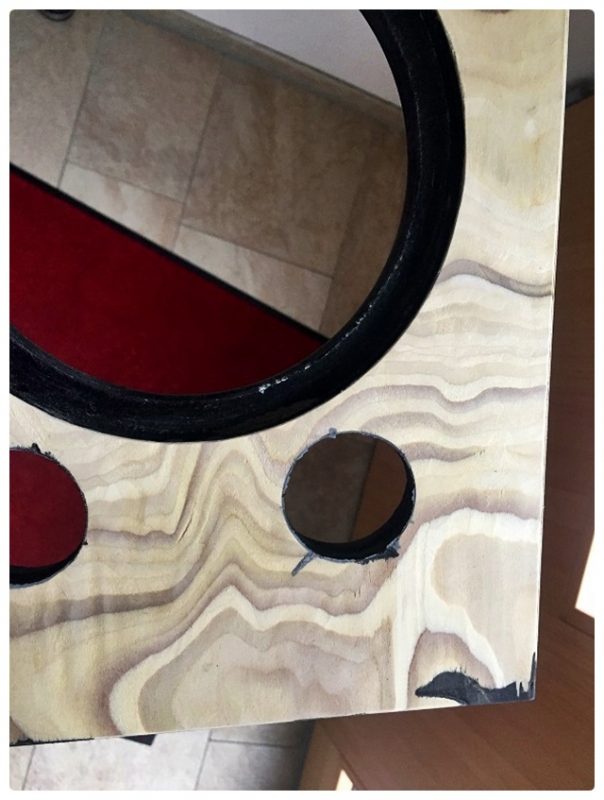

Dieser Baubericht gab mir wieder genügend Antrieb, einen Baustopp zu beenden (danke Alexander!) und wieder in die aktive Phase überzugehen. Eine vernünftige Frässchablone für den ER4 wurde hergestellt, allerdings war sie etwas unhandlich. Erste Probefräsungen waren ermutigend. Alles tutti, der Hochtöner passte perfekt. Es konnte losgehen. Mittlerweile hatte ich nur noch zwei Fronten übrig. Sah alles prima aus, alle Ausschnitte waren gut gelungen und die Löcher für die Bassreflexrohre wurden angebracht (2x HP Rohr DN50). Das Rohr sollte von innen nur halb eingesteckt, verklebt und mit schwarzem Akustikstoff blickdicht verschlossen werden. Nerds werden jetzt mosern, ich finde es aber schöner so. Die innere Bohrung wurde für die Stoffzugabe 1mm größer gefräst. Die Schraubenlöcher für die Bolzen des Korpus wurden mit Mini-Einsetzdornen auf die Front übertragen, das klappte sogar ganz gut.

Nur hatte ich die letzte Front falsch rum auf den Korpus gelegt, um diese mit den Dornen zu markieren. Folgerichtig wurde die Front von vorne gebohrt!!! Arrrgghhhh!!! Insgesamt 8 Fronten waren bis hierhin schon dahin! Die Laune ging gegen null! Ich hatte aber noch MDF Reste in 22mm Stärke, daraus wurden zwei neue Fronten gefertigt. Aber MDF, echt jetzt? Sollte das jetzt auch lackiert werden? Oder lieber furnieren? Fragen über Fragen, die Planungen begannen wieder von vorne, ich war ein Stück ratlos. Meine Familie wurde in die Entscheidungsfindung mit einbezogen. WAF und so. Die neuen Fronten wurden wieder mühsam Schritt für Schritt aufgebaut, bloß bedacht, keine Fehler mehr zu machen. Um es kurz zu machen, auch diese wurden versenkt, das Hafenbecken füllte sich so langsam mit weiteren Wracks. Beim Fräsen des Ausschnitts für den ER4 hatte ich plötzlich einen falschen Fräser im Maschinenfutter, damit war der Ausschnitt für den ER4 umlaufend etwa 1mm zu klein. Ausbesserungsversuche haben alles nur verschlimmbessert. Wieder sch…!!!

Es war mittlerweile Weihnachten. Lockdown! Also hatten die Baumärkte dicht, der Holzhandel war im Weihnachtsurlaub. Eine neue Holzbohle hätte wieder wochenlang trocknen dürfen – dazu katte ich einfach keine Lust mehr, der Weg wurde beschwerlich. OmG. Nach etwas Zögern schrieb ich dann eine Mail an Udo und habe 2 MDF Fronten bestellt. Fertig gefräst bitte, aber ohne die Löcher für die HP 50 Rohre. Diese wurden dann als erstes gesetzt und die Löcher für die Bolzen mit Hilfe der Dornen wieder übertragen. Das Furnier wurde aufgebügelt. Olive SaRaiFo, oder so ähnlich. Alles gut so weit. An kleinen Reststücken habe ich verschiedene Farben Beize getestet, ich wollte sie am Ende mit Klarlack auf Glanz bringen. Ähnlich wie bei Franks Minuetta. Das Furnieren jedenfalls klappte super, war alles soweit im Lack (Wortspiel!). Naja, die Ecken rissen beim Schleifen immer etwas ein, das war suboptimal. Das Furnier war bereits vorgeschliffen, da wollte ich die Bohrungen für die Bassreflexrohre schwarz spritzen. Dazu hatte ich alles fein säuberlich (!!!) abgeklebt. Und der Lack zog trotzdem irgendwie unter das Klebeband und tränkte das Furnier an mehreren Stellen großflächig schwarz.

Schleifen half nix, ich kam durch bis auf das MDF. Das Furnier mit dem Beitel abzuziehen war auch keine gute Idee, ich hatte tiefe Ausrisse im MDF durch den Holzleim. Bei der Bügelmethode klebt das Furnier wie Hulle. An diesem Punkt war ich maximal frustriert, die Top und ich wollten einfach keine Freunde werden, wir hatten echt ein gespanntes Verhältnis zueinander. Also wieder neue Fronten bei Udo bestellt, wir waren bereits im Februar. Jetzt gleich 6 Stück, das sollte doch langsam reichen, kam ich doch bei jedem Versuch immer einen kleinen Schritt weiter. 4x 19mm MDF schwarz, 2x 22mm MDF roh.

Als ich abends die Fronten bei Udo bestellt habe, leistete er noch Beistand und versuchte mit konstruktiven Vorschlägen, mir bei meinem Problem zu helfen. Das Ganze hatte schon etwas von psychologischem Beistand an sich, half aber leider in diesem Augenblick auch nicht mehr. Tat aber trotzdem gut. Danke dafür!

Beim Furnier entschied ich mich jetzt für Nussfurnier, in der Hoffnung es würde nicht so an den Kanten ausreißen. Dieses Mal kein SaRaiFo, sondern ganz handelsübliches Furnier. Wieder so eine schlechte Idee! Denn das war echt brüchig und wellig. Fur*trocken so zusagen. Kleine Probestückchen ließen sich noch gut aufbügeln, dort habe ich wieder mit Beize und Klarlack gespielt. Aber bei der ganzen Front hatte ich Schwierigkeiten. Hätte ich es wässern müssen, um es etwas weicher zu bekommen?

Egal, Augen zu und durch, und es hat unter dem Bügeleisen hässlich geknurpst und geknuspert. Das waren Splittergeräusche! Da konnte ich noch so vorsichtig zu Werke gehen. Die 22mm schmalen Kanten der Front hatten auch so ihre Tücken. Ich konnte noch so viel Vorsicht beim Schleifen walten lassen, es rissen doch immer wieder größere Stückchen raus. Toll sah das jedenfalls nicht aus. Da war das Olivenfurnier doch einfacher zu verarbeiten gewesen. Gespannt war ich, wie weit ich bei diesem Versuch kommen würde. Ich war immer noch ziemlich frustriert, weiter Augen zu und durch, ich wollte jetzt endlich ankommen.

Die gebrochenen Stellen im Furnier habe ich versucht, so gut wie möglich auszuschleifen. Wer genau guckt und was von der Sache versteht, wird die Fehlerstellen sofort sehen. Die Löcher für die BR-Rohre wurden jetzt mit einem Modellbaupinsel schwarz angepinselt. Lessons learned. Die restlichen Arbeitsschritte waren Standard, Furnier schleifen mit Korn 180, wässern, wieder schleifen, jetzt mit Korn 240. Wässern, noch mal ganz sachte mit 240er Papier die abstehenden Fasern abziehen. Nach jedem Wässern habe ich immer ein paar Stunden gewartet, habe ich so irgendwo bei YT gesehen.

Jetzt endlich beizen, wieder ganz vorsichtig anschleifen, und mit Clou Klarlack + 10% Verdünner den Lack aufgetragen. Es kamen insgesamt 4 Schichten Klarlack drauf, nach der zweiten und dritten Schicht gab es einen vorsichtigen Nassschliff. Das Ergebnis war cool, wenn doch nur das Furnier an den Kanten nicht so ausgerissen wäre. Trotz aller Vorsicht beim Pinseln sieht man Ende doch immer noch ganz feine Pinselspuren. Trotzdem gibt der Klarlack dem Holz eine schöne Tiefe. Die Entscheidungen bezüglich Design und Farbe haben sich am Ende als richtig erwiesen, die Ausführung ist aber so lala. Dort gibt es noch deutlich Potential nach oben.

Ende gut, alles gut: Die Gehäuse wurden vom Profi lackiert. Als Farbe wählte ich Perlweiß in Hochglanzausführung. Schwarz hätte die Lautsprecher insgesamt zu dunkel wirken lassen. Ein reines hart-weiß war mir zu kalt. Die Hochzeit verlief dann mehr oder weniger geräuschlos. Auch das wurde hier schon zur Genüge beschrieben. Die Weichen wurden eingebaut und sitzen an der Rückwand direkt über den Terminals. Auch diese wurden eingebaut. Das Löten der Terminals ist auch so eine Sache, das Material ist schon fett, da benötigt man einen Lötkolben mit richtig Qualm auf der Kette (Drehmoment). Das Fensterdichtband wurde aufgeklebt und die Bolzen vorsichtig durch die Bohrungen an der Front durchgefädelt. Vorsicht war auch beim Festziehen der Muttern geboten, Immer schön gleichmäßig wurden die Muttern abwechselnd angezogen. Zu viel Druck hätte sicherlich die Bolzen wieder aus der Front gezogen. Zusätzliche Gelenke im Unterarm wären auch nützlich gewesen, musste ich dies doch alles durch das Loch des TMTs machen. Die 8 Schrauben bringen hoffentlich genug Druck, um die beiden Teile luftdicht gegeneinander zu verpressen. Die BR-Rohre wurden auf Länge gesägt und von innen schwarz ausgespritzt. Das vordere Ende zur Front hin bekam eine Mütze aus schwarzem Akustikstoff, dieser wurde mit Heißkleber am Rohr fixiert. Am Ende wurden die BR-Rohre von innen eingesetzt und mit einem Klecks Heißkleber angeklebt. Die Wolle kam locker in die Gehäuse und die Kabel wurden an die Treiber angeschlossen. Die Treiber schraube ich nach dem Vorbohren immer von Hand fest. Akkuschrauber oder andere elektrischen Hilfsmittelchen sind mir dabei zu gefährlich. Rutscht man ab, kann das böse Beschädigungen nach sich ziehen. – Fertig! Wer hier eine Klangbeschreibung erwartet, hat den Anfang nicht gelesen.

Ja, wenn man es so niederschreibt, scheint alles schnell von der Hand gegangen zu sein. Ist es aber nicht. Ich habe weit mehr als ein Jahr benötigt, es ist Ende Februar. Zeit ist relativ, die RS100-Soundhansa hat zwei Jahre gedauert, die FT12 auch etwa ein Jahr. Der Weg ist ja das Ziel, aber hier war ich bei so viel Frust schon mal geneigt, den Bausatz zwischendurch zu verkaufen und was anderes zu versuchen. Irgendwann war ich des Weges überdrüssig, hatte ich doch zwischendurch sinnbildlich Blasen an den Füßen. Es gab unzählige Baustopps bedingt durch meine teils dummen Fehler, oder durch akute Unlust zu schleifen. Es gab immer wieder Punkte, an denen ich einfach keinen Lönnes mehr hatte weiterzumachen. Wie war das letztens hier im Forum? Von der Kaufentscheidung bis zum fertigen Produkt nur wenige Tage? Puh, das kann ich nicht. Das nächste Mal baue ich aber vorher ein Spanplattengehäuse, quadratisch praktisch gut, dann kann ich wenigstens die Lautsprecher schon mal testen, während ich mich mit den „schönen“ Gehäusen befasse. Dann weiß ich auch, ob der ganze Aufwand lohnt, den ich hier betreibe.

Etwas off-topic, der Bau der Stands. In der Bucht habe ich ein zweites Paar Stands ergattert, diese werden genauso wie die älteren aufgebaut, somit sollten sie untereinander austauschbar sein. Es handelt sich um das Modell Dynaudio 3X. Die wirken nicht zu klobig und sind gleichzeitig stabil. Der Lautsprecher ist ganz leicht nach hinten geneigt, was dem Ganzen ein edles Erscheinungsbild verleiht. Nerds werden wieder mosern, von wegen Hochtöner auf Höhe der Ohren und so. – Egal. So ungefähr passt es ja. Die Spikes werden alle nicht benötigt, ich favorisiere unten Gummifüße. Die gibt es passend im Netz, dazu benötige ich aber dann einen kleinen 5mm Abstandsring zwischen Sockelplatte und Gummifuß. Dieser wird mit einem Kreisschneider aus einem Reststück MDF ausgesägt und das innere Loch mit einem Fräser etwas vergrößert. Danach wurden die MDF-Ringe etwas geschliffen, die Kanten gebrochen, grundiert und schwarz lackiert. M6x10 Inbusschrauben passen perfekt. Die obere Auflageplatte des Lautsprechers wird auch mit der Flex auf Maß gebracht. Die obere Metallplatte des Stands ist etwas kleiner als das oben aufgeschraubte MDF Brett. Dieses MDF Brett misst etwa 130x130mm und passt in die Aussparung des Lautsprecherbodens. Zwei M5 Feststellschrauben halten den Lautsprecher fest auf dem Ständer. Die Metallplatte hat auch ein M5 Gewinde, somit rutscht die Schraube nicht nach unten raus. Die Schrauben habe ich freigedreht – also von Hand das ungenutzte Gewinde abgefeilt. Ich habe die oberen 7-8mm Gewinde stehen gelassen, das reicht für die Einschlagmutter im Lautsprecher-Boden. Den Rest bis zum Handknauf habe ich dann vom Gewinde befreit.

Was sonst noch? Und ja, dieses Projekt ist immer noch nicht fertig, der Ausbau zur D7 oder Duetta / GranDuetta soll noch folgen. Im Wohnzimmer mit knapp 60m² fehlt doch etwas Grundton, aber das war ja vorher klar. Erst einmal geht es weiter mit dem HK, 1x SUB29 + 2x SB36 für die Front liegen schon bereit. Diese werden aber bei Weitem nicht so aufwändig gestaltet.

Ich habe noch Furnierreste übrig, mit denen werde ich jetzt etwas üben. Ich werde sie vorm Aufbügeln etwas wässern, vielleicht lässt sich dann das wellige Holz etwas besser verarbeiten. Irgendwo habe ich auch gesehen, dass eine dünne Schicht Epoxyharz sich prima eignet, kleine Unebenheiten im Furnier nachträglich auszugleichen. Danach dann mit Klarlack nach Gusto lackieren. Außerdem macht das Epoxy die Oberfläche wieder härter. Das klingt für mich alles spannend, das möchte ich ausprobieren. Ich habe ja auch noch 4 schwarze 19mm Fronten von Udo hier liegen, vielleicht opfere ich 2 davon für weitere Furnierversuche. Die Fronten lassen sich ja ohne weitere mechanische Zerstörungen vom Korpus ab- und wieder anbauen. Aber ich habe es jetzt erst einmal nicht eilig, ich werde erst einmal etwas meine Wunden lecken, da kommt die Top mit ihren Wohlklängen gerade richtig. Das Einzige, was mir in die Quere kommen könnte, wäre das kleine Teufelchen, dass mir wieder ein paar Sauereien ins Ohr flüstert. Deshalb versuche ich, mich erst einmal auf die Musik zu konzentrieren.

Ach so, ein Wort noch mal zur Loudness. Mir gefällt es einfach besser, ich mag diese glattgebügelte Frequenzwiedergabe nicht. Nerds werden auch hier wieder mosern. Aber das menschliche Gehör funktioniert ja auch nicht linear, fällt das Hörvermögen an den Frequenzenden doch etwas ab. Vielleicht liegt es aber auch nur daran, dass ich auch nicht so extrem laut höre, mir reicht oftmals Zimmerlautstärke.

Spätestens jetzt wird es auch Zeit für eine standesgemäße Energieversorgung für die Top. Ich bin mir da noch unsicher, mein Traum wäre ein kleiner, gebrauchter McIntosh Amp, eventuell auch ein Accu. Die sind aber recht teuer, sollten der Top aber gerecht werden. Ober eine Vintage Luxman Vor-End-Kombi. Ich habe aber keine Erfahrungen mit diesen Verstärkern. Einer Aktivierung stehe ich eher skeptisch gegenüber, die Vorteile liegen aber sicherlich auf der Hand. Vielleicht ergibt sich ja mal ein direkter Vergleich von aktiv zu passiv. Vielleicht in Nordhausen? Vielleicht mit geeigneterer Musik?

Ach so, ich glaube, das mache ich auch noch falsch: Von hinten gesehen, sitzt die rote Polklemme immer links. Wie beim Wasserhahn oder Steckdose, auch da ist die heiße Leitung links. Soll aber auch egal sein, ist ja DIY.

Sollte Udo diesen Bericht so veröffentlichen, wie ich ihn niedergeschrieben habe, werde ich wahrscheinlich dem ein oder anderen mit meiner persönlichen Meinung oder Einschätzung auf den Schlips getreten haben. Sollte dies so sein, bitte ich dies zu entschuldigen, ich wollte keinem zu nahe treten.

Trotz allen Widrigkeiten hat auch dieses Projekt wieder enorm Spaß gemacht. Man hat ja immer noch Udo als Trumpf in der Hinterhand, der einem aus der Patsche helfen kann. Und das ist gut zu wissen und wird auch hoffentlich noch lange so bleiben (das Thema Rente wurde ja hier auch letztens diskutiert). Deshalb noch einmal an dieser Stelle einen herzlichen Dank an Udo für den Service, die tollen Produkte und seine seelsorgerischen Fähigkeiten. Wer auch nur ein Minimum an Spaß am gepflegten Musikhören hat, ist selbst schuld, wenn er seine Lautsprecher nicht selbst baut. Meistens geht ja auch nicht so viel schief. Und irgendwann baue ich noch einen Lautsprecher mit einer Front aus Massivholz im Shabby-Vintage-Look. Ganz bestimmt.

Bis denne,

Hermann

Ganz in Weiß, oder die Katze im Sack. Eigentlich haben sich meine Standlautsprecher immer ganz gut angehört, aber irgendwas hat

Hallo Allerseits, ich lese hier schon seit Jahren mit und wollte aufgrund der vielen, inspirierenden Bauberichte schon lange ein paar

Lautsprecherbau hat sich bei mir zu einer Art Droge entwickelt. Udo ist daran sicher nicht ganz unbeteiligt und schon gar

Moin Hermann,

Kompliment! Kompliment!

Das erste Kompliment für das Aussehen deiner LS-Boxen.

Das zweite, und noch deutlich größere Kompliment, für dein Durchhaltevermögen und deine Frustrationstoleranz. Das ist schon etwas ganz besonderes.

Herzliche Grüße aus Ostfriesland

ERwin

Danke sehr 😊