Linie 4 – bitte einsteigen und Ohren öffnen!

Es waren tolle Bausätze, die wir mit den Vierzöllern aus der Eton-Symphony-Reihe entwickelt hatten. Doch alles hatte ein Ende, als

Der Inhalt dieser roten Kiste hat es mir angetan. Englische Weingummis. mmmmhhh

Die beiden Rückwände sind jetzt auch schon verleimt und für die Anschlussplatten sind 100er VA-Ronden bestellt. Im nächsten Bild die Draufsicht mit der geleimten Rückwand…

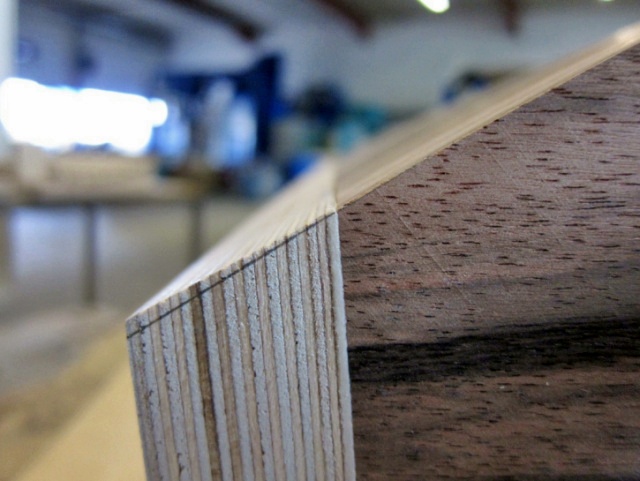

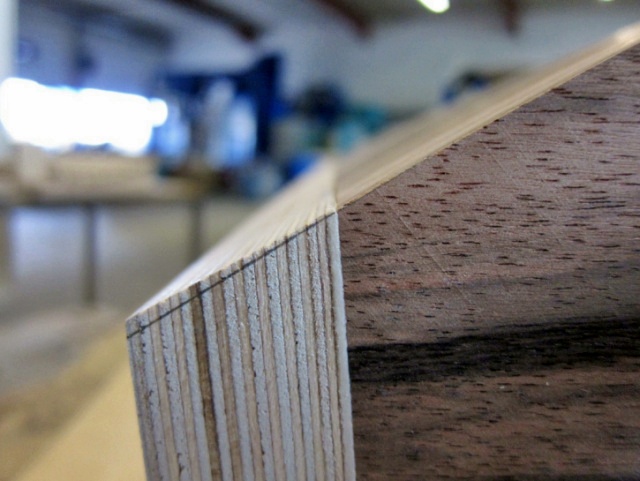

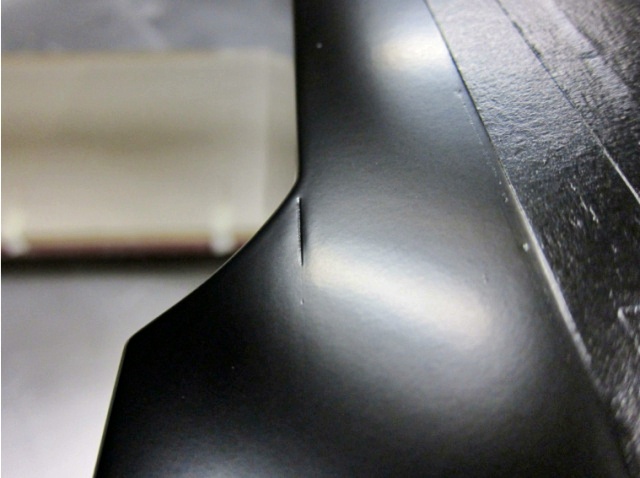

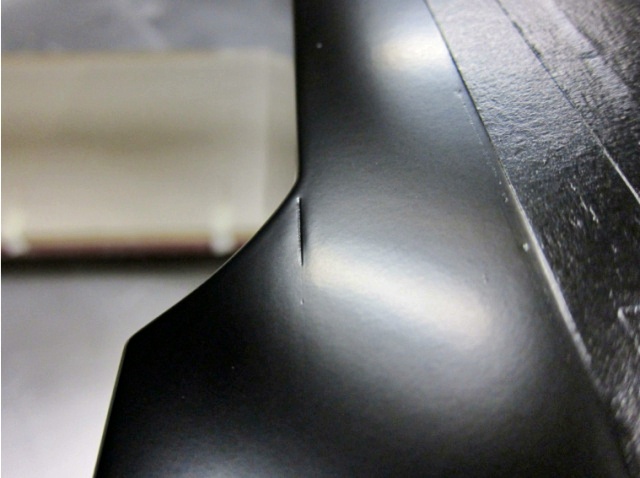

Und hier ein Detail mit dem Kantenverlauf…

Aber wenn man mal ganz genau hinschaut, habe ich den optimalen Winkel leider um zwei bis drei Grad verpeilt. Der Bleistiftstrich zeigt wie die Kante hätte laufen müssen…

Mal sehen, ob ich da mit der Winkelgleitplatte unter dem Fräser wieder auf die richtige Linie komme. Dazu fehlt mir aber noch ein langer Bündigfräser mit Anlauflager.

Jetzt kommen auch immer öfter die Chassis aus ihren Karton, um in der Schallwand Platz zu nehmen. Die ersten beiden Seitenwände sind inzwischen auch schon von Hand geschliffen. Vorschliff mit 120er Korn , dann 180er und schließlich 240er Korn. Das ermüdet aber ganz schön. Da muss wohl irgendwann mal eine Maschine her!

Gleicher Tag: Auch die Schallwände sind jetzt verleimt:

Und noch etwas stört beim genauen Hinsehen: Der Druck war wohl beim Verleimen der Seitenwände nicht zu 100 % gleichmäßig verteilt. Am unteren Rand stehen sie einen halben Millimeter weiter raus als in der Mitte. Hoffentlich fällt das am Ende nicht so stark auf.

15.10.2012 Ein Festool Exzenterschleifer wurde angeschafft. Ich hab mir den ETS 150/3 ausgesucht. Der kommt in einer Kunststoffkiste, die sich Systainer nennt. In der Box sind praktischerweise auch die benötigten Schleifscheiben je 5 Stück der Körnung 80, 120 180, Typ Rubin und je 5 Stück der Körnung 220 und 320 Typ Brilliant 2. Da kann es ja sofort losgehen.

Damit lassen sich schön die Übergänge zur Schallwand beseitigen. Aber man schleift auch schnell durch…Und zwar genau an den Stellen, wo ein paar Bilder vorher die Seitenwand einen halben Millimeter hochstand. Zum Glück ganz unten an der Ecke. Das lässt sich hoffentlich mit Rüdigers Hilfe später noch kaschieren.

16.10.2012 Da wo es eigentlich weitergehen soll, nämlich an der Rückwand, passiert nichts, weil der entsprechende Fräser noch fehlt. Dafür wird geschliffen bis der Arzt kommt und gebeizt. Zumindest auf dem Versuchsbrett. Das nächste Bild zeigt die zur Hälfte gewässerte Beizprobe noch vor dem Beizen.

Und hier danach. Ein Unterschied zwischen der gewässerten und der nicht gewässerten Fläche ist für mich nach dem Trocknen übrigens nicht zu erkennen. Also entfällt das Wässern. Der Farbton gefällt mir schon sehr gut, ich möchte aber noch einen Versuch mit verdünntem Färbemittel machen. Der Händler, Hermann Schulte auf der Rüttenscheider Straße, welcher übrigens gut sortiert ist und dazu noch fachlich kompetent, hat noch eine Stunde auf. Nix wie hin die passende Verdünnung holen…

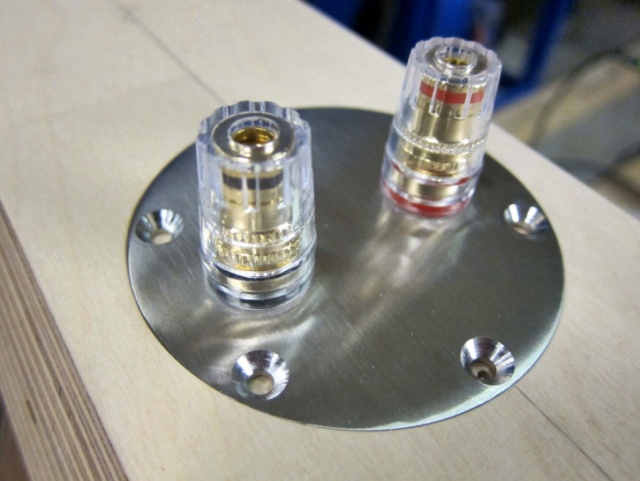

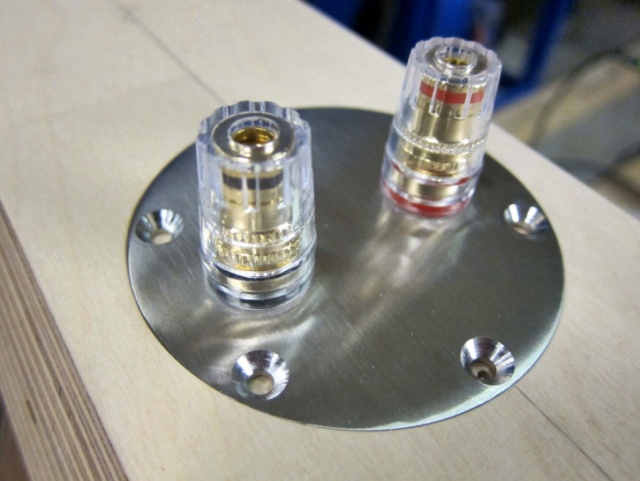

Am gleichen Tag ist auch die erste Anschlussplatte aus einer achtziger Edelstahl-Ronde entstanden. Die einhunderter passt wegen der im Kurvenverlauf angepassten Rückwand jetzt nicht mehr rein.

Die Einbaubuchsen sind zur Lötseite hin am Gewinde beidseitig abgeflacht. Beim Einbau in eine isolierende Platte, z. B. in Polycarbonat könnte man die Bohrungen auch in dieser Form ausführen und hätte einen wirksamen Verdrehschutz. Baut man sie aber in eine leitende Platte ein, muss man zwingend die schwarzen und roten Isolierscheiben verwenden. Sonst hat nämlich die Box einen Innenwiderstand von Null Ohm. Das mag kein Verstärker. Die Isolatoren sind aber außen rund und können so gegen Verdrehen nicht mehr sichern. So verdreht man über den großen Hebel der Isolierung auf der Steckseite auch den kompletten Stecker und löst diesen damit möglicherweise. Da muss noch eine Idee her!

Immer noch der 16.10.2012: Auf die Beize habe ich, weil ich den richtigen Füllgrund noch nicht hier habe, versuchsweise mal Rallye Klarlack gesprüht. Ich habe mich übrigens für die unverdünnte Version der Beize entschieden. Es geht farblich in die Richtung, die ich mir vorgestellt hatte.

17.10.2012 Alles ist jetzt bis zur Körnung 180 maschinell geschliffen. Den falschen Winkel habe ich, weil der Fräser immer noch nicht in der Post war, ebenfalls mit dem Exzenterschleifer korrigiert. Mit achtziger Papier. Damit ich dabei nicht durch das Furnier schleife, habe ich Gewebeband auf Malerkrepp von ca. 5 mm bis ca. 60 mm vor die Kante der äußeren Rückwand geklebt. Das Malerkrepp, weil ich da relativ sicher bin, dass es sich ohne Reste und Schäden am Furnier wieder abziehen lässt und das Gewebeband, weil man da nicht so schnell durchschleift. Nur alleine Gewebeband hab ich mich wegen der unbekannten, vielleicht zu hohen Klebkraft nicht getraut. Dann hab ich geschliffen, bis das dünne Malerkrepp noch dünner wurde. Dann die Klebebänder entfernt und bis Korn 180 geschliffen.

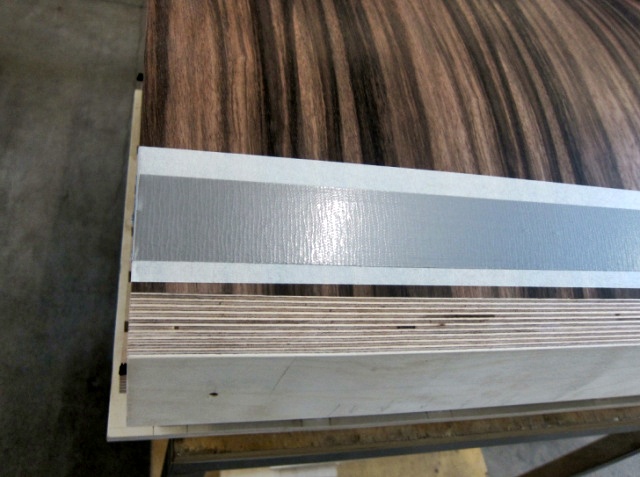

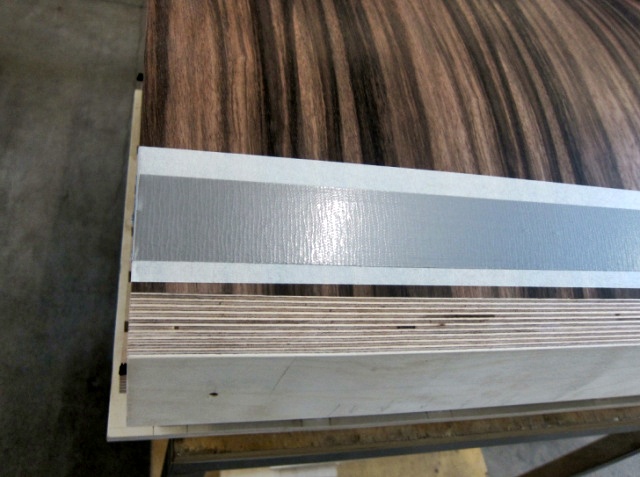

Hier das Ergebnis:

An den Anschlussplatten habe ich die Befestigungsbohrungen noch gesenkt.

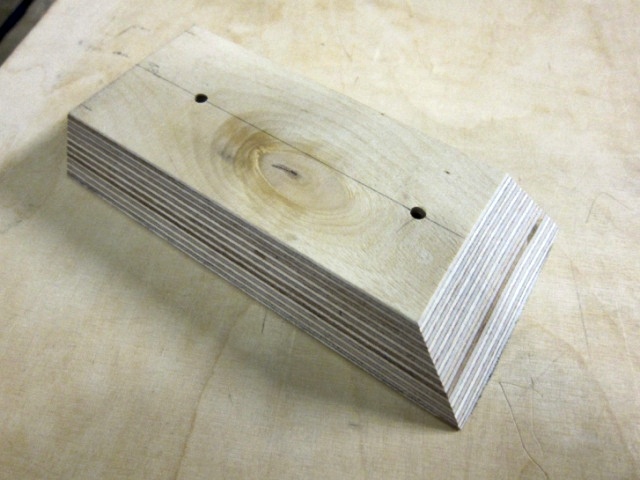

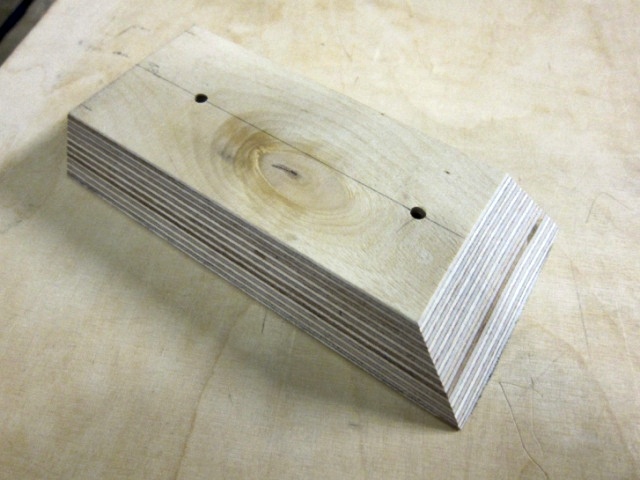

18.10.2012 Mit Rüdigers Hilfe sind noch die Bürzel für die Rückwand an der Kreissäge mit einem Winkel von 59° entstanden. Die schräge kurze Seite hat am Kantenschleifer noch einen Radius bekommen. Davon gibt es aber leider kein Foto. Zumindest unmontiert nicht.

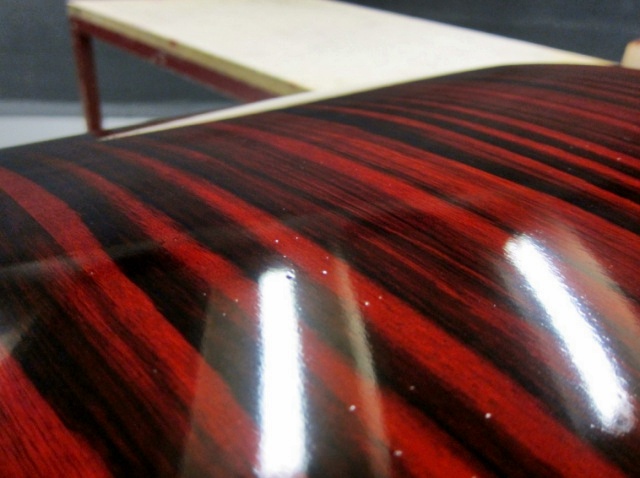

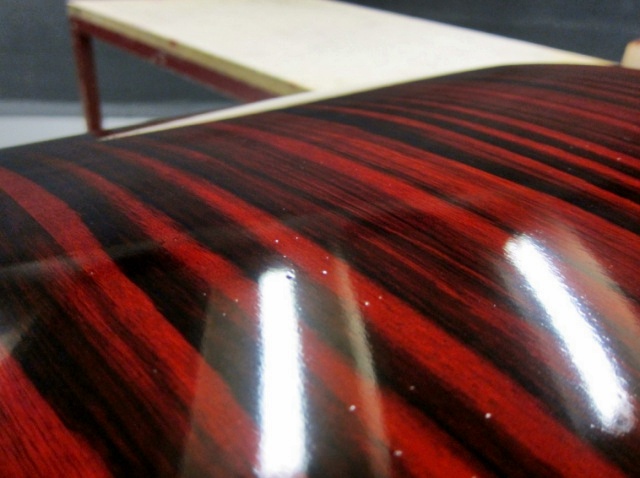

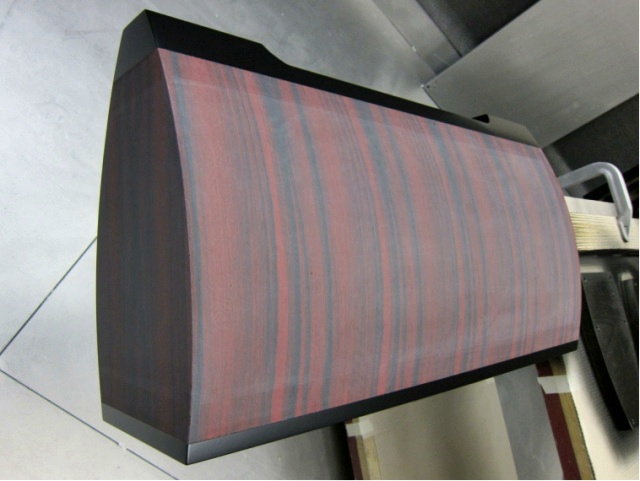

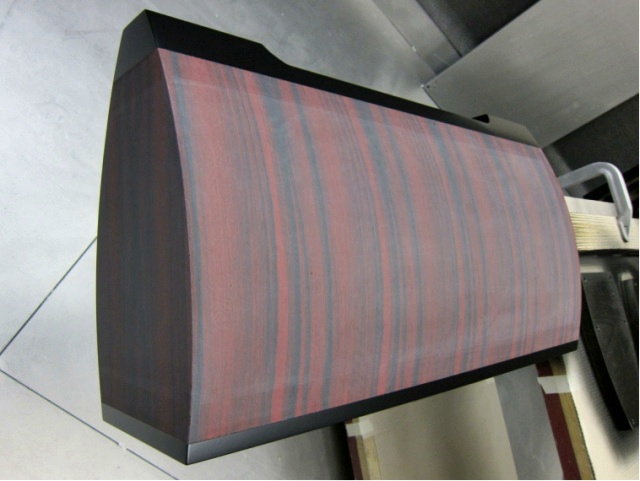

Die Bürzel habe ich dann am Heck wie gehabt mit Holzdübeln fixiert und vollflächig aufgeleimt. Dann mit der vorhin beschriebenen Doppeltape-Methode beigeschliffen, bis auch diese Kanten schön fluffig waren. Ab jetzt wird es richtig spannend: Farbe kommt ins Spiel. Die Boxen schön über einen dicken Balken gestülpt und mit Färbemittel eingepinselt. Dieses Färbemittel macht übrigens seinem Namen alle Ehre. Am besten befindet man sich beim Hantieren damit in einem anderen Raum. Was ja bekanntlich nicht geht. Außer man beherrscht die Telekinese perfekt. Im Bild gibt der noch feuchte Teil (hoffentlich) den zu erwartenden Farbton wieder.

Die Bürzel habe ich dann am Heck wie gehabt mit Holzdübeln fixiert und vollflächig aufgeleimt. Dann mit der vorhin beschriebenen Doppeltape-Methode beigeschliffen, bis auch diese Kanten schön fluffig waren. Ab jetzt wird es richtig spannend: Farbe kommt ins Spiel. Die Boxen schön über einen dicken Balken gestülpt und mit Färbemittel eingepinselt. Dieses Färbemittel macht übrigens seinem Namen alle Ehre. Am besten befindet man sich beim Hantieren damit in einem anderen Raum. Was ja bekanntlich nicht geht. Außer man beherrscht die Telekinese perfekt. Im Bild gibt der noch feuchte Teil (hoffentlich) den zu erwartenden Farbton wieder.

Getrocknet sieht die Farbe ganz schön dunkel aus. Hoffentlich bleibt das nicht so…

Außerdem gibt es kaum eine Aktion, bei der sich nicht auch ein kleiner Fehler einschleicht: Heute hat sich beim Färben eine kleine Stelle im Furnier auf der Oberseite am Rand gelöst. Hoffentlich lässt sich das jetzt noch nachträglich kleben. (Das wäre übrigens schon vor dem Färben sichtbar geworden, wenn ich nicht aufs Wässern verzichtet hätte.)

19.12.2012 Ich hab versucht, das abstehende Stück Furnier mit Sekundenkleber wieder in Position zu bringen. Dazu habe ich seitlich Sekundenkleber eingeträufelt und mit einem weichen Stahllineal das Furnier angedrückt. Zumindest ist es jetzt wieder in der Soll-Position. Ob mir das ohne Farbfehler gelungen ist, sehe ich dann nach dem Grundieren. Und das kommt jetzt: Etwas zu optimistisch habe ich nur 150 g Lack angesetzt. Das reicht aber nur für 1 ½ Boxen. Also nochmal 60 g nachgemischt. Das passt jetzt knapp von der Menge her. Ich habe leider nur eine 2,5 mm Düse in meiner Lackierpistole. Da geht die Farbe so schnell durch, dass man Gehörschutz für die Geräusche braucht, die der Strudel erzeugtJ Für die letzte Schicht hab ich dann 320 g angesetzt. Insgesamt habe ich jetzt ca. 1100 Gramm Lack in vier Lagen aufgetragen. So ergibt sich bei ca. 1,2 m² Oberfläche je Box mal zwei Boxen, mal vier Lagen eine Auftragsmenge von 110 g Lack je m² und Lage. Der Farbton passt sehr schön und das Ankleben der Beule hat auch keine Spuren hinterlassen. Schwein gehabt!

Trotz der vier Schichten Compakt PUR-Grund sind immer noch leichte Strukturen der Maserung zu erkennen. Ich hoffe, dass sich das komplett rausschleifen lässt. Ich will dazu aber der Grundierung eine Woche Zeit lassen sich richtig zu setzen. Falls ich diese Geduld aufbringe.

21.10.2012 Da habe ich die Geduld wohl doch nicht aufgebracht. Außerdem habe ich zwischenzeitlich eine Anleitung zum richtigen Lackaufbau im Internet gefunden. Die gibt wie folgt an:

1. Abgestufter Rohholzschliff mit P150/P180

2.Beizen

3.Isoliergrund 2 x 120 – 200 g/m² nass in nass

4.Schliff P320

5.Grundieren 3 x 150 – 200 g/m² nass in nass

6. Trocknen 16 – 20 h

7.Schliff P320

8.Grundieren 3 x 150 – 200 g/m² nass in nass

9.Trocknen 3 Tage

10.abgetufter Schliff P400 – P600

11.Hochglanzlack 2 x 120 – 200 g/m²

12. Schleifen P600-800, polieren Korn 2500 nass

Bis auf den Isoliergrund habe ich den Lackaufbau bis Punkt 8 auch so ausgeführt. Allerdings war meine erste Grundierung vier- und meine zweite fünflagig. Meine Auftragsmengen liegen rein zufällig so gerade in der Nähe der unteren Grenze von „das ist noch ok“. Ich habe vorher nicht gründlich genug darüber nachgedacht. Also wird am Montag, wenn es zeitlich passt, noch Grundierung nachgekauft. Zwischenzeitlich habe ich die Grundierung mit 320er Schleifpapier maschinell geschliffen. Es bleibt aber immer noch ein Rest Struktur von der Maserung übrig. Nicht zuletzt weil ich mich nicht traue so lange zu schleifen bis alles glatt ist. Ich will ja nicht durchschleifen. Und das geht dann sehr schnell. Zum Glück wieder an einer Stelle am Rand, welche später nicht sichtbar ist.

22.10.2012 Heute Morgen war ich dann direkt beim Farbenhändler. Mit einem kleinen aber teuren Paket unterm Arm hab ich diesen dann wieder verlassen. Eingedeckt für den ganzen restlichen Bedarf dieses Projektes. Und heute Mittag habe ich dann noch einmal fünf Schichten Grundierung aufgetragen.

Acht Stunden nach dem Grundieren sieht die neunte Lackschicht so aus:

Das lässt hoffen. Aber es gibt wie immer auch hier ein paar Schattenseiten: Es hat ein paar dicke Tränen gegeben,

welche sich aber vermutlich wegschleifen lassen. Außerdem müssen diverse Stellen gespachtelt werden. Die Spuren vom Fräsen in der Schallwand,

Fehler im Multiplex,

und auch noch die eine oder andere Pore…

Nach einer weiteren Geduldsprobe mit einer Trocknungszeit von drei Tagen würde als nächstes Spachteln, Schleifen und schwarz Lackieren auf dem Plan stehen.

24.10.2012 abends: Da hab ich ja tapfer durchgehalten. Den Lack schön in Ruhe gelassen. Nur die Fehlerstellen an Schall- und Rückwand vorsichtig mit Polyesterspachtel gefüllt. Morgen Mittag hatte er 72 h Ruhe. Dann geht es an den 320er Schliff, sobald ich die Zeit dazu finde.

25.10.2012 morgens: Bei der Befestigung der Böden habe ich mich für „Rampa-Muffen“ des Typs SKD entschieden. Die haben einen Kragen und sind aus Messing. So habe ich keine störenden magnetischen Teile in der Nähe meiner Spulen und dank des Kragens schließen die sauber mit dem Holz ab.

Den Rest des Tages habe ich mit Spachteln, Schleifen und Abkleben verbracht. Die Gehäuse sind jetzt komplett mit Korn 320 geschliffen. Übrigens verschleißen die 320er Festool Klettscheiben unheimlich schnell. Fünf Scheiben habe ich heute verbraucht. Zum Glück hatte ich von Rüdiger noch ein paar Scheiben der Firma Indasa Typ Rhynogrip White Line bekommen. Die hatten zwar nur neun Löcher, aber mit einer Lochpfeife und einer alten Scheibe von Festool ließen sie sich schnell auf die passende Lochung umarbeiten. Sie sind auch ein bisschen aggressiver. Dafür ist aber von der Struktur der Maserung nur noch ganz vereinzelt etwas zu erahnen. Hätte nicht gedacht, dass dafür so viel Zeit draufgeht. Zum Abkleben habe ich etwas dickeres Packpapier benutzt. Morgen wird schwarz lackiert…

26.10.2012 Schall und Rückwand haben heute ihren schwarzen Farbüberzug erhalten. Zwei Schichten Schwarz RAL 9005 matt. Schon nach der ersten Schicht war zu erkennen, dass es wohl keine gute Idee war, direkt auf die gespachtelten Stellen zu lackieren. Vermutlich hätte da erst ein Füller drauf gemusst. Aber ich bin eben auch kein gelernter Lackierer.

Ich hätte schwören können, dass diese Fehlerstelle vorher komplett gespachtelt und geschliffen war.

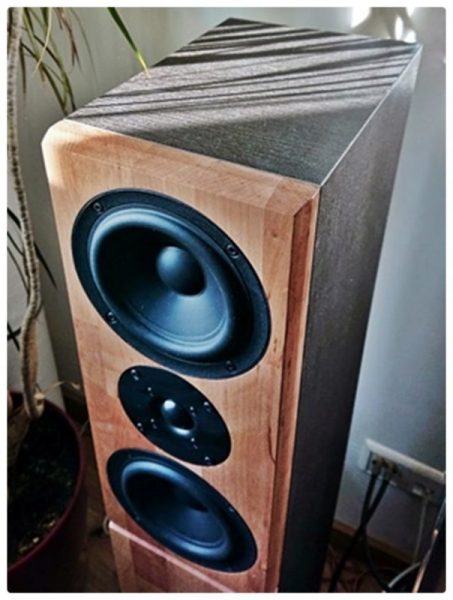

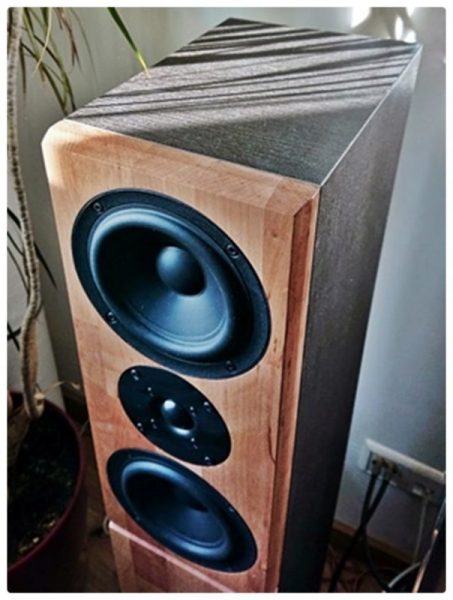

Vielleicht lasse ich den einen oder anderen Fehler damit hinterher keiner sagt: Die sind doch nie im Leben selbst gebautJ… Jetzt fehlt nur noch ein letzter Schleifdurchgang bis Korn 600 und zwei Schichten Brilliantlack. Nach dem Entfernen des Abdeckpapieres sehen die Boxen jetzt so aus:

27.10.2012 Die zwei finalen Lackschichten sind drauf. Ich habe noch viele Erfahrungen machen müssen. Z. B. dass man an Kanten, selbst mit 600er Nasspapier, super schnell durchschleift. Aber auch, dass man mit schwarzem Staedler permanent Lumocolor Filzstift diese Stellen farblich wieder hin bekommt und sogar mit Klarlack drüber lackieren kann. Dass eine, in einem Sandstrahlraum durchgeführte Lackierung nicht so staubfrei wie in einer Lackierkabine wird und das man mit ein paar Staubkörnern im Lack auch noch ganz gut leben kann. In diesem Stadium des Selbstbaus kann eine einzige kleine Macke einen ganzen Tag Arbeit zunichtemachen. Irgendwann will man ja auch mal Musik hören mit diesen Dingern… Nach gut dreihundert Stunden Arbeit weiß ich jetzt warum sowas im Laden neun Mille kostet. Hätte ich diese Zeit in meinen Job investiert, hätte ich auch ein Paar Epicon 6 kaufen können, aber sicher nicht so viel Freude daran gehabt.

29.10.2012 Endspurt: Als erstes die Messingmuffen eingeschraubt.

Jetzt können die Böden zusammen mit den Weichen eingesetzt werden.

Für die Sockel habe ich 40er Edelstahlrohre auf Länge geschnitten. Und, von wegen Endspurt, die von mir besorgten Ronden haben mit 42,4 mm den falschen Durchmesser. Die bestellten 40er lassen auf sich warten. Die Steinplatten für die Sockel sind angefragt, das Angebot lässt aber auch auf sich warten. Eine Box bringt inzwischen mit Sockel 52,4 kg auf die Waage. Ein Freund äußerte darüber schon Bedenken hinsichtlich der Entstehung schwarzer Löcher. Aber is ja Stereo. Da stehen die Massen weit genug auseinander…

Fehlen nur noch die Steinsockel. Übrigens sehen die Seitenwände nur bei ganz bestimmtem Lichteinfall auf den Fotos so rot aus. Die gleiche Box mit weniger Licht von der Seite zeigt sich wesentlich dezenter:

12.11.2012 Lange genug habe ich auf passende Angebote diverser steinverarbeitender Betriebe in meiner Stadt gewartet. Von Preisen, welche sich im Fahrzeug der Besitzer wiederspiegeln bis „ wir haben zwar nicht den Stein den Sie wollen und vierziger Löcher können wir auch nicht“ war alles dabei.

03.12.2012 Die Sockel sind jetzt endlich angekommen und montiert.

Die lange Wartezeit habe ich intensivst zum Hören diverser Test-CDs, wie es sie zu hochwertigen Lautsprechern z.B. DALI oder B&W etc. gibt, genutzt. Keine Frage, der Klang ist überzeugend! Aber den hatte ich ja schon bei Udo gehört.

Kosten

| 2xMinuetta ADW (Eton 21) |

1.190,00 € |

| Makassar Furnier 3 m² |

140,00 € |

| Tafel Multiplex 30 mm |

159,00 € |

| Holzreste Multiplex div. |

70,00 € |

| 12 m² Biegesperrholz 5 mm |

160,00 € |

| MDF Zuschnitte 6 mm 2,5 m² |

35,00 € |

| Ponal Express 500 ml |

10,00 € |

| Montagekleber |

15,00 € |

| Ponal Express 10 l |

70,00 € |

| Grundierung und Lack |

375,00 € |

| Buchensperrholz 4 mm 6 Tafeln 18 m² |

125,00 € |

| Multiplex f. Schallwände 21 mm |

34,00 € |

| Beize Verdünner Pinsel und Zubehör |

47,00 € |

| diverses Kleinzeug |

100,00 € |

| Steinsockel |

300,00 € |

|

2.830,00 € |

Die Stunden zählt man besser nicht. Hier ist aber auch der Weg schon ein bisschen das Ziel. Rechnet man allerdings zu den Kosten für das Material noch die für das angeschaffte Werkzeug dazu und ist obendrein verheiratet, führt man im Hinblick auf eine glückliche Ehe die Gesamtkosten hier besser nicht mehr auf.

Frank

Die Minuetta ist nun Geschichte, sie kann nicht mehr bestellt werden. Ihre Nachfolge trat schon vor langer Zeit die BlueNote an, die wiederum von der Linie 53 abgelöst wurde.

nicht mehr lieferbar

Es waren tolle Bausätze, die wir mit den Vierzöllern aus der Eton-Symphony-Reihe entwickelt hatten. Doch alles hatte ein Ende, als

Die Planungen für dieses Projekt reichen schon lange zurück. Noch in der alten Wohnung wurden Pläne geschmiedet, wie die Hifi-Ausstattung

Seit über einem Jahr höre ich mit der leider ausgestorbenen Minuetta Musik. Und was soll ich sagen, ich bin nach