Doppel 7 für Jörgs Onkel

Ich habe vor etwa vier Jahren meine ersten Lautsprecher bei Udo geordert und bin seitdem passionierter Lautsprecherbauer. Auf meine Doppel

Vor ca. 5 Jahren ist es passiert – ich habe es am Anfang gar nicht bemerkt, doch plötzlich war ich infiziert. Ich hatte mir den Selbstbauvirus eingefangen und ich weiß nun im Nachhinein auch genau, wo und wann es passiert ist. Bei meinem Freund Dominik. Eines Abends in geselliger Runde faselte er irgendetwas davon, dass er Lautsprecher selber bauen würde.

Wie wohl alle von uns, dachte man in dem Moment noch „spinnt der?, die gibt es doch zu kaufen – warum bitteschön selber bauen?“ Den ganzen Keller voller Staub, Werkzeuge kaufen oder improvisieren, an manchen Aufgaben scheitern oder mit der Erfahrung wachsen. Das alles ist doch völliger Quatsch, weil man doch in jedem großen Elektronikmarkt oder beim HiFi-Händler gute Lautsprecher bekommt.

Als Tipp schickte mir Dominik einen Link auf die Seiten von Udo – Anfängerseiten hießen die damals noch. In den kommenden Wochen fing ich an, die Internetseite zu durchforsten und gelangte natürlich auch automatisch auf die gelben Seiten mit den Bauberichten. Ich denke dass jeder, der hier liest und mit dem Gedanken spielt, einen Lautsprecher zu bauen, sich genau in dem Moment mit dem Virus angesteckt hat.

Dominik baute eine BlueNote. Ich war von den Berichten der Bluesklasse schwer angetan und verliebte mich schnell in einen Bausatz der Eton2UXXL hieß – Warum? Na wegen dem von uns allen gefürchteten WAF. Duetta zu groß, die Top zu klein, also irgendetwas dazwischen. MiDu und BlueNote waren zu groß für unsere damalige Wohnzimmersituation. Soweit ich mich erinnern kann, war die 2UXXL ein recht schlanker Lautsprecher, der in etwas der Größe meiner Canton GLE 490 entsprach. Die Doppel 7 hatte ich auch damals schon im Auge, allerdings war der Preis dafür höher als für die XXL. Ich traute mich aber noch nicht, gleich das Meisterstück fürs Wohnzimmer zu bauen.

Dominik baute eine BlueNote. Ich war von den Berichten der Bluesklasse schwer angetan und verliebte mich schnell in einen Bausatz der Eton2UXXL hieß – Warum? Na wegen dem von uns allen gefürchteten WAF. Duetta zu groß, die Top zu klein, also irgendetwas dazwischen. MiDu und BlueNote waren zu groß für unsere damalige Wohnzimmersituation. Soweit ich mich erinnern kann, war die 2UXXL ein recht schlanker Lautsprecher, der in etwas der Größe meiner Canton GLE 490 entsprach. Die Doppel 7 hatte ich auch damals schon im Auge, allerdings war der Preis dafür höher als für die XXL. Ich traute mich aber noch nicht, gleich das Meisterstück fürs Wohnzimmer zu bauen.

Zu der Zeit traf ich mich öfters mit meinen Nachbarn zu einem netten Kinoabend oder einer Playstationrunde bei mir im Keller. Da kam mir spontan der Gedanke eine 5.1 Anlage aufzubauen. Ich wollte erst die 1. Bundesliga testen, bevor ich in der Champions League spielen würde. Was heute die U_Dos sind, hieß damals Quickly und so startete ich meine Selbstbaukarriere mit einem 5.0 Heimkino aus Quickly 36, Quickly 28 und Quickly 14.

Bewaffnet mit der Oberfräse ging es los. Erste Erfahrungen sammeln mit MDF-Zuschnitten, Holzleim, Fräsern usw. Als Finish hatte ich mir hochglanzweiss ausgesucht und lackierte die Lautsprecher mit einem Kunstharzlack. Das Ergebnis war relativ gut gelungen und was die Lautsprecher an Tönen von sich gaben, überzeugte mich voll und ganz. Die kleinen Rearlautsprecher spielten die Canton-Fertiglautsprecher schon an die Wand. Die großen 36er durften nur ganz kurz im Wohnzimmer auftreten, ansonsten hätte ich die Cantons nie wieder angeschlossen. Das Ergebnis Selbstbau- gegen Fertiglautsprecher ging damals schon so aus, wie heute ein Fußballspiel zwischen dem FC Bayern und dem HSV. Aus dem Quickly-Projekt gingen im Laufe der Zeit zwei sehr interessante Erfahrungen hervor:

1. Weißer Kunstharzlack kann vergilben und das tat er bei mir relativ stark. D.h. wer im Wohnzimmer einen weißen Lautsprecher haben möchte, der wird mit Kunstharzlack Probleme bekommen können (zumindest mit den Produkten, die wir im Baumarkt kaufen können).

2. Klebekanten kommen einfach irgendwann durch. Die geschnittenen MDF-Flächen waren nicht das Problem, aber die Stoßkante, an der zwei Bretter zusammengeleimt sind. Diese kamen nach ca. einem Jahr bei meinen Quicklys ganz fein zum Vorschein. Natürlich nur bei bestimmtem Lichteinfall. Aber im Wohnzimmer und bei Tageslicht, will man ja ein perfektes Finish haben.

Was habe ich also aus dem Projekt mitgenommen?

– Selbstbau lohnt sich, denn tonal ist man für die eingesetzten Euros immer in der höheren Liga.

– wenn weiß lackiert, dann wohl eher Acryllack (der soll nicht vergilben)

– MDF nicht auf Stoß verkleben, sondern nur mit Gehrung. Die Stoßkante kommt durch.

Es vergingen noch ein paar Jahre, in denen sich das Heimkino 5.0 langsam in ein 2.0 Stereosystem verwandelte. Ich entdeckte meine Liebe zu Vintage-HiFi und fing an, alte Receiver und Plattenspieler zu sammeln. Aus Blueray wurde Vinyl und aus Denon AVR wurde Dual, Marantz und Sansui. Dabei entwickelte sich automatisch die Idee, jetzt in die Champions League der Lautsprecher aufzusteigen und zwar mit einem Eton-Bausatz von Udo. Eton2UXXL gab es schon lange nicht mehr, aber die Doppel 7 war noch immer im Programm. Also sog ich mal wieder alle Berichte in mich auf und machte mir Gedanken, wie die Lautsprecher aussehen könnten.

Parallel starteten meine Frau und ich Gedanken über die Renovierung unseres Wohn-Essbereichs. Neuer Fußboden, neue Möbel, neue Wandfarben. In dem Prozess wechselte ich öfters zwischen Standboxen und Regalboxen. Als das Konzept für die Renovierung stand, war der Startschuss für das Bauprojekt der Doppel 7 gefallen. Im Sommer 2016 startete die Renovierung. Die Cantons landeten im altbekannten Kleinanzeigenparadies und fanden dort schnell einen neuen Besitzer. Musik lief dann nur noch im Vintage-Keller.

Angespornt von dem relativ schnellen Verkauf der Cantons landeten auch meine 5 Quicklys im Internet. Nach drei Wochen waren die Lautsprecher im ersten Anlauf auch verkauft (kurzer Soundcheck und der Käufer war mehr als begeistert) und ich hatte keine Lautsprecher mehr im Haus.

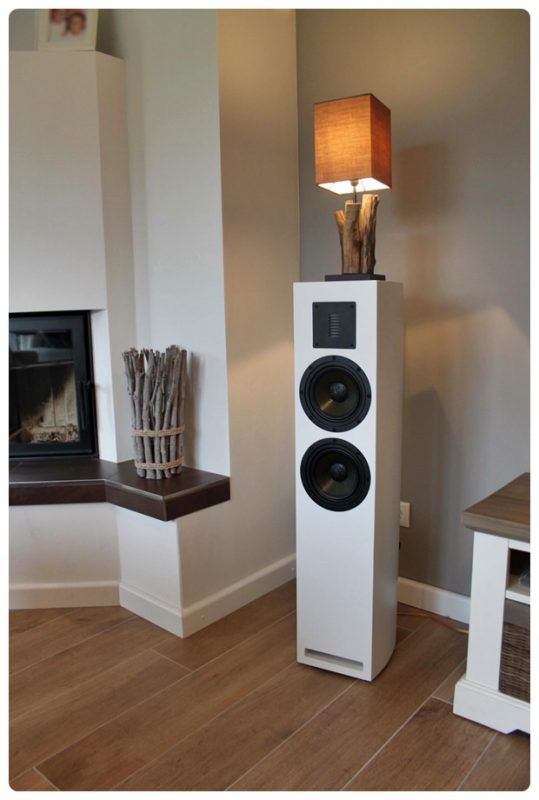

Die Doppel 7 müssen her, aber schnell. Zur Optik hatte ich mich wieder für weiß lackiert entschieden. Die Gehäuse sollten aber etwas abgerundet sein an den Seiten und vorne breiter als hinten. Ich machte eine Skizze und berechnete die Maße, damit das Volumen innen etwa gleich zum Originalbauvorschlag von Udo ist.

Während der gesamten Vorbereitung hatte ich mir immer vorgenommen, einmal zu Udo nach Bochum zu fahren. Jetzt war der richtige Zeitpunkt gekommen. Als Kick-off für das Bauprojekt Doppel 7 fuhr ich am 19.09.2016 nach Bochum zu Udo. Pünktlich um 15 Uhr war ich vor Ort und Udo empfing mich herzlich. Wir fingen an, uns kennenzulernen und plauderten ein wenig über seine neue Situation.

Während der gesamten Vorbereitung hatte ich mir immer vorgenommen, einmal zu Udo nach Bochum zu fahren. Jetzt war der richtige Zeitpunkt gekommen. Als Kick-off für das Bauprojekt Doppel 7 fuhr ich am 19.09.2016 nach Bochum zu Udo. Pünktlich um 15 Uhr war ich vor Ort und Udo empfing mich herzlich. Wir fingen an, uns kennenzulernen und plauderten ein wenig über seine neue Situation.

Irgendwann schneite ein anderer Kunde rein, der die Duetta Top gekauft hat und sein Bausatzmaterial abholen wollte. Schnell hatte Udo die Top noch einmal angeschlossen und wir begannen mit ein paar Klassikern von Udos Festplatte. Wahnsinnsklang dachte ich mir da schon. Wir quatschten weiter und ließen die Tops im Hintergrund ihren Dienst verrichten. Als der andere Kunde mit seinem Bausatz den Laden verließ, wechselten wir auf die Doppel 7. Aus dem Grund war ich ja auch nach Bochum gefahren (obwohl die Entscheidung dafür schon längst gefallen war). Ich drückte Udo eine LP von Michael Jackson in die Hand und er ließ seinen Plattenspieler und den Destiny Röhrenverstärker laufen. Erwartungsgemäß legte die Doppel 7 noch eine Schippe oben drauf. Der Klangcharakter bleibt der Selbe, nur hatte ich das Gefühl, dass es einfach noch entspannter klingt. Wir hören Michael Jackson und danach noch die Fanta 4 live in der Balver Höhle auf CD. Die Zeit verging und wir quatschen gemütlich auf dem braunen Sofa.

Zum Schluss musste ich natürlich auch einmal die Duetta hören. Bei der Größe des Basslautsprechers erwartete ich, dass es gleich mächtig losgeht. Aber ganz im Gegenteil: die Duetta spielt genau wie die Top und Doppel 7 in einem angenehmen Niveau. Alles klingt absolut rund, einfach fantastisch. Die Duetta setzt aber noch einmal etwas unten drauf zur Doppel 7.

Kurz darauf kommt Andre herein und baut seinen Verstärker samt RasperryPi auf. Die neue Contra-Serie ist gerade frisch auf dem Markt und Andre möchte sie testen. Ich bleibe noch etwas, um mir ein paar Takte aus der Contra 2 anzuhören. Dann breche ich wieder auf in Richtung Hamburg. Alles in allem ein gelungener Ausflug nach Bochum, der leider viel zu schnell zu Ende ging.

Der Bauteil

Anfang Oktober ging ich dann in den örtlichen Bibermarkt bewaffnet mit einem Zettel für MDF Zuschnitte. Am Tresen bemerkte ich dann, dass ich nur einen Lautsprecher aufgeschrieben hatte (das ist der Klassiker) – Egal ich wollte eh erst einmal testen und die Werkzeuge ausprobieren. Dominik hatte mich glücklicherweise mit erstklassigem Werkzeug versorgt. Ich machte in paar Probeschnitte mit der Tauchkreissäge und bastelte mir aus Papier eine Front zum Testen der Proportionen. Dabei bemerkte ich, dass ich die Höhe von 105 cm wieder auf 100 cm zurücksetzen könnte, was mir wesentlich besser gefiel. Kurzer Abgleich mit Udo und Bestellung ausgelöst. Die Lieferung kam 2 Tage später – perfekter geht es nicht.

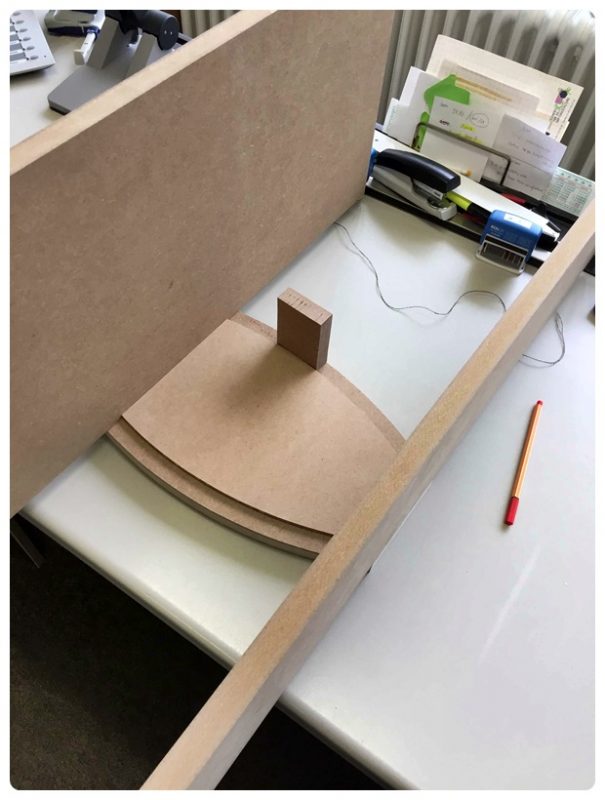

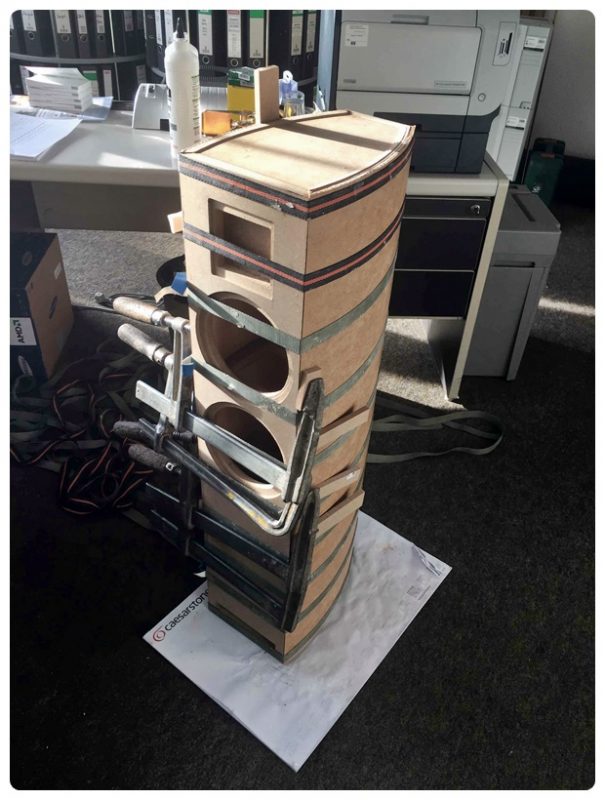

Die Grundform der Lautsprecher hatte ich aus Styrodur gebastelt und mit Schleifpapier schön abgerundet. Die Form übertrug ich auf 22er MDF und sägte mir einen Rohling. Mein Plan sah wie folgt aus: Schallwand und Rückwand auf Gehrung sägen und mit Spanten verbinden. Dann die beiden Seitenwänden aus jeweils 7 Stück MDF Platten á 3 mm übereinander aufkleben. Dafür besorgte ich mir ein Stück 3 mm MDF aus der Restekiste beim orangen Biber und klebte 7 Lagen übereinander. Es ergab ca. 22 mm – würde also passen.

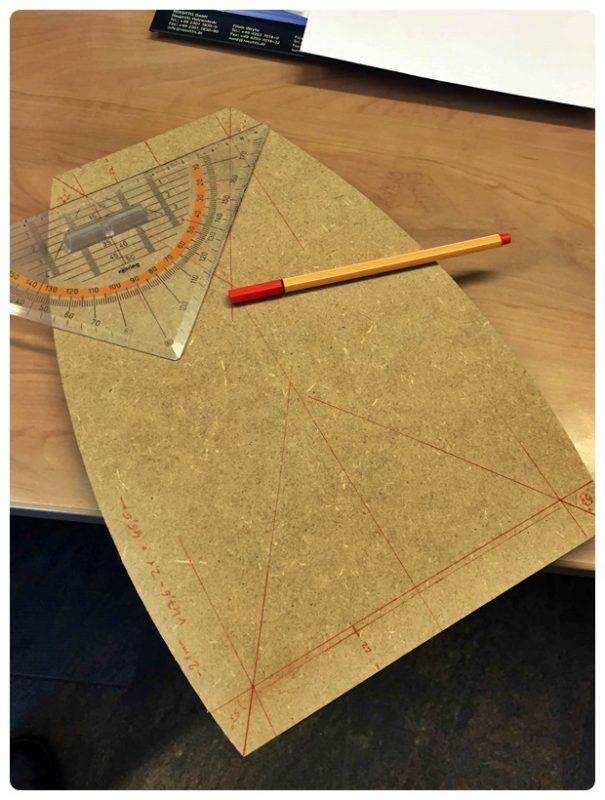

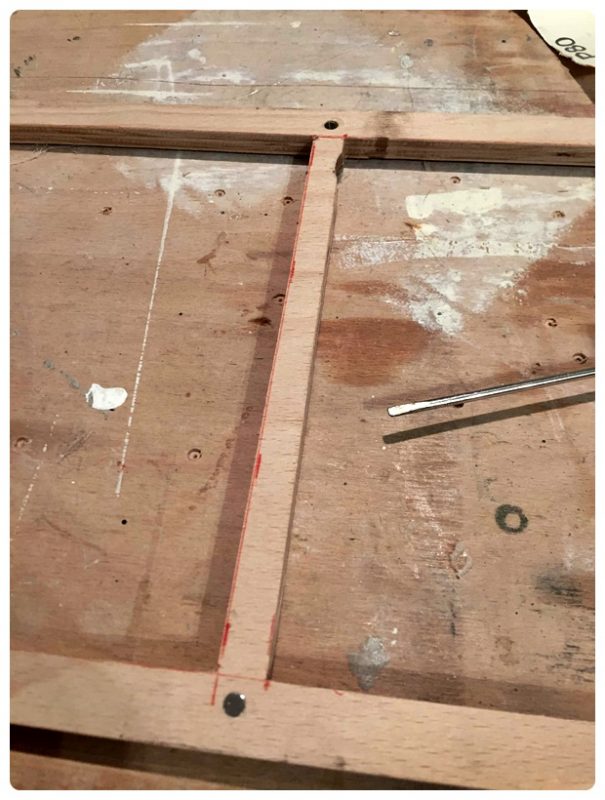

Auf meinem Formrohling zeichnete ich die Seitenwände, Schall- und Rückwand auf und maß den Winkel für die Gehrungsschnitte ab. Um die Spanten alle gleich hinzubekommen wollte ich mit dem Kopierring der Oberfräse arbeiten. Die brüne Bosch-Fräse arbeitet aber nicht so exakt, weil der Fräser nicht direkt in der Mitte der Kopierhülse war. Also mußte ich mit einem Bündigfräser arbeiten. Dafür mußte ich erst einmal eine Schablone erstellen. Dafür hatte ich 5 mm MDF parat. Ich zeichnete die 8 Spanten auf 22er MDF an und sägte diese grob mit einer Bandsäge aus. Danach spannte ich die Schablone oben auf jeden Ausschnitt und fräste mit dem Bündigfräser ringsherum.

Leider war ich etwas voreilig und hatte meine erste Schablone gleich im ersten Durchgang kaputt gefräst. Also musste eine weitere angefertigt werden. Die Schall- und Rückwand wurde mit der Tauchkreissäge mit der jeweils passenden Gehrung geschnitten.

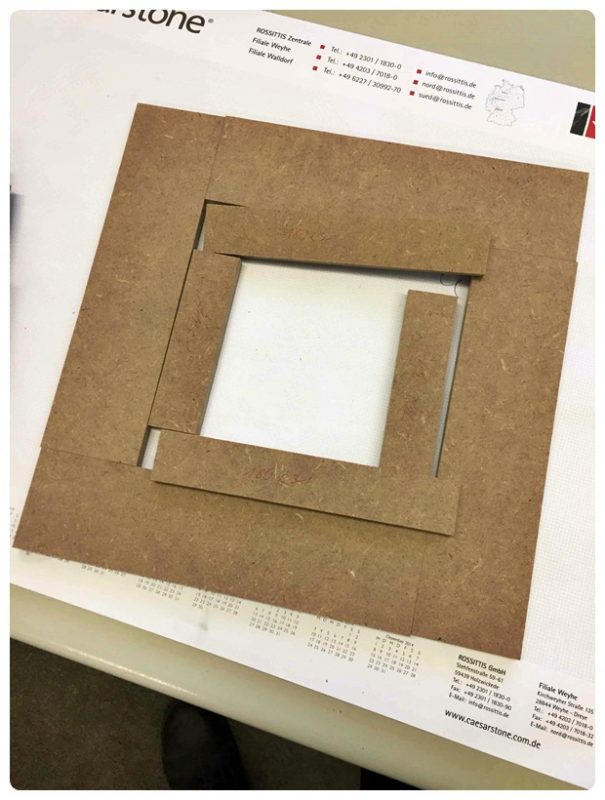

Danach mussten die innen liegenden Spanten noch ausgehöhlt werden. Das machte ich mit der Stichsäge. Optik und Genauigkeit waren hier ja egal. Damit war das Rohmaterial für den Korpus fertig. Bevor ich das Gerüst zusammenklebe, wollte ich die Fräsungen in die Schallwand vornehmen. Wenn das später in die Hose geht, dann kann ich von vorne anfangen. Ich bastelte mir aus einem Reststück MDF eine Frässchablone inkl. Einsätzen für den ER4. Dieses Mal arbeitete ich mit der Kopierhülse. Ich konnte die Fräse ja drehen und so immer den selben Abstand einhalten. Ein, zwei Testfräsungen und ich hatte das richtige Gefühl, um die echten Schallwände zu bearbeiten.

Leider war der Fräser nicht lang genug und ich musste am Ende mit der Stichsäge nachhelfen. Drei Durchgänge benötigte die Fräse, um alles zu bewältigen. Die runden Fräsungen kannte ich ja schon von meinen Quicklys. Domink hatte einen tollen Fräszirkel mitgeliefert und damit wurden die Löcher für die 7“er in die Schallwände gefräst.

Bei dieser Arbeit teilte mir die brüne Gosch-Fräse mit, dass sie ihren Zenit überschritten hatte. Ein wenig Funkenflug und ein, zwei Aussetzer während eines Durchganges kündigten den baldigen Tod des Geräts an. Ein Anruf beim örtlichen Spezialisten bestätigten meine Befürchtungen: Die Reparatur kosten genauso viel wie ein neues Gerät. Kurze Rücksprache mit dem edlen Leihgabenspender Dominik ergibt: wir kaufen uns eine neue von Festool. Die hält dann die nächsten Bausätze locker durch.

Den Ausschnitt für die Bassreflexöffnung musste das grüne Biest aber noch bewältigen. Eine Schablone habe ich mir dafür auch gebaut, wie immer aus Reststücken. Die sah ähnlich aus wie die für den ER4. Die Höhe und Breite hatte ich vorher berechnet aus dem Originalbauvorschlag von Udo. Die Schablone habe ich entsprechende dem Abstand zwischen Kopierhülse und Fräser größer gearbeitet. Der grüne Drache spuckte ein wenig Feuer (Funken) und wühlte sich durch das 22er MDF Material. Mit letzter Kraft wurden beide Öffnungen gefräst. Jetzt geht es an den Zusammenbau.

Wie bekomme ich die Spanten an der Schallwand fest? In einem Baubericht hatte ich gelesen, dass jemand kleine Stahlstifte in die Fronten gehämmert hat und die Spanten darauf befestigt hatte. Leider war ich zu ungeduldig und wollte sofort Ergebnisse sehen. Also stellte ich die Spanten einfach auf die Fronten, richtete sie mit einem Winkel aus und lege ein paar schwere Betonsteine oben drauf, um ein wenig Anpressdruck zu bekommen. Ja so ist das leider bei mir, manchmal will ich einfach schnell Ergebnisse sehen. Daher mache ich auch manche Sachen zweimal ;-). Ich hatte mit Deckel- und Bodenteilen angefangen, stellte dann am nächsten Tag fest, dass die Rückwand nicht mehr passt. Entweder die war länger als die Front, oder die aufgeklebten Teile waren doch nicht ganz 100% im 90° Winkel.

Ich habe die Rückwände dann bündig mit der Deckelpatte verklebt. Unten im unsichtbaren Bereich kann man später besser kaschieren. Getreu dem Motto: Manche Sachen kann man messen, aber nicht hören. Im zweiten Stepp habe ich dann die beiden mittleren Spanten zwischen die Schall- und Rückwand eingeklebt. Das ganze wurde mit ordentlich schwerem Material von oben angedrückt. Ein erster Test, wie genau ich gearbeitet hatte, ergab, dass die Spanten nicht alle in einer Flucht waren. Beim Aufkleben der Seitenwände könnte es also dazu kommen, dass die Rundung etwas eingedrückt würde. Wenn wir bei uns im Betrieb an den Fertigungsmaschinen solche Differenzen haben z.B. in Lagerschalen, arbeiten wir immer mit Papier, da es ein hochdruckfestes Material ist. Also habe ich die leichten Differenzen mit ein paar Lagen Papier und Holzleim ausgeglichen.

Auf ging es zum Bibermarkt und die 3 mm Seitenwände sägen lassen. Aus der Restekiste nahm ich ein Brett mit, aus dem ich noch das Innenleben des Reflexkanals bauen wollte und die Öffnungen vom ER4 mussten auch noch dicht gemacht werden.

Dann ging das Dilemma los. Der Verkäufer vom Bibermarkt bestätigte mir mehrfach, das die 3 mm Bretter MDF sind und nicht HDF. Das Zeug war extrem steif und wollte sich ganz ungern biegen lassen. Ich probierte verschiedene Sachen, um es auf die Spanten und die Rundung zu biegen. Schraubzwingen, Spanngurte und sogar Festschrauben. Aber alles half nicht, die 3 mm dünnen Bretter wollten sich einfach nicht vernünftig biegen lassen.

Dann schnappte ich mir die Tauchkreissäge und schlitzte ein 3mm Brett rückseitig um 2 mm ein. Das Ergebnis beim Biegen war etwas besser, aber immer noch nicht zufriedenstellend. Als mir das Brett dann beim Anpassen gebrochen ist, hatte ich keine Lust mehr, so weiter zu machen und erklärte meine Idee für gescheitert. Ich erkundigte mich bei einem örtlichen Holzhandel nach einer Alternative und wurde mit Biegesperrholz in der Stärke 4,1 mm glücklich.

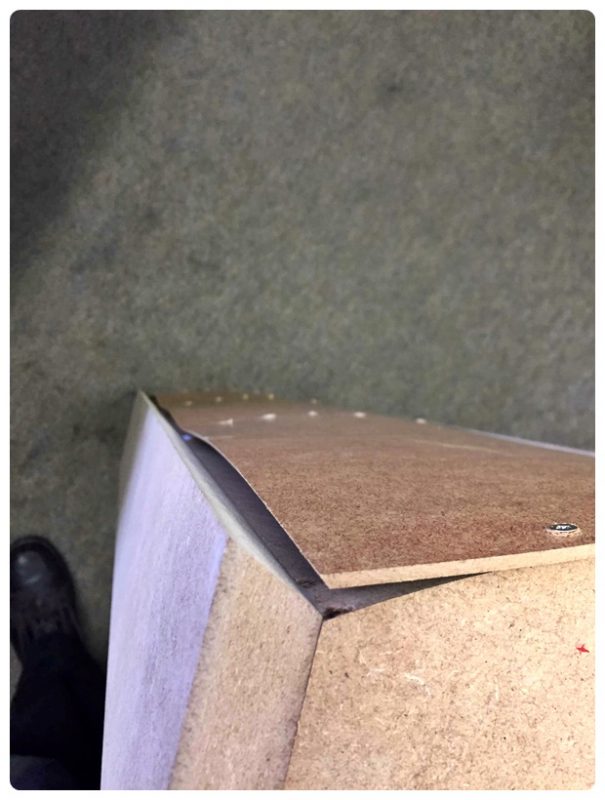

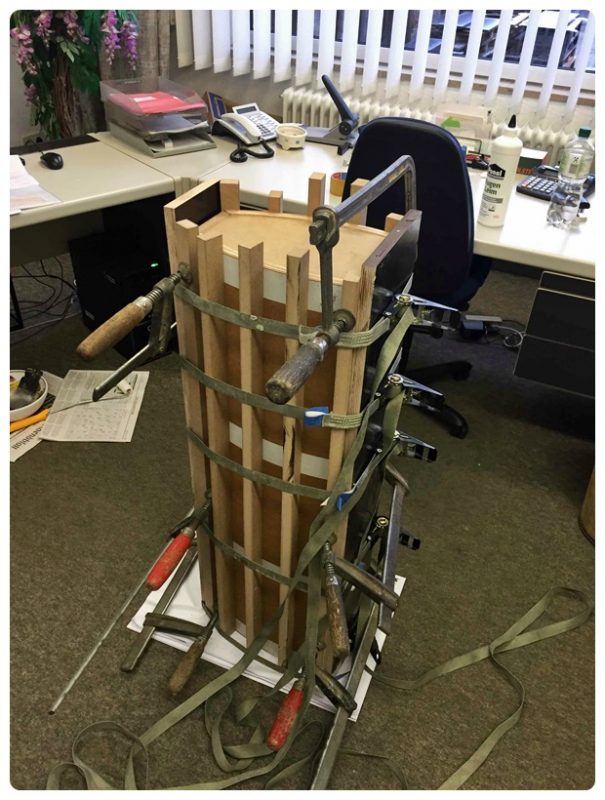

Das Biegesperrholz lässt sich wunderbar einfach biegen. Das Sperrholz habe ich dann lagenweise aufgeleimt und mit ein paar Schrauben zum Trocknen fixiert. Lücken und die Abstände zur Schallwand und Rückwand habe ich mit einem Gemischt aus Leim und Frässtaub aufgefüllt. So wuchsen die Seitenwände Tag für Tag um eine Lage. Die Seitenwände wurden immer auf Gehrung gesägt und dann schichtweise aufgeleimt. Anfangs habe ich den Fugenleim noch mit einer Rolle verteilt, später dann mit einem Spachtel aufgezogen. Das geht wesentlich schnell und man bekommt auch eine gleichmäßig dünne Schicht hin.

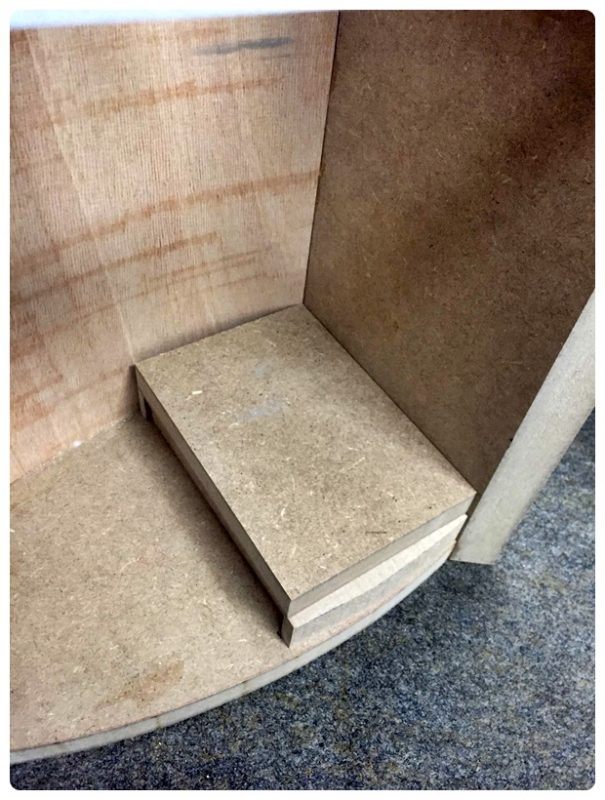

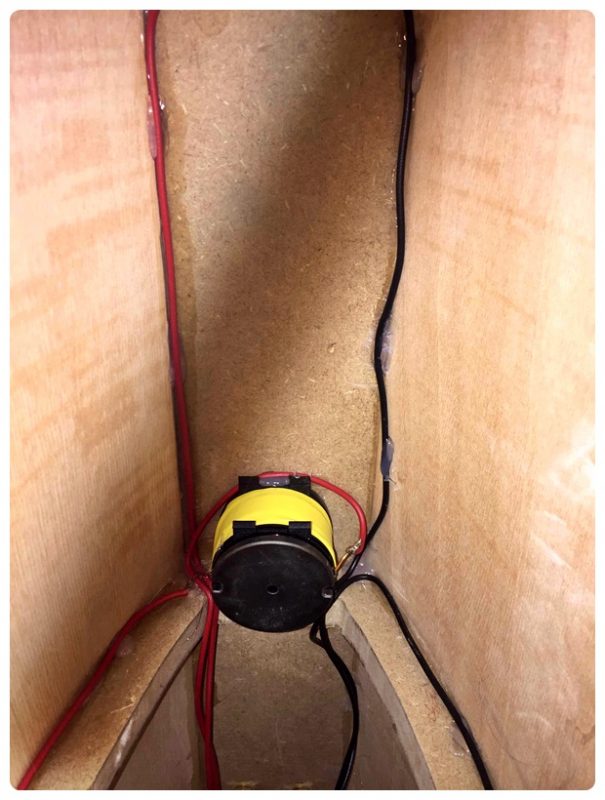

Den Bassreflexkanal habe ich aus ein paar Reststücken zurechtgesägt und unten auf den Boden aufgeklebt. Ich denke, dazu brauch ich nicht mehr schreiben. Höhe und Breite ergeben sich aus dem Ausschnitt in der Schallwand. Die Tiefe war unverändert zum Bauvorschlag von Udo, da ich ja die Höhe und Breite angepasst hatte. Zwei MDF Platten hinter die Öffnung der ER4re geklebt und fertig war das Innenleben.

Nach jeweils 4 Schichten Biegesperrholz sollte dann als Abschluss doch noch eine Lage MDF drauf. Das Sperrholz hätte ich nicht lackieren können, oder nur mit sehr hohem Aufwand entweder schleifen und vorher spachteln müssen.

Nach den Misserfolgen mit dem 3 mm MDF verließ mich der Elan und das Bauprojekt ruhte einige Tage. Parallel ergab sich das Malheur (oder auch nicht), dass wir zu Hause gar keine Lautsprecher mehr hatten und es in der Vorweihnachtszeit den Kindern an Weihnachtsmusik mangelte. Kurzerhand baute ich einen Satz SB 18 ADW. Angetrieben von einem reibungslosen Bau (die Kisten sind eckig und furniert), schöpfte ich neuen Mut und leimte gleichzeitig jeweils ein Brett links und rechts auf einen Rohling auf. Diverse Spanngurte und Schraubzwingen sorgten dafür, dass das MDF augenscheinlich in Form blieb.

Die Ernüchterung folgte am kommenden Tag, als ich die Zwingen und Spanngurte löste. Ein Disaster. Das MDF klebte nur zur Hälfte. Die Rundungen gingen in alle Richtungen. Zum Teil hatte sich das MDF vom Korpus gelöst. Es war der 23.12. und ich hatte keine Lust mehr auf runden Lautsprecherbau. Ich klöppelte die MDF Bretter runter so gut es ging und verschwand völlig deprimiert in den Weihnachtsurlaub. Sollten 3 Monate Bau jetzt zerstört sein? Soll ich das Projekt jetzt beerdigen?

Nein! Dominik hatte noch einen Bandschleifer parat und der erledigte die Arbeit und befreite die beiden Lautsprecher von ihrem hässlichen Gewand. Es machte irgendwie Spaß, mal richtig grob zur Sache zu gehen und sich den Frust von der Seele zu schleifen. Die Schäden des Bandschleifers füllte ich wieder mit Leim und Spänen auf (hier wäre Holzspachtel wesentlich besser geeignet gewesen).

Ich gönnte mir im Januar eine Auszeit und genoss zu Hause den Klang aus den SB 18. Aber dann sollte es weitergehen mit vollem Elan. Die 3 mm MDF Bretter mussten irgendwie als letzte Deckschicht auf die Lautsprecher. Ich versuchte es noch einmal mit rückseitigem Einschlitzen. Die Biegung war ok und zusammen mit meinem Onkel brachten wir mit 4 Händen, diversen Schraubzwingen und Spanngurten das störrische Brett in Form. Ein Tipp von einem Tischler: Die MDF-Bretter vorher anschleifen. Denn dort war eine Folie drauf. Normaler Holzleim dringt nicht durch die Folie. Mit einem Schliff vorab kleben die Bretter wesentlich besser. Diese Folie ist aber wohl nur bei dem Dünnen Material drauf.

Sah gut aus, bis ich auf einmal bemerkte, dass sich unten am Fuß des Lautsprechers ein Teil wieder löste und eine hässliche Wölbung ergab. Mit diversen Abschnitten MDF und weiteren Spanngurten wurde ich diesem Problem Herr. Das Ergebnis am nächsten Tag war allerdings phänomenal. Ich war begeistert!

Die zweite Seite folgte am selben Tag. Ich bekam allerdings Probleme beim Anlegen der Schraubzwingen, die an den Rundungen einfach nicht mehr halten wollten. Gott sei Dank, denn ich nahm sofort Spanngurte zur Hand und mit denen ging es viel einfacher. Lautsprecher Nummer zwei folgte dann einige Tage später in zwei Arbeitsschritten. Unebenheiten am Biegespan wurden mit 2K Holzleim noch einmal begradigt.

Jetzt ging es daran, oben noch zwei Deckel aufzuleimen, damit man später nicht die Klebekanten durch den Lack sieht. Ich kramte meine alte Schablone raus und sägte zwei Deckel aus 3 mm Material zurecht. Nachdem die aufgeleimt waren, erledigte die Oberfräse mit einem Bündigfräser die Anpassung an die Wände. Ich hatte zum ersten Mal die neue Oberfräse von Festool zur Hand – ein Meisterwerk. Mit nur halber Kraft fräste dieses Werkzeug sauber ohne zu murren. Die Führung mit einer Hand – kein Problem. Anschließend sollte die Kante noch mit einem Fasenfräser abgerundet werden. Hier empfiehlt sich nicht die Einhandführung (siehe Outtakes weiter unten). Es war vollbracht! Die Rohkorpusse waren fertig und ich zog um in den heimischen Keller für die Lackierung.

Bevor es an den Lack ging, mussten noch die Neodymmagneten für die Abdeckungen rein. Die Abdeckungen sollten nicht komplett über die ganze Front gehen, also entschied ich mich für den Goldenen Schnitt und sägte mir aus 8 mm Buchensperrholz zwei Rahmen. Dort bohrte ich Löcher für die Magneten und spannte die Rahmen auf die Lautsprecher. So konnte ich die exakten Löcher an den Lautsprechern passend für die Rahmen setzen. Die Magneten versenkte ich etwas, so dass ich noch mit Spachtelmasse drüber gehen konnte. Bei zwei Magneten klappte das nicht ganz, weil die Löcher nicht tief genug waren. Da musste ich dann noch einmal den Magnet ausbohren und einen zweiten Anlauf machen. Während dieser Arbeiten fingen die Sperrholzrahmen an, sich zu biegen und sie wurden unweigerlich zu weiteren Outtakes. Auch Nässen und Einspannen zwischen zwei Schaltafeln half nichts, die wurden krumm und blieben es. Fazit: Baumarktsperrholz funktioniert nicht. Den zweiten Satz Rahmen fertigte ich zwar ganz zum Schluss, aber ich ziehe das hier vor. Ich besorgte Spanplatte in 10 mm und nahm die Sperrholzrahmen als Schablone zum Bohren der Löcher. Fertig gesägt und mit Magneten ausgestatten wurden die Rahmen noch grau lackiert. Als Stoff hatte ich mir hellgrauen Akustikstoff besorgt, den ich dann rückseitig mit einem Elektrotacker auf die Rahmen tackerte. Das Ergebnis ist sehr schön geworden. Damit die Abdeckung der Rundung der Seitenteile folgen, hatte ich die Kanten vorher noch mit der Tauchkreissäge etwas angeschrägt.

Das Finale: Die Lackierung

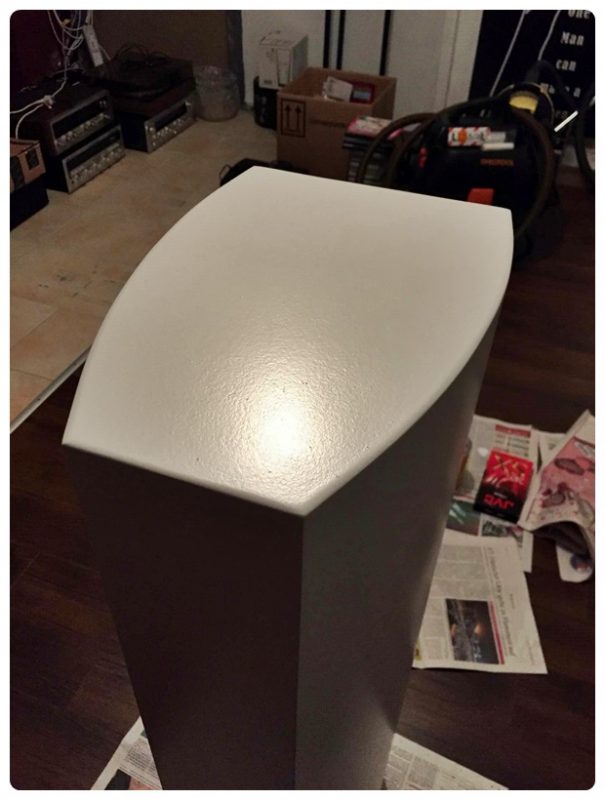

Warum habe ich mich für Acryllack entschieden? Weil der Kunstharzlack bei meinen Quicklys sehr schnell vergilbt ist. Die Verarbeitung war damals sehr gut, aber die Farbe ist nach ca. einem Jahr schon wesentlich dunkler und gelber geworden. Das wollte ich im Wohnzimmer nicht haben. Als Grundierung habe ich den Türen- und Fenstergrund von “Schöner Wohnen” genommen. Darüber wurde ja schon öfter positiv berichtet. Ich habe mit einer Rolle gearbeitet, weil man den Acryllack nicht mit dem Pinsel vernünftig streichen kann. Die Fülleigenschaften sind wirklich gut. Die Lautsprecher habe ich insgesamt 3x grundiert mit einigen weiteren Spachtelmaßnahmen dazwischen. Viele Sachen sieht man erst, wenn Farbe drauf ist und man Tageslichteinfall hat. Nach der zweiten Grundierung habe ich die Gehäuse ins Wohnzimmer geschleppt und unter realen Bedingungen begutachtet. Dann sieht man schon den Lichteinfall und erkennt evtl. Schwachstellen.

Leider hat sich herausgestellt, dass auf der einen Seite sich wohl beim Einzwingen eine MDF Leiste etwas in das 3 mm MDF gedrückt hat. Jedenfalls war unter Tageslicht ein leichter Schatten zu erkennen. Daher musste ich die eine Seite noch einmal nachspachteln. Ansonsten sahen die übrigen Flächen schon sehr gut aus. Nach der dritten Schicht Grundierung hatte die Oberfläche allerdings eine extreme Orangenhaut. Ich habe die Grundierung dann mit dem Excenterschleifer schön glatt geschliffen. Natürlich war die Grundierung dann an den Kanten wieder ab. Der Acrylack wird aber so hart, dass er von Hand kaum schleifbar ist. Außerdem setzt sich das Schleifpapier so schnell zu, dass man immer nur kleine Abschnitte schleifen kann. Jetzt folgte der Decklack.

Ich entschied mich für den Buntlack von “Schöner Wohnen” in altweiss. Auch den Decklack habe ich mit der Rolle aufgetragen. Es gibt für Acryllack spezielle Rollen, die fusselfrei sind. Damit lässt sich sehr gut arbeiten. Es folgten zwei Schichten übereinander mit einem Zwischenschliff mit 240er und 400er Papier. Der Buntlack verlief besser als die Grundierung, dennoch ist es kein Vergleich zu Kunstharzlacken. Der Zwischenschliff ist zwingend notwendig.

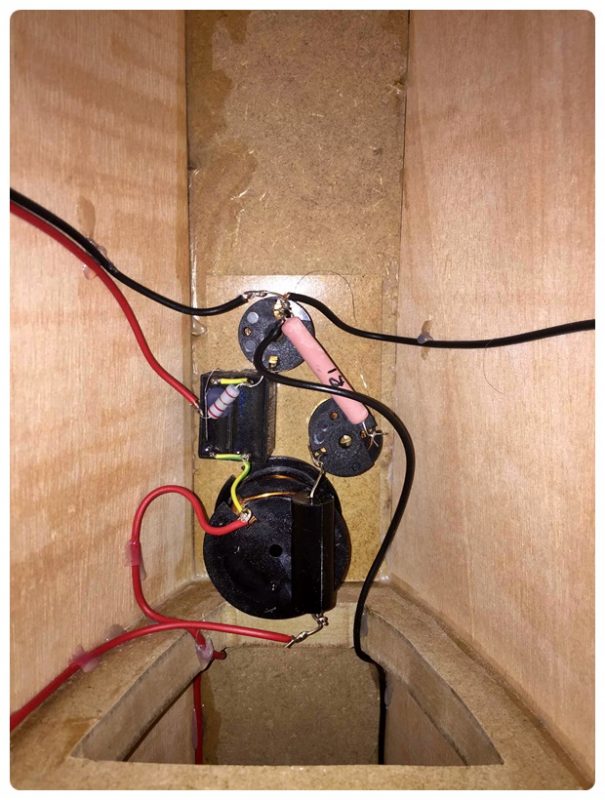

Parallel lötete ich schon einmal die Weichenbauteile zusammen. Es folgte der dritte und finale Anstrich. Beim letzten Anstrich ging eine Seite völlig in die Hose. Der Lack trocknete wahnsinnig schnell (zu geringe Luftfeuchtigkeit im Keller). Ich entdeckte einige Fehlstellen und setze mit der Rolle noch einmal an auf den halb angetrockneten Lack – AUTSCH, das war ein Fehler. Man darf nicht auf den halb angetrockneten Lack rollen. Auch weiteres Auftragen von frischem Acryllack macht das Lackierbild nicht besser. Die Folge war, dass ich am folgenden Tag noch einmal die ganze Seite von Hand abgeschliffen und neu lackiert habe. Das Ergebnis war aber auch nicht zufriedenstellend. Dafür hatte ich drei mögliche Ursachen erforscht: der Restlack in der Dose war evtl. schon zu trocken, die alte Rolle löste sich langsam auf und fing an zu fusseln, insgesamt zu trockene Raumluft. Daher musste ich das Ganze noch einmal machen und habe mit frischem Lack und frischer Rolle eine neue Schicht aufgetragen. Vorab hatte ich den Raum noch einmal mit einem Wasserzerstäuber ordentlich angefeuchtet, so dass die Luftfeuchtigkeit schön hoch war. Das Ergebnis war nicht 100% perfekt, aber sicherlich mehr als wohnzimmertauglich.

Jetzt musste noch die Technik rein: Lautsprecher Nr. 1 wurde mit der Weiche versorgt und die Kabel im Lautsprecher mit Heißkleber an den Wänden festgeklebt. Die Matte Sonofil wurde in drei Teile zerlegt, weil ich sie natürlich aufgrund der Verstärkungen sonst nicht einteilig in den Lautsprecher bekommen hätte. Dann habe ich die Löcher für die Schrauben angezeichnet und vorgebohrt. Für das Loch der Kabel des ER4 habe ich zum Stopfen einen Kitt benutzt. Der ist weich wie Knetmasse und härtet dann später langsam aus. Den ER4 habe ich wie von Udo beschrieben mit einer Lüsterklemme angeschlossen, die beiden TMT angelötet und die Kabel sauber verstaut, reingeschraubt fertig. Die erste Doppel 7 spielte dann im Duett mit einer SB 18. Erster Eindruck: Wo sind die tiefen Töne? Ich blieb ganz entspannt und baute am nächsten Tag den zweiten Lautsprecher zusammen, räumte auf und ließ die Chassis ein paar Songs spielen. Das Ganze muss sich ja erst einmal etwas beweglich machen – schließlich lagen die Chassis ja 5 Monate in meinem Keller rum.

Der Klang

Die Doppel 7 spielt wie erwartet sehr entspannt, zurückhaltend, nicht aufdringlich, aber natürlich in der Bluesklasse. Wie aus anderen Klangberichten schon bekannt, sind es gerade die Stimmen, die der ER4  anders wiedergibt. Wahnsinnig feine Auflösung. Ruhige Gesangpassagen sind eine wahre Freude. Man hört jeden Atemzug. Gepaart mit Gitarre oder Klavier ist es grandios und man sinkt in das Sofa und genießt. Meine Cantons sind schon lange weg, aber ich kann mich daran erinnern, dass ich häufig nach einiger Zeit Musikhörens das Verlangen hatte, den Lautstärkeregler herunterzudrehen, weil die hohen Töne nervten. Bei der Doppel 7 habe ich das Gefühl nicht und kann stundenlang auch bei höherem Pegel Musik hören. Die Raumsituation ist bei uns nicht perfekt, dennoch gefällt mir der Klang außerordentlich gut. Die drei Chassis harmonieren perfekt zusammen und keines ist zu aufdringlich.

anders wiedergibt. Wahnsinnig feine Auflösung. Ruhige Gesangpassagen sind eine wahre Freude. Man hört jeden Atemzug. Gepaart mit Gitarre oder Klavier ist es grandios und man sinkt in das Sofa und genießt. Meine Cantons sind schon lange weg, aber ich kann mich daran erinnern, dass ich häufig nach einiger Zeit Musikhörens das Verlangen hatte, den Lautstärkeregler herunterzudrehen, weil die hohen Töne nervten. Bei der Doppel 7 habe ich das Gefühl nicht und kann stundenlang auch bei höherem Pegel Musik hören. Die Raumsituation ist bei uns nicht perfekt, dennoch gefällt mir der Klang außerordentlich gut. Die drei Chassis harmonieren perfekt zusammen und keines ist zu aufdringlich.

Ich kann alles bestätigen, was in anderen Bauberichten über den Klang geschrieben wird, vor allem, dass man seine Musiksammlung neu entdeckt und Sachen hört, die vorher nie da gewesen sind. Instrumente, die vorher eher mittig im Raum standen, haben auf einmal eine ganz andere Position. Trotz der geringeren Membranfläche der TMT im Vergleich zur Duetta geht es doch mächtig tief runter. Absolut fantastisch!

Dominik war natürlich auch gespannt auf den Klang und brachte zur Hörsession eine tolle Auswahl an CDs mit. Alles wunderbare Aufnahmen und viele, die ich noch gar nicht kannte. Ich habe mittlerweile so manchen Abend bis spät nach Mitternacht auf der Couch gesessen und mir die Ohren streicheln lassen von der Doppel 7.

Fazit: Duetta zu groß, die Top zu klein – also Doppel 7!

Outtakes

Hier will ich noch einmal von ein paar Pannen berichten, aus denen ich eine Menge gelernt habe und die Ihr euch evtl. sparen könnt:

3 mm MDF ist störrischer, als man denkt. Biegen geht wohl am Besten mit einer Negativform oder man benötigt mehr Spanten als ich es hatte, um mit mehreren Spanngurten Druck ausüben zu können. Ich hatte nur 4 Andruckpunkte (Deckel, Boden und zwei Spanten). Das MDF hat sich dazwischen wieder aufgebogen.

Auch geschlitztes 3 mm MDF wird nicht ganz rund. Wer es 100% perfekt rund haben möchte, muss anschließend schleifen. Man muss aber schon sehr genau hinsehen und mit grellem Lichteinfall rechnen, um die kleinen Kanten zu entdecken. Wird im Hausgebrauch niemals auffallen.

Freihändiges Führen der Oberfräse mit Absaugung kann schnell zu Macken führen. Immer aufpassen und lieber zu langsam, als zu schnell. Das Staubsaugerrohr ist meistens irgendwann im Weg und führt zu einer Unterbrechung im Bewegungsfluss oder lässt die Fräse leicht ankippen.

Fugenleim und Schleifstaub ist kein Ersatz für 2K Spachtelmasse: Der Leim lässt sich unglaublich schwer schleifen. 2K Holzspachtelmasse ist da viel einfacher zu schleifen und härtet auch schneller aus. Man kann nach ca. 1 Stunde schon schleifen.

Beim Versenken der Magneten in der Schallwand daran denken, dass noch genügend Spachtelmasse oben drauf muß. Aber vorher prüfen, wieviel Kraft die Magneten haben, also auch nicht zu tief einsetzen.

Sperrholz ist nicht geeignet für Bauteile, die sich nicht verziehen dürfen (bei mir die Abdeckungen). Gerade das Baumarktsperrholz wird auch falsch gelagert, daher ist es schon häufig krumm, bevor es aus dem Laden kommt. Spätestens bei sich ändernder Luftfeuchtigkeit und Temperatur fängt es an sich zu biegen.

Acryllack trocknet wahnsinnig schnell: Daher sollte man versuchen, die Luftfeuchtigkeit im Lackierraum möglichst hoch zu bekommen. Der Raum darf auch nicht zu kalt sein. Den Lack ruhig vorher auf den Heizkörper stellen. Warmer Lack verläuft noch etwas besser. Das Werkstück auch vorher in den warmen Raum stellen, sonst kühlt der Lack zu schnell ab beim Auftragen und trocknet noch schneller.

Mit der Rolle nicht so oft über die Farbe rollen – gibt noch mehr Lufteinschlüsse.

Lack nicht in der Dose schütteln zum Vermischen. Das gibt ganz viele kleine Luftbläschen, die auch nicht wieder herauskommen. Beim Lackieren bleiben sie in der Farbe.

Wer nicht weiß lackieren möchte, der greift besser zu einem Kunstharzlack. Der trocknet nicht so schnell und verläuft wesentlich besser (fast keine Orangenhaut).

Kay

Zum Nachfolger BelAir Doppel 9 aktiv im Online-Shop

Zum Nachfolger BelAir Doppel 9 passiv im Online-Shop

Ich habe vor etwa vier Jahren meine ersten Lautsprecher bei Udo geordert und bin seitdem passionierter Lautsprecherbauer. Auf meine Doppel

Gemächlich ist die beste Gangart, wenn man einen Gipfel erstürmt. Daran habe ich mich schon damals gehalten, als ich noch

Wie alles begann Angefangen hatte alles mit der Elip 2, die ich damals für meine erste eigene Wohnung blind bestellte.

Sehr schöne Umsetzung! So ähnlich sollen meine D7 Center werden. Übrigens zum Lack, sehr glatt bekommt man den mit Schmirgelpads für Autozubehör, sieht aus wie Stahlwolle damit nass Schleifen und man bekommt eine glatte Oberfläche.

mfG Markus

Hallo Markus, Danke für den Tipp, das probiere ich aus. Das Foto im Bericht zeigt Gott sei Dank nur die Grundierung vorm Schliff. Der Decklack ist schön geworden. Aber mit dem Pad bekommt man sicherlich noch eine bessere Oberfläche hin.

“Drama Baby, Drama…” von Stefan bringt es aufn Punkt.

Ich bin beim lesen vom Bericht schon fast selbst verzweifelt. 😀

So viel Arbeit wegen den Rundungen, ich weiß wieso ich nur eckige Kisten baue.

Aber der Bericht und das Endergebnis sind über alles erhaben, sehr schön sind sie geworden dein D7, Hut ab!

mfg

Michael

Moin Stefan und Michael,

Drama Baby trifft es echt sehr gut. Zwischendrin hat mich echt der Mut und die Motivation verlassen. Gott sei Dank ist es am Ende gut gegangen. Zur Not hätte ich neue eckige Kisten gebaut.

Drama Baby, Drama…

Ich glaube, ich mach mir lieber Ideen, wie man mit Ecken und Kanten ansprechende Gehäuse baut, als es mit Rundungen zu versuchen. Vorerst jedenfalls 🙂

Das Ergebnis kann sich jedenfalls sehen lassen. Schön gemacht. Sehr elegant auch mit der dezenten Frontabdeckung.

Glückwunsch und weiterhin viel Freude daran!

P.s. Den “zwischendurch mal eben SB18” Bericht kannte ich schon lange. Schön, das ich jetzt auch die andere Seite kennenlernen durfte. Echt spannende Kombination der Berichte 🙂

Hallo Kay, wunderschön! In Kombination mit dem Wohnzimmer einfach nur perfekt.Nicht zu groß, nicht zu klein. Ich denke mal mehr WAF geht nicht.

Hallo Kay.

Schicke Lautsprecher hast Du geschaffen.

Wünsche Dir viele entspannte Stunden und Jahre damit.

Gruß Martin

Glückwunsch zu Deinen Doppel 7! Absolut passend für Dein Wohnzimmer, das ist Selbstbau!

Vielen Dank besonders für die Hinweise zum Biegen da ich gerade auch mit gerundeten Formen für mein nächstes Projekt schwanger gehe.

Gruß Dino