Chorus 71 – Klaus traut sich

Ich bin durch Zufall „beim Rumsörfen“ auf die Seiten von Udo im Internet gestoßen, auf der Suche nach einer Alternative

Vorgeschichte:

Ich denke, mein Selbstbau-Werdegang beginnt wie der so vieler anderer hier; unzufrieden mit den COTS (commercialoftheshelf) Produkten, in meinem Falle ein 5:1 inclusive AVR – nicht genügend Klangvolumen … Internetsuche … Selbstbauseite … Kontakt mit Udo … und … ein Blindkauf der SB 18. Keine grossartige Selbstbauleistung, nur die Höhe der Lautsprecher an mein Lowboard angepasst und somit die Tiefe etwas verringert, mit Wandfarbe bepinselt und fertig. Diese hatten mir anfangs an einem AVR, nach meinem Umzug an einem Pioneer Stereoverstärker jahrelang sehr gute Dienste geleistet. Mein Vater war auch begeistert, und so entschloss ich mich, ihm ein Geschenk zu machen. Wieder SB18, aber diesmal handwerklich etwas herausfordernder. Standboxen sollten daraus werden. Um auf die nötige Höhe (ohne Blindvolumen) zu kommen, wurde die Breite und die Tiefe aufs Minimum reduziert und die Seiten leicht gebogen. Dies brachte ein kleines Problem zum Vorschein: kein Platz mehr für den Reflexkanal?! So wurde dieser kurzerhand in den Sockel verfrachtet, welcher die nötige Tiefe hatte. Ein sehr schönes Gemeinschaftsprojek tmit meinem Vater! Leider gibt es keine guten Fotos von diesem Projekt. Ob das Design klangliche Auswirkungen hat, kann ich mit meinen Laienohren leider nicht beurteilen. Ich kann nur soviel dazusagen: an einem Cambridge Audio Stereoverstärker der unteren Preisklasse beschallen sie das Wohnzimmer meiner Eltern um Grössenordnungen besser als die vorherigen 3-Wege Standboxen.

SB 240 (SmurfBlaster 240):

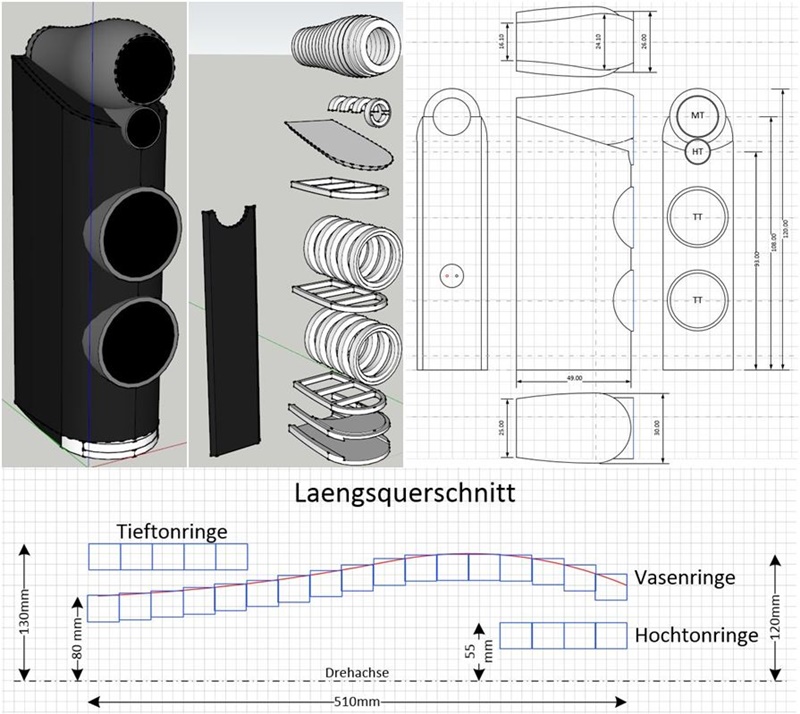

Nach jahrelanger Selbstbauflaute erwachte wieder einmal der Basteltrieb. Entweder Upgrade auf die SB36 oder SB240 oder ein Neubau der SB417? Kurze Informationsbeschaffung bei Udo und der Entschluss zur SB240 stand fest. Wieder einmal ohne Hörprobe bestellt. ABER…wie sollten sie aussehen? Ich suchte diesmal auch nach etwas handwerklicher Herausforderung. Nach langer Internetrecherche kristallisierte sich immer mehr eine etwas rundere Form der Lautsprecher heraus. Sketchup … Entwurf … verworfen … neuer Entwurf … verworfen … weiter recherchieren. Endlich stiess ich im Internet auf ein Design welches mich ansprach (High-end Lautsprecher einer sehr renommierten Marke aus England). Wegen der etwas komplizierteren Form wurden nur Annäherungsformeln für die Volumsberechnung verwendet. Durch wiederholtes Hin- und Herrechnen wurden die Abmessungen meines Entwurfes festgelegt. Etwas unschlüssig, ob die Weichen angepasst werden müssten, wieder einmal bei Udo Rat eingeholt. Keine Anpassung nötig und Zitat von Udo: „sehr ambitioniert aber machbar.“ Juhuu!

Der Plan war folgender: der Korpus sollte gebogen und auf einem Sockel aus MDF aufgesetzt werden, die Zylinder der Basslautsprecher und die „Vase“ der Mitteltöner sollten aus MDF-Ringen entstehen, welche aussen anschließend geglättet werden sollten. So weit, so gut. In den Baumarkt gefahren und MDF anthrazit in 30 mm Stärke im Ausmass eines Mittelklassewagen-Kofferraumes ergattert. Daraus entstand unter grosser Lärmeinwirkung sehr viel schwarzer Staub. Das Nebenprodukt dieser Aktion waren schwarze MDF Ringe in den ungefähren nötigen Abmessungen. Dies gestaltete sich etwas langwieriger als erwartet, da ich sehr viele Ringe benötigte: 5 pro Tieftöner + 17 pro „Vase“ + 3,5 pro Hochtöner. Das macht total 61 MDF-Ringe zwischen 110 und 260 mm Durchmesser.Leider wurde es mir zu langwierig, und ich habe die Oberfräse gegen die Stichsäge eingetauscht, wodurch die Ringe nur mit ein wenig Fantasie als Rund bezeichnet werden konnten. Nichts desto trotz wurden daraus die Zylinder und Vasen geklebt.

Anmerkung: Wenn man hier sehr gewissenhaft und mit einem Fräszirkel arbeitet, hat man es anschliessend leichter beim Zusammenkleben und Mittelpunkte finden! Ausserdem hat man weniger Schleifarbeit, um gleichmässige Formen zu bekommen!

Anschließend wurde aus je zwei 30 mm starken MDF Platten die Sockel gefertigt. Die Außenform wurde mit der Stichsäge geschnitten. Von der unteren Platte wurde der grösste Teil zerstaubt, bis nur mehr der Lautsprecherboden mit Wänden hinten und an der Seite (alles 19 mm) übrigblieb. Der obere Teil wurde bis auf die 19 mm starken Seitenwände und den Reflexkanal mit der Stichsäge vorgeschnitten und mit dem Kopierfräser dem unteren Teil des Sockels angepasst. Der Reflexkanal wurde auf eine Materialdicke von 16 mm ausgefräst. Oben wurden die Seiten um 6 mm abgetragen um einen Anschlag für die Korpuswände zu erhalten. Nach dem Verbinden der beiden Teile war der Lautsprechersockel fertig und … es sah aus wie ein „Klodeckel“.

Nun ging es erstmal an den Korpus. Aus 22 mm MDF wurden die Verstrebungen erstellt (3 pro Lautsprecher). Wie üblich mit der Stichsäge die Form der ersten Verstrebung sehr gewissenhaft ausgeschnitten. Die restlichen fünf wurden außen mit dem Kopierfräser der ersten Verstrebung angepasst und innen mit der Stichsäge ausgeschnitten. Anschließend wurden sie auf zwei Latten in korrekter Höhe festgeschraubt, um eine stehende Form zum Biegen zu erhalten. Als Biegeholz wurde 7 mm starkes Flexply verwendet, welches laut Beschreibung, theoretisch bis zu einem Radius von 150 mm trocken gebogen werden kann. Zwei dieser Platten wurden zum Test ohne Leim um die Biegeform gebogen. Dies liess sich unter knarzenden Kommentaren des Holzes auch bewerkstelligen. Fazit: durch den Halbkreis vorne (Radius: 150 mm) und den nur leicht gebogenen Seiten brachten die Spanngurte nicht genügend Kraft an den Seiten auf, um diese an die Form anzupressen. Nach dem Erstellen einer Spannhilfe wurde der Test wiederholt und siehe da, es passte. Nun wurden die Platten vollflächig mit Leim bestrichen und die gesamte Prozedur wiederholt. Bei diesen grossen Flächen sollte man allerdings genügend Spanngurte zur Hand haben, um das Holz im Zaum zu halten, auch wenn es sich mit gelegentlichem Knacksen beschwert.

Anmerkung: Beim Biegen sind 4 Hände hilfreicher als 2!

Nach ausreichender Trocknungszeit (mehr als zwei Tage) wurden die Gurte und Hilfsmittel entfernt, der Lautsprechersockel hinzugefügt und der obere Rand des Korpus mit der Stichsäge auf ungefähre Höhe gebracht. Eine optische Inspektion des Holzes war nun angebracht um etwaige mechanische Auswirkungen der akustischen Untermalung des Holzes zu finden. Im Grossen und Ganzen sah die Oberfläche nicht so schlecht aus, man konnte allerdings am engen Radius vorne leichte Risse aussen feststellen. Die Innenplatte hatte an der Innenseite keine Risse. Nach kurzem Nachdenken wurde beschlossen, trotzdem weiterzuarbeiten, da die Risse sehr fein sind, nicht durch beide Schichten durchreichen und zusätzlich aussen noch eine Platte aufgebracht wird. Dies sollte für ausreichende Dichtheit sorgen, vor allem da die letzte Platte ebenso mit vollflächiger Leimschicht befestigt wird.

Intermezzo:

Im Zuge des Lautsprecher-Upgrades wollte ich auch ein Verstärker-Upgrade durchführen, da mein treuer Pioneer eventuell etwas schwach für die 240er werden könnte. Wieder einmal lange Internetsuche und nach einigem Überlegen entschlossen: der Selbstbaugedanke muss durchgezogen werden! Durch die Hilfe einiger Forumsmitglieder (an dieser Stelle ein Dank an die Hilfestellungen und Fotos) für eine SymAsym-Dualmono-Endstufe entschlossen, ging es an das 2. Projekt (jetzt war mittlerweile Winter und an Elektronik zu basteln war im Wohnzimmer angenehmer, als den Raum mit Holzarbeit zu verschmutzen). Nach 2 Anläufen war die Endstufe fertig und durfte seine Arbeit vorerst an den SB 18 beginnen.

Intermezzo Ende.

Mittlerweile wurde es draußen wieder wärmer und die angefangenen Lautsprecherteile begannen sich zu langweilen. Somit wurde die Arbeit am großen Projekt wieder aufgenommen. Zuerst wurde noch ein Bandschleifer besorgt, der das Geräteselbstbau-Ensemble vervollständigte. Mit diesem wurde zuerst der Übergang des Sockels zum Korpus geebnet.

Nach sehr langem Tüfteln (und vielen verworfenen Ideen), wie man denn die Zylinder gleichmässig rund bekommt, wurden einige Versuche mit dem Bandschleifer durchgeführt. Danach stand der Beschluss fest: eine Holzgrundplatte mit Loch für die Drehachse und im definiertem Abstand den Bandschleifer fixiert. Dem ersten Zylinder ein Loch in der Mitte spendiert, Achse (8mm Gewindestange) durch und auf der Holzplatte positioniert. Bandschleifer angeworfen und das Werkstück (mehr oder weniger) gleichmässig im Kreis gedreht. Nach mehreren Runden kam ein passables Ergebnis zum Vorschein.

Der Vorgang wurde mit den restlichen fünf Zylindern wiederholt. Nun kam die größte Herausforderung. Wie zum Teufel soll ich die „Vasen“ in Form bringen? Wieder einmal viel Denk- und Versuchsarbeit. Unter anderem auch, die „Vasen“ mit einer Bohrmaschine anzutreiben und mit Schleifpapier zu glätten, welches nach kurzem Versuch wieder verworfen wurde. Das Ergebnis war dann den „Vasen“ vorne und hinten Löcher für die Drehachsen zu verpassen, den Bandschleifer mit der Schleifseite nach oben am Tisch zu montieren und die „Vasen“ freihändig an die Form anzunähern. Durch die Achsen vorne und hinten hatten sie in radialer Richtung Bewegungsfreiheit und begannen sich zu drehen, sobald sie am Bandschleifer aufgesetzt wurden…gebremst wurde diese Bewegung durch die Finger.

Hierbei ging sehr viel Zeit verloren. Um eine der „Vasen“ in eine passable, mehr oder weniger gleichmäßige Form zu bringen, verging ein ganzer Arbeitstag. Dasselbe mit der zweiten „Vase“ wiederholt und versucht, sie der ersten anzugleichen (mit freiem Auge … oder … Daumen mal Pi). Dieser Prozess der Problemlösung nahm einige Monate und unzählige Freunde in Anspruch und ergab sicher nicht die beste, aber mit meinen Arbeitsmitteln die brauchbarste Lösung.

In der Zwischenzeit wurden beim Korpus alle möglichen Ritzen, Ecken und Kanten mit Leim aufgefüllt, verspachtelt und verschmiert, um eventuelle Undichtheiten vorzubeugen. An den Basszylindern wurde die Vorderseite auf die entsprechende Lautsprechergrösse ausgefräst (inklusive Versenkung).

Anmerkung: Um die Mitte der Zylinder am Korpus zu finden und diese wirklich mittig zu verbauen, wäre es einfacher gewesen, die Vorderseite der Zylinder noch nicht auszufräsen, sondern erst im fertigen Zustand!

Die letzte Schicht am Korpus sollte eine 3 mm MDF Platte bilden. Nachdem die Form ja schon vorhanden ist, schien dies nicht kompliziert. Platte kaufen, biegen, kleben und warten. OK, bis zum Biegen kam ich, dann war es eher brechen als kleben. Neue Erkenntnis: 3 mm MDF kann trocken nicht auf einen Radius von 150mm gebogen werden. Lösung: Sprühflasche mit Wasser füllen und die Platte gleichmässig befeuchten und biegen. Das hat funktioniert! Jetzt nur mehr mit Kleber vollstreichen, um den Korpus biegen, mit Spanngurten im Zaum halten und warten.

Nun ging es an die nächste Herausforderung: den Korpus auszuschneiden und die Zylinder einzupassen. Hierfür wurde die Stichsäge zu meinem besten Freund. Zuerst wurde die Mittellinie an der Front des Lautsprecherkörpers eingezeichnet und auf korrekter Höhe die Mittelpunkte der Lautsprecher. Danach wurde der Zylinderumfang auf ein Papier übertragen und dieses an den Korpus gelegt und der Kreis eingezeichnet. Mit der Stichsäge wurde daraus ein Loch welches oben und unten den Zylinder aufnahm, aber seitlich natürlich zu klein war. Nun wurde der Zylinder eingelegt und das Loch seitlich dementsprechend grösser eingezeichnet und wieder geschnitten. Dieser Schritt wurde so lange wiederholt bis der Zylinder ins Loch passte (leider teilweise mit sehr grossem Spalt). Auf diese Weise wurden alle vier Zylinder der Basslautsprecher eingepasst.Anschliessend wurde der Korpus mit der runden Seite nach unten so senkrecht wie möglich auf einen Tisch gelegt, mit 10 mm Abstandhalter zum Tisch, sodass die Basszylinder am Ende 10 mm aus dem Korpus herausragen. Danach wurden die Zylinder hineingesteckt, mit Hölzchen verkeilt und geleimt. Nach dem Trocknen wurden mit Frässtaub-/ Leimgemisch von außen die Spalten geschlossen und von der Innenseite mit Leim gefüllt. Der nächste Schritt war, die Oberkante der Lautsprecherkörper korrekt zuzuschneiden. Und zwar so, dass hinten eine Gesamthöhe von 1080 mm und vorne von 930 mm entstand. Durch die Unförmigkeit des Korpus war es schwierig, die Oberkante gerade zu gestalten, sodass ein ebenes Brett schräg den Abschluss bilden kann. Mit geraden Latten, langen Bleistiften und ein bisschen Schattenspiel gelang auch dies. Vorne kam noch der Halbkreisausschnitt für den Hochtöner.

Die Oberkante musste noch auf 45 Grad Gehrung geschnitten werden. Dies geschah dann wieder einmal freihändig, selbiges mit der schwarzen MDF Deckplatte. Nach mehrmaligen Nacharbeiten passten die beiden Teile zusammen und wurden permanent verbunden. Anschliessend wurde die entstandene Ritze innen noch mit Frässtaub-/ Leimgemisch aufgefüllt.

Um die „Vase“ mit dem Hochtonzylinder im korrekten Lautsprecherabstand zu verbinden, musste noch etwas Material an den Kontaktstellen abgetragen werden. Es wurden auf einer Holzplatte die Mittelpunkte beider Körper im korrekten Abstand mit Achsen versehen. Danach wurde freihändig mit allen möglichen Schleifutensilien die „Vase“ und der Zylinder an gegebener Stelle so weit abgetragen, bis beide im korrekten Abstand auf den Achsen saßen. Beide Körper wurden mit Leim an den Kontaktstellen verbunden und die Ritzen so weit wie möglich mit Leim aufgefüllt. Um die beiden Volumina zu verbinden, wurde noch ein Kanal in die „Vase“ geschnitten. Die offenen Seiten an der Rückseite des Hochtonzylinders wurden mit kleinen Holzstücken geschlossen. Jetzt musste dieses Gebilde in die Deckplatte der Box eingepasst werden. Ein dünnes Brett wurde als Schablone für den Ausschnitt der Deckplatte für die „Vase“ benutzt. So entstand eine grobe Form, in welche die „Vase“ Stück für Stück eingepasst und die Deckplatte Stück für Stück ausgeschnitten wurde. Als alles soweit ineinander passte, wurde die „Vase“ auf der Mittelachse der Tieftöner in die Deckplatte eingeklebt, sodass Mitteltöner, Hochtöner und beide Tieftöner so gut wie möglich senkrecht auf einer Achse liegen. Wie so oft in diesem Projekt, waren die entstandenen Spalten teilweise sehr gross. Diese wurden mit kleinen Hölzchen und Frässtaub-/ Leimgemisch aufgefüllt und waren somit dicht.

Die deckende 3 mm MDF Platte vom Korpus musste unten noch in Form gebracht werden und zwar so, dass, wenn man die Lautsprecher von der Seite betrachtet, eine Schräge entsteht, welche genau über die Ecke des Reflexkanales verläuft. Dies wurde wieder einmal Daumen mal Pi, freihändig mit Latten, Schatten und einem Messer erledigt. Anschliessend wurden die Zwischenräume der MDF Platte zum Korpus mit Leim gefüllt. Nun fehlte noch die Rückseite des Lautsprechers, um die Grundform zu vervollständigen. Das war keine grosse Hexerei, geschnitten, eingepasst, geklebt und anschliessend mit dem Bandschleifer an den Seiten und oben mit dem Korpus geebnet.

Jetzt konnten auch die restlichen Lautsprecheröffnungen gefräst werden. Die Achslöcher an den Rückseiten der “Vasen“ wurden mit schon oft erwähntem Gemisch geschlossen. Entstandene Fugen wurden noch mit Holzkitt bearbeitet und anschließend geschliffen.

Über den gesamten Verlauf des Projektes war mir noch nicht klar, welches Oberflächenfinish es werden sollte. Es gab natürlich Ideen, aber die änderten sich laufend. Allerdings, nachdem ich so oft mit dem besagten Gemisch zu tun hatte (schwarzer Frässtaub und Leim) keimte die Idee alle schwarzen MDF Teile der Lautsprecher mit ebendiesen als Finish zu behandeln. Dies erzeugt eine schwarze, raue, ungleichmässige Oberfläche, die meines Erachtens nach, einen gewissen Steinlook hat. Gesagt, getan.

Anmerkung: Wenn zu wenig schwarzer Frässtaub im Gemisch ist, wird die Schicht nicht deckend und man muss zwei bis dreimal beschichten. Es ist anzuraten, sich das Mischverhältnis zu merken und gleich zu lassen, da sonst die Oberflächen unterschiedlich aussehen.

Nun ging es daran die Lautsprecher einzupassen: Tieftöner … passen, Mitteltöner … passen, Hochtöner … schei … passen nicht! Die Löcher waren um 2 – 3 mm zu klein. Was tun? Kein Mittelpunkt für einen Fräszirkel mehr, kein Anschlag, nichts. Idee eines Freundes: kleinen Fräser nehmen (ca. 1,5mm breiter als sein Schaft) tiefer ansetzen und den Schaft als „Kopierring“ zu verwenden. Dann bleibt oben ein 1,5mm Rand stehen welcher dann mit dem Kopierfräser abgenommen wurde. Dieser Vorgang wurde zweimal pro Hochtöner wiederholt und siehe da, es passt. Der Freund war dann auch noch so nett und hat mir aus 3 mm Aluminium zwei Kreisplatten gefräst, welche hinten als Terminal dienen sollten. Nachdem die Platten versenkt und alle Löcher gebohrt waren, konnte es schon ans Verkabeln der Lautsprecher gehen.

Endlich! Nach einem knappen Jahr seit Beginn der Planung wurde es langsam Zeit. Zum Frequenzweichen löten möchte ich hier nichts schreiben, es ging gut von der Hand, und sie wurden nach Udos Plan auf 3 mm MDF mit Heisskleber befestigt. Die Bassweiche wurde auf die Strebe zwischen den Tieftönern an der Rückseite befestigt, die der Hoch- Mitteltöner wurde an der obersten Strebe an der Rückseite befestigt. Danach wurde im Lautsprecher durch die Tieftonöffnungen gelötet. Was für eine blöde Idee!

Anmerkung: Die Frequenzweichen außerhalb des Lautsprechers mit Überlänge (vor-)verkabeln und dann erst einkleben!

Eine Öffnung Richtung Hoch- Mitteltöner gebohrt, Kabel durchgelegt und mit Heisskleber verschlossen. Löcher für die Lautsprechermontage vorgebohrt, Dämmmaterial verteilt, Lautsprecher verlötet und eingebaut. Für die Standhaftigkeit sollten vier höhenverstellbare Möbelfüsse sorgen, welche mit Einschlagmuttern montiert werden. Das MDF hatte sich jedoch geweigert, die Einschlagmuttern aufzunehmen und es hat sich lieber das Metall verbogen als das MDF. Somit wurden die Zacken der Muttern begradigt und diese einfach nur in das MDF geklebt. Hält, ist stabil und die Lautsprecher stehen.

Eine Öffnung Richtung Hoch- Mitteltöner gebohrt, Kabel durchgelegt und mit Heisskleber verschlossen. Löcher für die Lautsprechermontage vorgebohrt, Dämmmaterial verteilt, Lautsprecher verlötet und eingebaut. Für die Standhaftigkeit sollten vier höhenverstellbare Möbelfüsse sorgen, welche mit Einschlagmuttern montiert werden. Das MDF hatte sich jedoch geweigert, die Einschlagmuttern aufzunehmen und es hat sich lieber das Metall verbogen als das MDF. Somit wurden die Zacken der Muttern begradigt und diese einfach nur in das MDF geklebt. Hält, ist stabil und die Lautsprecher stehen.

Bevor noch das Finish der Lautsprecher fertig war, konnte ich es nicht mehr erwarten und sie wurden in das Wohnzimmer eines Freundes verfrachtet und an seine Elektronik angeschlossen (Accuphase Vorverstärker plus Röhrenendstufe). Mit grossem Bangen auf die ersten Töne gewartet … und siehe da! Alles spielt, wie es soll! Genial! Über den Klang möchte ich nicht viel schreiben, außer dass ein Duetta besitzender Freund meine Kreationen an dieser Kette auch belauschte und doch auch begeistert war! So viel zur Genugtuung, jetzt das Finish.

Hier habe ich mich nach langem Hin und Her schlussendlich für eine Folie (3M selbstklebende Möbelfolie) im Hammerschlaglook entschieden. Als Primer und Folie geliefert waren, standen wir vor dem Rätsel die Ausschnitte der Lautsprecher möglichst gleichmässig und genau auf die Folie zu übertragen, sodass keine Spalten zwischen Folie und den Lautsprecherzylinder zu sehen sind. Annäherungsweise wurde diese als Ellipsen identifiziert und mit einem selbstgebauten Ellipsenzirkel auf einem grossen Bogen Papier übertragen. Dieser wurde auf den Korpus platziert und die Abstände, die zu groß waren, in mm notiert. Anschließend wurde die Schablone auf die Folie unter Berücksichtigung der Notizen wieder einmal freihändig übertragen. Folie trocken aufgelegt und … es passt! Korpus mit Primer getränkt, 5 Minuten gewartet und die Folie von der Mitte her unter viel Druck und Spannung mit Tüchern angedrückt. Leider entstand eine (un)gewollte Falte im oberen Bereich einer Seite, aber der Rest funktionierte prima. Speziell dadurch, dass einige Personen anwesend waren und wir zu viert, teilweise zu fünft, arbeiten konnten. Das hilft beim Folienauftrag ungemein. Am nächsten Tag wollte ich das Werk begutachten und war schockiert. Es hatten sich über Nacht Luftblasen unter die Folie geschlichen! Dem guten Rat eines Freundes folgend, habe ich mit Tuch und Fön die Blasen gefoltert. Es verlangte zwar etwas Überzeugungsarbeit, aber ich konnte die Blasen dennoch überreden sich (hoffentlich) für immer zu verabschieden (bis zum heutigen Tage keine Blasen in Sicht).

Hier habe ich mich nach langem Hin und Her schlussendlich für eine Folie (3M selbstklebende Möbelfolie) im Hammerschlaglook entschieden. Als Primer und Folie geliefert waren, standen wir vor dem Rätsel die Ausschnitte der Lautsprecher möglichst gleichmässig und genau auf die Folie zu übertragen, sodass keine Spalten zwischen Folie und den Lautsprecherzylinder zu sehen sind. Annäherungsweise wurde diese als Ellipsen identifiziert und mit einem selbstgebauten Ellipsenzirkel auf einem grossen Bogen Papier übertragen. Dieser wurde auf den Korpus platziert und die Abstände, die zu groß waren, in mm notiert. Anschließend wurde die Schablone auf die Folie unter Berücksichtigung der Notizen wieder einmal freihändig übertragen. Folie trocken aufgelegt und … es passt! Korpus mit Primer getränkt, 5 Minuten gewartet und die Folie von der Mitte her unter viel Druck und Spannung mit Tüchern angedrückt. Leider entstand eine (un)gewollte Falte im oberen Bereich einer Seite, aber der Rest funktionierte prima. Speziell dadurch, dass einige Personen anwesend waren und wir zu viert, teilweise zu fünft, arbeiten konnten. Das hilft beim Folienauftrag ungemein. Am nächsten Tag wollte ich das Werk begutachten und war schockiert. Es hatten sich über Nacht Luftblasen unter die Folie geschlichen! Dem guten Rat eines Freundes folgend, habe ich mit Tuch und Fön die Blasen gefoltert. Es verlangte zwar etwas Überzeugungsarbeit, aber ich konnte die Blasen dennoch überreden sich (hoffentlich) für immer zu verabschieden (bis zum heutigen Tage keine Blasen in Sicht).

Anmerkung: Beim Folie kleben mit Heissluft arbeiten, um Blasenbildung zu vermeiden!

Die Folie wurde überall ca. 10mm unter den Rändern am Holz mit einem Messer abgeschnitten. Die Übergänge wurden dann noch mit oben genannten Staubgemisch kaschiert und fertig (mittlerweile flossen unzählige Liter Holzleim in dieses Projekt).

Das einzige, das noch zu tun blieb, die Lautsprecher in die Freiheit ihres natürlichen Lebensraumes zu entlassen und an meine Zuspielkette zu schliessen. Seit ein paar Tagen beschallen sie an meiner Cambridge Audio DacMagic 100-SymAsym- Kombination mein Wohnzimmer. Auch hier bin ich vom Klang bei Musik und Film begeistert.

Nach sehr langer Bauarbeit (fast 1 Jahr) habe ich nun endlich ein größeres Projekt fertig gestellt, es funktioniert und sieht nicht so schlecht aus, obwohl ein roter Faden von „freihändig“, „grosse Spalten“, „Daumen mal Pi“, usw. diesen Bericht durchzieht. An dieser Stelle noch einen großen Dank an Udo und an meine Freunde für ihre Geduld, ihre Ideen, ihre Motivation, ihre Hilfe und ihre Werkzeuge.

Hannes

Zur SB 240 im Online-Shop

Ich bin durch Zufall „beim Rumsörfen“ auf die Seiten von Udo im Internet gestoßen, auf der Suche nach einer Alternative

Das Schöne bei einzigartigen Lautsprechern mit unschlagbarem Preis-/ Leistungs-Verhältnis: Deine Freunde wollen „sowas“ auch – absolut nachvollziehbar, wie ich finde.

Im Internet auf der Suche nach beliebten Breitbandlautsprechern bin ich auf die ADW Needle gestoßen. Auch ohne Probehören dachte ich,

Ich glaube Udo muss den Artikel “Man soll aufhören, wenn es am schönsten ist” wieder rauskamen. Mein absoluter Respekt! Glückwunsch und lange Freude mit diesen traumhaften Lautsprechern.

VG Kay

Danke auch euch für das sehr positive Feedback 🙂

Ich hatte mir schon überlegt die Vasen zu drechseln, aber wie du richtig sagtest, man muss mit seinen Mitteln arbeiten und ich hatte leider keinen Zugang zu einer Drechselbank.

Wie geil ist das denn. Das aufwändigste und interessanteste SB240 Gehäuse, das ich bis jetzt sah. Und auch das einzige, dass der relativ großen und ansonsten klobigen SB240 mal einen harmonischern Auftritt verleiht! Gratulation!

Für die “Vase” wäre vermutlich “vorn + hinten Platte drauf, einmal drüberdrechseln und dann die Enden bearbeiten” einfacher gewesen, aber man muss/kann sich ja nur den verfügbaren Werkzeugausstattung beugen, richtig?

Gut gemacht, ich liebe inspirierende Berichte dieser Art!

Super tolles Projekt.Respekt.Andere Farbe oder Rosenholzfurnier und Hochglänzende Oberfläche,hach,wie geil wär das denn.

Komme ins schwärmen.Aber so gut wie sie klingen sehen sie auch aus.Viel spass wirst du sicher ein lebenlang haben.

Hallo zusammen,

Vielen Dank für die lobenden Worte 🙂 und ja, der rest des Wohnzimmers sieht genauso Rustikal aus, und es steht auch ein schwarz matter Holzofen darin :)))

Ich bin mir sicher, dass es für die “Vasen” eine bessere Lösung gibt (die nicht freihändig ist), ist mir leider nur nicht eingefallen.

gruss

hannes

P.S: Dino, ich hoffe nicht dass du nur wegen meinem Bericht jetzt was anderes planst…

Coool, wenn der Rest Deines Wohnzimmers genauso aussieht könnt man meinen das sind 2 Kanononöfen die Dich befeuern.

Gruß Jürgen

Hallo Hannes,

So oder so ähnlich sollte mein nächstes Projekt auch aussehen, da gefällt uns wohl der gleiche Original Lautsprecher. Deine Lösung für die “Vase” finde ich gut soweit war ich noch nicht…

Ne Menge Arbeit steckt da drin und gut beschrieben, Hut ab!

Ich plane jetzt was Anderes.

Gruß Dino

P.S. Ich teste lieber zuerst an nem DTA1 anstatt nem Accuphase, nur zur Sicherheit. 😉

Wow, sehr ungewöhnliche Form, toller Baubericht, und man nimmt das eine oder andere für den eigenen Selbstbaugedanken mit! Danke dafür!

Tag Hannes,

Respekt!

Auch wenn mich die Box optisch nicht anspricht muss ich meinen Hut vor der Arbeitsleistung ziehen! Über ein Jahr basteln… “do ziagtst mad Schuach aus”

Ich bin schon froh wenn ich rechteckige Kisten in vertretbarer Zeit so halbwegs gut zusammen bringen.

mfg

Michael

Hallo Hannes,

DAS ist ja mal eine spannende Machart! Was für eine Arbeit da drin steckt…

Aber das Ergebnis spricht für sich. Unverwechselbar!

Ich bin begeistert. Wirklich toll gemacht.

Liebe Grüße, Stefan