Mareks SB 18 Buche

Wie fange ich an? Ich gehöre zu denen, die sich schwer tun damit, einen Baubericht zu verfassen. Trotzdem fühle ich

Was macht ein Selbstbauer eigentlich, wenn er mit seinen Lautsprechern an der Stereo Anlage vollkommen zufrieden ist? Was, wenn nach den Lautsprechern auch die Elektronik schon die eigene Note trägt. Was, wenn im Kopf gähnende Leere herrscht, nachdem das letzte DIY Projekt zufrieden fertig gestellt wurde? Richtig – er sucht nach Möglichkeiten um ein weiteren Selbstbau zu platzieren. Irgendwo ist schließlich immer Platz…

Ich habe meine Möglichkeit in unserer Küche entdeckt. Eine kleine Kompaktanlage von Panasonic beschallt uns dort, während wir den Kochlöffel schwingen. Soweit so gut, nur irgendwie lässt das kleine Paar Lautsprecher doch einiges an Luft nach oben… Das fällt besonders auf, wenn man aus der Küche ins Wohnzimmer läuft und in beiden Räumen läuft dieselbe Quelle. Genau dann werden die Schwächen der Mini-Breitbänder deutlich. Klar – ein unfairer Vergleich, schließlich spielt bei mir ein Paar SB417.

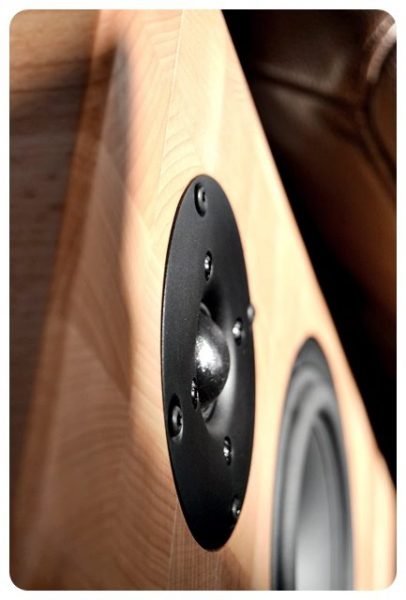

Und da wären wir auch schon beim Grund für diesen Baubericht angekommen: Hinter meinem Rücken nahm meine Freundin Kontakt mit Udo auf, und an Weihnachten 2013 überraschte sie mich mit einem Paar RS 100 PC (Danke für die Hilfe – auch von meinem Mädchen!). Also setzte ich mich hin, plante die Gehäuse, berechnete BR-Rohre, -Schlitze, und zeichnete viele kleine Details. Fronten aus Alu, oder massivem Holz? Lackieren oder furnieren? Schmal oder breit? Hoch oder tief?

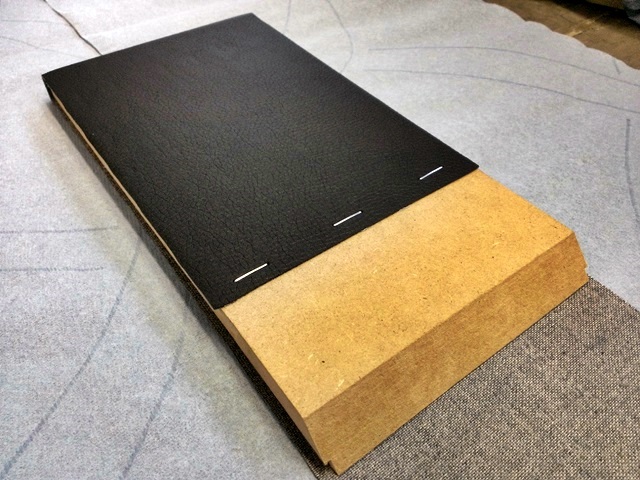

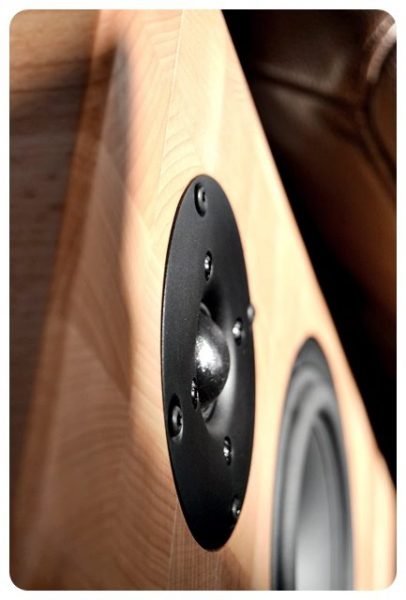

Am Ende entschied ich mich, die Breite der bisherigen Lautsprecher beizubehalten. Die restlichen Proportionen wurden eben so angepasst, dass das Volumen von 5,2 Litern erhalten blieb. Große Hilfe leistete mir dabei die CAD Software. Ich nahm das Projekt außerdem zum Anlass, ein paar neue Techniken auszuprobieren. Ein Zuschnitt auf Gehrung sollte es dieses Mal sein. (So ziemlich das einzige, was mich an meiner SB417 stört…) Außerdem wollte ich mal mit Leder arbeiten. Die Seitenteile werden dann passend zur Küche in Eiche gehalten. Zugegebener Maßen mein favorisierter Holzwerkstoff.

Im Baumarkt hab ich mir eine 13mm starke MDF-Platte zuschneiden lassen. In der elterlichen Werkstatt – bei erfrischenden 5°C – wurden dann alle übrigen Zuschnitte getätigt. Die kleine Tischkreissäge dort sorgte auch für die Gehrungsschnitte.

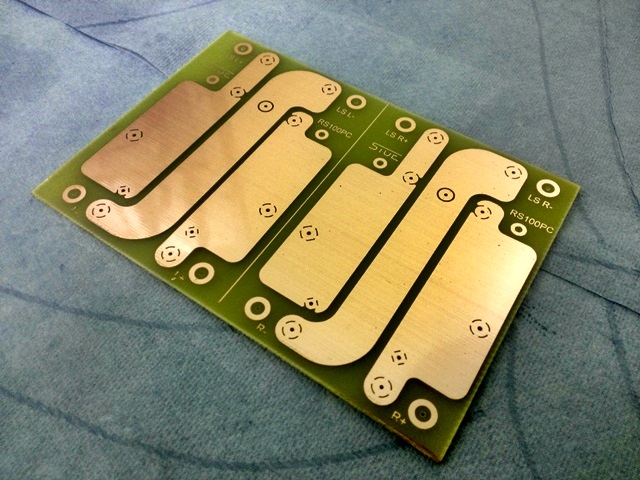

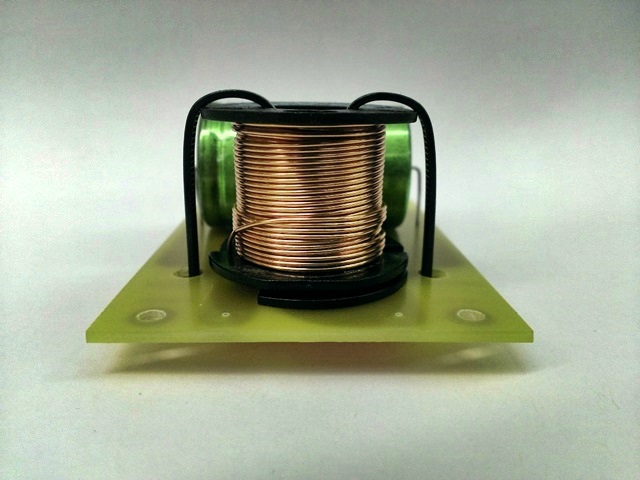

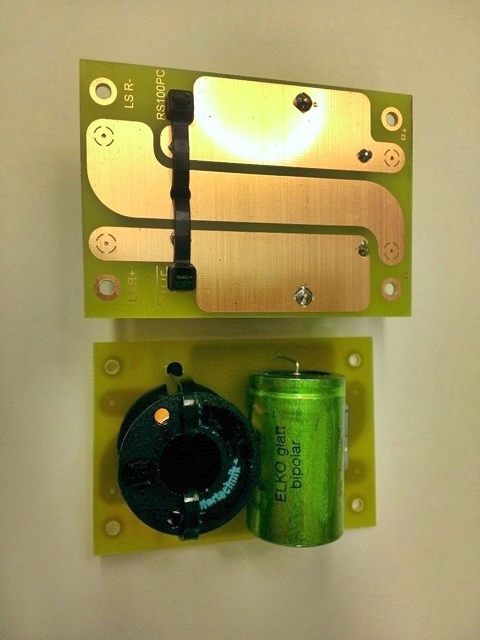

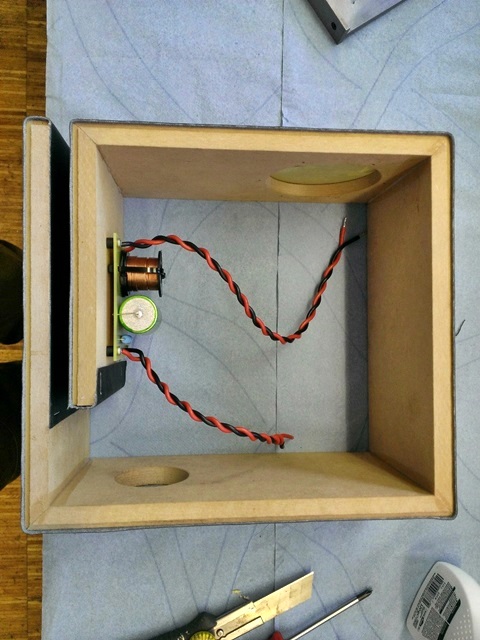

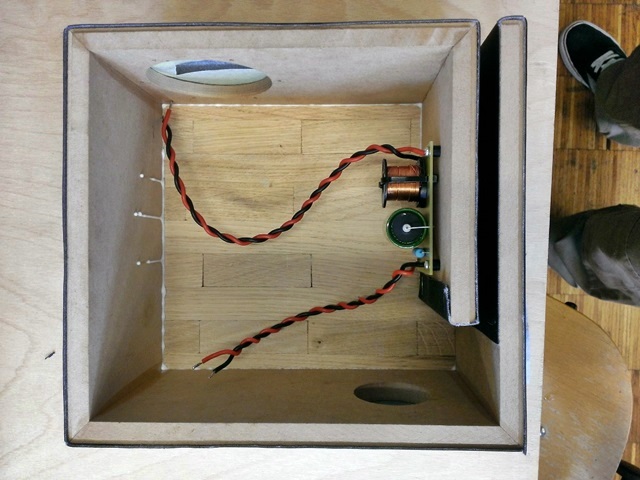

Die Ausschnitte für Lautsprecher und Terminal habe ich auf einer kleinen CNC-Fräse gefertigt. Eine ziemliche Sauerei war das, aber das Ergebnis entschädigt für die Mühen. Außerdem habe ich kleine Aluminium Schilder graviert die später die Front der fertigen Boxen zieren sollten. Es folgte der Aufbau der Frequenzweiche. Dazu habe ich zwei kleine Platinen geätzt, auf denen die jeweils drei Bauteile parallel geschaltet wurden. Sieht sauber aus, wie ich finde.

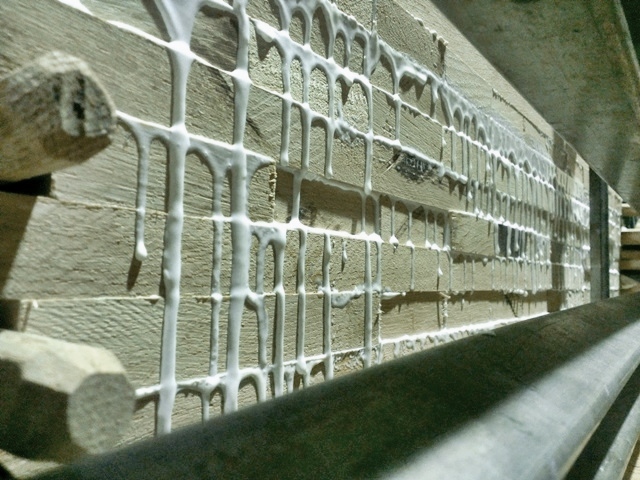

Ein paar Tage später hab ich dann mit meinem Cousin Basti ein paar Eichenbretter zersägt, um diese dann zu einem Leimholzbinder zu verleimen. Dabei haben wir darauf geachtet, dass die Breite der einzelnen Segmente in Summe der Breite der fertigen Bretter entspricht. Um eine ausreichende Stabilität der Eichenbretter zu gewährleisten haben wir diese auf eine Dicke von 15mm gehobelt. Ein Kompromiss an eine gefällige Optik – denn mit 20mm Dicke passten die Proportionen einfach nicht.

Damit die Box nicht zu pummelig wirkt, haben wir den Eichenbrettern eine umlaufende 45° Fase von 10mm gegönnt. Nachdem Versuche mit der Oberfräse wenig erfolgversprechend verliefen, haben wir die Fasen dann an der großen Formatkreissäge gesägt. Das funktionierte erheblich besser.

Damit das Leder umgeschlagen werden kann, haben wir den MDF-Brettern dann noch einen umlaufenden Sägeschnitt verpasst, in dem das Leder dann zwischen MDF und Eiche eingepresst wird. An dieser Stelle also vielen Dank an Basti – hat mal wieder viel Spaß gemacht! 😉

Am nächsten Tag machte ich mich dann an den Zusammenbau. Hier will alles wohl überlegt sein, denn eine nahtlose Lederfläche bis in die Tiefen des Bassreflexkanals erfordert einen schlüssigen Arbeitsplan. Begonnen habe ich mit der Innenseite des Bodenbretts. Mit Sprühkleber und Tackernadeln wurde der Beginn der Lederbahn befestigt.

Danach wurde das Leder um das Brett geklebt. Im Anschluss daran habe ich die Rückwand mit Sprühkleber besprüht, Fase an Fase an das Bodenbrett gelegt und mit der Lederbahn verklebt. Nun kam zum ersten Mal der Leim zum Einsatz, den ich auf die Gehrungsschnitte aufgetragen habe um dann die Rückwand einzuklappen. Hierbei ist es unbedingt notwendig, dass das Leder vorher unter Spannung auf die Bretter geklebt wird. Ansonsten entstehen schnell unschöne Welligkeiten im Leder. So hat´s allerdings gut geklappt. Mit einem Stahlwinkel habe ich die beiden Bretter dann im rechten Winkel miteinander verbinden können. Es folgten der Deckel sowie die Front. Beim Bassreflexbrett wurde es dann wieder knifflig. Hier habe ich auf dem Brett Sprühkleber und Leim aufgetragen und dann die Teile miteinander verbunden. Das Leder musste ich dabei im Inneren des Gehäuses Stramm ziehen und anpressen. Dabei half mir ein Brett, welches exakt das Maß der Bassreflexöffnung hatte. Nachdem alles ausgerichtet war, fixierte ich das Leder zusätzlich mit zwei Tackernadeln. Diese hielten das Leder auf Spannung.

Der Rest lief dann fast wie von allein. Frequenzweichen einbauen, Kabel kürzen und dann die seitlichen Eichenbretter verleimen. Eine Autobatterie sorgte für den richtigen Anpressdruck. Ich ließ die beiden über Nacht ruhen und habe erst am darauf folgenden Tag mein Werk vollendet.

Dazu musste ich nur noch die Ausschnitte für Chassis und Terminal aufschneiden, alles verlöten und die Teile im Holz verschrauben. Mit einem kleinen Alu-Schildchen habe ich mich außerdem auf der Front der Lautsprecher verewigt. Fertig!

Dann kam der erste Hörcheck. Ich hatte die Breitbänder zuvor mal ohne Gehäuse betrieben, zum Einspielen und um meine Neugierde zu befriedigen. Dabei fiel mir bereits die enorme Hubfähigkeit des Chassis auf. Als ich die Kleinen dann aber in meinen Gehäusen hörte, war ich platt. Einen dermaßen soliden Bass hatte ich nicht erwartet. Die Lautsprecher klingen richtig erwachsen. Der Grundton ist absolut verblüffend. Bühne passt auch. Wirkungsgrad ist relativ niedrig, reicht aber auch an dem kleinen Küchenamp für gehobene Zimmerlautstärke. Was soll ich sagen – die Dinger sind eine echte Empfehlung!

Fazit: Man sagt doch immer: „Die besten Partys finden in der Küche statt“ – die Voraussetzungen dafür sind jetzt gegeben!

Stefan

Dieser Bericht wurde aus gegebenem Anlass neu veröffentlicht, wir können diesen zu Recht beliebten Bausatz wieder liefern. Um dennoch auf technisch neuem Stand zu bleiben, empfehlen wir zum RS 100 PC diesen kleinen Amp, der von Amazon geliefert wird.

Zur RS 100 PC im Shop

Wie fange ich an? Ich gehöre zu denen, die sich schwer tun damit, einen Baubericht zu verfassen. Trotzdem fühle ich

Ziemlich genau vor einem Jahr hatte ich die Idee, meine eigenen Lautsprecher zu bauen. Wie dieser Gedanke entstanden ist, kann

Nun, wo fängt man am besten an? Vielleicht bei der Tatsache, dass sich Tochter’s China-Kracher-Stereoanlage selbst über den Jordan schoss.

Hey Udo,

freut mich sehr, dass mein Artikel auch hier im Magazin Verwendung findet. Danke dafür! 😉

@aaron:

Danke für dein Lob – aber auch für den Tip mit dem Kork-Kontaktkleber! Da mir die Optik der kleinen immer noch sehr gut gefällt könnte ich mir gut Vorstellen ein ähnliches Konzept nochmals umzusetzen. Insofern sicher eine wertvolle Info!

Beste Grüße,

Köter

Hallo Stefan,

dann weiß ich jetzt auch wieder, wen ich als Autor eintragen kann 🙂

Gruß Udo

Hallo Köter,

der Vollständigkeithalber verrate ich auch noch welchen ich verwendet habe: Kork Kontaktkleber von Bodentrend

Ob es genau dieser sein muss kann ich nicht sagen, wichtig ist wohl das er auf Wasserbasis und Naturkautschuckbasis (bzw. Latex) ist. Den Namen Elefantenpopelkleber verdient er mit großer Gewissheit, diese Klümpchen sollte man vor Benutzung unbedingt entfernen und auch darauf achten, dass sie nicht zwischen Leder und Holz bleiben – Pickelgefahr!

Sollten doch kleine Klümpchen auf das Werkstück kommen, kann man sie mit einem feuchten Lappen gut abwischen (oder man nimmt den Finger 😉 ).

Das ist aber eigentlich nicht der Rede wert und unproblematisch. Ansonsten klebt er wie die Sau, die Kanten und Einlassungen der Chassis sind und bleiben klar definiert.

Viele Grüße,

Aaron

Hallo,

definitiv eine toller Bericht und ein tolles Design! Ich habe ebenfalls eine RS100PC und eine SB12ALC mit einer Kunstleder Schallwand, Deckel und Rückwand gebaut.

Das Kunstleder (im Gegensatz zu dem Bericht, wie es bei richtigen Leder ohne rückseitiges Gewebe verhält kann ich nicht beurteilen) habe ich über einen befreundeten Polsterer bestellt, dieser empfahl mir keinen Sprühkleber zu verwenden. Stattdessen gab er mir Kork-Kontaktkleber mit. Die Verarbeitung mit einer Schaumstoffrolle ging sehr einfach von statten. Gerade bei größeren Flächen ist das Auftragen bestimmt etwas einfacher (man hat auch deutlich mehr Zeit).

Das genaue zurechtschneiden des Leders, habe ich im verleimten Zustand mit Hilfe eines Holzstreifens (etwas dicker als ein Zollstock) realsiert. Das überstehende Material habe ich wie Stefan ebenso um die Kante mit eingearbeitet. Gerade bei den langen Seiten der SB12 gelang das genaue parallele Aufkleben nicht mehr 100%ig.

Die Gehrung ist unbedingt zu empfehlen! Mit einer 1mm Schaumstoffauflage kann man Unebenheiten-Materialwechsel allerdings auch entgegnen, auch wenn eine andere Optik und Haptik Folge ist. Der Schaumstoff kann ebenso mit Korkkleber verarbeitet werden.

Viele Grüße,

aaron