Duetta Center Front, meine Granduetta petite

Nach Fertigstellung des Duetta Center stand die Frage nach passenden Partnern im Heimkino im Raum. Meine Canton-LS haben mir noch

Einen Center-Lautsprecher schafft man sich normalerweise an, nachdem beide Hauptlautsprecher ihre Stereotauglichkeit ausreichend bewiesen haben oder wenn der Betrieb eines Heimkinosystems zur lärmmäßigen Begleitung von Blue Rays bzw. den raren, “echten” UHD Blue Rays von vorn herein geplant ist. Wie vor längerer Zeit bereits erwähnt, fange ich de facto bei Null an. Die alten Hauptlautsprecher dienen als Ständer für beide Chorus 71, welche diesen Part übergangsweise übernehmen müssen. Der bisherige Center trägt zwar denselben Markennamen wie mein Receiver, das waren aber auch schon die Gemeinsamkeiten. (Das Einmessprogramm des Receivers nickt selbst die 08/15 Plastik-Effektlautsprecher ab, den hauseigenen Center, welcher nicht gerade preiswert war, lehnt es mit ‚Not okay‘ ab – unfassbar)

Gesetzt ist die Duetta Familie, die finanziellen Mittel sind angespart. Den Duetta Center im Shop bestellt, nach 48 Stunden die Lieferung kontrolliert, alles vollzählig, alles okay. Das Boxendesign steht fest, Frontplatte aus MDF schwarz durchgefärbt, eingesetzt in den Korpus aus Multiplex Buche, damit habe ich schon gearbeitet. Schattenfugen in den Leimkanten eingefräst, Kanten abgerundet, mit Osmo Arbeitsplattenöl behandelt, keine Schreinerorgie, ich weiß was mich erwartet. Obwohl…

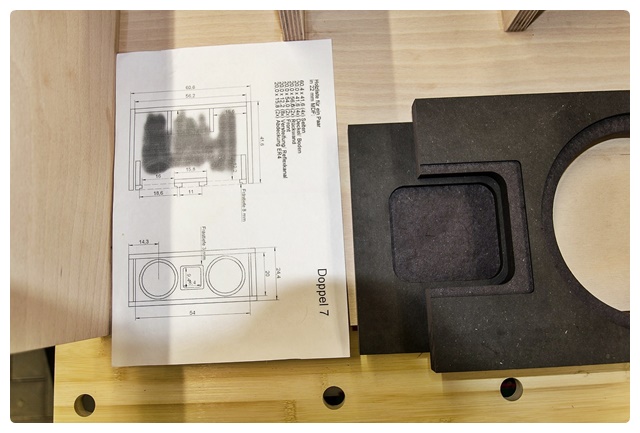

Die großen Platten mit bis zu 1,5 m² Größe und entsprechendem Gewicht nach der Guido-Henn-Methode mittels Handkreissäge und Führungsschiene auf die Endmaße plus ein, zwei Zentimeter Aufmaß zerteilt. Zunächst die Frontplatte, sie wird in den Korpus eingesetzt, nach ihr richten sich alle anderen Endmaße. Die ER4-Fräsung durchgeführt. Er passt nicht hinein, außerdem sitzt er falsch herum. Was ist hier los? Aha, die gelieferte Zeichnung, welche ich brav übernommen habe, ist von der Doppel 7, welche senkrecht steht, der Center liegt aber. Der innere Durchbruch muss folgerichtig um 90° gedreht werden.

Aber wieso klemmt der ER4? Jetzt wollte ich es genau wissen, nach Feierabend ist es mir möglich, gegen einen kleinen Obolus an eine State-of-the-Art CNC-Fräsmaschine zu gelangen. Im folgenden Bild sieht man das Ergebnis vom ersten Frästest, das Frontplattensegment ist zerteilt, um den Vergleich zwischen der richtig gedrehten Tasche des rückwärtigen Dichtungsbrettchen und dem nach der Original-Doppel 7 Zeichnung einprogrammierten Durchbruch.

Nach einigen weiteren Fräsproben die Zusammenfassung:

Die Frontplatte des ER4 ist gegenüber der Herstellerangabe nicht 110 mm x 110 mm sondern 110,27 mm x 110,31 mm, die Frästasche für die Frontplatte des ER4 wurde mit 110,50 mm x 110,50 mm einprogrammiert, Eckenradius 4,50 mm

Der Antriebskern des ER4 sitzt nicht genau zentrisch zur Frontplatte, er wurde mit 85,0 mm x 96,0 mm programmiert, Eckenradius 15,0 mm

Jetzt passt der ER4 hinein mit einem Spiel von ein, zwei zehntel Millimeter, super. Was dann nicht so super ist, sieht man im nächsten Bild links unten an der Frontplatte. Das sollte der Schnitt werden für die Fertighöhe der Frontplatte von 200,0 mm. Abgelenkt – Mutter war zu Besuch und sie war neugierig, was da so passiert – den Parallelanschlag nicht fixiert…

Keine Rettung möglich, aber das Programm ist noch in der CNC.

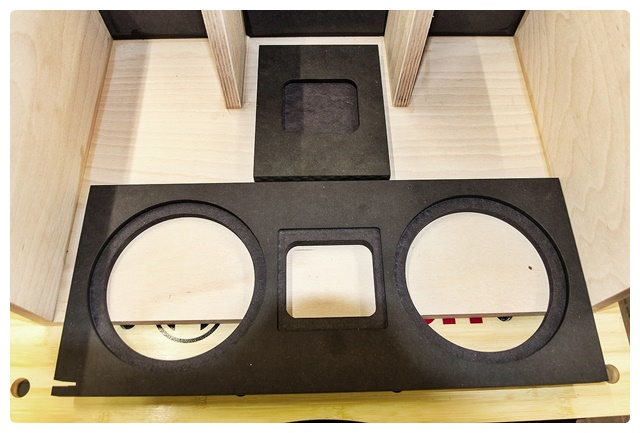

Hier ist die Frontplatte für den ER4 fertig geworden und das Dichtungsbrett bereits verklebt. Wer genau hinschaut, sieht die alten Originalmaße von der Doppel7-Zeichnung – aber bereits in Centerlage gedreht – sowie den um zwei Millimeter größeren Durchbruch in der Frontplatte. Dass eine zusätzliche Tasche in das Dichtungsbrett gefräst wurde, liegt ganz einfach daran, dass der freie, nutzbare Zwischenraum hinter dem ER4 nur 3,6 mm betragen hätte (MDF ist 19 mm stark, der ER4 hat 15,4 mm Dicke). Ich habe in der ER4 Kammer zwei Lötstützpunkte für beide Litzen des ER4 geschaffen, die benötigen auf jeden Fall mehr als 3,6 mm Zwischenraumplatz.

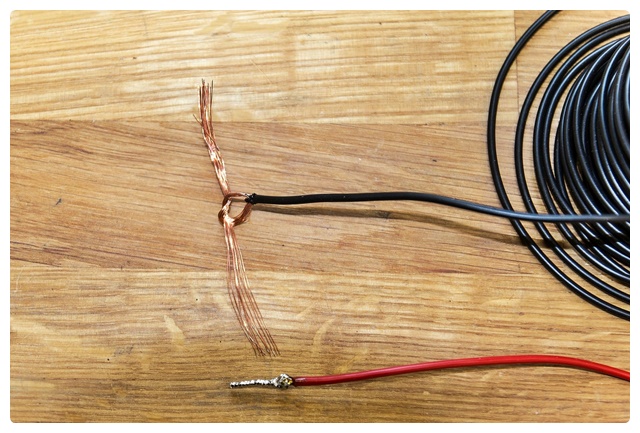

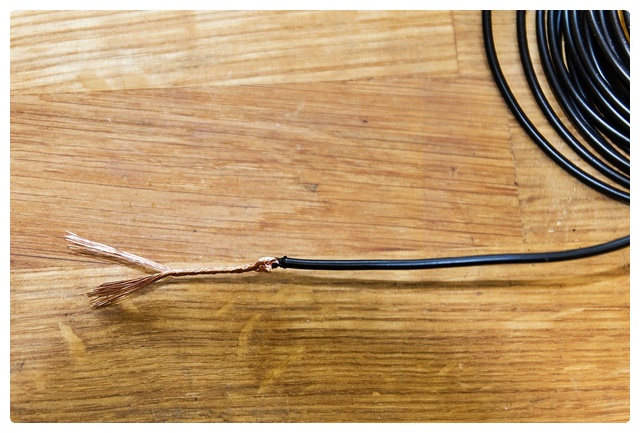

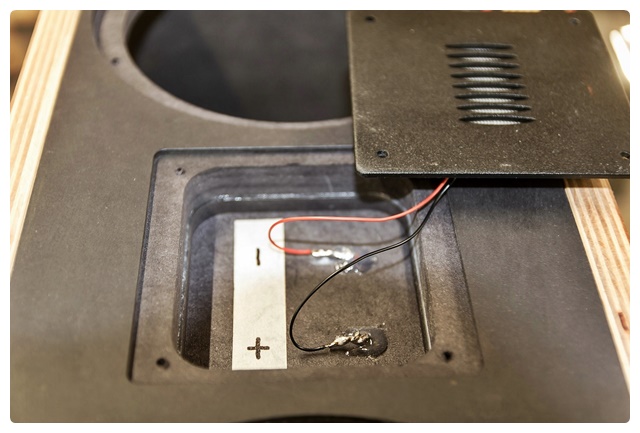

In den nächsten beiden Bildern meine Lösung für die Lötstützpunkte. Die verwendeten Litzen sind etwas dünner als die mitgelieferten, zunächst wurde thermisch abisoliert, das Litzenbündel halbiert und ein simpler Knoten geschnürt. Die Litzenhälften verdrillt wie beim schwarzen Draht im nächsten Bild, dann schön verzinnt (Kolophonium!) und auf größer 10 mm eingekürzt wie beim roten Draht.

In der Montagekammer des ER4 wurden zwei Bohrungen gesetzt, welche genau dem Außendurchmesser beider Litzen entsprechen, und diese durchgezogen. Es ist nicht möglich, dass sie durchrutschen, der verzinnte Knoten verhindert das. Die verzinnten Enden um 90° gebogen und alles beidseitig mit reichlich Heißkleber abgedichtet.

Die Beschriftung mit + und – halte ich für notwendig, gerade beim ER4. Aus dem ER4 kommen zwei kurze, recht dünne Litzen. Die rote ist Minus (-), die schwarze ist Plus (+). An der roten Litze hat Eton einen roten Ministecker gecrimpt, aber an der schwarzen Litze einen blauen Ministecker. Das ist seit Urzeiten so. Wenn man wie ich beide Stecker abknipst (vom Entwickler nicht empfohlen), wird aus der Angabe ‚blauer Pol‘ in den gelieferten Frequenzweichenabbildung natürlich schwarz. Ich merke gerade, dass ich das Beschriftungsband breiter hätte wählen sollen, dann würde ich unter das + sw schreiben und unter das – rt. Das ist dann für alle Zeiten idiotensicher.

Das nächste Bild ist zwar unspektakulär, hat aber eine recht bemerkenswerte Entstehungsgeschichte. Die Frontplatte war zunächst fertig von der CNC-Fräse. Da ich die Spannvarianten in der CNC nicht kannte, hatte ich sie größer gesägt. Die exakt mittige Höhe von 200 mm war durch entsprechend gleiche Schnittbreiten erreicht, bei solch kritischen Sachen findet sich immer ein Abfallbrett für einen Probeschnitt. Die Ist-Breite betrug 567 mm, Soll-Breite 540 mm. Nach Adam Riese müssen somit beidseitig je 13,5 mm verschwinden. Sägeschnittbreite eingestellt, Probeschnitt, jawohl, 13,5 mm. Frontplatte durchgezogen, Kontrollmessung.

Arrghhh, was ist das?? Ich habe 2,5 mm zu viel abgesägt, das sind ja 16 mm! Die Schnittbreite des Blattes nicht berücksichtigt! Um die Chassis weiterhin symmetrisch auf der Front zu platzieren (man schaut sich einen Ekel daran, wenn ich bei 540 mm bleibe, alle Chassis sitzen 5 mm außermittig), muss auf der anderen Seite auch 16 mm abgesägt werden, damit ist die Frontplatte dann nur noch 535 mm breit. Schlimm ist das nicht, aber die Reflexkanäle werden folgerichtig breiter, statt 11 mm nun 13,5 mm und ich meine, das ist ein kritisches Maß. So saß ich da, es war 17.52 Uhr.

– 18.00 Uhr eine Verzweiflungsmail an den Entwickler gesendet, ein Schreckbier getrunken.

– 18.10 Uhr war es alle und das Postfach klingelte. Keine Gefahr, sie können 13,5 mm breit werden, ich muss nur die Reflexbrettchen auf 160 mm verlängern.

– 18.30 Uhr hatte ich die neuen Brettchen gesägt, zum Glück waren die ursprünglichen noch nicht eingeklebt.

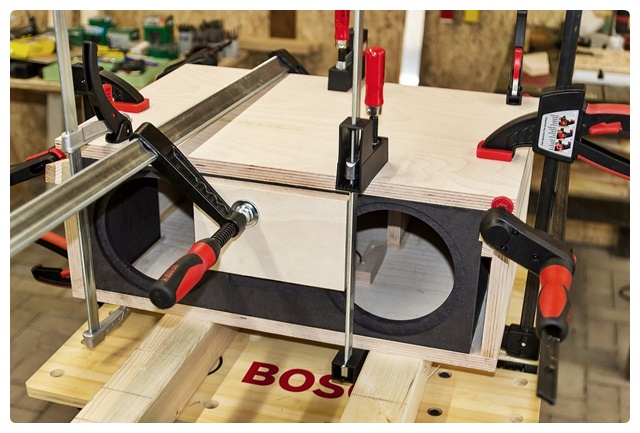

Die viele Zwingen auf dem Bild waren notwenig. Der Deckel passte nicht, obwohl er die exakten Abmessungen des Bodens hatte. Der Korpus wies ein kleines Parallelogramm auf, es ist eben Holz. Bei diesen Ausmaßen 90,0° stabil zu leimen, ist nur sehr schwer zu realisieren. Beim nächsten Projekt werde ich den Deckel in Länge und Breite je 3 mm größer sägen und die tatsächliche Außenkontur später anreißen und danach sägen.

Das nächste Bild finde ich schön. Es muss schön sein. Der Schattenfugenfräser ist so geschliffen, dass er neben der kleinen, spitzen Fuge gleichzeitig nach oben bündig fräst, abtasten tut er über das unten liegende Kugellager. Wenn man mit der Oberfräse die Schattenfuge fräst, tastet das Kugellager des Fräsers die untere Kontur ab, das wäre das schwarze MDF, sowie an den Rändern der äußere Multiplexrand. Dazwischen liegt der Luftspalt des Reflexschlitzes, welcher folgerichtig ebenso abgetastet wird. Dann sieht es so wie im folgenden Bild aus. Ich finde es richtig schön, die Duetta Center mit strömungstechnisch optimierten Reflexauslass, ich habe ein Alleinstellungsmerkmal.

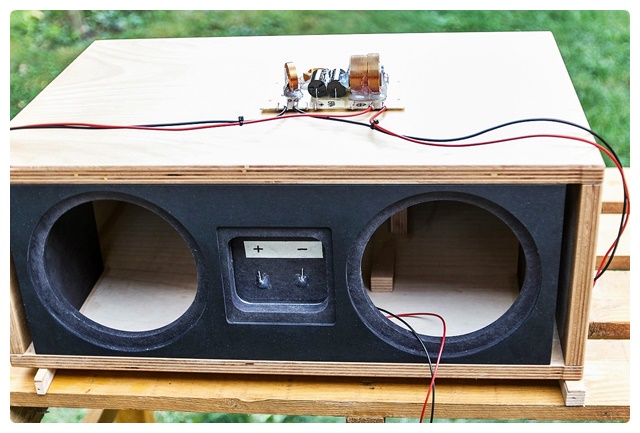

Die Weiche hat eine eigene Leiterplatte bekommen, da ist alles massiv verlötet, die Bauteile mit ausreichend Schmelzkleber fixiert. Am Rand der Leiterplatte sitzen wie bei meiner Chorus 71 die kleinen Lötstützpunkte, in der Box ist das rechte Montageklötzchen für die Weiche zu sehen. Bei ausgebautem Chassis kann ich sie montieren und demontieren, sogar im eingebauten Zustand die Anschlussdrähte an- und ablöten.

Jetzt ist sie eingebaut.

Den ER4 noch anlöten, schwarz ist plus. ?

Fertig.

Selbstverständlich wurde der Center sofort an seinem späteren Einsatzort angeklemmt.

Eine Klangbeschreibung für einen Center? Im reinen Stereomodus ist er auf Urlaub, es sei denn, mit den alles ermöglichenden Receivern zwingt man ihn zum mitspielen. Ich habe dies einmal getan. Eine bei guten Aufnahmen abgebildete Bühne von den beiden Hauptlautsprechern (bei mir noch die Chorus 71) verändert er, er drängelt sich dazwischen. Höchste Töne sind etwas präsenter, aber das Auffälligste ist das druckvollere Bassfundament. Das spendiert er ganz Understatement pur.

Trotzdem gehört er hier nicht hin, endlich das Umschalten in den Heimkinomodus. Das ist sein Metier, jetzt kann ich ihn von der Leine lassen, er erledigt seinen Job. Mühelos erledigt er ihn. Was vorher fehlte, liefert er. Stimmen, Sprache, Dialoge in einwandfreier Klarheit sind jetzt da, wo sie sein sollen. Auch hier werden so ganz nebenbei vorher unhörbare Bassanteile aus dem tiefen Keller angenehm präsentiert, da gibt es keine Grenzen.

Update: Es sind über 100 Stunden Einspielzeit vergangen. Ich darf mehr Nuancen in der Wiedergabedeutlichkeit verzeichnen. Das ist zwar nicht dramatisch, aber durchaus bemerkenswert. Mit den Höhen ist etwas passiert, sie haben zugelegt, ich nehme die feinen Zischlaute exakter wahr. Ich bin sehr zufrieden.

Euer Rundmacher

Nicht mehr lieferbar

Nach Fertigstellung des Duetta Center stand die Frage nach passenden Partnern im Heimkino im Raum. Meine Canton-LS haben mir noch

Nun endlich habe ich auch meinen Bericht verfasst, der erste Kontakt mit dem Lautsprecherbau ist schon 4 Jahre her und

Während ich noch mit dem Bau der Duetta Monti beschäftigt war, habe ich während langweiliger Hotelabende angefangen, mir Gedanken über

Hallo Chris und Martin (und alle anderen, die diese Frage haben),

bei allen festen Körpern gibt es Toleranzen bei der Größenangabe. Je nach Herstellungsprozess, aber auch nach Temperatur sind angegebene 110 mm mal etwas breiter oder schmaler. Selbst der Urmeter in Paris wurde 1960 als Längenmaß abgelöst, weil er zu ungenau war 😉

Gruß Udo

Hi Udo. Das war schon klar. Ich hatte es auch etwas ironisch gemeint. Ich über mich gerade mit dünnem Aluminium. Da machen sich schon starke Temperaturunterschiede bemerkbar. Wenn ich etwas besonders gut passend machen will, wird es im ersten Schritt zu eng. Dann folgt elende Schnitzerei. Lasse ich bewusst etwas Luft, damit ich nicht schnitzen muss, wird der Spalt meist unansehnlich groß…. Mein persönliches Handycap. Gruß Martin

Hallo Martin,

deshalb heißt es ja auch Toleranz: Man muss gegen Wachsen und Schrumpfen so tolerant sein, dass man sich darüber nicht unnötig ärgert 😉

Gruß Udo

Moin Rundmacher,

vielen Dank für den Bericht aus dem Selbstbauer-Leben. Wie Matthias schon geschrieben hat: es passiert immer wieder Unvorhergesehenes, für das immer wieder eine Lösung gefunden wird. Die Maßangaben beim ER4 finde ich schon richtig lustig, mal gut, dass ich vorher schon mit dem Chassis üben konnte. Deine Klangeindrücke kann ich bestätigen.

Ciao Chris

Guten Morgen und einen schönen 2. Advent wünsche ich.

Ich mag Berichte, die auch die kleinen sind und großen Katastrophen beschreiben. Das mit dem Bündigfräser kann ich gut nachvollziehen……

Wenn Metaller mit Holz arbeiten prallen manchmal Welten aufeinander. Besonders bei den 1/10 und 1/100. Dem einen oder anderen werden Deine exakten Maße sicher helfen. Jetzt wäre noch die Serienstreuung beim ER4 wissenschaftlich interessant. Liebe Grüße Martin

Glückwunsch,

Ein schöner erster Schritt ist gemacht. 😉

Genial auch die vielen happy little accidents, richtig aus dem Leben des Selbstbauers.

Irgendwas ist immer, aber irgendwie bekommt man es auch immer gelöst.

Matthias