Ralfs MiniACL auf die Schnelle

Warum auf die Schnelle, werden sich die meisten wohl fragen. Nun ja. Erstens ist es lange her, dass ich die

Schon eine Weile bin ich stolzer Besitzer einer RS 100 Needle von Udo . Nach dem Umzug in eine größere Wohnung und damit verbundenem größerem Wohnzimmer (25m²) war die Needle leider teilweise überfordert. Für den normalen Fernsehton völlig ausreichend, sind dem kleinen Vierzöller bei Pegel und Tiefgang in dem Raum doch Grenzen gesetzt. Beim Stöbern im Magazin bin ich zudem auf die U_Do-Reihe gestoßen, welche den gewünschten Klangzugewinn bei überschaubarem Finanzeinsatz zulässt. Nach vielen Abwägungen ergab sich eine leichte Tendenz zur U_Do3 als Standversion, wie sie Helge gebaut hat . Bedingt durch viele andere Projektideen und zu wenig Zeit alle umzusetzen, wurde die Idee erstmals auf der zukünftigen ToDo-Liste geparkt.

Ein Glücksfall war hier Eschborn in Nordhausen 2018 , da wir weihnachtsbedingt eh die Familie in Nordhausen und Umland besuchten. Also schnell ein paar, teils auch kritische Fragen an Udo gerichtet, welche (vermutlich zum 1000sten Mal) ausführlich, begründet und mit der richtigen Portion Pragmatik beantwortet wurden. Sehr sympathisch.

Entscheidung 1: Lautsprecher werden bei Udo gekauft.

Dann ging es ans Hören. Dabei zeigt sich, dass die kompakten Zweiwegekonstruktionen mit 6- oder 7-Zöller reichen sollten, um den gewünschten Pegel/Tiefgang-Zugewinn zu erreichen. Mit dem größeren Volumen einer Standversion sollte sogar noch etwas hinzukommen. Auch der Hochtöner der U_do-Reihe gefiel im Vergleich. Auf Nachfragen bestätigte Udo, dass die U_Do 11 genauso ins Standgehäuse passt.

Entscheidung 2: Die U_Do 11 wird als Standversion gebaut, … irgendwann

Der Bau:

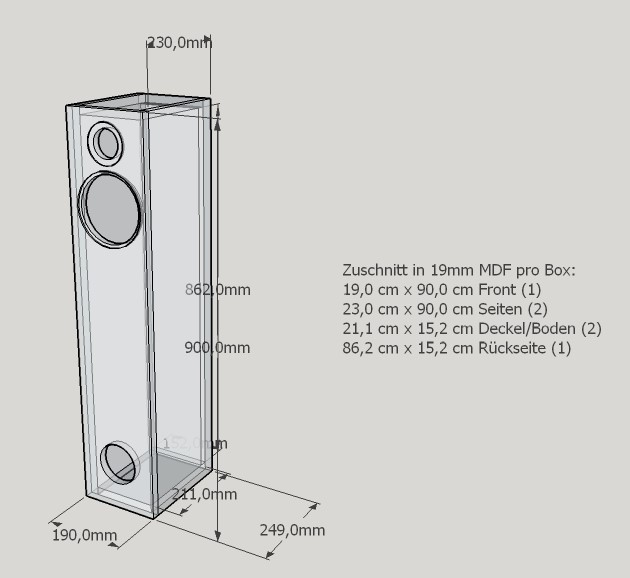

Nun ergaben sich Ende März ein paar freie Vormittage, in denen man doch Boxen bauen könnte. Also Bausatz bestellen und ab ans Planen. Die Boxen sollten ähnlich hoch wie die Needles werden und möglichst schlank. Auch hier konnten Helges Maße nahezu übernommen werden. Allerdings hatte ich keine Lust, bei dieser Boxengröße endlos Kanten schleifen zu müssen (habe ich bei meinen kleinen Boxen immer gemacht) und zudem würde ich gern mal Bündigfräsen probieren.

Also überall 2 mm Überstand eingeplant und den Zuschnitt so sortiert, dass keine Stoßkanten auf der Front sind. Mit der richtigen Anordnung ist man zudem nahezu unabhängig von der Zuschnitttoleranz, da eh fast alle Teile überstehen. Per Mail ging die Liste an den lokalen Baumarkt, so dass die 22 mm MDF-Bretter ohne Zeitverlust kurz darauf abgeholt werden konnten.

Die Chassis wollte ich versenkt einbauen. Da die fertige Box nicht unter meine Eigenbau-CNC-Fräse passt, hieß es Fronten fräsen vor dem Leimen. Hierbei vertraue ich ungern auf ungeprüfte Zeichnungen oder Datenblätter, aber die Treiber sollten ja auch bald da sein. Da erreicht mich eine Mail von Udo: durch einen Logistikfehler müssen die Tieftöner erst ihre Reise von Dänemark antreten. Verdammt, mein Zeitslot steht und ist unverrückbar, also muss heute oder morgen gefräst werden. Auf die Nachfrage bei Udo gab er eine ähnlich pragmatische Antwort, wie ich sie auf eine nicht selbsterstellt Zeichnung gegeben hätte: “sollte passen, aber ohne Gewähr“. Zumindest die Frästiefe hatte ich jetzt auch. Also los auf gut Glück, einen Weg zum Nachbearbeiten findet man immer. Den Hochtöner habe ich hierbei nach unten gesetzt, da die Boxen bei mir recht hoch stehen. Damit ist dieser zumindest grob auf Ohrhöhe. Insgesamt tiefer stellen geht nicht, bedingt durch neugierige Kinderhände. Die Öffnung für den Tieftöner habe ich nicht komplett durchgefräst, damit die Front etwas mehr Stabilität hat beim Verleimen.

Dann ging es ans Leimen, was immer wieder eine schöne Arbeit ist, da nichts stinkt, lärmt oder staubt. Die Presszeit zwingt einen zu einer gewissen Ruhe, zumindest wenn man es richtig macht. Nach dem Auflegen/ Ausrichten/ Festzwingen der letzten Front sieht irgendetwas komisch aus. Depp! Hast die Front mit den Fräsungen nach innen aufgelegt! Also hektische alle Zwingen lösen. Die Front, welche bis eben noch mit einer Leichtigkeit auf dem Leim umherglitt und jedem Positionierversuch widerstrebte, lässt sich nicht mehr abheben. Erst mit größerer Anstrengung löst sich die Front noch gerade so. Kurz darauf hätte vermutlich der Leim gesiegt. Also Front und Klebekante putzen und alles nochmal, diesmal richtig herum.

Als Oberfräse stand ein einfaches Discounter-Modell zur Verfügung. Hierfür habe ich nur eine größere Grundplatte aus 8mm MDF hergestellt, um mehr Auflagefläche auf der Box und damit Kippstabilität zu haben. Das Bündigfräsen im Garten lief damit problemlos und hat jede Menge Staub, Krach und Spaß gemacht.

Entscheidung 3: Nie wieder Kanten schleifen, so lange man draussen fräsen kann

Anschließend wurde die Box noch mit einem Radius an den Kanten versehen, um schlanker zu wirken. Dazu noch die Ausschnitte beim Mitteltöner öffnen und einmal kurz mit dem Schwingschleifer glätten. Das Ergebnis kann sich trotz geringem Zeitaufwand schon sehen lassen.

Finish:

Auch hier lag das Augenmerk auf Spaß und knapper Zeit. Damit fiel Lackieren schonmal raus. Schön furnieren wie bei meinen Needles gibt natürlich eine unschlagbare Optik und Haptik, war mir aber diesmal auch zu aufwändig. Als Idee spukte noch Schichtstoff in meinem Kopf. Ein kleines Teststück ergab auch die prinzipielle Machbarkeit, das Material mit dem Bügeleisen am Stück um die Radien zu bekommen. Aber auf der gesamten Boxenlänge wäre das auch ein enormer Aufwand und sicher mit ein paar Fehlversuchen gepaart. Also bleibt noch Folieren. Bis jetzt habe ich solche Folie immer kalt und mit Sprühkleber als Haftgrund verwendet, was bei kleinen Boxen auch gut funktioniert. In Helges Bericht findet sich auch ein Erklärvideo von Stefan Hessenbruch zum Folieren. Hierbei wird mit Wärme gearbeitet zum Straffen/Anpassen und Überstand direkt am Objekt beschnitten. Diese Arbeitsweise ist mir von Modellbaubügelfolie bekannt, das sollte also funktionieren. Mit Radien hat die Box einen Umfang von etwa 87 cm, somit sollte 90cm Folienbreite reichen. Wenn man das Übermaß mit 0,8cm annimmt, reichen auch die 210 cm Länge einer DC-Fix Rolle exakt. Aus Sicherheitsgründen habe ich dann doch lieber zwei Rollen geordert (aber es hätte wirklich eine gereicht).

Zwischenzeitlich ist auch ein Paket aus Bochum eingetroffen und die Fräsungen wurden geprüft. Die äußeren Konturen passen gut, die Tiefe beim Hochtöner auch. Nur der Tieftöner saß mir zu tief. Also noch eine Unterlage aus 1mm Restfurnier gefräst und eingeklebt. Damit ist die Versenkung jetzt 4mm tief und passt perfekt.

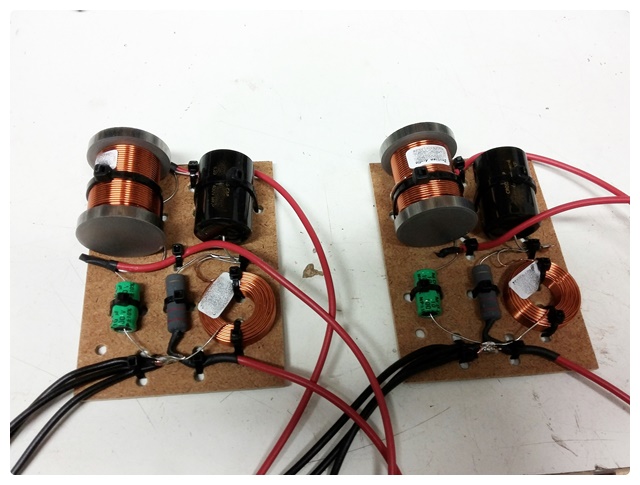

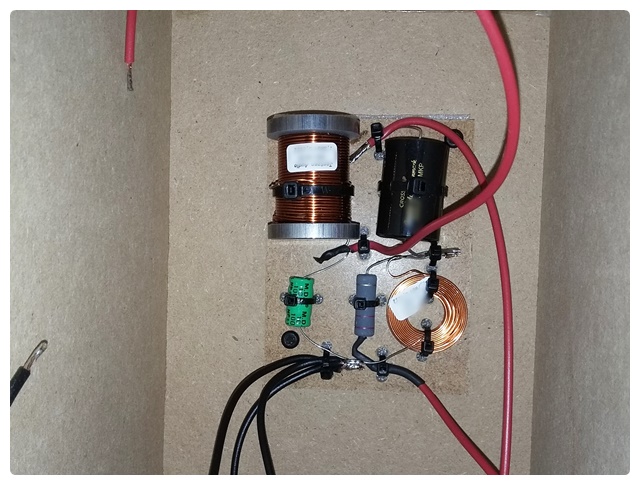

Zwischenzeitlich wurden die Weichen auf Brettchen aufgebaut und in die Boxen geschraubt. Anschließend kam noch die Dämmung in die Kisten.

Foliert wurde direkt auf das geschliffene und entstaubte MDF. Angefangen habe ich mit einem Boden zum Testen. Das klappte sehr gut. Man erkennt sehr schön am Aufwellen der Folie, wann sie die richtige Temperatur hat. Nach der Fläche wurden die Kanten fixiert. Die Ecken kann man zum Schluss mit etwas mehr Wärme dehnen und somit auf den ersten 2 bis 4 mm unterhalb der Kante ohne Schneiden oder Falten anlegen. Alles, was mehr übersteht, wird anschließend eh getrimmt. Also noch alle anderen Böden und Deckel foliert und getrimmt.

Für den größten Folienteil habe ich auf der Front begonnen und von dort über die Seiten nach hinten gewickelt und leicht angedrückt. Dabei ergeben sich zwangsweise ein paar großflächige Blasen/ Falten. Diese bekommt man aber sehr gut mit der Heißluft wieder weg. Wichtig ist hierbei, dass man die Folie eher antupft und nicht wischt. Ansonsten passiert es leicht, dass man die weiche Folie dehnt und die Blase zu einer scharfen Falte zusammen schiebt. Das ist dann nur noch schwer zu korrigieren.

Genauso einfach funktionieren die Ausschnitte mit der Heißluft. Ich habe die Löcher mit etwa 1 cm Überstand geöffnet, erwärmt und Stück für Stück in die Öffnung gezogen. Das klappt problemlos ohne Einschneiden. Bei den Versenkungen ist es durch die Stufe etwas schwieriger, funktioniert aber nach dem gleichen Prinzip. Für das Beschneiden am Rand sollte die Folie dann wieder kalt/steif sein. Nach der ersten „Übungsbox“ habe ich für Zweite mit Deckel, Boden, allen Ausschnitten, … etwa nur 40 min gebraucht, dafür lässt sich das Ergebnis durchaus sehen.

Zum Schluss wurden noch Chassis, Terminal und Reflexrohre eingebaut. Die Reflexrohre habe ich noch mit Fliegengitter versehen. Dieser soll den Nachwuchs an Experimenten zur Reflexvolumenadaption durch eingeworfene Legosteine hindern. Denn irgendwann werden die Steine wieder für ihren eigentlichen Zweck eingefordert und gehen eindeutig schwerer aus der Box wieder raus als rein.

Fazit

Zunächsten haben die U_Do 11 Stand neben meinen Needles ihren Platz gefunden.

Der erhoffte Klanggewinn hat sich grinsend eingestellt und wird in nächster Zeit ausgiebig getestet. Erster Kommentar der Regierung: „Die sind ja gar nicht größer als die Alten.“ WAF-Check bestanden (trotz fast doppeltem Außenvolumen). Der benötigte Zeitaufwand war in Summe mit unter zehn Arbeitsstunden überschaubar. Rein subjektiv war es noch weniger, da kaum ein Arbeitsschritt keinen Spaß gemacht hat.

Vielen Dank an Udo und Helge für den super Bausatz und die Vorarbeit.

Steffen (Rudi84)

Zum Nachfolge-Bausatz U_Do 71 im Online-Shop

Warum auf die Schnelle, werden sich die meisten wohl fragen. Nun ja. Erstens ist es lange her, dass ich die

Bereits im Winter 2019/20 habe ich ein Surround-Set aus Udos Sortiment gebaut. SB24ACL, Wallstreet und SB24Center bilden eine Heimkino-Beschallung, welche

Nachdem ich bereits 2015 meinen ersten Selbstbau-Lautsprecher bei ADW bestellt hatte, ohne ihn vorher zu hören, wollte ich mir Anfang

Hallo Steffen,

auch von mir einen Daumen hoch 👍. Tolle Optik und saubere Ausführung besonders der nicht ganz leichten Fräsungen für die ovalen Chassis. Das wäre heute leichter da rund. 😁 Wie hast Du die Schablone hierzu gefertigt?

Die Folie gefällt mir auch sehr gut. Wüsste auch gern um welche es sich handelt. Ist die Oberfläche spürbar strukturiert?

Der Stellplatz der Lautsprecher ist das Lowboard? Wenn ja, warum hast du die LS nicht kleiner gebaut und den Tief-/Mitteltöner unter den Hochtöner? Hätte den WAF bestimmt noch Mal erhöht und die LS würden nicht über den Fernseher hinausragen.

Danke für den Bericht.

Gruß Jörg

Hallo Jörg, hallo Markus,

danke für das positive Feedback. Das Lob für die Fräsung muss ich an meine CNC Fräse weitergeben. Ich habe nur ein paar Kreissegmente im CAD gezeichnet. Die Folie hat eine spürbare Strucktur und ist leicht matt. Nur an ein paar Stellen, die ich stärker erwärmen musste (um Fehler zu korrigieren), ist sie jetzt etwas glänzender. Aber nicht stark, etwa so wie leichte Fettfinger.

Ja die Aufstellung ist ein Kompromiss zwischen aktueller Wohnsituation, Kinderfingerreichweite und Klang. Der WAF war unkritsch, da die Needles auch schon dieses Format hatten. Ich wollte gern die Stand-Variante als “schlanke” Säule bauen. Final sollten sie tiefer stehen oder doch die normal Variante (wer einmal mit dem Selbstbau anfängt, hat genug Ideen zum verbessern … ;)). Das würde dann auch noch etwas Auflösung mehr bringen (wir haben mal mit auf dem Kopf stehenden Lautsprechern getestet). Ansonsten bin ich rundum zufrieden mit den Lautsprechern. Begrenzender Faktor ist jetzt eher der Raum (rundum schallhart), der bei verschiedenen Bassfrequenzen ordentlich mitarbeitet.

Hallo Steffen,

noch eine Frage… wieviel Überstand läßt Du beim Folieren von Deckel und Boden? Sieht man nach dem Folieren der Front/Rück/Seiten nicht, dass 2 Folien überlappen (mit Überstand Deckel/Boden)?

G Jörg

Hallo Jörg,

ja den Überstand sieht man leicht, wenn man genau hinschaut. Ich habe beim Folieren etwa 1cm Überstand gelassen und dann auf etwa 3mm getrimmt. Damit ergibt sich eine kleine, definierte Erhebung um den Deckel und den Boden.

Beste Grüße

Steffen

Moin Moin,

die sehen aber klasse aus! Hab die 11er als Regalbox für meinen Sohn gebaut. Der ist total zufrieden… und wenn man dabei noch den Preis bedenkt!

Kommt noch eine erweiterte Klangbeschreibung?

Viel Spaß mit den guten Stücken!

Gruß, Markus

Moin Steffen,

schöner knackiger Bericht und sehr schöne Lautsprecher. Saubere Arbeit! Es freut mich, dass dich mein Bericht inspiriert hat 🙂 Wie heißt die verwendete Folie? Sieht wirklich großartig aus und ich glaube meine SB 36 haben auch mal Lust auf ein kleines Umstyling… Ich wünsche dir ganz viel Spaß mit diesen tollen Lautsprechern!

Liebe Grüße,

Helge

Hallo Helge,

danke, den habe ich 😉 Die Folie ist von DC-Fix Eiche Sheffield Umbra.

Beste Grüße

Steffen

Sehr schön geworden! Bin immer wieder beeindruckt wie gut das mit dem Folieren zu klappen scheint. Ich scheue das großflächige Folieren, muss das aber wohl doch mal ausprobieren! Und die U_Do Serie ist für mich die ungeschlagene Preis Leistungsklasse in Udos Sortiment. Seitdem bei mir die U_Do4 werkelt bleiben wenig Wünsche offen. Viel Spass mit den gelungenen Zweiwegerichen!