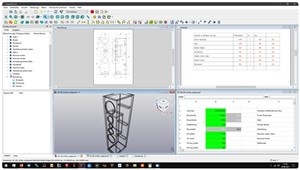

Freecad – Gehäusezeichnen im Minutentakt

Viele Jahre diente mir Sketchup als Zeichenprogramm. Dank der kostenlosen Version konnte jeder Leser meine Gemälde herunterladen, verändern oder vergessene

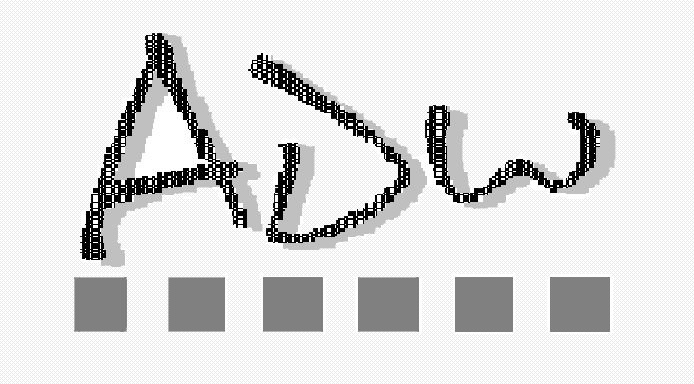

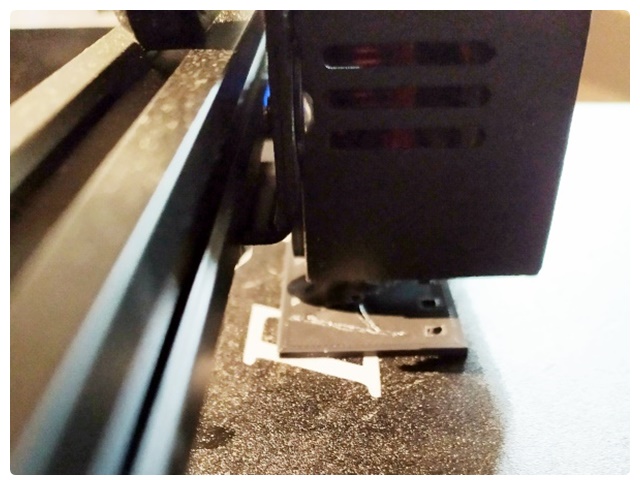

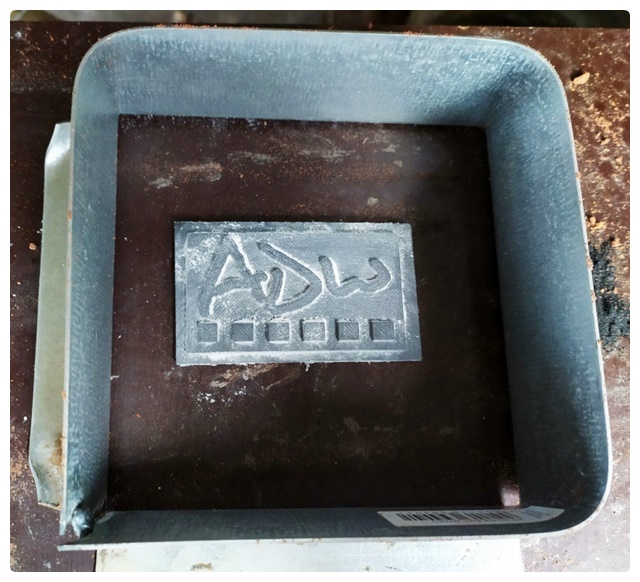

Manchmal treffen einen Sachen ziemlich unvorbereitet. So dieses Weihnachten der mir von den Kids verehrte 3D-Drucker. Wo ich doch nur mal gesagt hatte, dass Matthias (DA) mir mit solch einem Gerät Distanzscheiben für meinen Thorens TD 146 hergestellt hat. Nach den ersten Spielereien kam mir dann der Gedanke, dass man auch schöne Boxenschilder mit dem ADW-Logo drucken könnte.

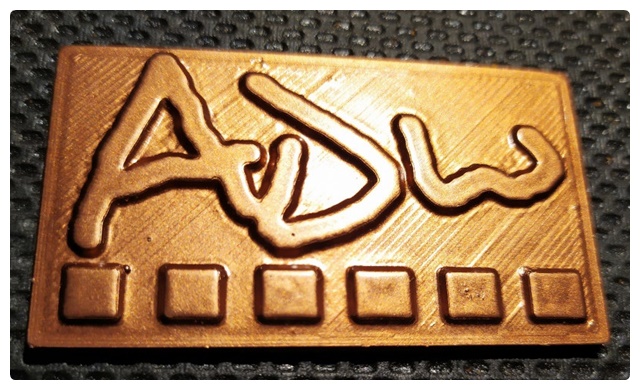

Konnte man auch. Es musste für die Umwandlung in eine Druckdatei nur ein wenig aufbereitet werden. Drucken, Kunststoffgrundierung drüber, zwei Schichten Kupferlack aufgesprüht, sieht ganz gut aus.

Mit 60 x 32 mm ist die Größe auch für fast alles aus Udos Portfolio geeignet. Nur empfand ich schnödes Kunststoffdesign zumindest für die Bluesklasse doch als unwürdig. Nun liegt in meiner Schmiede nicht nur Umformwerkzeug für glühenden Stahl, sondern auch die Ausrüstung zum Metallguss in mittlerem Maßstab herum. Schnell entschlossen rührte ich eine Portion Gussmaterial aus Messingschrott an. Während das Metall schmolz wurde die 3-D-Vorlage mit Formsand in das passende Negativ verwandelt.

Der spannende Moment kommt immer beim Ausformen. Ist das flüssige Metall wirklich in jede Ecke gelaufen? Oder passte die Temperatur doch nicht? Man sollte da besonders bei Kleinmengen die Abkühlung auf dem Weg vom Feuer zur Gussform nicht unterschätzen.

Und genau das ist mir passiert. Die paar Kubikzentimeter bildeten in der offenen Form ziemlich schnell eine Schlackeschicht. Ebenso habe ich die Oberflächenspannung von flüssigem Messing unterschätzt. Tja, bisher hatte ich eben nur Erfahrungen mit geschlossenen Formen und größeren Mengen. Für ein ansprechendes Ergebnis hätte ich knapp die Hälfte des aufgewandten Materials in Messingstaub verwandeln müssen.

Also zurück auf Start. Eine andere, geschlossene Form bauen, eine größere Menge Formsand besorgen, einen der Formgröße entsprechenden Schmelztiegel ordern. Bilder vom nun folgenden Fehlschlag erspare ich euch. Die Form saugt die Wärme des Messings einfach auf und die Masse erstarrt auf halbem Weg. Die geringe Menge Metall speichert eben nicht genug Hitze. Ohne vorgewärmte Form wird das nichts. Nun habe ich zwar die Möglichkeit, die Sandform temperaturgeführt zu erwärmen, finde aber den Energieaufwand für das Gesamtprodukt so langsam überzogen.

Neu überlegen…

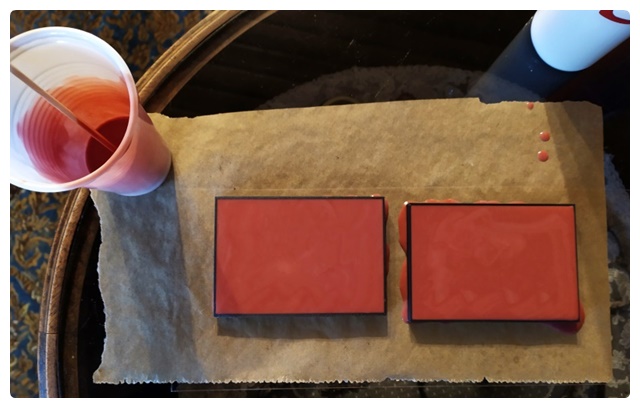

Anderes Metall kommt in Frage. Dazu eine Form, die nicht so viel Wärme abführt. Roses Metall (Bi50 Sn25 Pb25) hat einen schön niedrigen Schmelzpunkt unter 100 Grad und lässt sich damit in einer hitzefesten Silikonform verarbeiten. Die älteren Herrschaften kennen das Zeug wahrscheinlich noch vom silvesterlichen Bleigießen. Nachteilig ist der Preis für das fertig legierte Ausgangsmaterial. Bronze oder Messing hätte ich aus vorhandenem Schrott selbst herstellen können. Egal, Versuch macht kluch!

Also wurde in der schnöden Welt des www Metall und Formsilikon geordert. Das Abformen der Drucke war recht simpel. Weil das Silikon feiner abformt als der Sand, kamen lackierte Positivvorlagen zum Einsatz. Die 24 Stunden bis zum gebrauchsfertigen Aushärten der Formen stellten meine Geduld dann doch auf die Probe.

Danach stellte sich die Frage, wie ich die Formen nutze. Offen gießen schied als Option aus. Das Debakel kannte ich ja schon vom Messingguss. Also musste ein Deckel drauf. Sinnigerweise besteht der aus 6mm-Polycarbonat. Das ist ausreichend warmfest und lässt sofort die Sichtkontrolle des Gusses zu. Ob waagerecht oder senkrecht die bessere Ausrichtung der Form war, musste mal wieder mit der Methode „Alter forscht“ herausgefunden werden.

Die waagerechte Variante zickte ein wenig rum. Das flüssige Metall verteilte sich recht zögerlich auf der Fläche und die Gusskanäle hinterließen zumindest am Einguss einen massiven Materialüberstand. Der wäre nur mit mühsamem Feilen zu entfernen gewesen. Maschinen unterstütztes Arbeiten schied wegen der Erwärmung und des niedrigen Schmelzpunkts aus.

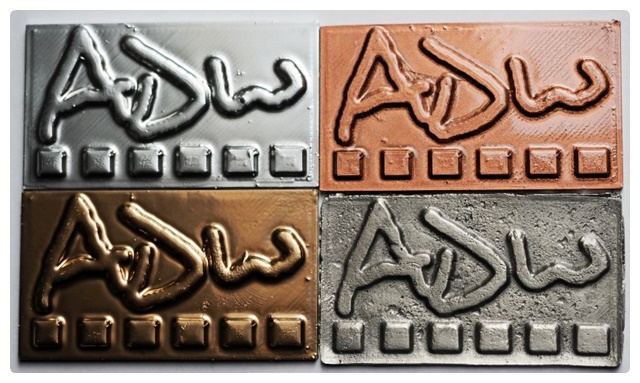

So ganz nebenbei krallte sich das Werkstück auch hartnäckig mit den Angüssen am Deckel fest. Da sah das Ergebnis aus der senkrecht orientierten Form schon besser aus. Deckel ab, Werkstück aus der Form lösen, Angüsse kurz an der Bandsäge entfernen, fertig. Jedenfalls fast.

Da sich beim Gießen eine leichte Oxidschicht bildet, war noch ein wenig Blankschrubben mit Seife und Nagelbürste erforderlich. Die stundenlange Arbeit mit Polierstein oder -stahl für Hochglanz habe ich mir erspart.

Wer gerne glänzende Schilder mag, kann sich natürlich die Mühe machen. Mit ein wenig Effektlack lässt sich der Look je nach Geschmack variieren.

Zum Schluss sei noch der Hinweis erlaubt, dass das Logo die Bildmarke von ADW ist und das Urheberrecht somit auch dort liegt. Benutzt es also bitte nicht für Fremdprodukte.

Viele Grüße vom Vadder

PS: Schriftzüge für die einzelnen Boxen kann man natürlich auch drucken. Oder für DIY-Amps. Metallguss ist hier mit Hausmitteln und vertretbarem Finanzaufwand aber nicht möglich.

Viele Jahre diente mir Sketchup als Zeichenprogramm. Dank der kostenlosen Version konnte jeder Leser meine Gemälde herunterladen, verändern oder vergessene

Altbau ist stets ein Abenteuer. Nicht nur während der Renovierung. Ebenfalls im alltäglichen Leben: Da wären die Tücken der elektrischen

Unter “Bau-Dokus” hat Stefan sein äußerst hilfreiches Youtube-Video zum Folieren von Lautsprechern eingestellt, wo es leider viel zu schnell von

Moin Vadder.

Das erinnert mich ein wenig an meine Versuche mit Speckstein. Man findet immer etwas zum Verbessern oder es ist einfach schief gegangen. Ich stehe auf solche Besonderheiten. Danke für die Inspiration!

Gruß Martin

Klasse,

Manno Vadder, Du hängst die Messlatte für Ruheständler ganz schön hoch.

Aber: wer nicht rastet der rostet auch nicht.

Danke für den schönen Bericht mit den tollen Schildern.

Servus Peter.

Hallo Vadder,

einfach nur Klasse. Hat was und sollte nicht nur ein Versuch bleiben. Ich würde die Schildchen sofort verwenden. Du kommst wirklich auf Ideen ! Genial

Gruß Karl-Heinz

Moin Vadder,

im ersten Moment dachte ich, ahja da wurde wieder ein 3d Drucker benutzt. Ist wegen mangelnder Ideen pro Geld kein Gerät, welches ich mir zu spielerischen Zwecken zulegen würde.

Aber jetzt steht mit die Brotluke einfach nur offen. “In meiner Schmiede” also echt jetzt. Bin vor Neid so weiss wie ne Kalkfarbe. Im Internetz habe ich schon einige Sachen gesehen, wie Leute mit nicht wenig Aufwand sich Öfen bauen, um Metal zu schmelzen und in Form zu bringen.

So etwas hier an einem Sonntagmorgen im Sinne “ich hab da mal ne Idee gehabt” und so umzusetzen – bin einfach nur beeindruckt!

Ich durfte im Studium in Georgsmarienhütte eine Zeitlang im Stranggus arbeiten, da haben wir unter Anleitung von erfahrenen Giessbilder (Tropfengebilde für Ommas Ecke) auf dem Boden gemacht. Das war schon einfach Toll.

So etwas zu Hause zu kochen und den Zufall in gewünschte Bahnen zu lenken.

Ist euer Hobby “Messer” doch eher beruflicher Natur? Gibt es Ähnlichkeiten mit Windmühle?

Vielleicht sollte ich meinen Wohnsitz im Osten aufgeben und nach Bochum ziehen. Was da alles passiert.

Wie gesagt, ich bin schwer beeindruckt.

Reschpekt und viele Grüsse

Marc

Moin,

die Schmiede ist reines Hobby und wird gemeinsam mit dem User Sohnemann betrieben.

Wir haben uns auf handgeschmiedeten Damast spezialisiert.

Siehe http://www.sr-damastmesser.de

Wenn du mal im Kohlenpott bist, kannst du gerne auf einen Besuch vorbei kommen.

Viele Grüße vom Vadder

Guten Abend,

Gerne führen Vadder und ich jeden Interessierten in die Welt des Schmiedens ein.

In 6 Wochen kann ich auch endlich wieder aktiv und tatkräftig an solchen Aktionen Teil nehmen.

Desshalb gibt es demnächst erstmal das nächste LS Projekt.

Gruß Simon

Hallo Ihr zwei,

mir ging es mit dem Bericht ähnlich wie makecake! Ist aber schon eine tolle Sache! Aber nichts im Vergleich zu Euren Messern! Ich habe vor einiger Zeit, auch mit meinem Vater, einen Schmiedekurs hier in Bayern über zwei Tage gemacht. Das ist ein geiles Handwerk (aber auch anstrengend 🙂 ) vor allem wenn solche Ergebnisse wie bei Euch rauskommen! Super Arbeit!

Gruß Harald

Haaa, genial, tolle Kombination der verschiedenen Verfahren!

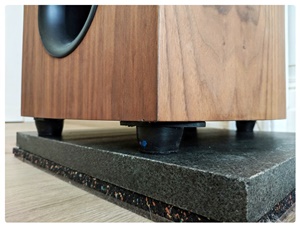

Deinen ersten Versuch finde ich sogar am schicksten, der hat so was Archaisches! Würd ich glatt auf nen Subwoofer kleben oder so wenn du mal einen baust

Daumen hoch, Hobbyschmied, sowas aber auch

Liebe Grüße

Matthias

Vielleicht hab ich hier auch schon Dein nächstes Projekt gefunden – Du erwähntest den Aufwand mit schleifen und Polieren etc. Das muss man doch automatisieren können 😉

https://www.thingiverse.com/thing:3666116 👍

Moin,

polieren kann man mit so etwas, schleifen nicht.

Das Spielzeug kann auch kaum meinen 2x 4,8 kw Bandschleifer ersetzen 🙂

Gruß vom Vadder

Moin Vadder,

Sollst ja nicht ersetzen sondern ergänzen. Und wenn das Werkstück nicht glatt sondern profiliert ist hilft ein Bandschleifer ja auch nur begrenzt….

Wenn du (oder jemand) anderes Interesse an einem Schild hast: Einfach PM schreiben.

In Absprache mit Udo darf ich die Teile hier anbieten.

In seinen Shop werden sie wohl keinen Weg finden.

Gruß vom Vadder