BelAir 17 BB

Nun war es endlich an der Zeit, uns auch einmal die Satori-Chassis von SB-Acoustics vorzunehmen. Anfangs gab es nur einen

Wenn man so leichtsinnig ist, mit handwerklichen Fähigkeiten und der Hörfreude an ADW-Bausätzen zu prahlen, muss man damit rechnen, dass weniger handwerklich interessierte Mitmenschen mit dem Wunsch einer Auftragsfertigung auf einen zukommen – so geschehen Ende 2016. Nach einigem Mail-Austausch lief es im Frühjahr 2017 auf die Bestellung der SB 30 STC hinaus. Von ACL in Verbindung mit dem SB 30-Bausatz habe ich zum ersten Mal im Bericht zum RoYo-Projekt im Oktober 2018 gelesen, da lagen die Bausätze schon anderthalb Jahre unangerührt in meinen Kisten und Kellern. Wer bei mir ein Hobbyprojekt in Auftrag gibt, muss halt damit rechnen, dass die Fertigstellung etwas länger dauert. 2019 hatte ich erst mal mein Heimkino im Fokus und hier auch darüber berichtet. 2020 und Anfang 2021 gab es andere Prioritäten. Nun sollte es aber endlich losgehen.

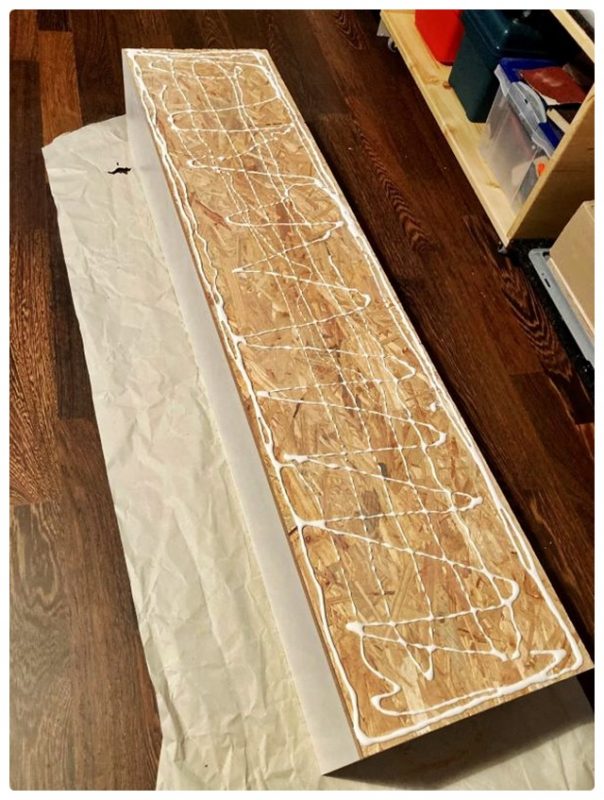

Die im Jahr 2017 CNC-gefrästen MDF-Fronten für die herkömmlichen SB 30 STC sind für den neuen ACL-Bauplan leider unbrauchbar. Also habe ich bei Udo schnell noch zwei neue Schallwände in Birke Multiplex bestellt. „Holz mit Weiß“ ist optisch nett und langzeitaugenfreundlich. Als Baumaterial für den Korpus hatte ich auf eine Verleimung von 15 mm OSB mit 3 mm HDF-einseitig-weiß gesetzt. Korrekt angeordnet, mit leichtem Überstand sauber verleimt und dann bündig gefräst verdecken die dünnen HDF-Platten die OSB-Flächen vollständig und ergeben so schon eine recht ansehnliche Box, bei der man nur am Deckel und Rücken die dünnen HDF-Kanten sehen würde. Ich habe die Maße der Einzelteile sorgfältig ausgerechnet, mehrfach überprüft und in schönster Schrift auf einem Zettel notiert.

„15er habe ich nicht, nur 18er!“, sprach der seit vielen Jahren freundliche und präzise Baumarktmitarbeiter und zwang mich akut zum Umdenken. Mein „Kein Problem, muss ich nur kurz rechnen!“ trieb ein paar Schweißperlen auf meine Stirn und ein paar Zornesfalten auf die Stirn des hinter mir Wartenden.

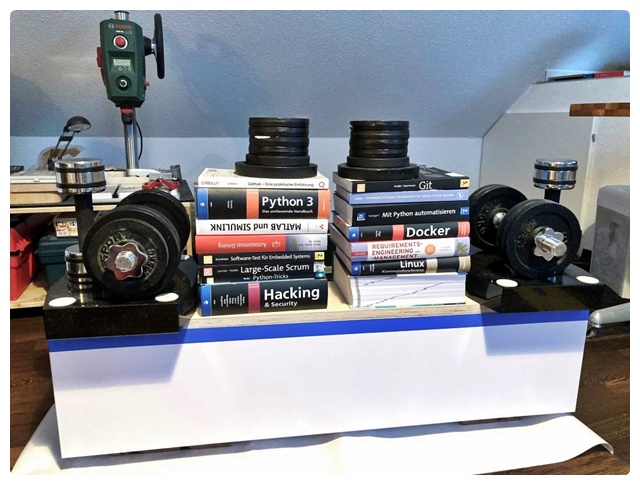

Ich habe mich offenbar kaum verrechnet. Beim Probeliegen der Teile zu Hause passte alles recht gut. Zunächst habe ich die Grundkörper aus den OSB-Brettern aufgebaut. Ich verwende selten Schraubzwingen, diese schaden nach meiner Erfahrung oft mehr, als sie nützen. Meist bringen ein paar schwere Gegenstände ein besseres Ergebnis. Beim Verleimen der OSB-Bretter ist nicht viel Druck erforderlich. Anders sieht es beim flächigen Aufbringen der HDF-Teile aus. Die von mir aufgelegten Gewichte waren dafür fast zu wenig. 6 – 8 volle Kästen Bier wären besser gewesen.

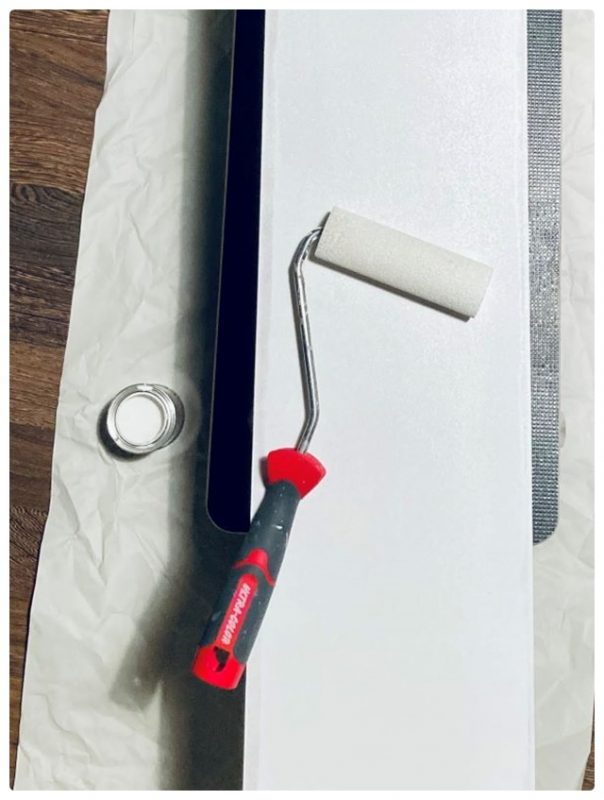

Das Bekleben des OSB-Grundkörpers mit den HDF-Platten erfolgt nach dem Schema Rücken-Seite-Seite-Deckel. Nach jedem Schritt werden die HDF-Kanten mit dem aktuellen Rest des Gehäuses vorsichtig bündig geschliffen oder gefräst. Das kann man dann fast so lassen. Ich wollte aber noch die Rückwand weiß lackieren und Boden-Seite-Deckel-Seite-Boden einmal rundherum mit matt-weißer Küchenfrontenfolie bekleben, um der Illusion von Perfektion einen Schritt näher zu kommen. Am Boden habe ich das HDF weggelassen und dort nur ein paar Schichten Holzsiegel aufgestrichen. Damit klebt dort die Möbelfolie besser und es quillt nicht irgendwann beim Fußbodenwischen etwas auf.

Nach 5 – 6 gerollten, weißen Lackschichten waren die Rücken wirklich ausreichend schön für Flächen, die man nur noch beim Umzug sehen würde. Die Multiplex-Fronten wurden geschliffen, weiß gebeizt, Schnellschliff-grundiert, feingeschliffen und mehrfach mit klarem Holzlack lackiert und durften dann schon mal Probe liegen. Durch das Beizen wird das Birkenholz nicht weiß, aber behält seinen hellen Ton und wird nicht so gelblich, wie beim Ölen und Wachsen oder Lackieren mit Bootslack oder ähnlichem.

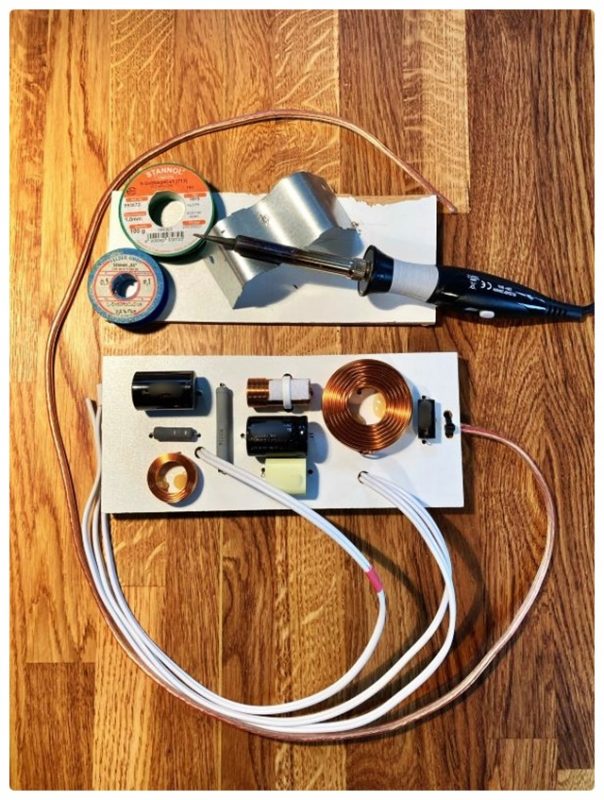

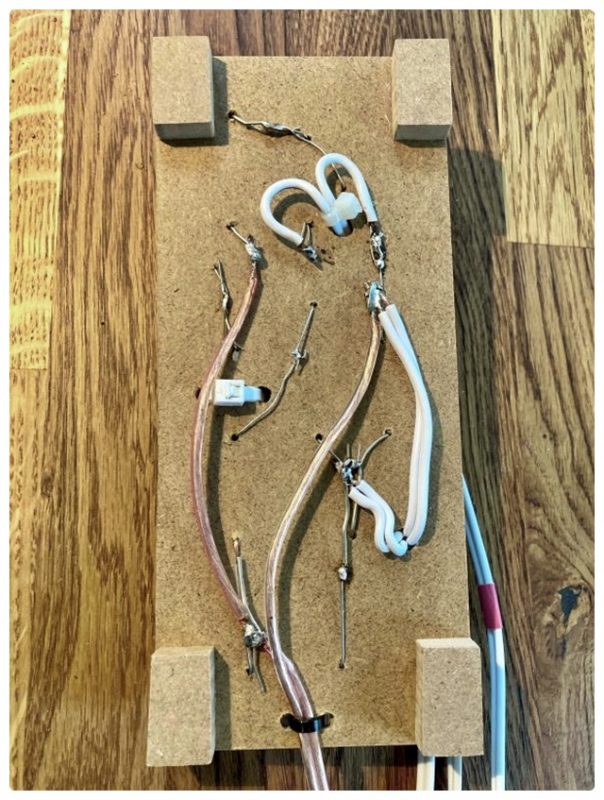

Lack freut sich immer, wenn er etwas länger durchtrocknen darf. In der Zwischenzeit ging es an die Frequenzweichen. Ich baue diese am liebsten auf weißen HDF-Plattenresten auf und gebe mir Mühe, die Bauteile so zu platzieren, dass man jede Weiche auch als schönes Bild an die Wand hängen könnte. Die Anordnung erfolgt allerdings nicht allein aus ästhetischen Motiven. Spulen verschiedener Weichenzweige wollen Abstand voneinander. Die Bauteilbeinchen sollen auf der Rückseite auf kurzem Wege zueinander finden, so wie es der Schaltplan vorgibt.

Früher war nicht alles besser und manches sogar giftiger als heute. Trotzdem fließen meine Restposten an bleihaltigem Lötzinn wesentlich williger um die Kontaktpunkte als das gute neue, in dem sogar Silber drin ist. Mein Lötkolben ist aber auch kein Spitzengerät. Beim Verlöten der Kabel mit den Polklemmen war er machtlos und ich musste zu rabiaten Mitteln greifen. Mein Zigarrenfeuerzeug, welches eigentlich ein Mini-Crème-Brûlée-Brenner ist, habe ich kurzerhand als Lötlampe zweckentfremdet, was beim versehentlichen Auftreffen der Flamme auf das OSB-Holz den Raum mit schönen Röstaromen füllte.

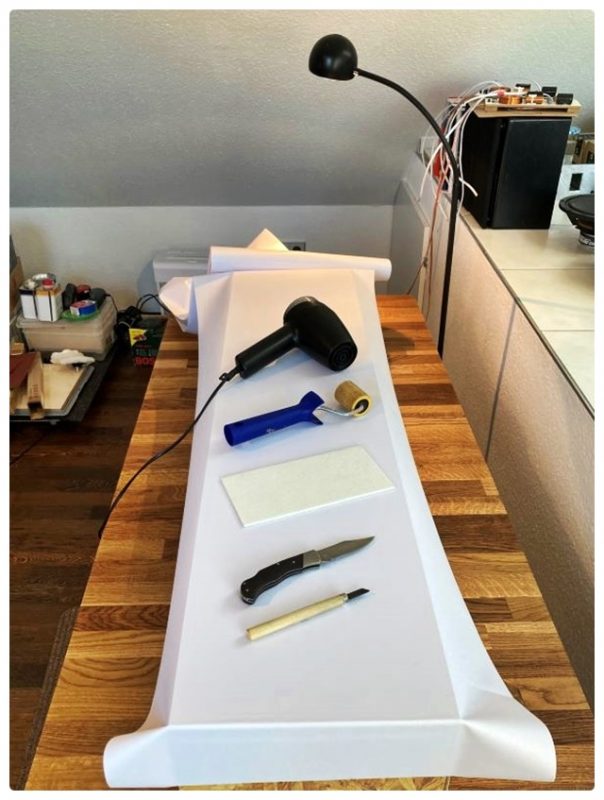

Das Folieren des Korpus ging erstaunlich gut und einfach. Wichtigste Voraussetzung ist eine absolut saubere Arbeitsumgebung. Jeder Mikrokrümel zwischen Untergrund und Folie zeichnet sich später sichtbar ab und lässt sich, im Gegensatz zum festgeklebten Insekt auf Lack, auch nicht mehr wegschleifen. Aus den OSB-Schnittkanten fallen immer wieder mal feine Späne. Ich habe daher gut Staub gesaugt und Werktisch und Boxenflächen mehrfach feucht abgewischt. Um die Folie eng an und um Kanten zu legen, leistet ein Haartrockner gute Dienste. Als Rakel zum blasenfreien Aufbringen der Folie diente mir ein Stück steifer Filz. Mit rasiermesserscharfen Schneidwerkzeugen kann man die Folie ohne Fransen oder Risse und fast in einem Zug an den Kanten entlang abschneiden.

Nach dem Folieren und dem Einbau der Weichen konnten die vorbereiteten Fronten nun mit dem Korpus verleimt werden. Die Fronten von Udo hatte ich mit 2 mm Übermaß bestellt, die ich nach dem Verleimen bündig abfräsen wollte. Diese Zugabe war wohl etwas knapp. Toleranzen beim Zuschnitt im Baumarkt, Holzleim und 2 x Foliendicke hatten in Summe fast diese 2 mm. Das Verleimen wurde so ungewollt zur Präzisionsaufgabe, die aber gut gelang. Danach ging es mit dem Bündigfräser einmal rundherum, der nur noch an wenigen Stellen Material abtragen musste. Zusammen mit den Kanten der Fronten habe ich auch die Vorderflächen noch 3 – 4 Mal lackiert, dann war ich mit dem Ergebnis zufrieden. Nach dem Einstopfen des Dämmmaterials in die obere Kammer, Einpressen des BR-Rohres und Montieren von Chassis und Gummifüßen konnte die Erprobung starten.

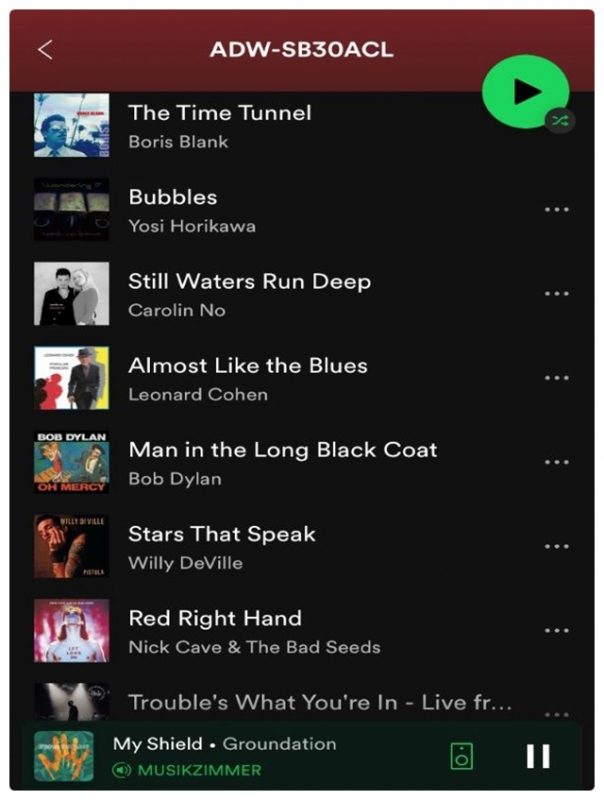

Der beste Ort für den Soundcheck ist mein Musikzimmer, seit 2019 auch mit Heimkinofunktion. Zunächst habe ich die beiden SB 30 ACL ein paar Stunden mit Trentemøller’s Chameleon im Zimmer eingesperrt. Den Tipp zu diesem Titel hatte ich hier aus dem Forum, sonst hätte ich so etwas nie gefunden. Ich konnte noch hinter zwei Türen und in einer anderen Etage beängstigende Beats und Vibes wahrnehmen. Das ist jetzt keine Musik, die ich zur Entspannung auflege, aber die Chassis werden dabei ganz ordentlich durchgewobbelt. So wird jede eventuell noch gegebene Spielhemmung aus den Sicken und Zentrierspinnen der fabrikneuen Chassis geschüttelt. Danach ging es auf und ab durch meine Soundcheck-Favoriten. Wen es interessiert, man findet auf einem verbreiteten Streaming-Dienst bei einem User „maforst“ (wer das wohl sein mag) eine Playlist “ADW-SB30ACL”

– alles Titel, die sehr, sehr nett aus den Boxen klingen – knackige Anschläge an Schlagzeug und Saiten, herrlich einhüllend räumlicher Sound, und Bass ist da, wenn die Musik ihn liefert.

Der Wow-die-gehen-aber-tief-Überraschungs-Effekt war bei meiner ersten Begegnung mit ACL in Form der Symphony 25 ACL vor ein paar Jahren mit nur einem Eton 5-Zöller ein kleines bisschen größer. Für große Orchester, Rock, Punk und ähnlich heftiges Geschrammel funktionieren größere Boxen besser als die SB 30 ACL – darum gibt es ja so viele Baureihen und Modelle. Alles in allem aber sind es feine Teile, mit denen man anspruchsvoll gut Musik hören kann. Schade eigentlich, dass die gar nicht für mich sind – hätte ich fast vergessen.

Martin aus Fausehningen

Zur SB 30 ACL m Online-Shop

Nun war es endlich an der Zeit, uns auch einmal die Satori-Chassis von SB-Acoustics vorzunehmen. Anfangs gab es nur einen

Immer wieder habe ich in den letzten Jahren mal den Drang gehabt, mir neue Lautsprecher anzuschaffen. Selbstbau war dabei eigentlich

Mitten im Bau einer Doppel 7 kommt es mir auf einmal in den Sinn, eine SB18 zu bauen. Klingt verrückt,

Hallo Martin,

ich kenne das ACL-Pronzip auch aus eigener Erfahrung und finde es wirklich klasse. Mit kleinen Chassis tief runter kommen und das mit wenig Platzbedarf – Super! Klar sind Pegelorgien nicht deren Metier, aber hört sie erst mal. Es ist derstaunlich was die leisten..

Und von der Umsetzung her – Martin – 1A.

Wirklich mal schön zweckmäßig ohne Schnickschnack – schönes schlichtes Finish. Würde ich genau so machen!

Seitlich das dünne HDF auf zu kleben ist eine super Variante, macht wenig Arbeit, gibt ne klasse Oberfläche und schaut auch richtig gut aus wenn man die saubere Schnittkante sieht – weil filigran.

Hab ich bei den D7 auch schon so gemacht – gibt evtl. mal paar Bilder dazu..

So, aber jetzt erst mal weiter so!

Peace.

Hallo Martin,

schöne Boxen, schöner Bericht!

Das Thema habe ich jedesmal. Ich habe mich mit mir selber auf folgende Faustformel geeinigt: Da wo es nötig ist max. Länge des Brettes in mm geteilt durch 200, das ist die Zugabe in mm für den Zuschnitt. Mindestens!

Der Oberfräse ist es wurscht was weg muss, dann werden es eben zwei Schnitte oder drei.

Dein Auftraggeber, hast du bereits ein Feedback von ihm bekommen? 😉

VG Rundmacher

Hallo Rundmacher, besten Dank!

Der Sound begeistert, und das an einem Yamaha „Pianocraft Verstärkerzwerg.

Beste Grüße

Martin F

Hallo Martin,

schöne Umsetzung.

Der Besitzer freut sich bestimmt über den Mega Lautsprecher. Tolles Finish, sehr guter WAF, passt in jeden Raum, hervorzuheben auch der gute Klang. Die Dinger faszinieren mich immer wieder.

LG aus dem Auenland

Yoga

Danke, Yoga! Das YoRo-Projekt war meine Inspiration.

beste Grüße,

Martin F

Hi Martin,

sehr schöner Aufbau. Bei den Weichen denke ich mir bei manchen Berichten „ alles so fein handwerklich gemacht und die Weichen werden so lieblos behandelt“.

Dann habe ich immer Weichenplatinen vor Augen die einerseits super ansehnlich sind und andererseits einfach aufzubauen aber vorallem fast narrensicher zu löten sind.

Müsste sich nur mal jemand finden der einen Plan davon hat, die richtigen Fertiger kennt und der Bock hat für all jene von Udos aktuellen Lautsprechern Layouts zu erstellen.

Ich verfüge leider nicht über solcher Wissen….in diesem Sinne schönen Sonntag.

gruss Dirk

Hallo Dirk,

diesen Zahn muss ich dir augenblicklich ziehen. Platinen sind zu 90% die Quelle aller Fehler, die beim Weichenbau auf den User lauern. Gerade gestern hatten wir das Thema bei einer Little Lady, die nach Umbau auf ein Holzbrett mit obenliegender Verdrahtung nun keinen Kurzschluss mehr für den Verstärker darstellt. Zitat aus der Mail:

“Super .. Danke schön … ich wollte es zu schön machen ….”

Gruß Udo

Hallo Dirk,

danke für‘s positive Feedback. Wegen der Weichen verstehe ich dich so, dass du professionell gefertigte kupferkaschierte Platinen anregen wolltest, in die man die Bauteile nur noch einstecken, Beine abzwicken und verlöten muss, dass heißt ganz ohne Handverdrahtung, weder oben noch unten – im Stil der sogenannten Universalweichenplatinen. Diese ließen sich für ADW-Bausätze durch Fräsen in individueller Stückzahl leicht herstellen. Da das geistige Eigentum für die Weichen bei Udo liegt und er das Verkaufspotential für eine solche Lösung am besten einschätzen kann, ist es beim ihm zu entscheiden, ob er das anbieten möchte oder nicht. ADW gibt es nun schon seit 20 Jahren oder so. Wenn es bisher solche Platinen nicht gibt, liegt es sicher daran, dass es sich nicht rentiert. Wer beim Verlöten nicht genau versteht, was die genaue Funktion der einzelnen Bauteile ist und die Verdrahtung selbst überprüfen kann, sollte auf der sichtbaren Seite löten, damit im Zweifel Udo oder jemand anderes mit Fachkenntnis sich das noch mal ansehen kann. Man kann auch von Udo die aufgebauten Weichen gleich mitbestellen.

Beste Grüße, Martin F

Hi Martin,

ja genau so meinte ich das.

So garantiert man den richtigen Abstand der Bauteile, festen Sitz der Bauteile , etc. Warum hier ein Kurzsschluss vom Verstärker entstehen soll entzieht sich meiner Kenntnis.

Gruss Dirk

Hallo Dirk,

in fast 40 Jahren Lautsprecherbau habe ich nie eine Platine gebraucht. Die wurde erfunden, damit ein doofer Computer oder eine fachfremde Arbeitskraft ohne Verstand die Bauteile richtig anordnen kann. Der Selbstbauer weiß, was er macht. Sollte das mal nicht der Fall sein, kann er dabei etwas lernen, z.B. wie ein Kurzschluss den Verstärker erwärmt. Und wollen wir wetten, dass er ihn bei meiner Aufbaumethode schneller findet?

Gruß Udo

Wenn ich dazu noch meinen Senf geben darf:

Gebetsmühlenartig wettere ich gegen das neue essbare Lötzinn, was durch seine Bleifreiheit zwar weniger Fische tot macht, aber, gerade für “Lötanfänger”, schnell zur Frustration beim Löten führt. Wer damit und einem zu schwachen Lötkolben seine erste Weiche auf Platine zusammenbrät, wird recht wahrscheinlich den Zauber kalter Lötstellen für sich entdecken. Zugegeben, wer seine Weichenteile fliegend verdrillt und lötet, hat das gleiche Problem, wenngleich durch die Verdrillung ein erster Kontakt gegeben ist.

Aber es gibt bei Flugverdrahtung noch eine weitere Methode: Ein bekannter nordrheinwestfälischer Klemmenhersteller hat Klemmen auf den Markt gebracht, welche mit Zugfederkontakt und Klemmhebelbetätigung ausgestattet sind. Die Dinger sind astrein und in jedem Baumarkt zu haben. Nicht nur, dass man damit im Gegensatz zu herkömmlichen Lüsterklemmen dauerhaft sichere Kontakte hin bekommt, die sind auch ohne Werkzeug beliebig oft widerverwendbar. Gerade wenn man seine erste Weiche baut und vielleicht einen Fehler gemacht hat, kann man so ganz entspannt mit ein paar Handgriffen die Verdrahtung ändern.

Die Bauteile dann mit Kabelbindern oder Heißkleber auf ein Brettchen und gut ist.

Und auch, wenn man hinterher nochmal was an der Weiche ändern will, den HT ein wenig lauter oder leiser machen z.B., kann man mit den oben genannten Klemmen ohne viel Gefummel rumexperimentieren.

Gruß,

-Sparky

Hallo Udo,

das ist natürlich spitz formuliert 😉

Ich versuche es mal mit einer anderen Formulierung:

Platinen, noch dazu beschriftete, erscheinen dem fachfremden Selbstbauer durchaus als eine Hilfe, Bestückungs- und Verdrahtungsfehler zu vermeiden. Der Punkt ist, dass “Platine gut, alles gut” leider nicht gilt. Frequenzweichenplatinen sind durch die wärmesaugenden großen Kontaktflächen bzw. breiten Leiterbahnen besonders anfällig für kalte Lötstellen, vor allem mit “Bio-Lötzinn” und Baumarktlötkolben. Außerdem können die Leiterbahnen reißen, wenn der Hobbyist die Platine mit dem Akkuschrauber kraftvoll, aber ungleichmäßig auf die Rückwand in der Box tackert. Verstärkerkurzschlüsse sehe ich nicht so sehr als Risiko von Platinen, das passiert eher bei der fehlerhaften fliegenden Verdrahtung. Den Fehler findet man dann sicher besser bei obenliegendem Drahtverhau, da bin ich ganz bei dir. Ich verdrahte aber weiterhin auf den Rückseiten meiner Brettchen, weil ich nie solche Fehler mache 😉

Cheers, Martin F