Home › Foren › Bau-Dokumentationen › Duetta "Monti"

- Dieses Thema hat 100 Antworten und 26 Teilnehmer, und wurde zuletzt aktualisiert vor 7 Jahren von Harald.

-

AutorBeiträge

-

-

10. August 2016 um 12:28 Uhr #3755Monti

Hallo zusammen,

dann will ich auch mal den Bau meiner Duetta dokumentieren. Zur Vorgeschichte dann mehr in meinem hoffentlich folgenden Baubericht. An dieser Stelle nur so viel: Es sollte also die Duetta werden. Einteilg? Jau!

An den meisten Entwürfen bei den einteiligen Duettas hat mich persönlich gestört, dass sie natürlich ganz schön klobig wirken. Kein Wunder bei über 100 l Gesamtvolumen… Und der Hochtöner wirkt bei der gesamten Gehäusebreite da oben so verloren…

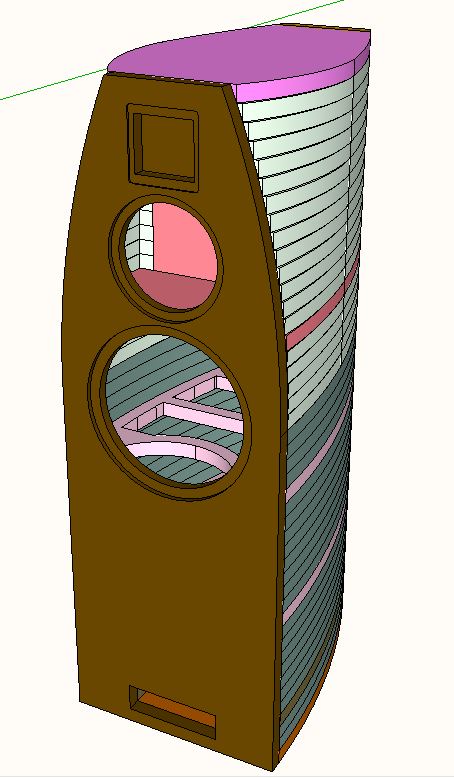

Aber wie soll das Gehäuse-Design denn nun werden? Angefixt durch die diversen Varianten verschiedenster Bausätze mit runden Seitenwänden sollte es also auch bei mir eine runde Sache werden. Unter anderem habe ich auch mit der runden Variante von Thomaier geliebäugelt, aber ich wollte schon noch mehr selber machen.Hmm, wenn es nicht so klobig wirken soll, muss sich die Schallwand also nach oben hin verjüngen, dachte ich so in meinem jugendlichen Leichtsinn. Gerade oder gebogen? Da die Seitenwände einen Radius bekommen sollten, muss die Schallwand dem natürlich folgen und sich ebenfalls nach oben hin mit einem Radius und nicht nur in einer geraden Linie verjüngen.

Als fleißiger Leser vieler Bauberichte, vor allem immer derer mit geschwungenen Elementen, stellte sich die Frage, mit welcher Technik ich mein Vorhaben würde umsetzen können. In vielen Berichten habe ich die diversen Tücken und Erfahrungen, mit denen viele Mitstreiter zu kämpfen hatten, studiert. Mit Spanngurten, Rissen, Gegenschablone und nicht vollflächig verleimten Platten wollte ich mein eigenes Lehrgeld nicht bezahlen. Dazu kommt, dass meine Seitenwände ja nicht nur einen Radius von vorne nach hinten bekommen sollten, sondern auch noch nach oben hin. Ich hatte Angst, dass ich bei einem Aufbau mit dünnen Platten oder Biege-Dingsbumms zu viel Spannung in die Platten bekomme, die auf kurz oder lang in Rissen münden.

Als letzte Alternative blieb also nur ein Aufbau mit Spanten. Also SketchUp installiert und erst mal ne Stunde alle möglichen Tutorials bei Youtube angeschaut. Danach ist es mir erst mal gelungen eine Schallwand zu zeichnen! Ich Held… Aber wie sollte ich die Seitenwände hinbekommen? Ich fragte einen Freund, der seines Zeichens Architekt ist, und sich durchaus sehr passabel mit SketchUp auskennt, wie ich bei passender Gelegenheit feststellen durfte. Mit dem nun nötigen Rüstzeug versehen, konnte ich mein Modell vervollständigen. Nach der gefühlt 20. Variante mit immer neuen Detailverbesserungen konnte ich mich dann an die Umsetzung machen.

To be continued…

-

10. August 2016 um 12:30 Uhr #3758Monti

-

10. August 2016 um 14:15 Uhr #3777sirstrom

Hallo Monti, s

ieht gut aus dein Entwurf. Viel Spaß beim Staub produzieren. (:

Werde auch deinen Bericht mit Vergnügen verfolgen.

Viele Grüße, Uwe -

10. August 2016 um 14:46 Uhr #3779Pit1310

Hallo Monti, sehr schöner Entwurf, ich bin zu einem ganz ähnlichen Ergebnis gekommen, hier ein Bild meines an diesem Wochenende gefertigten Modells.

https://www.acoustic-design-magazin.de/wp-content/uploads/2016/08/DSCN1704.jpg

https://www.acoustic-design-magazin.de/wp-content/uploads/2016/08/ZeichnungBoxFrontal-30×100-100×100.jpgIch will es mit Biege-MDF probieren, da das Fräsen von ca. 200 Einzelteilen für die Seiten und das anschließende Schleifen um die Stufen wegzubekommen mir doch sehr aufwändig erscheint. 🙂

Bin gespannt auf den weiteren Bericht, bei mir dauert es wohl noch etwas bis ich mit dem Bau anfangen kann.Viele Grüße, Peter

-

10. August 2016 um 15:16 Uhr #3781Andre

Hallo Monti,

schöner Entwurf, aufwändiger Entwurf, teurer Entwurf! Da wirst du einiges sägen, fräsen, hobeln müssen, bis du diese 2 axial gebogene Seitenwand gefällig hinbekommen hast. Zum Schluss stellt sich dann noch die Frage: Was machst du mit den Schnittkanten?

Ich bin gespannt aber vorsichtig pessimistisch, dass das mit Hausmitteln zu einem sauberen Ergebnis führt. Lackieren wird schwer -> siehe MDF-Thread. Beim Bekleben mit Folie kommen die Kanten durch…

Ich denke das läuft auf eine vollflächige Beschichtung mit Spachtelmasse heraus oder du nimmst Sperrholz und hast die Holzoptik…

Gruß

Andre -

10. August 2016 um 15:17 Uhr #3782Monti

Okay, weiter im Text:

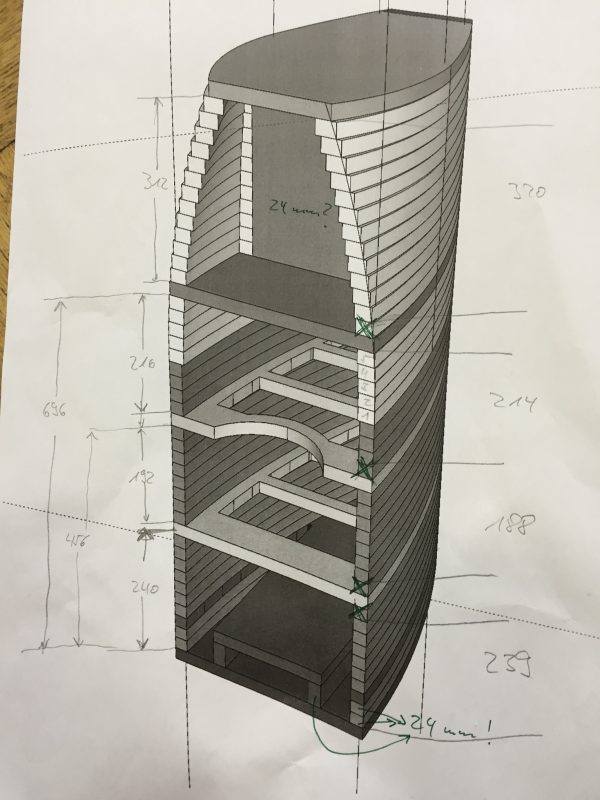

Das Ganze sollte aus 24mm Multiplex Birke aufgebaut werden. Mein Plan ist, wenn ich mir schon die Mühe mache, die Seitenwände klar zu lackieren, damit man die Struktur nachher auch sehen kann. Ich mag den Schichtenaufbau von Multiplex… Die Wände sollen natürlich glatt werden und nicht mit den gezeichneten Stufen. Das habe ich aber in SketchUp nicht hinbekommen. Da ich die Spanten mangels passenden Werkzeugs und geeigneter Werkstatt nicht selber machen wollte, habe ich mich also nach entsprechenden CNC-Fräsereien erkundigt. In meiner Idealvorstellung sollen die Spanten gleich mit den sich nach vorne verjüngenden Winkeln gefräst werden.

Da kamen dann bei den ersten Telefonaten die Aha-Effekte! Eine „normale“ CNC-Fräse (3-achsig) kann das gar nicht so ohne weiteres. Die ersten groben Preisschätzungen beliefen sich auf ca. 2000,- € zzgl. Märchensteuer.

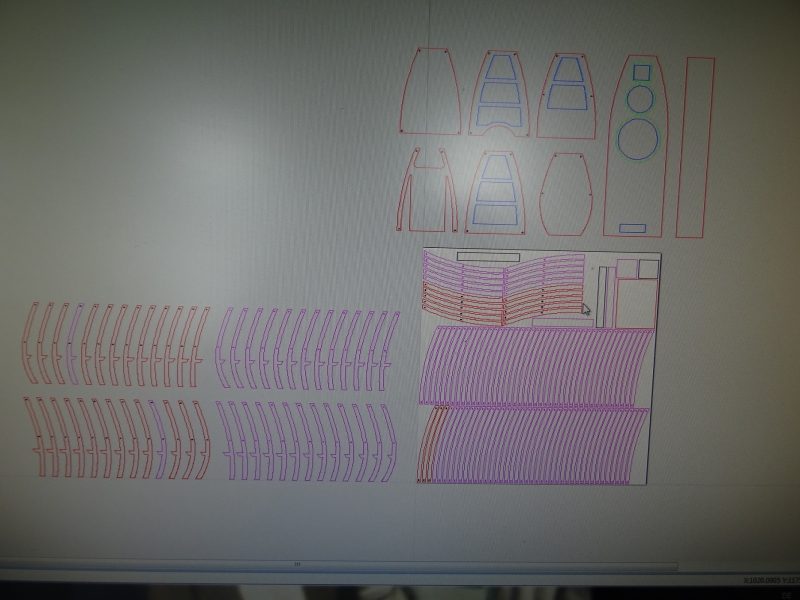

Dann habe ich mir noch den Spaß gegönnt und eine Fräserei mit 5-Achs-Fräse kontaktiert (findet man, wenn man nach Modellbau, CNC, Fräse googelt). Der nannte mir dann einen Preis von ca. 2000,- € für Maschinen-Laufzeit und Material zzgl. Lohnkosten und Märchensteuer. Die hätten dann auch noch alle Teile selber zeichnen müssen. Autsch! Okay, für den Preis kann ich auch ne Weile selber schleifen.Nun trat aber erst mal wieder mein Freund mit dem Architektur-Büro auf den Plan, der mir erstens anbot, dass sein SketchUp-Profi mein Modell überarbeitet: vor allem mussten die sich nach oben verjüngenden Spanten nach vorne hin dicker werden, damit noch genügend Wandstärke nach dem Schleifen übrig ist. Außerdem war meine Methode, die gebogenen Stäbe zu konstruieren nicht die beste und er zeichnete alles noch mal neu. Zweitens konnte er mir aus der SketchUp-Datei dann eine CNC-konforme Datei erstellen und alles auf die Fläche legen. Damit waren die theoretischen Voraussetzungen erfüllt.

Während dieser Zeit habe ich natürlich vielen Menschen in meinem Umfeld von meinem Vorhaben erzählt und dann ergab sich die zweite Fügung: Bei der Gelegenheit erzählte mir ein Mitstreiter aus meinem Verein, dass er CNC-Fräser ist. Da schau her, Du bist mein Mann!!! Bei passender Gelegenheit habe ich dann also vorsichtig gefragt, ob er mich bei meinem wahnwitzigen Vorhaben unterstützen kann. Wir wurden uns handelseinig, Holz würde er gleich über die Fa. bestellen und alles konnte seinen sozialistischen Gang gehen. Seine Berechnungen ergaben, dass wir 2 komplette Platten (150 x 300) benötigen werden. Geschäftsabschluss per Handschlag!

Was hier in wenigen Absätzen beschrieben ist, zog sich über Wochen hin. Da ich in dieser Phase stark von anderen abhängig war, die dafür ihre Freizeit opferten bzw. mir riesige Freundschaftsdienste erwiesen, konnte und wollte ich natürlich nicht nörgeln. Aber es ging ja voran…

-

10. August 2016 um 16:03 Uhr #3786Matthias (da->MZ)

Hui wow, krasse aktion, hoffentlich weiß der Kumpel auf was er sich einlässt 🙂

Sieht cool aus. Drücke die Daumen

Matthias

-

11. August 2016 um 12:33 Uhr #3836Monti

Duetta „Monti“, Part 3

Die Rahmenbedingungen waren nun also alle geklärt, noch mal die finale Freigabe meiner Regierung eingeholt und die Bestellung bei Udo aufgegeben. Wenige Tage später war das große Paket da! Hurra!!! Bei der nächsten Gelegenheit habe ich dann von jedem Chassi eins eingepackt und mit zum Training genommen, um mit dem CNC-Mann die Körbe mit einem elektronischen Messschieber für die richtige Größe der Ausschnitte in der Schallwand nachzumessen.

Einige Tage später kam dann die Nachricht: Holz ist da! Und er wollte es in den nächsten 14 Tagen fertig bekommen! Herrje, meine Ungeduld. Aber er musste das ja neben seiner Arbeit in der Freizeit machen. Also wieder auf Nachrichten warten. Die eine oder andere Detailfrage gab es natürlich auch noch zu klären. Meine Angebote helfend zur Hand zu gehen wurden dankend abgelehnt, weil der Chef wohl die Offenlegung von Betriebsgeheimnissen befürchtet. Zumindest waren betriebsfremde nicht erwünscht. Glücklicherweise hat mein CNC-Mann einige Fotos für die Nachwelt geschossen:

Die genesteten Teile auf dem Monitor:

Fertige Seitenstreben auf der CNC-Fräse:

Die gefrästen Schall- und Rückwände:

-

11. August 2016 um 12:48 Uhr #3837Audicz

Da kannste gleich in die Massenfertigumg gehen! Programmiert isses ja schon. 😉

Gruß

Dino -

11. August 2016 um 13:10 Uhr #3838MartinK

Beeindruckend! Hoffentlich passt auch alles.

Bitte die CNC- Datei gut speichern.

Gruß Martin -

11. August 2016 um 13:22 Uhr #3839Andre

Aber Hallo!

Ich gebe zu, ich bin beeindruckt.

Andre

-

11. August 2016 um 14:42 Uhr #3841sirstrom

Hammer, und alles ohne Staub.

-

11. August 2016 um 15:59 Uhr #3842Elvis3000

Heilandsack , hier sind echt ein Paar Irre unterwegs ! Natürlich im positiven sinne….. 😉

Wünsche gutes gelingen….

Und ein Abo gibts auch.Ciao Udo

-

11. August 2016 um 17:01 Uhr #3844Monti

Hi zusammen,

ich finde es total beeindruckend, meinen Bau hier zu dokumentieren und Eure Kommentare dazu zu lesen! Der Fun-Faktor ist gleich noch mal größer…

Was das Thema finish angeht, bin ich tatsächlich noch am grübeln. Bei meinen Berichten im Freundeskreis stellte sich nämlich heraus, dass ein weiterer Freund, seines Zeichens leidenschaftlicher Ingenieur, eigentlich gelernter Lackierer ist. Auch der hat mir bereitwillig Hilfe angeboten. Der kann aber natürlich noch so gut eine Autotür lackieren können, wenn das Problem mit den Holzkanten nachher nicht in den Griff zu bekommen ist.

Meine ursprüngliche Idee ist, die Schallwand seitlich auch im Radius/Winkel der Seitenstreben zu schleifen und dann die Front zu lackieren, aber nur die Vorderseite. Die Seiten wollte ich klar lackieren. Dem MDF-lackieren-Fred entnehme ich, dass ich vielleicht besser mit Öl oder Wachs fahre? Wenn ich die Front trotzdem lackiere, gibt es dann am Übergang zur Seitenwand vielleicht ein Problem mit dem Öl? Oder dann doch lieber alles in Öl?

Hmm, bin für Ratschläge dankbar, werde den Lackierer auch noch mal interviewen…

Ciao

Chris -

11. August 2016 um 17:23 Uhr #3846Monti

Übrigens wollte ich explizit nicht in die Auftragsfertigung einsteigen!

Die erste originale dxf-Datei habe ich selber, wie sich aber herausstellte, ist SketchUp nicht geeignet, aus einem daraus gezeichneten Modell eine brauchbare CNC-Datei zu machen, zumindest nicht wenn man Rundungen drin hat, weil SketchUp keine “echten” Bögen zeichnet, sonderen diese aus vielen kleinen Geraden zusammensetzt. Die Maschine ist dann nicht in einem sauberen Bogen gefahren sondern hat auch einzelne Minigeraden gefräst. Wirkte wohl etwas abgehackt…

Bei den Seitenstreben ist das optisch glücklicherweise nicht weiter aufgefallen, allerdings in der Versteifung bei dem Ausschnitt für den Korb des Bass-Chassis:

An dieser Stelle stört es glücklicherweise nicht!

Wenn jemand ein ähnliches Vorhaben mit runden Fräsungen umsetzen möchte, empfehle ich die Zeichnung mit einem anderen Programm zu machen, z.B. DraftSight.

-

11. August 2016 um 18:25 Uhr #3848Udo WohlgemuthAdministrator

Hallo Chris,

Sketchup kann auch einwandfreie Bögen malen. Dafür musst du der Software aber sagen, dass ein Kreis 360 Segmente hat. Dann klappt es auch mit der Umsetzung in die Fräsersteuerung per DXF. Warum nur 24 voreingestellt sind, habe ich mich auch immer gefragt.Gruß Udo

-

11. August 2016 um 18:51 Uhr #3849Monti

Hallo Udo,

Danke für die Info. Bei mir zu spät aber ich werde es mal weitergeben…

Ciao

Chris -

12. August 2016 um 19:21 Uhr #3895Monti

„Extrablatt! Extrablatt!“

Die ersten Teile sind fertig! Ob ich noch warten möchte bis der Rest auch fertig ist? Wie, die sind fertig und noch nicht bei mir? Heijeijei, natürlich wollte ich sie unbedingt so schnell wie möglich haben und loslegen. Am nächsten Tag war wieder Training und dann würde er sie mitbringen. Okay. Am nächsten Abend habe ich dann also alles, was schon fertig war, in Empfang nehmen können. Das roch schon mal lecker!

Zu Hause habe ich erst mal nur alles ausgeladen, am nächsten Tag wollte ich alles aufstapeln und schauen wie es aussieht und wie die Teile passen.

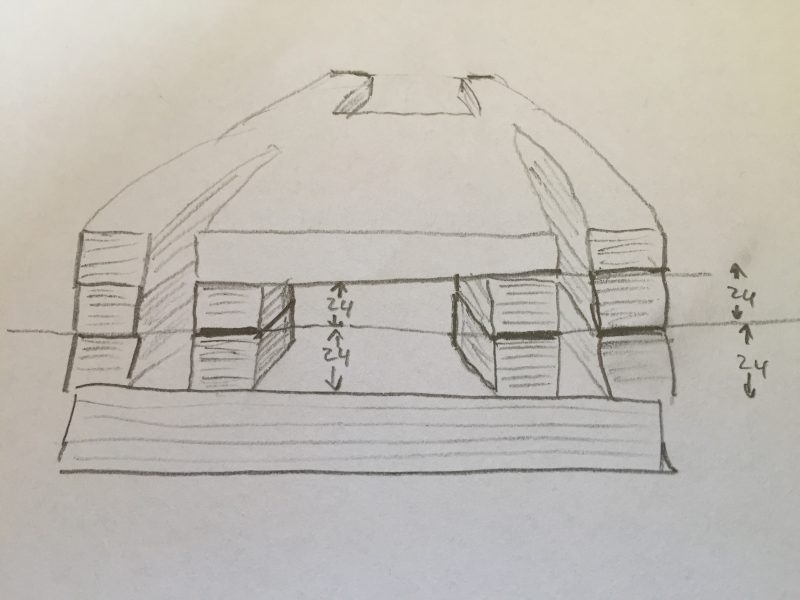

Und dann kam am nächsten Tag der Schock! Nach den ersten 8 Teilen merkte ich: hier stimmt was nicht. Aber was? Ich hatte die Bodenplatte hingelegt, die beiden ersten Seitenteile auf jeder Seite, die Leisten für den Reflexkanal und die Abdeckung des Reflexkanals gestapelt. Da waren 5 mm Luft! Oh Schreck.

Die Leisten für den Reflexkanal nachgemessen: passt, 48 mm hoch. Zollstock an die Bodenplatte gehalten: 27 mm! Ach du Sch… Ich hatte alles auf 24 mm ausgelegt. Meinen Kumpel angemorst: Kannst Du bitte mal die Stärke der Platte nachmessen? 26,7 mm. Dann hat er beim Holzlieferanten nach deren Toleranzen nachgefragt. +/- 1 mm. Okay, die Pappnasen haben ne 27 mm Platte geliefert und keiner ist auf die Idee gekommen, das vorher zu kontrollieren! Hätte ich auch nicht. Nun waren die Platten aber schon buchstäblich Kleinholz, ein Umtausch also nicht mehr möglich. Wie bekomme ich jetzt die Kuh vom Eis?

Hmm, mal ein, zwei Stäbe raus nehmen? Schnell das Modell ohne Schallwand ausgedruckt und die Maße abgenommen. Zwei Stäbe reichen nicht, es sind dann 4 pro Seite geworden, die ich nicht mehr brauchte. Die Schallwand hatte ich 1 cm länger machen lassen, weil ich mir unsicher war, wie exakt das nachher mit dem Leimen der Seitenteile wird. Den Überstand wollte ich dann mit dem Bündigfräser abnehmen. Da sich die Rahmenbedingungen nun aber geändert hatten, wurde es spannend. Mist, die Schallwand war noch 5 mm zu kurz, aber noch eine Strebe wollte ich nicht raus nehmen. Außerdem passte unten der Ausschnitt für den Reflexkanal nicht. Die Lösung war dann, aus dem restlichen noch vorhandenen Material 8 neue Seitenstreben und die Leisten für den Reflexkanal zu fräsen, und diese dabei auf 24 mm runter fräsen. Das Ergebnis konnte ich ein paar Tage später in Empfang nehmen. Nun passte es!

Theorie:

Praxis:

-

12. August 2016 um 20:28 Uhr #3897Monti

So, nun heißt es also nur noch die Teile alle zusammen zu leimen und dann schleifen, schleifen, schleifen…

Fortsetzung folgt…

-

14. August 2016 um 9:16 Uhr #4204JoKa

WOW, wird die schön!

Ich glaube, die will man später ständig anfassen wollen.Ich würde auch die Schallwand mit dem Korpus seitlich schleifen, aber dann versuchen, sie separat zu lackieren und später aufzusetzen. Man könnte evtl. eine dünne Hartfaserplatte (ein paar mm zurüchspringend) aufleimen, die später eine kleine Schattenfuge zur Front ausbildet? Falls so was in Frage kommt. Sonst besser dem Lackierer vertrauen, ist ja ein Fachmann.

Gutes Gelingen!

VG, Jo -

14. August 2016 um 10:14 Uhr #4205Andre

Topp Bericht, weil es auch schnell weitergeht… Und wie immer: Der Teufel steckt im Detail! In dem Sinne bin ich aufs Schleifen und das Finish gespannt 😉

Gruß

Andre -

14. August 2016 um 10:39 Uhr #4206Henning

Respekt! Wenn ich bei mir sehe, wie sich vier einfache, rechteckige, schwarze Schuhkisten über WOCHEN hinziehen, kann man nur beeindruckt sein. Supertolle Ausführung.

Gruß, Henning

-

14. August 2016 um 11:04 Uhr #4207BW

Ja, wie geil ist das denn? Wohl dem, der die richtigen Freunde hat. Toller Bericht und schon jetzt ein vielversprechendes Ergebnis!

Mach Dir keine Sorgen mit dem Lackieren, Multiplex ist recht unkompliziert. Kanten sauber abkleben, Front grundieren, lackieren, dann Kreppband weg, bei kleinen Ausläufern ggf. von der Seitenwand her die Kante noch mal sauber nachschleifen und dann noch ein paar Schichten Klarlack über die komplette Box. Das wir wie aus einem Guss. So wurde es jedenfalls bei mir gemacht (D7 Baubericht Dez 2014), in meinen Augen von industriellem Möbel nicht zu unterscheiden. Probleme wie mit MDF sind nicht zu erwarten.

Mit Öl oder Wachs würde ich bei Multiplex nicht anfangen, das zieht nicht gut ein, wie bei “richtigem” Holz oder Furnier. Gefällt mir nicht, aber das ist Geschmackssache!

Vg

-

16. August 2016 um 12:07 Uhr #4389Monti

Dann kann ich mir nun eine kleben…

Okay, die Teile waren alle da, den Schlachtplan, wie ich den Aufbau vornehmen wollte, hatte ich mir in vielen schlaflosen Nächten im Kopf immer wieder ausgemalt. Als nun aber das Puzzle vor mir lag bzw. aufgestapelt da stand, hatte ich doch ein wenig Bammel. Wird es so klappen, wie ich mir das ausgemalt hatte…?

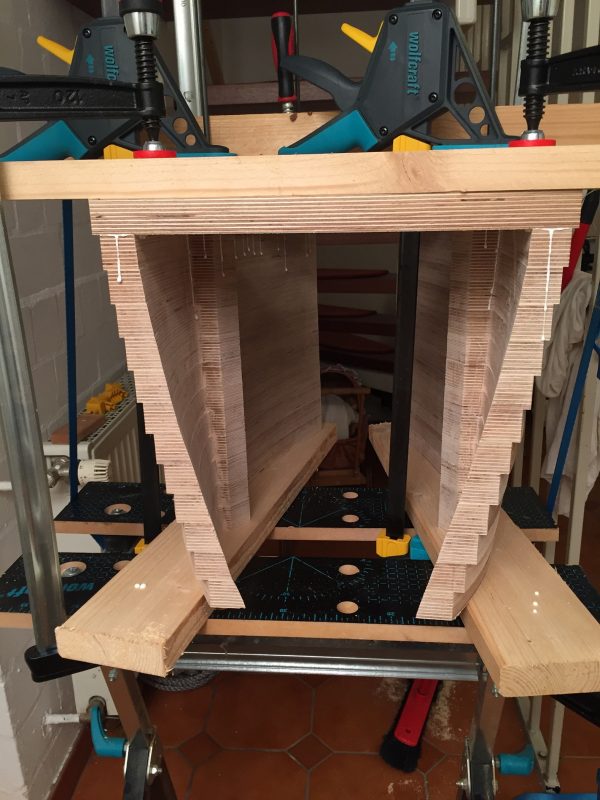

Ich wollte die Box von oben nach unten aufbauen. Zuerst nur die Seitenwände auf Höhe der Mitteltöner ohne die Trennwand, weil ich mir dachte, dass ich die Stufen innen besser glatt geschliffen bekomme, wenn noch keine störende Trennwand angeleimt ist. Das Ganze dann auf dem Kopf stehend von unten nach oben aufgebaut…

Bei der Planung hatte ich schon in allen Seitenstreben 6 mm Bohrungen vorgesehen, in die ich eine Holz- oder Gewindestange stecken wollte, damit die Teile auch wirklich übereinander bleiben und ich beim Fixieren bzw. beim Anbringen der Schraubzwingen und später der Spanngurte nicht auf die Passgenauigkeit achten muss.

Während der Planung und der diversen Versionen in SketchUp hatte ich auch mal überlegt, die Löcher alle versetzt zu positionieren und dann mit Holzdübeln zu arbeiten. Irgendwie haben mich der Konstruktionsaufwand am Rechner und das Puzzle, wenn alles einzeln vor mir liegt, abgeschreckt. So sind sie dann also in einer Flucht konstruiert worden. Hinten kein Problem von oben bis unten durchgehend, vorne musste ich durch die sich verjüngende Schallwand die oberen Löcher weiter nach hinten setzen. Na gut, dann eben vorne gestückelt, sollte auch kein Problem sein. Da die Löcher auch alle schon in der Konstruktionsdatei vorhanden waren, kamen sie auch so von der CNC-Fräse (ist auch oben auf dem Foto mit den Seitenstreben zu sehen), mal schauen wie gut das nachher passt…Im Baumarkt um die Ecke habe ich also nach passenden Positionierhilfen gesucht. 6 mm Gewindestangen gibt es nur bis 1m, meine Box wird aber 108 cm hoch. 6 mm Rundstäbe aus Holz sind auch nur bis 1 m zu bekommen, geht zur Not, dann habe ich aber noch einfache 6 mm Eisenstangen in 2 m Länge bekommen. 6 Stück eingepackt und los! Zu Hause habe ich natürlich, welch Überraschung, festgestellt, dass ich eine 6 mm Eisenstange ohne Androhung von Gewalt nicht so ohne weiteres in ein mit der CNC-Maschine gebohrtes 6 mm Loch bekomme. Da ich ja nun einige Streben mehr hatte als benötigt, habe ich in einer übrig gebliebenen das bestehende Loch mit einem 6,5 mm Bohrer erweitert. Da wackelte mir die Eisenstange dann aber zu sehr drin. Nach Rückfrage bei meinem CNC-Mann, bevor ich wieder selber den Baumarkt unsicher mache, konnte der mir kurzfristig einen 6,3 mm Bohrer ausleihen. Damit war dann ein brauchbarer Kompromiss zwischen Pragmatismus und Genauigkeit für den Aufbau gefunden.

Nun gut, drei Mal durchschnaufen und dann die ersten Teile zusammen geleimt. Erst mal nur zwei…

… danach bin ich mutiger geworden:

Die ausgequollenen Leimreste habe ich nach 5 Minuten mit einem Japanspachtel abgenommen und mit einem feuchten Lappen nachgewischt, wie auf der Flasche beschrieben…

Ein paar Stunden später die nächsten Teile vorbereitet:

Als die 4 oberen Seitenwände fertig waren habe ich sie in die Garage getragen und dort die Innenwände mit der vorderen Trommel meines Bandschleifers und anschließend mit dem Exzenter-Schleifer glatt gemacht. Warum auch immer, davon habe ich leider keine Fotos geschossen.

Das klappte erstaunlich gut, den Tipp, das mit dem Bandschleifer zu machen, habe ich von einem Zimmermann bekommen.Die Hochzeitsvorbereitungen waren getroffen, linke und rechte Seite konnten mit der ersten Gehäuseversteifung verleimt werden.

Hier kann man jetzt auch die geglätteten Innenwände sehen:

Als ich dieses Foto geschossen habe ist mir eingefallen, dass ich ja eigentlich die Innenkanten der Gehäuseversteifungen mit der Oberfräse vorher noch abrunden wollte. Mist. Nun war die erste schon verleimt. Nun gut, aber die anderen konnte ich alle noch einzeln fräsen, die hier bereits verleimte habe ich dann so gut es geht auch noch mit der Fräse bearbeitet. Das stellte mich aber nicht zufrieden. Also habe ich den Rundfräser in die Bohrmaschine eingespannt, maximale Drehzahl freihändig versucht was geht und mit dem Dreieckschleifer nachgearbeitet. Nicht perfekt aber wenigstens habe ich jetzt innen keine scharfen Kanten. Der beste Plan kann noch so gut sein, wenn man sich selber nicht dran hält… grrr.

-

16. August 2016 um 13:18 Uhr #4391Matthias (da->MZ)

Holla die Waldfee, wie geil ist das denn!

Vor ner Woche frag ich mich noch ob das jemals was wird und jetzt bist du schon aus dem Gröbsten beim Rohbau raus?Verneigung!

-

16. August 2016 um 14:49 Uhr #4400Monti

Hi Matthias,

ich muss zugeben, dass ich bei der Dokumentation hier noch nicht ganz auf dem aktuellen Stand bin. Ich bin seit gut 2 Wochen am leimen… (Die beiden ersten Leisten habe ich am 31.07. verbunden. Gut, dass Digitalkameras das Datum zum Foto speichern…)

Aktuell sieht’s so aus:

Wollt Ihr noch Fotos von den Zwischensteps?

Ciao

Chris -

16. August 2016 um 14:58 Uhr #4401Matthias (da->MZ)

Lecker!

Ich fänd es sehr cool wenn später noch eine Zusammenfassung mit vielen Bildern kommt 🙂 -

16. August 2016 um 14:59 Uhr #4402Botho

Wirklich ein toller Ansatz! Respekt vor der sauberen Arbeit!

Aber wieso schleifst Du innen alles weg? Die Ecken und Kanten sorgen doch eher dafür, daß die Schallwellen unregelmäßig gespiegelt werden und keine Resonanzen aufkommen können.

-

16. August 2016 um 15:39 Uhr #4403sirstrom

So ein Bericht mit vielen Fotos ist doch was Wunderbares. Sieht schon richtig geil aus. Daumen hoch!!! Das mit dem Leimen und den Führungsstangen schein ja auch super zu funktionieren. Jetzt bin ich sehr gespannt, wie Du das Schleifen von außen machst und wie gut das funktioniert.

Hast Du vor das mit einem Exzenterschleifer zu machen?

Hast Du eine Absaugung?

Welche Körnung wirst Du nehmen?

Ich frage deshalb, weil ich noch keine Schleifmaschine habe und aber für meine Kiste die Anschaffung in Erwägung ziehe. Anderseits habe ich nur MDF zu schleifen. Das geht vielleicht auch mit der Hand.

Ich bin auf jeden Fall sehr gespannt wie es bei Dir weitergeht.

VG, Uwe -

16. August 2016 um 15:42 Uhr #4404Monti

Nun ja, Schall und alle anderen Wellen haben die Eigenschaft, an Kanten gebeugt zu werden. Da der Effekt zwar technisch bei Beugungsgittern gezielt genutzt wird, ich mir aber nicht zutraue diesen Effekt bei meinem Gehäuse hinreichend zu berücksichtigen, geschweige denn zu beurteilen vermag, ob er wirklich einen Einfluss haben würde, muss einfach alles verschwinden, was diesen Effekt hervorrufen kann.

Da innen vieles rund ist, können auch nur bedingt stehende Wellen entstehen, die für Interferenzen sorgen können.

-

16. August 2016 um 16:32 Uhr #4406Ben

Super umgesetzt, immer her mit den Fotos!

-

16. August 2016 um 17:01 Uhr #4408Monti

Hi Uwe,

das Grobe mache ich erst Mal mit dem Bandschleifer, 40er Körnung. Die Schallwand soll ja dem Winkel auch noch folgen. Danach kommt dann der Exzenterschleifer, zunächst mit 80er Körnung und dann feiner werdend. Zum Schluss mit der Hand, fürchte ich. Ich vermute, dass ich bis 240er Körnung gehen werde, aber da frage ich noch meinen Lackierprofi.

Eine Absaugung habe ich nicht. Als ich die Innenwände geschliffen habe, hatte ich zumindest den Staubfänger von meinem Bandschleifer dran. Nachdem die Innenwände geschliffen waren, habe ich den aufgemacht und siehe da: nix! Leer! Dann kann ich mir das Ding auch sparen. Die Schleifarbeiten selber habe ich bisher alle in meiner Garage gemacht, da stört der Staub nicht so.

Für die Lackierarbeiten werde ich die Garage dann vermutlich temporär zur Lackierkabine umfunktionieren. Ich hab den Plan, die innen mit dicken Folien abzuhängen. Dann muss das Auto solange draußen wohnen…

By the way, könnt ihr mir vernünftige Schleifscheiben für den Exzenterschleifer (mit Bezugsquelle?) empfehlen? Ich hab mal einen Satz von Bosch bestellt, aber ich hab das Gefühl, dass die nicht besonders gut halten.

Ciao

Chris -

16. August 2016 um 18:55 Uhr #4409Matthias (da->MZ)

Moin, schau mal in den Werkzeug thread, da hat Schülzken was zu nem Schleifer und Profi Scheiben geschrieben

Matthias

-

16. August 2016 um 19:34 Uhr #4413Schülzken

Diese Gerätschaft ist das was ich benutze.

Mirka Exzenterschleifer mit Abranet Schleifscheiben

Habe das Glück das so Zeug in unserer Firma zur Verfügung steht.

Als Privatperson für einmal Boxen bauen nicht nötig und viel zu teuer.Gruß

-

16. August 2016 um 20:10 Uhr #4417Schülzken

Rincewind hat die kompakte 6L High Jack mit dem Ding geschliffen, und war selbst sehr erstaunt in welcher Zeit die Dinger fertig waren.

Gruß

-

5. September 2016 um 21:46 Uhr #5419Monti

Ich lebe noch!

Hallo zusammen,

nachdem nun der wunderschöne Sommerurlaub mit meiner Familie beendet ist, geht es nun auch mit meinem Projekt weiter. Ein kurzes Update: Die beiden Seitenwände der Gehäuse sind komplett aufgebaut…

…und die Leisten für den einen Reflexkanal sind verleimt. Von vorne:

Und von hinten:

Wenn der zweite Kanal auch fertig ist, sind als nächstes die Bodenplatten dran. Da diese noch auf 27 mm sind, warten sie auf ein 24 mm Downgrade von der Fräse. Ich bin aber nicht der einzige im Urlaub, ich muss mich noch eine Woche gedulden bis mein geschätzter CNC-Mann wieder aus dem Urlaub zurück ist…

So Long, es geht weiter…

Ciao

Chris -

5. September 2016 um 23:18 Uhr #5424Udo WohlgemuthAdministrator

Hallo Chris,

schön, dass du wieder aus dem Urlaub zurück bist 😉

Wie wird denn die Rückwand der Mittelton-Kammer eingesetzt?

Gruß Udo

-

6. September 2016 um 9:06 Uhr #5430bu

Sieht so aus als könne man es einfach von oben (in dem Fall unten) einschieben.

@Monti: Wieviele Fräsköpfe hast du auf dem Weg bisher “verarbeitet”?

-

6. September 2016 um 11:30 Uhr #5433Monti

Hallo Udo,

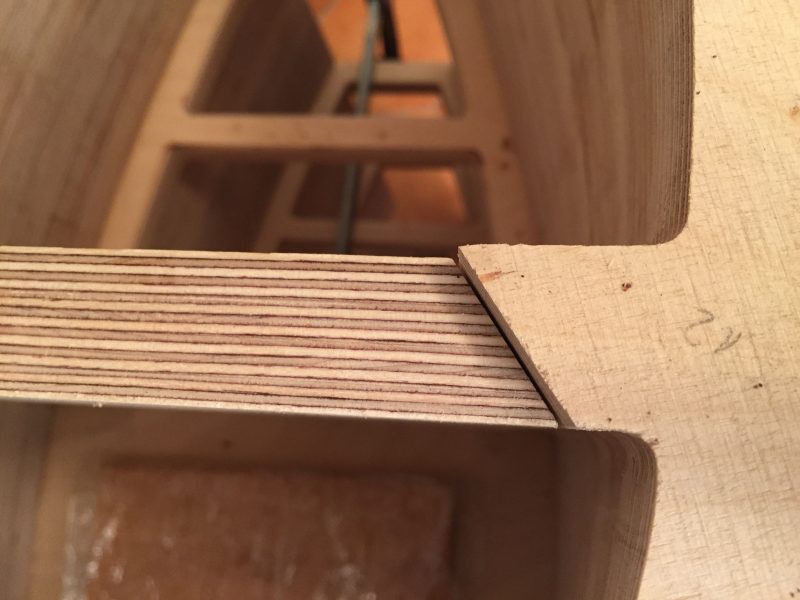

um die Materialschlacht ein wenig einzugrenzen, habe ich die oberen Elemente nicht aus einem kompletten Stück konzipiert, sondern auch dort mit Seitenstreben weiter gearbeitet. Bei den oberen Seitenstreben habe ich mit Gehrung versehene Aufnahmen für die Mitteltontrennwand vorgesehen. Und die Trennwand selber hat natürlich auch passende Gehrungsschnitte und kann quasi von vorne drauf gesetzt werden:

@bu: Wie viele Fräsköpfe das verbraucht hat, kann ich Dir nicht sagen, da wie oben beschrieben das Fräsen ein Bekannter von mir unter Ausschluss der Öffentlichkeit gemacht hat.

Ciao

Chris -

6. September 2016 um 11:50 Uhr #5434Udo WohlgemuthAdministrator

Hallo Chris,

das ist eine Superlösung!

Gruß Udo

-

9. September 2016 um 12:05 Uhr #5516Monti

Hallo zusammen,

ich bräuchte mal Eure Hilfe bzw. einen Rat. Die Idee mit den Gehrungsschnitten für die Mitteltontrennwand ist zwar in der Theorie gut,

in der Praxis hat sich nun aber eine Lücke aufgetan, die mir gestern Abend nicht aufgefallen ist:

Rechts passt ca. 5 mm tief ein Japanspachtel rein:

(Dem geneigten Beobachter wird auffallen, dass die Trennwand noch zu kurz ist. Das ist der Tatsache der falschen Plattenstärke geschuldet (s.o.). Der fehlende Streifen wird noch gefräst und dann nachträglich eingesetzt.)

Nun zu meiner Frage: Wie bekomme ich den Spalt zu? Folgende Alternativen sind mir eingefallen:

1. Einfach versuchen Fugenleim in den Spalt zu drücken (mit besagtem Japanspachtel…)

2. Mit nem Dremel auffräsen und ein Stück Holz einsetzen. (Wird mir das sauber gelingen?)

3. Von hinten eine MDF- oder HDF-Platte gegenleimen. Welche Stärke sollte die haben?Punkt 3 könnte auch mit den anderen beiden Punkten kombiniert werden…

Was würdet Ihr machen bzw. gibt es noch bessere Alternativen?

Danke!

Ciao

Chris -

9. September 2016 um 12:25 Uhr #5518Udo WohlgemuthAdministrator

Hallo Chris,

in solchen Fällen hat sich Montageleim aus der Kartusche bewährt. Er füllt Spalten. lässt sich aber dank seiner pastösen Konsitenz auch richtig platt andrücken.

Gruß Udo

-

9. September 2016 um 12:35 Uhr #5521Schülzken

Moin Monti,

da aufgrund der momentanen Außentemperaturen davon auszugehen ist dass das Holz arbeitet,

würde ich nen Tag abwarten und gucken wie es sich verhält.

Ansonsten einfach Kleber reinlaufen lassen.

Ist die Lücke größer als 1mm würde ich zuspachteln.Gruß

-

9. September 2016 um 13:35 Uhr #5524Andre

Hallo Monti,

von oben mit nem Holzbohrer ein Loch in der Achse der Fuge bohren und zwar so tief, wie dort in der Fuge der Kleber fehlt + 1 cm und dann beidseitig die Fuge abkleben und Leim in das Loch mit der Tube pressen…

Gruß

AndreP,S. Hast du überhaupt schon verklebt? Wenn nicht, einfach viel Kleber aud die Werkstücke….

-

9. September 2016 um 18:06 Uhr #5533Matthias (da->MZ)

Damit die Qual der Wahl noch was größer wird, kannst du auch aus Sägemehl und Leim eine Paste anrühren und rundum verteilen, quasi wie ne umlaufende Dichtwurst 😉

Wird scho dicht

Weiter guten Bau

Matthias

PS, könnte die Ursache sein, dass die Seitenwände nach oben hin etwas weiter auseinander stehen? Nicht dass sich das auch auf den Deckel auswirkt?

-

10. September 2016 um 8:36 Uhr #5541D3rsch

Hi,

ob Montagekleber oder Weißleim, immer dann, wenn ich noch ein Stück Holz dazwischen bekommen, dann tue ich dies auch. Kleber verlieren halt doch ganz schön an Volumen beim Abbinden. In deinem Fall würde ich noch ein wenig Furnier in die Fuge schieben.

Grüße

Dirk

-

16. September 2016 um 22:42 Uhr #5774Monti

Hallo zusammen,

kurzes Update: Die Variante mit dem Montagekleber, nach geringfügiger Erweiterung mit dem Dremel, hat sich als die beste Variante erwiesen.

@Matthias: “schiefe Seitenwände” konnten nicht die Ursache sein, weil ich mir aus einem Rest MDF eine Bohrungs-Schablone des Deckels erstellt hatte, die ich vorher aus diesem Grund auf die Führungsstangen gesteckt habe. Dadurch war sichergestellt, dass ich beim Einleimen der Trennwand die erforderlichen Abstände, die ich für Deckel und Schallwand benötige, einhalten kann. Die Lücke ist einfach der Tatsache geschuldet, dass auch bei einer CNC-Fräse aufgrund der entstehenden Kräfte auf die große Fläche verteilt mal ein halber Millimeter Toleranz drin ist. Bei der zweiten Box hatte ich das Problem nicht, hab dort aber auch etwas gründlicher vor dem Einleimen der Mitteltontrennwand auf Passgenauigkeit geachtet und die Kante geschliffen.

Heute habe ich die nächsten noch fehlenden Teile bekommen, es fehlt aber (leider) noch etwas.

Es sind neue Aha-Effekte und lösbare Problemchen aufgetreten. Mehr dazu im nächsten Beitrag. Leider nimmt mich mein Job aktuell stark ein und ich komme nur noch sporadisch dazu, an der Finalisierung zu arbeiten.

To be continued…

Ciao

Chris -

19. September 2016 um 21:04 Uhr #5930Michael

Hallo Monti,

meinen ganzen Respekt. Das wir ein tolles Zuhause für tolle Chassis.

Klasse Arbeit und weiterhin viel Spaß beim Bau.

Gruß Michael

-

29. September 2016 um 13:19 Uhr #6293Monti

So, es geht endlich wieder ein kleines Stück weiter, nachdem ich 1 1/2 Wochen warten musste… 🙁

Gestern Abend habe ich die abgeschrägten Rückwände und die Stäbchen für die zu kurzen Mittelton-Trennwände bekommen. Der erste Versuch war nämlich zu kurz geraten… (Ist halt leider nicht egal auf welcher Seite man eine auf Gehrung geschnittene 27 mm Platte auf 24 mm runter fräst…) Die neuen waren nun aber noch zu lang und ohne die Gehrung. Hätte ich einfach abschneiden können, da ich aber noch nicht sehr lange im Besitz einer Oberffräse bin, habe ich dies als willkommenen Anlass zum Üben genommen:

Oben das zu kurze alte Teil, darunter das neue:

Und gleich eingeleimt:

Die abgeschrägte Rückwand habe ich schon mal in die Nähe ihrer Bestimmung gestellt…

Nun fehlt leider noch ein Deckel, bei einem ist beim Fräsen ein langer Span hochgekommen und abgebrochen. Da ich nicht mit Farbe lackieren möchte muss der also noch mal neu gemacht werden. Umdrehen geht auch nicht, weil die Löcher für die Führungsstangen auf der anderen Seite sind.

Außerdem müssen die beiden Schallwände noch mal neu gemacht werden. Da sich alle Abmessungen wegen der falschen Plattenstärke verschoben haben, ist die Box insgesamt 1 cm höher geworden. Diesen einen cm hatte ich zwar die Schallwand schon ursprünglich länger machen lassen, um auf Schwankungen beim Aufbau bzw. Toleranzen des Herstellers reagieren zu können (und wollte diese hinterher mit dem Bündigfräser anpassen), aber es stellte sich heraus, dass durch diesen blöden cm mehr der Radius nicht mehr passt und die Schallwand oben zu schmal ist. Ich hätte von den Seitenwänden zu viel Material runter schleifen müssen und es wäre nur noch 1 cm Wandstärke übrig geblieben. Das war mir zu wenig also noch mal von vorne. 🙁

Beim Holzspezialisten in der Nähe also schon mal eine neue Platte besorgt. Bei der Bestellung hieß es dann 27 mm haben sie nicht im Zuschnitt. Der Rest war aber alles ungewollt aus 27er Material hergestellt. Okay, dann eben 24 mm, reicht auch aus. Das Original wird mit 19 mm MDF gebaut.

Denkblase…

Hmm, habt Ihr 30er im Zuschnitt? Ja! – Pause – Okay, mach 30!

Nun werden meine Duettas also 30er Schallwände bekommen. 🙂Das war vor 1 1/2 Wochen. Leider ist mein Mann mit der Fräse noch nicht dazu gekommen, daraus die neuen Schallwände zu machen. Aber er hat mir versprochen, dass er das am Samstag inkl. fehlendem Deckel macht. Bis dahin kann ich schon mal einen Deckel und eine Rückwand dran leimen.

Fotos und Fortsetzung folgen…

Ciao

Chris -

29. September 2016 um 14:40 Uhr #6301Andre

Hallo Chris,

der “technische” Teil ist ja schon wirklich beeindruckend. Es kommt aber noch das Schleifen und so wie das aussieht kommst du bei der Rundung um “Freihand” nicht herum…..

Alles Gute dafür

Andre -

29. September 2016 um 14:53 Uhr #6304Monti

Hi André,

danke! Ja, das Schleifen wird auch noch eine interessante Herausforderung. Allerdings werde ich die großen Stufen und das Abschrägen der Schallwand oben erst mal mit dem Bandschleifer angehen. Danach kommt der Exzenterschleifer zum Einsatz und erst zum Schluss werde ich das Finish mit der Hand machen. Vermutlich… Kommt Zeit, kommt Rat.

Ciao

Chris -

29. September 2016 um 20:32 Uhr #6334Monti

Und Deckel drauf:

Leider erst mal nur einer. Aber bei der Box kann ich morgen dann die Rückwand dran kleben, anschließend die Frequenzweiche einpassen und die Kabel ablängen…

To be continued…

-

9. Oktober 2016 um 7:25 Uhr #6623KTM-Tod

Hallo Chris,

in dem Moment wo man Druck mit Spannwerkzeugen aufbringt, haben die Platten immer das Bedürfnis wegzuschwimmen. Um das zu verhindern nutze ich immer ganz dünne Stiftnägel, wovon ich 1 bis 2 pro Seite in den Korpus einschlage. Danach die Köpfe abschneiden, so dass maximal nur noch 3-5mm herausschauen. Dann ganz normal Leim auftragen, die Platten auflegen, maßgenau ausrichten und mit einem beherzten Klapps fixieren. Dann reichen auch 2 Hände aus ohne dass etwas verrutschen kann:-)

Gruß Torsten

-

9. Oktober 2016 um 10:43 Uhr #6630yodellingyeti

hallo chris und monty,

ich nehme gegen verrutschen ein bißchen feines salz. hilft roichtig gut.

@monti: schönes projekt. -

9. Oktober 2016 um 20:21 Uhr #6659Monti

Hi Torsten,

danke für den Tipp! Hattest Du ja hier schon an anderer Stelle im Forum beschrieben, hatte ich aber nicht mehr auf dem Schirm. Die 2. Schallwand habe ich heute mit dieser Methode fixiert und es hat SUPER funktioniert! Nie wieder anders!

Ciao

Chris

-

-

-

29. September 2016 um 21:16 Uhr #6338Michael

Hallo Monti,

das sieht schon richtig klasse aus. Ich denke das verschleifen der Kontur macht bestimmt sogar Spaß.

Gerade der Teil wenn es an das schleifen von Hand geht.Wünsche weiterhin gutes Gelingen.

Gruß Michael

-

8. Oktober 2016 um 13:10 Uhr #6594Monti

Römer! Mitbürger! Freunde!

Ich bin Euch noch den bebilderten Dokumentationsschritt schuldig, bei dem letztes WE die Rückwände an die Gehäuse kamen:

Nach dem Fixieren habe ich die Box dann einmal hochgewuchtet, um den Leimaustritt im Inneren abzunehmen.

Ohne Schallwand bringen die Gehäuse schon mal 35 kg auf die Waage, wird ja aber wieder was weggeschliffen. 😮

Und auch sonst geht es langsam weiter. Die neuen Schallwände und den fehlenden Deckel habe ich am Tag der deutschen Einheit bekommen. Wenn das kein gutes Zeichen ist… Dann war aber nur noch Zeit, den Deckel drauf zu leimen. Mein Job hat mich diese Woche wieder viel in Deutschland herum geführt, sodass ich erst dieses Wochenden weiter machen kann.

Die neuen Schallwände sind vorbereitet:

Probeliegen, passt:

Hochzeit:

Obwohl ich zwei helfende Hände dazu geholt habe, ist uns die Schallwand beim Fixieren etwas verrutscht. Das haben wir zwar bemerkt, aber nicht mehr vollständig korrigiert bekommen, der Montagekleber, den ich hier dem Fugenleim vorgezogen habe, hat doch recht schnell angezogen.Das muss ich dann mit Schleifen korrigieren, passt aber, da ich die Wände auch großzügig dimensioniert habe, um für solche Fälle ausreichend Spielraum zu haben.

Bei der Inspektion der Oberflächen habe ich festgestellt, dass ich auf einer Schallwand einige unschöne Fehler in der äußeren Schicht habe. 🙁

Nun spiele ich mit dem Gedanken, die Schallwand und den Deckel zu furnieren. Nehme ich da einfach Birkenfurnier? Bin für Designvorschläge offen… 🙂Morgen kommt die 2. Schallwand an die Box und am nächsten Wochenende kann ich mit dem Schleifen anfangen. Es zieht sich…

Ciao

Chris -

8. Oktober 2016 um 13:27 Uhr #6595Audicz

Hallo Chris,

Sehr schöne Doku. Du schreibst sehr oft das wort “schleifen”, wenn Du fertig bist würde ich die Stundenanzahl für das Schleifen interessiere, vieleicht magst Du uns das dann mitteilen…

Weiter so!

Gruß Dino -

8. Oktober 2016 um 13:48 Uhr #6596bu

Wieso hast du für Holz auf Holz Montagekleber genommen?

-

8. Oktober 2016 um 15:42 Uhr #6606Monti

Weil die 30mm-Platte ziemlich störrisch ist und nicht ganz plan. Der Montagekleber fällt weniger ein als Holzleim und kann daher besser kleine Lücken schließen, falls welche da sind. Und es sind welche da! 🙁

-

21. Oktober 2016 um 23:10 Uhr #7263Monti

Moinsen,

nur ein kurzes Update, Bilder gibt’s in den nächsten Tagen…:

Die Schallwände sind beide verleimt, mit meinem Bandschleifer bin ich inzwischen per Du. Die Seiten habe ich mittlerweile alle rund und auch die anderen überstehenden Kanten sind alle plan. Pro Seitenwand waren das ca. 1,5 h mit dem Bandschleifer, 40er Korn, Lärmschutz und Staubschutzmaske. 🙁

Gestern Abend und heute Nachmittag habe ich mit dem Exzenterschleifer, 120er Korn angefangen. Und so langsam bekomme ich ein Grinsen ins Gesicht, wenn ich die Babys streichele. 🙂

Es wird keine perfekte Industrie-Rundung, aber dafür ist es Handarbeit und ich finde es vom Ergebnis schon jetzt vielversprechend.Das MPX hat auf den Schallwänden leider ein paar kleine Intarsien, wo vorher Astlöcher waren. Hab schon Furnier besorgt, aber meine Frau meinte dazu nur: Ist halt Holz und nicht perfekt. Na gut, dann bleiben die beiden Furnierplatten im Keller. Kann ich später ja immer noch machen, wenn es mich zu sehr stören sollte.

Meine Idee zu lackieren, habe ich inzwischen aufgegeben. Stattdessen werde ich das hier viel geprisene OSMO Hartwachsöl probieren.

Leider habe ich keine Mengenangabe gefunden. Wie viel braucht man denn pro Quadratmeter bei 3 Schichten?

Und soll ich das Holz vor den nächsten Schleifgängen wässern? Zwischen den Aufträgen auch zwischenschleifen? (Es wird die glänzende Variante…) Mit der Hand oder Maschine?Fragen über Fragen…

Ich danke Euch!

Ciao

Chris -

22. Oktober 2016 um 0:11 Uhr #7267Matthias (da->MZ)

Moin Chris, hab heut ne Dose gekauft, da steht drauf für welche Fläche die Menge reicht.

Kauf einfach grob nen halben Liter, das Zeugs kann man immer wieder brauchen 🙂Meine Rears hab ich mit dem Schwingschleifer gemacht, nie wieder per Hand. Und ja, wässern hilft gut um die Haare abzuschleifen bevor dann gehartwachsölt wird. 240er kann man zwei Mal machen, dann Osmo, ersten Auftrag satt, Reste abnehmen, dann mit nem Lappen. Zwischen den Ölungen kann dann noch mal 300er per Hand ran, nur sanft abwischen damit. Nach ca. 16h kann man es ganz gut mit ner alten Socke polieren.

Liebe Grüße

Matthias

-

22. Oktober 2016 um 0:53 Uhr #7268Henning

Bitte vergesst die Gummihandschuhe nicht. Ich laboriere immer noch an einem Daumen wo ich “nur mal eben” gucken wollte wie das Zeug wirkt.

Es wirkt.

Gruß, Henning

-

22. Oktober 2016 um 8:55 Uhr #7271Audicz

Hi Monti, nur vorher etwas Wässern, trocknen lassen und Fasern abschleifen, nicht zwischen den einzelnen Gängen.

Gruß

Dino -

22. Oktober 2016 um 10:29 Uhr #7276Henrik

Moin Monti,

also die 750 ml Dose reicht für 24 Quadratmeter.

Ich habe vorher einmal gewässert und die feinen Härchen mit 240er Papier von Hand entfernt.

Anschließend Osmo mit dem Pinsel aufgetragen. Zwischenschleifen kann man, muss man nicht. Ich hab mit 400er zwischengeschliffen. Anschließend eine zweite Schicht drauf.

Vor dem polieren hab ich sie dann noch einmal mit 1000er Papier abgewischt, ich fand den Unterschied grandios. Anschließend habe ich dann nur von Hand poliert. Das Ergebnis hat mich überzeugt.Leg dir am besten noch 2-3 Reststücke vom Holz bereit, dann kannst du einfach mal verschieden Dinge probieren, bevor es an die tollen Gehäuse geht. Hartwachsöl wirst du ja genug haben …

Gruß

Henrik -

23. Oktober 2016 um 17:27 Uhr #7387Monti

Hallolo,

nachdem mein gestriger Tag gebraucht und ich mit Magen-Darm-Virus das Bett gehütet habe, ging es heute nur mit einigen leisen Arbeiten im Interesse der guten Nachbarschaft weiter.

Zunächst aber noch ein paar Bilder der letzten Tage…

Die 2. Schallwand wird aufgeklebt:

Umzug in die Garage zum Schleifen:

Das Schleifen geht los:

Irgendwann zu später Stunde sah es dann so aus:

Und so sehen sie aus, nachdem der Grobschliff fertig ist:

Beim Positionieren der Rückwand habe ich einen kleinen Fehler gemacht, die auf einer Seite entstandene Fuge habe ich heute mit Leim und Holzmehl gespachtelt. Ich hab auch kurzzeitig überlegt, ob ich aus der Not eine Tugend mache und den Schlitz in eine Schattenfuge verwandele. Das hätte ich dann aber überall machen müssen und mit den schrägen Wänden hab ich mir das nicht vernünftig zugetraut. Bei der Gelegenheit habe ich dann auch noch ein paar Fehlstellen im MPX ausgebessert.

Und hier noch eine Nahaufnahme der oberen Rundung nach dem Grobschliff:

Heute Nachmittag habe ich die beiden dann mal gewässert, ich werde weiter berichten…

So long

Chris -

23. Oktober 2016 um 18:32 Uhr #7388Matthias (da->MZ)

Sehr, sehr fein wird das, Chris!

Die schattenfuge könntest du mit einem Nutfräser machenMatthias

-

23. Oktober 2016 um 18:51 Uhr #7392Michael

Hallo Chris,

das werden richtig feine Einzelstücke. Echte Unikate. Bin schon gespannt sie fertig zusehen.

Respektvoller Gruß

Michael -

27. Oktober 2016 um 20:13 Uhr #7545Monti

Tach zusammen,

ich hab noch mal ne kleine Frage. Ich bin nun seit Stunden damit beschäftigt, die Kratzer, die der Bandschleifer in den Seitenwänden hinterlassen hat, mit dem Exzenterschleifer wieder herauszuschleifen. Ich habe mir extra Mirka Abranet Gitternetzscheiben besorgt und schleife im Moment noch mit 120er Korn.

Nun zur Frage: Gibt es eine Faustregel oder untrügliche Anzeichen, wie lange eine Scheibe hält? Wann soll ich wechseln?

Für die Stunden-Zähler: Pro Seite brauche ich ca. 2-3h mit dem 120er Korn… 🙁

Danke!

Ciao

Chris-

28. Oktober 2016 um 1:10 Uhr #7557Matthias (da->MZ)

Moin,

Also 3h darf das nicht dauern, da würd ich erst mal 80er nehmen und damit die Kratzer raus machen, mit dem 120er dann glatt machen.Matthias

-

-

27. Oktober 2016 um 23:39 Uhr #7556bauerwilkins

Sehr schön, echte Männerboxen werden das…

Ich habe mal unüberlegterweise mit 40er Körnung geschliffen, in Deinem Fall natürlich sinnvoll, denn Du musstest ja richtig Material abtragen. Das Rausschleifen der Rillen, die dabei entstehen, hat bei mir eine Ewigkeit gedauert, lohnt sich aber!

Wichtig bei Multiplex ist, dass Du alles optisch glatt schleifst, ich würde bis 300er Körnung gehen, da nach meiner Erfahrung auch feine Rillen nach dem Wachsen sichtbar bleiben, auch wenn Wachs scheinbar„füllert“, man siehts trotzdem noch, ist die Mühe wert!

Bei der Gelegenheit fällt mir noch was ein. Irgend jemand hatte mal den Hinweis gegeben, dass es im Möbelbau Holzplatten oder Arbeitsplatten gibt, die die Optik von Multiplex auf der Fläche haben. Kann mir vielleicht jemand sagen, wie die Platten heißen?

Danke und vg

-

28. Oktober 2016 um 5:53 Uhr #7559KTM-Tod

Hallo BW,

die Platten sind unter dem Nahmen “Baubuche” im Handel. Allerdings zur Zeit im normalen Baumarkt noch selten zu sehen.

Bis jetzt kannte ich dieses Material nur aus massiv Buche Lamellen. Bei meinem letzten Besuch beim Holzhändler habe ich auch schon Platten endeckt, die einen minderwertigeren Holzkern aufweißen. Ich habe gerade mit dem Material für meien DT experimentiert. Erstes Fazit, ich würde das Material das nächste mal nicht wieder für aufgesetzte Seitenwände verwenden, sonden für zwischengesetzte Flächen.Gruß Torsten

-

28. Oktober 2016 um 7:09 Uhr #7561Fabian

Ich habe die platten hier zu hause im haus auch schon verarbeitet, fensterbänke treppenstufen esstisch und eine garderobe sind daraus bereits entstanden. Ich sage euch eins das zeugs ist nicht leicht zu verarbeiten viele kleine hohlräume haben die platten auch splittern tuhen sie stark.

Zum ölen sind die nicht gedacht. Würde nur lackieren empfeheln.

Extrem höher sägeblatt verschleiß extrem Hart, kanten brechen beim fräsen sehr schnell aus. Ansonsten haben die natürlich eine einzigartige optik.

Habe glaube ich ca 34 euro pro m2 bezahlt bei 20mm stärke, die sind auch nur 68cm breit und längen gibt es bis 12 mWill hier keinem zum Kauf der baubuche abraten schildere nur meinen endruck über die platten, und ich habe seit knapp 15jahren erfahrung im holzbau.

Nur wegen der optik würde ich die immer wieder nehmen sie sehen zeitlos elegant und modern aus. -

28. Oktober 2016 um 13:29 Uhr #7594D3rsch

Hallo Chris,

nachdem du mit einem sehr groben Korn und Bandschleifer deine Lautsprecher rund geschliffen hast, würde ich zunächst weiter den Bandschleifer nutzen und mit 100er und 180er Korn alles glatt schleifen, bevor du zum Exzenterschleifer übergehst. Mit dem kann man dann mit 180er, 240er oder gar 320er Korn weiter arbeiten.

Ansonsten arbeitest du dich ja tot …..Prinzipiell wechsel ich relativ schnell, was nützt mir es sparsam mit dem Schleifmittel zu sein und dafür Stunden zu brauchen, da ist mir meine Zeit kostbarer als das Geld für Schleifmittel. Eine Zeitangabe zu geben, wie oft ich wechsle ist schwierig, kommt sehr auf das zu schleifende Material an, aber alle 5-10 Minuten oder öfters ist für mich normal.

Grüße

und ein frohes SchaffenDirk

-

31. Oktober 2016 um 8:58 Uhr #7718bauerwilkins

Danke für die Hinweise, nach Baubuche hatte ich tatsächlich gesucht. Die Verarbeitung bereitet mir keine Kopfschmerzen, allerdings scheint es nicht ganz so einfach zu sein, das Zeug in” haushaltsüblichen” Mengen zu bekommen bzw. sogar als Zuschnitt. Wenn jemand eine gute Bezugsquelle hat, würde ich mich über ein PN freuen, um hier nicht all zu off-topic abzuschweifen…

Danke und vg

BW-

31. Oktober 2016 um 12:09 Uhr #7724Matthias (da->MZ)

Moin,

Ich find den link nicht mehr, hatte aber bei der suche nach multiplex versand oder so entsprechendes gefunden was auch per Platte oder gar im Zuschnitt zu haben war. Nur wo?

MatthiasEdit: hier isser der link

http://www.rahmen-vogt.de/zuschnittversand/pages/multiplexplatten-im-versand.php

Bis zum produkt kommt man wegen error nicht durch, einfach mal anrufen

-

3. November 2016 um 14:06 Uhr #7840bauerwilkins

Hallo Matthias,

die üblichen Gurgeltreffer waren leider erfolglos, durch die Händleranfrage bin ich bei Holz Becker in Pfungstadt gelandet, also sieh zu, dass Tante Isoldes L54 fertig wird 🙂

Vg BW

-

3. November 2016 um 14:29 Uhr #7842Matthias (da->MZ)

Pfungstadt, das ist in der Tat gleich um’s Eck.

Könnte man mit der Linie 66 hin… da es aber keine 6zöller bei Eton gibt muss wohl das Auto ran…

Hab grade Osmo in glänzend bestellt. Wenn das angekommen, draufgematscht und getrocknet ist kommt die Elektronik rein.

Jetzt ist nur die Frage wie lang die sich einspielen dürfen sollen

Matthias

-

3. November 2016 um 14:51 Uhr #7843bauerwilkins

Die Playlist auf Repeat und den Verstärker auf 12 Uhr stellen, dann ins Wochenende fahren und die Kisten drei Tage durchwobbeln lassen. Sollte passen, Du hast ja tolerante Nachbarn…

-

3. November 2016 um 15:12 Uhr #7848Matthias (da->MZ)

😂 oh Mist, wo issn bei Hifiakademie 12 Uhr? Hm, wird doch nix draus…

Aber wenn man die schön gegenüberstellt und einen verpolt anschließt bekommt der Nachbar auch nix mit weil die sich gegenseitig fast komplett auslöschen. naja, etwas Geduld noch, mir fällts warten auch schwer 😉

-

-

-

5. November 2016 um 21:54 Uhr #7986Monti

Die Odyssee hat ein Ende…

…aber es gab auch noch einige Schreckmomente: da ich beruflich viel unterwegs bin hat sich das Schleifen der Gehäuse insgesamt 2 Wochen hingezogen. Das ist der Konstruktion bei den Witterungsverhältnissen nicht gut bekommen. Da das Holz zwischen den Schleifgängen ja auch gewässert werden muss, habe ich nicht damit gerechnet, dass die Seitenwände in dieser Zeit aufquellen könnten. Sind sie aber, sogar 3 mm. Das hat Spuren hinterlassen… 🙁

Also am letzten Wochenende schnell alles bis 400er Korn geschliffen, in den Keller getragen und wieder eine Woche stehen lassen. Da sind sie glücklicherweise auf das gewünschte Maß geschrumpft, nicht ganz ohne Spuren, die ich aber nach meinem Dafürhalten wieder kitten konnte (2 nicht fotografisch dokumentierte kleine Risse).

Außerdem haben sich in der Garage die Leimschichten des MPX natürlich nicht so stark ausgedehnt. Unten im Keller sind die einzelnen Holzschichten auch nach innen eingefallen, sodass sich das vorher bis 400er geschliffene Holz der Seitenwände dann wie ein Waschbrett in Miniaturformat anfühlte.

Also alles im Keller noch mal mit 120, 240 und 400 schleifen. 🙁

Mein Osmo hatte ich rechtzeitig bestellt und es stand schon 1 1/2 Wochen im Keller und wartete auf den Einsatz. Wie im Oberflächen-Fred geschrieben, habe ich mich für die glänzende Variante mit der Schwamm-Methode entschieden.

So sah es nach dem Schliff aus:

Die erste Box eingeschmiert:

Und im Vergleich:

Nach dem ersten Auftrag habe ich die Boxen über Nacht trocknen lassen und am nächsten Tag den 2. Auftrag gemacht. Kurz danach habe ich festgestellt, dass es ein paar Stellen gab, an denen das Holz das Öl besser aufgenommen hat, also gleich noch einen dritten Auftrag 2 Stunden später drauf:

Die finale Bestückung wollte ich wegen der Handlichkeit so nah wie möglich am Verstärker machen. Beim Transport aus dem Keller hat mir meine holde Gattin geholfen!

Uff, geschafft, zu Ehren gab’s als erstes Album “The Wall”. Pippi in den Augen.

Habe fertig!

Ciao

ChrisP.S. Doch noch nicht ganz fertig, die Füße von den alten LS müssen noch umgebaut werden…

-

5. November 2016 um 22:06 Uhr #7987Udo WohlgemuthAdministrator

Hallo Chris,

hoffentlich schlägt mich jetzt niemand: Deine Duettas gehören zu den schönsten, die je gebaut wurden. Dir und deiner Gattin wünsche ich immer eine gute Musik im Zuspieler, ihr habt es euch verdient 🙂Gruß Udo

-

5. November 2016 um 22:29 Uhr #7989Ben

Super gelungen! Fröhliches hören!

-

5. November 2016 um 22:52 Uhr #7990Matthias (da->MZ)

Sehr schick das, Chris, gratuliere

Hoffentlich setzt Du sie fotografisch noch mal richtig in Szene wenn die Füße dran sind 🙂

Matthias

-

5. November 2016 um 23:01 Uhr #7992Schülzken

Da hat sich die Mühe allerdings gelohnt.

Sehr schick geworden.Gruß schuelzken

-

5. November 2016 um 23:14 Uhr #7993Sparky

Guten Abend,

da schließe ich mich vorbehaltlos an, exzellente Ausführung und interessantes Design. Du hast die Struktur des Schichtholzes perfekt als Designelement genutzt. Wo bekommt man quasi mit dem Rohmaterial schon so ein Muster geliefert? Ideen braucht der Mensch 🙂

Gruß,

-Sparky -

5. November 2016 um 23:57 Uhr #7994Henning

N’abend,

die Dicken sind wunderschön geworden. Respekt! Viel Spaß damit.

Gruß, Henning

-

6. November 2016 um 1:44 Uhr #7996Michael

Hallo, hallo hallo

da hat sich jede Arbeitsstunde 100fach gelohnt. Tolles Design in toller Handarbeit zu einem Unikat verwandelt. Sowas bekommt man nur wenn man es selber macht. DIY auf höchstem Niveau.

Respekt, und wie man sieht, passen die Zuspieler auch. Schicke Anlage.

Gruß Michael

-

6. November 2016 um 13:02 Uhr #7998Audicz

Hallo Chris,

Richtig schön sind die Duettas geworden. Viel Spaß beim Hören. Möge das Pipi immer wieder kommen wenn Du entdeckst, daß sie noch besser geworden ist. Entgegen dem Wein hast Du hier etwas vom Reifeprozess.

Gruß Dino -

6. November 2016 um 14:59 Uhr #8003sirstrom

Hallo Chris,

allererste Sahne. Wunderschön und die Idee exzellent umgesetzt. Ich wünsche Dir viele schöne Stunden mit deinen Duettas. Übrigens: auch dein Hifi Turm gefällt mir sehr gut.

Viele Grüße aus Lemgo und allzeit gute Musik, Uwe -

6. November 2016 um 15:56 Uhr #8027Monti

Hallo zusammen,

vielen Dank für die warmen Worte! Bin echt happy. Letzte Nacht liefen die beiden bei geringer Lautstärke durch. Heute Vormittag dann dicke Grinsebacken. Das macht Spaß!

Muss Schluss machen, muss weiter Musik hören…

Ciao

Chris -

6. November 2016 um 18:36 Uhr #8042Octopus

Moin Chris, ich hoffe ich störe nicht beim Musik genießen, möchte Dir aber zu Deinen einzigartig schönen Duettas gratulieren!

Nur wenn von Udo lese:”… Deine Duettas gehören zu den schönsten, die je gebaut wurden…” hoffen ich nicht, dass wir hier in dem Forum demnächst nur noch ein Bild von Ihm sehen wie er winkend ein Taschentuch in der Hand hält (dejavue).

Viele Grüße

Martin -

6. November 2016 um 21:19 Uhr #8047S t e v e

Hallo Martin, Welches erlebte Ereignis meinst Du bezogen auf dein erwartetetes dejavue ? Gruß S t e v e

-

7. November 2016 um 9:10 Uhr #8068Octopus

Hallo Steve,

das war nicht ernst gemeint. Ich musste nur an Udo’s “Abgesang” von 10/2013 in einem anderen (gelben) Forum denken wo er nach einem super Baubericht einer sehr extravaganten Duetta Top, standesgemäß (aber zum Gück nur scherzhaft!) winkend mit einer Sonofil Matte seinen Abgesang verkündete. Zum Glück hat er aber eine sehr weise Frau. 😉

Ich schätze mal an den Bericht (und das Bild mit dem Sonofil “Taschentuch”) erinnern sich noch einige hier.

Viele Grüße

Martin -

11. November 2016 um 12:17 Uhr #8180BigBernd

Hallo Chris,

ich habe nun schon einige Entwürfe gesehen, welche die MPX Schichten als Designelement nutzen aber Deine Duettas setzen der Idee allerdings die Krone auf. Wirklich erstklassig! Auch wenn man es jetzt nicht mehr sieht, hast Du für die Innenkonstruktion meinen größten Respekt. Mir wurde schon beim Lesen vor lauter Rundungen, Zwischenbrettern und Kurven ganz schwindelig. Ein Hoch auf Dein handwerkliches Geschick und viel Spaß beim Hören.

Viele Grüße

BigBernd -

15. November 2016 um 14:58 Uhr #8427Maik Schmitt

Hallo Monti,

Klasse Arbeit und tolle Umsetzung.

Ich verfolge eine ganz ähnliche weise der Herstellung.

Warum hast du die Spanten nicht in einem Schritt geleimt sondern über Wochen.

Denkst du die einzelnen Packete brauchen dauerhaften Druck?Ich würde jetzt Dübel setzen und mit Fugenleim und Gummihammer im Schnelldurchgang alles stapeln und anschließend beschweren.

Zusätzlich würde ich gewindestangen durchfädeln und damit eine Platte anziehen.

Weil ich lackiere kann ich die entstehenden löcher ja dann verspachteln.Was sagst du/Ihr zu dieser Methode?

-

15. November 2016 um 20:01 Uhr #8443Monti

Hi Maik,

ich wollte sicher gehen, dass die 4 Seitenwände am Ende alle das gleiche Maß haben. Darum immer nur einige Spanten drauf gesetzt, damit ich vor dem Anziehen des Leims genügend Zeit zum Ansetzen der Klemmen und später der Spanngurte haben. Ich war mir unsicher, ob ich bei der Höhe die einzelnen Teile bei Verwendung von Fugenleim tatsächlich identisch aufeinander gesetzt bekomme ohne Anpressdruck. Und die Zeit hat mich nicht gestört, lieber gründlich machen.

Einen Tipp muss ich an dieser Stelle dringend loswerden und gleichzeitig eine Frage ins Forum stellen: Lass die Seitenwände vor der Hochzeit mit Schall- und Rückwand ein paar Wochen trocknen!

Aus meinen Seitenwänden ist inzwischen scheinbar so viel Feuchtigkeit diffundiert, dass sie auf die gesamte Höhe gesehen bestimmt 5 mm verloren haben, wenn nicht noch mehr. Zum einen schließen inzwischen Schall- und Rückwand oben und unten nicht mehr bündig ab. Das wäre noch zu verschmerzen, viel viel schlimmer aber ist, dass sich auf jeder Seitenwand Risse von ca. 1 mm Höhe gebildet haben. (Fotos kann ich erst Ende der Woche schießen und hier posten.) Sie werden ja von Schall- und Rückwand an der freien Bewegung gehindert. Dabei sind die MPX-Schichten auseinander gerissen, nicht meine Verleimungen.

1. Im Idealfall ist es die Feuchtigkeit aus den fast 1,5 Flaschen Fugenleim, die jetzt Austritt. D.h. der Prozess ist in ein paar Wochen durch und kommt irgendwann zum Stillstand.

2. Im schlimmsten Fall werden solche extremen Dehnungen mit den jahreszeitlichen Luftfeuchtigkeits-Schwankungen immer auftreten.Wie ist Eure Einschätzung dazu?

Daraus abgeleitet stellt sich nämlich die Frage, wie ich die Risse zu mache (nachdem ich die Boxen noch ein paar Wochen bei trockener Heizungsluft in Ruhe lasse).

– Montagekleber

– Leim-Schleifstaub-Paste

– Dünne Holzleiste einleimen

– Reparaturwachs

– Silikon / Acryl aus der Kartusche

– Epoxyd-HarzWas tun?

Fragt besorgt

Chris -

16. November 2016 um 8:30 Uhr #8460Maik Schmitt

Danke für die Tipps.

Ich werde aber ganze Spantenringe fertigen, welche mit einer Stahlschablone erstellt werden.

Somit sind denke ich die Stiftbohrungen sehr fluchtend. Daher werde ich es in einem Rutsch probieren.

Aber der Tipp mit dem austrocknen des Leims ist super.

Hatte mich schon gefragt wie tod MDF wirklich ist.

Das ist bei mir sogar kein Problem weil ich die Spantentürme vorab fertigen kann und erst mal ins warme stellen kann.

Was denkst du? sind 3 Wochen genug um das gröbste zu behandeln?Gruß Maik

-

19. Februar 2017 um 10:28 Uhr #13620Harald

Hallo Chris,

das Thema ist ja schon etwas älter, aber ich würde trotzdem noch gern bezüglich dem Hartwachsöl etwas fragen: Deine Seitenwände werden ja von den Schnittkanten gebildet. Sind diese durch das Ölen dunkler geworden als die Front? Ich habe mit diesem Hartwachsöl keine Erfahrung und würde es gerne bei meinem Projekt verwenden.

Ich hoffe das Problem mit den Rissen hat sich erledigt. Wäre schade, denn ich finde Deine Konstruktion einfach nur genial.Gruß Harald

-

19. Februar 2017 um 22:18 Uhr #13685Monti

Hallo Harald,

durch das Ölen ist alles insgesamt etwas dunkler geworden. Der Fachmann sagt dazu wohl auch “angefeuert”, weil die Strukturen bzw. Maserung deutlicher hervortritt. Dieser Effekt wirkt bei den Seitenwänden vielleicht etwas stärker, weil die dunklen Schichten die Seitenwände insgesamt dunkler erscheinen lassen.

Die Risse sind inzwischen geflickt, näheres dazu in meinem Baubericht…

Bei der ersten Oberflächenbehandlung habe ich einen Schwamm genommen, nach dem Flicken der Risse hab ich es dann mit einem breiten Pinsel versucht, das ging für meinen Geschmack besser.

Ciao

Chris -

20. Februar 2017 um 13:26 Uhr #13706Harald

Hallo Chris,

danke für deine Rückmeldung. Wenn ich soweit bin, werde ich es wohl gleich mit dem Pinsel probieren. Ich bin mir noch nicht sicher ob es auch glänzend oder matt werden soll. Mal sehen, zur Zeit ist ja noch Rohbau angesagt.

Gruß Harald

-

-

AutorBeiträge

- Zum Antworten musst du eingeloggt sein