Chorus 71 – Rundmachers Werkstattblues

Musik in hoher Qualität zu hören, ist heutzutage an fast allen Orten möglich. Wie erst kürzlich hier gezeigt, gibt es

Soweit die Theorie. Warum ein Freund aus dem Maschinenbau, der mir mit ein paar Tipps zum Thema „Blöcke und Fotos auf Oberflächen legen“ zur Seite stehen sollte, gleich meine Splines durch Kreise ersetzen wollte, wurde mir erst später klar. Viel später. Aber eins nach dem Anderen…

13.08.2012 Erster Besuch bei Udo Wohlgemuth auf der Couch (und ich die gute Hose an). Ich war, um es ganz vorsichtig auszudrücken, nicht auf Anhieb begeistert. Das kam erst bei meinem zweiten Besuch. Vorher hatte ich das Lautsprecherbau-Magazin gründlich durchforstet und mir etliche Projektberichte ausgedruckt. Es schien also doch was Gutes mit diesem Udo zu gehen… Meinen ersten Eindruck hatte ich also mal wieder mit den Augen gewonnen. Aber ich wollte ja was zum Hören.

Am 15.08.2012 war ich dann wieder da. Diesmal mit eigener Musik und mit etwas älterer Hose;-) Es war eine DALI CD. Die Marke der Hose weiß ich nicht mehr. Aber diesmal hatte ich die Fernbedienung für die Lautstärke. Jetzt kam der zweite Eindruck, und zwar von meinen Ohren. An dieser Stelle wurde klar: Es wird eine Minuetta (für die Duetta ist mein Raum zu klein). Also gleich den Bausatz bestellt.

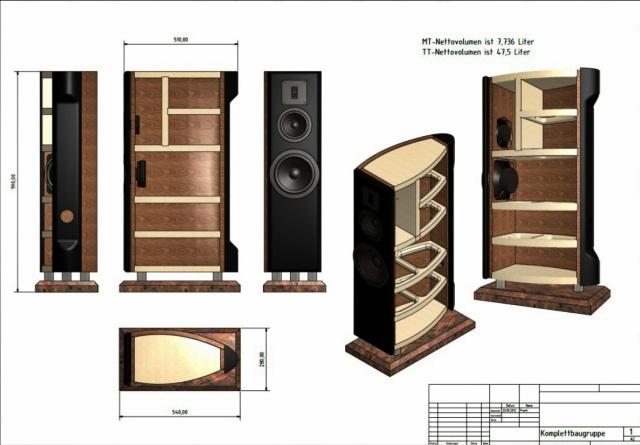

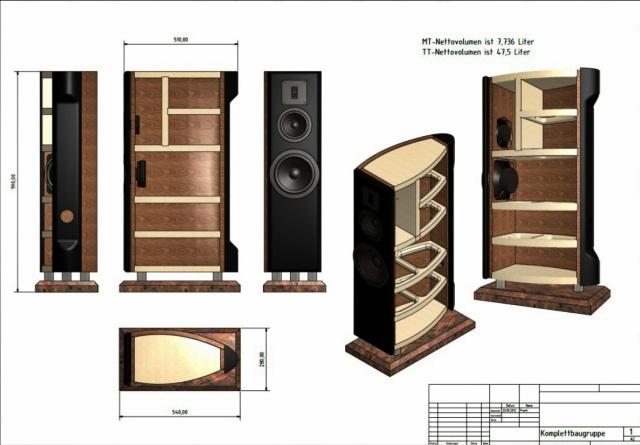

Die nächsten Tage und Nächte verbrachte ich vor Inventor. Nicht selten wurde es spät; und manchmal auch schon wieder hell. Insgesamt habe ich den Entwurf fünfmal gemacht. Inventor geht mir, ganz nebenbei, jetzt viel besser von der Hand. Immer wieder flossen Ideen, nicht immer meine, in die Entwürfe ein. Spanten mit Zapfen, Zapfen wieder weg, Spantenformen optimiert und schließlich die Splines, die wirklich während der ganzen Zeit sehr wehrig waren, durch Kreise ersetzt (wer Splines stutzen, dehnen, versetzen und abrunden will, weiß wovon ich hier rede oder er kann es und sagt mir mal, wie es geht) Die letzte, splinelose Version ist sehr gefügig beim Konstruieren und die Gehäuseform hat nicht einmal gelitten.

Am 18.08.2012 habe ich dann Rüdiger, einen Bassgitarrenbauer aus Krefeld, der zufällig auch eine CNC-Fräse besitzt, auf eine Tasse Kaffee besucht. Völlig ohne Anwendung von Gewalt ließ sich dieser von der Mitarbeit an meinem Projekt überzeugen (alle Waffen umsonst mitgenommen). Bis aber so eine Inventor Datei in eine CNC-Fräse aus dem – war es das achtzehnte Jahrhundert? – geladen war, mussten wir ein bisschen zaubern. Und weil ich es nie abwarten kann, habe ich mir zwischendurch schnell eine Oberfräse zugelegt, in meinen Arbeitstisch ein Loch gesägt und schon mal ein paar Bretter zerspant. Dazu habe ich einen Plot der Spantenkontur mit Sprühkleber auf ein Multiplex-Brett geklebt, um eine Schablone zu fertigen (der eigene Drucker skaliert leider etwas, deshalb der Plot). Die Schablone ist bisher nur mit der Stichsäge und Schleifhülsen bearbeitet worden. Die Schleifhülsen machen an der Innenkontur einen ganz guten Job, außen wäre aber ein Band- oder Tellerschleifer die erste Wahl. Mal sehen, was ebay da so hat.

28.08.2012 Zwei große Frommia Band- und Tellerschleifer bei ebay – drei, zwo, eins, beide nicht meins. Wäre rückblickend auch ein wenig oversized gewesen. Ein 60er Winkelstahl, eine Säge, ein Schweißgerät und mein alter Bandschleifer ergaben dann in kurzer Zeit die B-Lösung. Hiermit lässt sich die Außenkontur quer ganz gut bis an die Linie schleifen. Die Feinheiten kommen dann von Hand mit dem Schleifklotz in Längsrichtung. Das klappt ganz gut, solange man keine Großserie bauen will.

Der Sprühkleber macht übrigens seinen Job sehr gut, auch dann, wenn er nicht mehr soll… Am Ende ist die Spantenschablone aber als gelungen zu bezeichnen.

Und gegen den Sprühkleber und den Plot haben zwei Daumennägel und reichlich Spiritus geholfen. Inzwischen ist auch die Aluminium-Adapterplatte für die Oberfräse am Start. Ich warte noch auf die Fräser. Einen Bündigfräser mit Kugellager zum Kopieren der Schablone und einen Abrundfräser, mit dem ich die Innenkanten der Spanten zu bearbeiten gedenke.

29.08.2012 Rüdiger hat sich gemeldet. Er hat die Kontur über eine pdf-Datei in die CNC eingelesen und eine erste Spante gefräst. Zum Glück konnte ich gut hier weg und bin sofort hingefahren. Die Spante auf den Plot gelegt und verglichen. Die Konturen stimmen überein. Das Importproblem schon mal gelöst. Wenn auch auf eine etwas andere Art. Jetzt gibt es auch gleich einen Termin für die gemeinsame CNC-Bearbeitung der Innereien. Der 12.09. soll es sein. Vorher hat Rüdiger leider nichts mehr frei. Und das bei meiner Ungeduld… also in zwei Wochen. Das wird hart. Ich denke über eine Schlafkur nach. Glücklicherweise hat Udo die Weichen fertig. Auf MDF aufgeklebt. Muss ich mich darum schon mal nicht kümmern. -Denkste. Die Rückwand bietet nicht genug Platz für die Weichen. Also müssen die an eine andere Stelle. Es gibt aber in meinem Entwurf keine andere Stelle (hätte man vorher mal dran denken sollen). Zumindest keine, an die ich später noch mal drankomme, wenn es sein muss. Na gut, eine gibt es, aber dann muss ich den Boden schraubbar machen und die Weiche in ihrer Form verändern. Ist vielleicht auch gar nicht so schlecht, wenn sich die Box öffnen lässt. Vielleicht muss man irgendwann mal die Katze rausholen, weil sie rückwärts nicht mehr durch die BR Öffnung passt; oder den Kanarienvogel; oder zum Großreinemachen. Die Weiche kommt jetzt auf den Boden der Box. Dieser wird deswegen nicht mehr eingeleimt, sondern geschraubt. Gegen die jetzt zusätzlich eingeplante unterste Spante. Bild folgt… Da ist es schon: Boden und unterste Spante noch unverschraubt, Weiche noch viereckig. Wie krieg ich jetzt die Spulen und das ganze Zeug wieder vom Brett ab? Ich werde es mal mit dem Heißluftföhn versuchen.

30.08.2012 Wie die Zeit vergeht… Schon ein Tag rum!

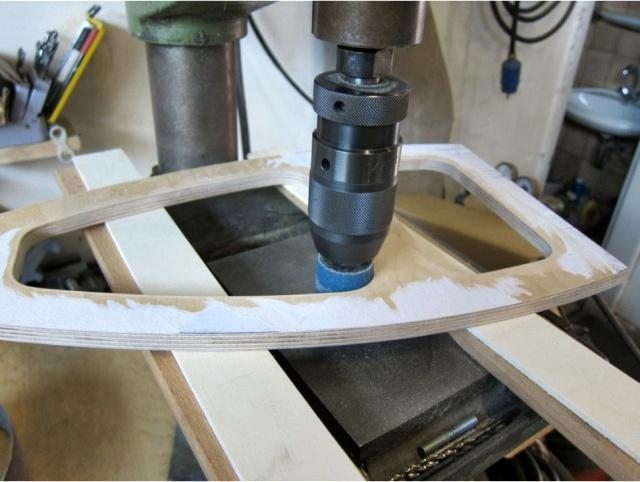

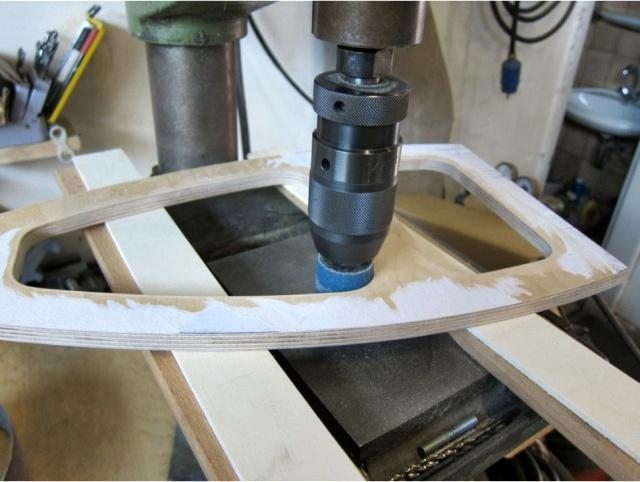

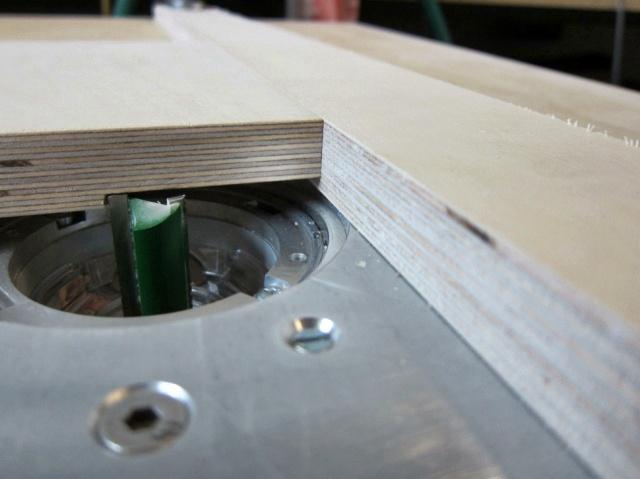

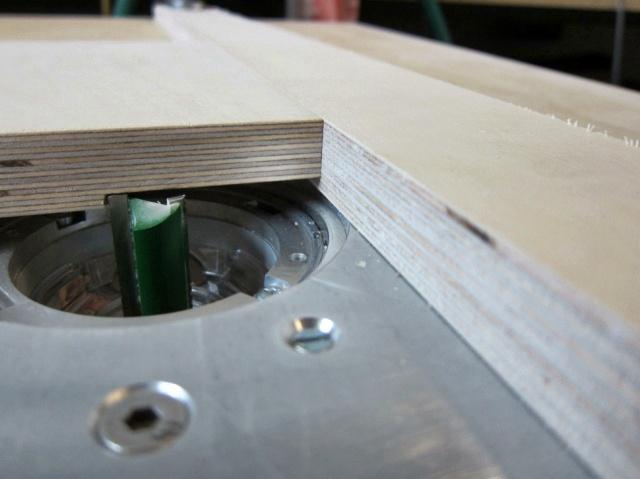

Die Aluminium-Adapterplatte passt jetzt endlich bündig in die Tischplatte und der erste anständige Fräser mit schaftseitigem Kugellager ist auch in der Post gewesen. Juchuuu zerspanen J Schnell zum Holzfachhandel und mit reichlich Multiplexresten eingedeckt. Den Staubsauger angedockt und die ersten richtigen Spanten gefräst. Während der Fräser beim 30er Multiplex ganz locker seine Arbeit verrichtet, kriegt der kleine Haushalts-Staubsauger aber das große Würgen. Das Holz scheint beim Zerspanen sein Volumen zu verhundertfachen. Der freistehende Fräser verlangt höchste Konzentration beim Arbeiten. Wenn man sich dem von der falschen Seite aus nähert, wird der schnell gierig und will sich an Holz und Händen selbst bedienen. Immer schön gegen die Schnittrichtung bewegen und an den Ecken, wenn Richtungswechsel anstehen, besonders vorsichtig sein. Gut, dass hier keine BG gucken will. Ist ja privat… Dennoch, eine Schutzvorrichtung muss bald her. Ich hänge doch zu sehr an meinen Fingern. Wie will man das, was nach dem Fräsen in der Nase ist, sonst auch wieder rauskriegen?

So, die erste Spante und der Boden haben ihre Kontur. Die 30er Multiplexplatten habe ich mit der Stichsäge bis auf 5 mm Nähe zur Kontur der Schablone ausgesägt. Dann die Schablone ans Multiplex genagelt. Zwei kleine Drahtstifte (so heißen die, glaub ich) reichen hierfür. Die Schablone liegt jetzt auf dem Frästisch auf, die 30er darüber. Das schaftseitige Kugellager des Fräsers fährt hier schön die Kontur ab. Auf dem Bild mit den Weichen sieht man das Ergebnis. Es fehlt hier aber noch die Abrundung der inneren Kontur. Klar, dieser Fräser fährt noch mit dem DHL-Bus durch die Gegend.

Auf dem nächsten Bild sieht man dann schon die neuen Grundplatten für die Weichen. Auch die sind mit dem Winkelstahlhobel entstanden. Gefällt mir immer besser dieses Provisorium.

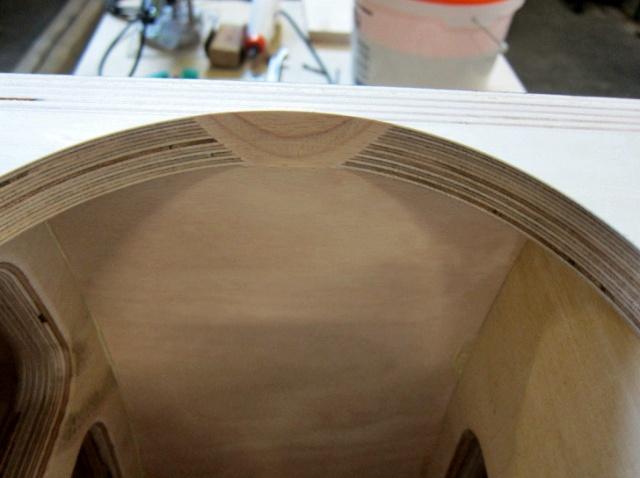

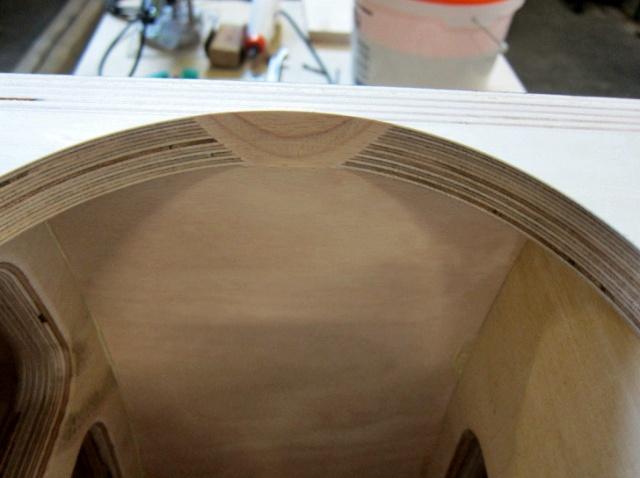

31.08.2012 (Noch zwölf Mal schlafen) Der R10-Abrundfräser hat heute den Weg zu mir gefunden. Raus aus dem Karton, rein ins Holz. Die Spante sieht jetzt so aus.

Damit die Weichen in den Zwischenraum der Spante passen, mussten die Weichenbauteile von ihren rechteckigen Grundplatten erst mal wieder runter. Mit Kälte wird der Heißkleber zwar schön hart, aber nicht spröde genug, um zu brechen. Auf einer kleinen Heizplatte habe ich mich bis 75 °C getraut. Einfach die MDF Platte draufgelegt und immer mal wieder an den Bauteilen gebogen. Am Ende ging alles ab, aber nicht gut. Viele Klebstoffreste bleiben an den Teilen hängen. Meine Empfehlung: vorher überlegen, ob und wo die Weichen passen.

01.09.2012 In meiner näheren Umgebung scheint kein Holzlieferant in der Lage zu sein, meine inneren Schall- und Rückwände unverknüpft a) auf 1/10 mm genau zu schneiden, b) mit einem Gehrungswinkel von 79° zu arbeiten, c) mit mm-Angaben auf der Zeichnung klarzukommen und d) 21 mm dickes Multiplex vorrätig zu haben. Was wiederum erfinderisch macht, wie jede Not…

21 mm Multiplex habe ich noch einen Rest hier. Diesen habe ich mit der Stichsäge auf mein gewünschtes Maß plus ca. 4 mm Zugabe gebracht. Die Tischfräse bekommt einen Anschlag, der ebenfalls aus einem Multiplex-Rest mit mindestens einer geraden Kante besteht. Dabei muss der Anschlag noch nicht einmal parallel zu irgendeiner Tischkante oder sonst wozu stehen. Er liegt immer tangential zum Fräser! Wie praktisch. Den Anschlag mit zwei Schraubzwingen am Tisch befestigt und mit leichten Hammerschlägen in den gewünschten Abstand zum Fräskopf gebracht. An einem Reststück wird das Maß kontrolliert. Dann gegen die Schnittrichtung das Brett durchschieben. Mit ein bisschen gutem Willen geht das auf 1/10 genau. Auf die gleiche Weise lassen sich die Nuten in der inneren Schallwand herstellen.

So, viel fehlt nicht mehr. 01:45 Uhr – jetzt aber ins Bett.

05.09.2012 Die Schnittkanten der inneren Schall- und Rückwand müssten eigentlich mit der äußeren Kontur der Spanten fluchten. Im Inventor kein Problem. Aber der gebogene Sägeschnitt ist 2012 noch nicht erfunden. Ok- das Stückchen Kreisbogen der Brettdicke kann man auch durch eine Gerade ersetzen. Was wiederum einen Winkel von 26,6° an der inneren Rückwand und 11° an der inneren Schallwand erfordert. Könnte ich doch nur mit einem viereckigen Gehäuse zufrieden sein!!! Geht aber nicht. Meine Bandsäge hat zum Glück einen verstellbaren Tisch. Die Schnittkante ist nicht die Sauberste und um die benötigte Breite zu bekommen muss man sich Stück für Stück rantasten. Aber besser als ein gebogenes Sägeblatt zu erfinden.

Die Kanten werden dann mit Schleifpapier geglättet.

So, jetzt kann ich probehalber mal alles zusammensetzen und gucken, wie die Einzelteile so passen.

Die Passungen sind zufriedenstellend, dafür, dass mein CNC-Termin erst in 7 Tagen ist. Aber: Die unterste Spante sitzt hier kaum im Leim, da muss ich schon wieder eine Erfahrung machen. Ponal ist, zumindest für Holz, ein super Gleitmittel bis es dann klebt. Und das dauert… Die Spannte will immer wieder seitlich verrutschen und wenn sie dann seitlich passt, stimmt der 90° Winkel nicht mehr. Die folgenden Spanten habe ich gegen Verrutschen mit einem Holzdübel fixiert. Spante in Position gebracht, Dübelloch gebohrt, Dübel eingeschlagen, Spante wieder abgenommen. Jetzt Ponal drauf und die Spante wieder auf den Dübel gesteckt. Auch die 90° Winkel passen jetzt, da die Nuten in der Rückwand den Winkel sicher vorgeben.

Auf dem nächsten Bild trocknen die Klebestellen der dritten und vierten Spante. Gleichzeitig habe ich mal eine dünne HDF-Platte auf die ersten beiden bereits getrockneten Spanten aufgeklemmt. Das geht mit 3 mm und über eine Breite von nur zwei Spanten noch ganz gut. Wenn alle Spanten und die Rückwand verleimt sind, versuche ich mal eine 6 mm MDF aufzuspannen. Das wird spannend…

07.09.2012 Damit die Übergänge von den Spanten zu den inneren Vor- und Rückwänden sauber sind, schleife ich diese mit einem Multiplex-Reststück, das ich mit Schleifpapier beklebt habe über. Dadurch habe ich eine schöne Führung über die gesamte Länge, ohne dass es beim Schleifen kippelt.

08.09.2012 Die Kanten der inneren Schallwand habe ich leider vorher nicht so gründlich bearbeitet. Jetzt sind sie aber schon verklebt, weil ich mal wieder zu ungeduldig war. Deshalb habe ich unter meine Fräse eine Zwischenplatte mit einem Winkel von 11° montiert und die Kanten nochmal nachgefräst.

Jetzt bin ich mit der Außenkontur zufrieden.

Zwischendurch mal ein Foto stehend:

Und weil heute alles so prima von der Hand ging, habe ich mich auch gleich an die 6 mm MDF Platten gewagt. Schön tapfer den Multi-Kraftkleber von Würth ausgedrückt, unten mit einem Verschnittstück gegengehalten und oben mit Schraubzwingen und Druckluftnagler gewurstet. Alles für´n Popo. Fünf Minuten Topfzeit sind irre schnell um, wenn man alles alleine machen muss. Man sollte auch vorher genug Zwingen griffbereit haben (12 sind zu wenig) und an der im Bild oberen Kante, also der inneren Rückwand, eine stabile Leiste auflegen, um die Kraft besser zu verteilen. Hab ich aber alles nicht gemacht…

Und 15 Minuten später sah die Box dann so aus:MDF geht irgendwie gar nicht mehr ab, muss aber und zwar schnell. Die MDF-Platte passte nur dort, wo die Zwingen saßen. Dazwischen hat der Kleber noch die Wurstform und die Fuge sieht auch aus wie die Wurst. Also schnell wieder runter damit. Schnell war in diesem Fall vier Stunden. Aber vermutlich besser heute vier als morgen acht.

Ich glaube, heute mach ich auch nichts mehr…

Übrigens hat auch der Druckluft-Klammer-Nagler die MDF-Platte nicht davon überzeugen können, sich an die Kontur anzulegen. Die Spanten sind aber inzwischen wieder clean… Jetzt traue ich mich irgendwie an die 6 mm MDF-Platten nicht mehr so richtig ran. Ich werde wohl mal ein paar Gegenspanten fräsen, damit die Zwingen im rechten Winkel greifen und nicht immer abrutschen wollen. Außerdem sind es nur noch zwei Tage bis zum Termin bei Rüdiger. Vielleicht hat der auch einen Tipp für mich.

10.09.2012 Ein neuer Klebversuch, diesmal besser vorbereitet. Mit noch mehr Zwingen und mit einem zweiten Mann dabei. Kleber war wieder Multi-Kraft-Kleber von Würth mit seiner sehr engen Topfzeit von fünf Minuten. Weil er eben noch da war. Sonst hätte ich vermutlich lieber OTTOCOLL P84 mit 20 min. Topfzeit verwendet. Gegangen wäre es sicherlich auch mit Fischer Konstruktionsklebstoff KK oder mit PU-Construct von Soudal. Es folgen ein paar Bilder der Zwingenorgie…

Trotz der inzwischen 16 Zwingen ist der Andruck immer noch nicht optimal verteilt. Beim nächsten Mal würde ich vermutlich mit Gegenspanten arbeiten. Auf den folgenden Bildern sieht man, wo ein bisschen mehr Druck gut getan hätte.

Ob ich mit dem Ergebnis leben kann, sehe ich in ca. zwei Stunden, wenn ich mich dann schon traue, die Zwingen abzunehmen…

Immer noch der 10.09.2012 am Abend. Die Zwingen sind runter und die überstehenden Ränder schon beschliffen. Schön von außen nach innen damit nichts wegbricht. Werkzeug der ersten Wahl war wieder die mit Schleifpapier beklebte Leiste. Die Fuge zur inneren Schallwand sieht jetzt aus wie aus dem Bilderbuch. Schön eng und gleichmäßig, auch nach dem Abblasen. Hier hat auch die Leiste mit dem Schleifpapier auf der Außenseite den Druck schön verteilt (siehe das Bild mit den vielen Zwingen).

Aber nicht alles sieht nach Bilderbuch aus:

Die im Zwingenbild unten liegende Multiplex-Platte sollte den Druck der zwei waagerecht liegenden roten Zwingen eigentlich gleichmäßig auf die MDF-Platte verteilen. Hat sie aber nicht. Die Fuge zur inneren Rückwand sieht eher bescheiden aus. Hier liegt die MDF an den äußeren Stellen schön an, in der Mitte hat sich aber ein ca. 1,5 mm breiter Spalt gebildet. Die Verklebung ist zwar dicht, sieht aber nicht schön aus.

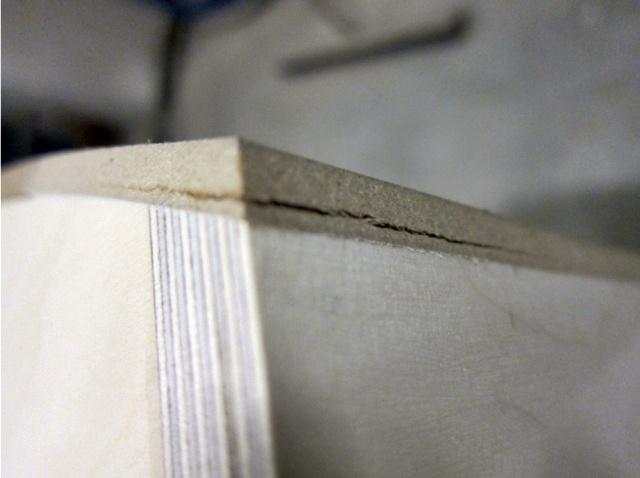

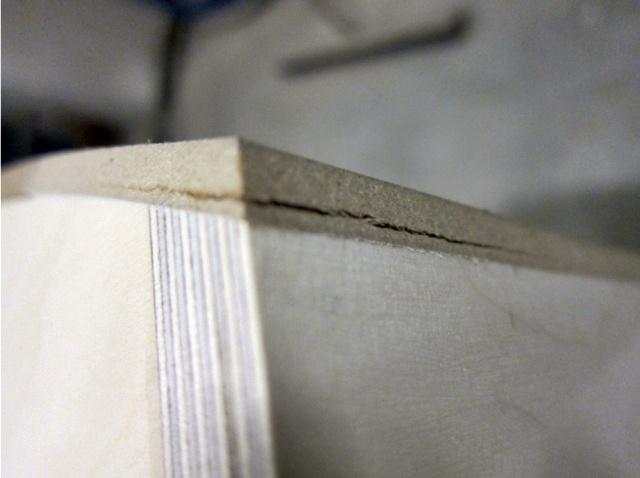

Was mich aber noch mehr stört, sind die Risse, welche sich im MDF zeigen (sorry wegen der schmalen Tiefenschärfe). Ich habe sofort versucht, diese mit Zyanacrylat Kleber zu schließen. Da ist wohl zu viel Spannung im MDF. Vielleicht war es doch keine soo gute Idee 6 mm MDF zu nehmen.

11.06.2012 Morgen ist der große CNC-Tag. Heute sieht die Box bereits so aus. Die Risse konnte ich mit Cyanacrylatkleber stoppen. Insgesamt gefällt das Produkt. Es gibt aber auch noch Stellen, an denen ich Probleme erwarte. Der Schallwand-Ausschnitt für den TT-Lautsprecher beispielsweise ist etwas breiter als die Schallwand selbst und geht bis ins MDF. Mal sehen, was der Mittwoch bringt…

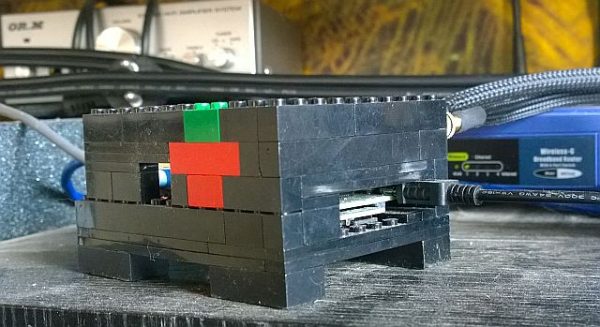

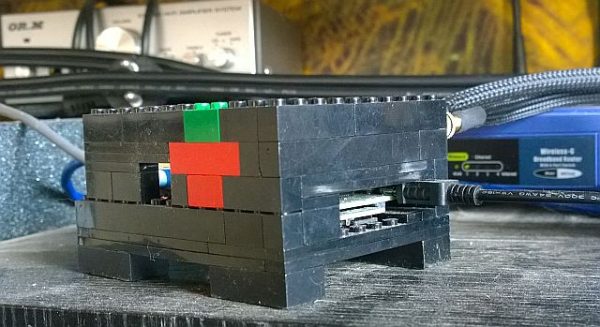

12.09.2012 Auf zu Rüdiger. Bis heute waren alle Vorarbeiten als Experiment zu betrachten. Jetzt wird’s ernst. Der Import der .dxf- bzw. .dwg-Dateien klappt auf einmal, jetzt da die Kontur splinelos ist. Innerhalb weniger Minuten ist die CNC-Datei in der Fräse und kurz darauf purzeln die Spanten schneller raus als ich sie an der Kantenschleifmaschine finishen kann. Das ist der wahre Akkord…

Auch die inneren Schall- und Rückwände sind schnell eingelesen. Schade nur, dass kein Multiplex in 21 mm vorhanden ist. Aber Rüdiger ist gut ausgestattet und so wird kurzerhand eine 30 mm Multiplex an der Kreissäge auf 21 mm gebracht. Was, schon 16:00 Uhr? Schnell zum Furnierhändler und ein paar m² schönstes Makassar-Furnier erstanden. Nächsten Mittwoch geht’s weiter.

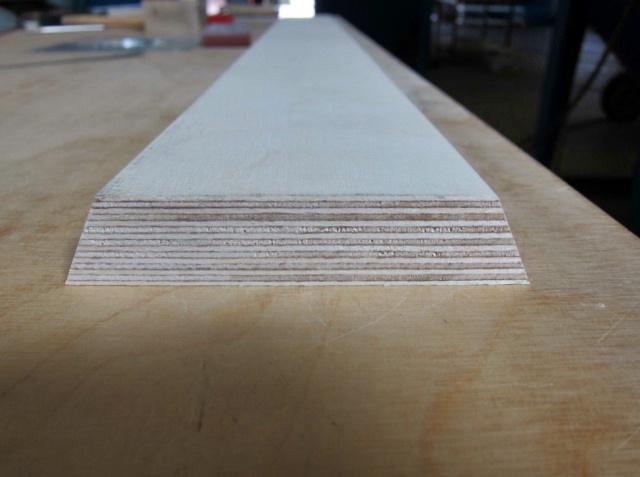

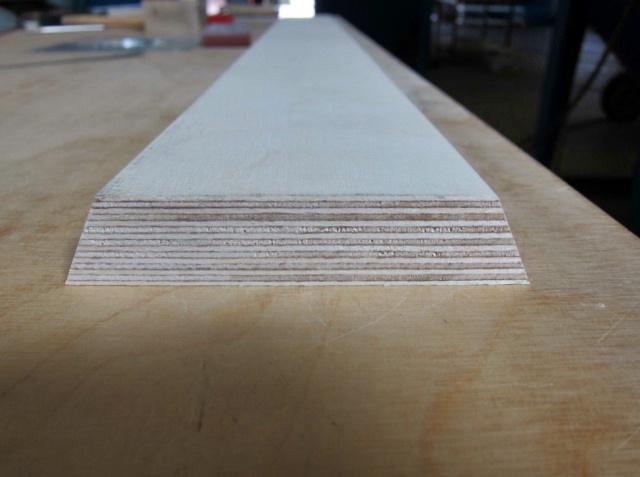

Ich kann übrigens nur davon abraten, aus 30er Multiplex 21er zu machen. Die Mittellagen sind anscheinend nicht so stabil verklebt wie die Außenlagen. Das führt dazu, dass diese Schichten schneller an den Kanten ausfransen. Bei der nächsten Box wird alles anders.

13.09.2012 Wieder zurück mit den Frästeilen in meiner Werkstatt. Heute wird verleimt. Weil die Zeiger der Uhr sich bedeutend langsamer bewegen, wenn man auf das Trocknen des Leimes wartet, verwende ich weiter den Multi-Kraft-Kleber mit der kurzen Topfzeit.

14.09.2012 Der Multi-Kraft-Kleber ist jetzt aufgebraucht. War eh nur noch ein Rest. Ab jetzt verwende ich Ponal Express Weissleim. Der Zusammenbau geschieht auf die gleiche Weise wie zuvor beschrieben. Alle Spanten werden mit Holzdübel gegen Verrutschen gesichert.

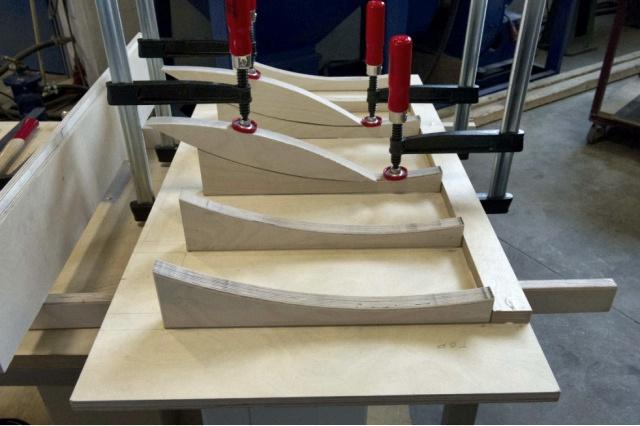

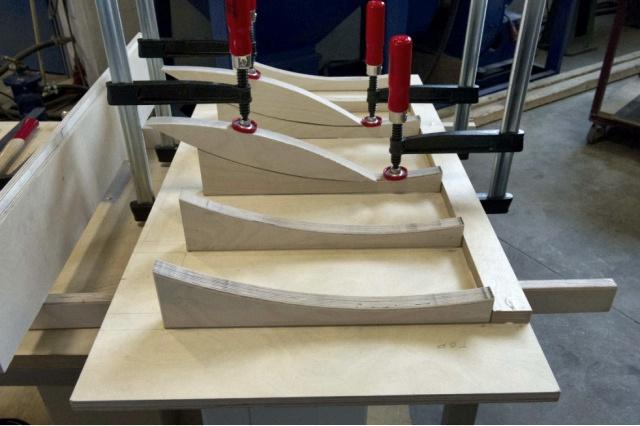

15.09.2012 Habe heute neue Reststücke in 30 mm Multiplex besorgt. Übers Wochenende sollen die Gegenspantenschablone und die Gegenspanten gefräst werden. Ich habe den Radius der Gegenspanten um 22 mm für die Außenwand und zusätzlich um 21 mm für Leisten vergrößert. Die Leisten sollen den Pressdruck gleichmäßiger auf die MDF-Außenwände verteilen. Im Bild ist auch schon die erste Gegenspante zu sehen.

16.09.2012 Die 12 Geschworenen (Gegenspanten) sind gefräst. Wie gehabt, wenn ich hier ohne CNC arbeite, mit Hilfe einer Schablone aus 12 mm Multiplex. Der Fräser ist übrigens weniger gierig und damit gefährlich, wenn ich die Kontur vorher mit der Bandsäge auf ca. 2 bis 3 mm genau aussäge. Je genauer, desto smoother fährt der Fräser die Kante ab. Die Ecken schön mit 5 mm Radius abgerundet wegen des guten Greif-Gefühls. Die kann man jetzt stundenlang streicheln…(da guckt die Freundin schon ganz neidisch).

17.09.2012 Heute habe ich mir beim Holzlieferanten Biegesperrholz angesehen. Die Risse in der MDF-Platte haben mich doch zu nervös gemacht. Ich habe nämlich die begründete Sorge, dass sich die Spannungen aller folgenden Platten in der untersten addieren. Dann sähe ich am Ende mit MDF ziemlich alt aus… Wenn ich dagegen Biegesperrholz verwende, habe ich zwar die Vorrichtung mit den Gegenspanten umsonst gebaut, dafür kann ich nachts aber besser schlafen und höre nicht ständig mein Holz reißen. Das Biegesperrholz legt sich von ganz allein in die Kurve. Quasi spannungsfrei. Natürlich wird auch das dokumentiert…

Mit:

und ohne:

18.09.2012 Endlich geht es mal wieder ein Stück voran, auch wenn es am Anfang des Tages noch gar nicht danach aussieht. Das Biegesperrholz, auf dessen Lieferung ich schon gestern zu hoffen gewagt hatte, kam heute gegen 11:00 Uhr. Früh genug, um noch was damit zu schaffen.- Leider die falsche Stärke. 5 mm bestellt, 9 mm geliefert. Gar nicht erst abgeladen. 9 mm hätte eine zweilagige Außenhülle plus Furnierträger bedeutet. Das wäre mir zu schlabbrig. Also mit dem Transporter eines Freundes auf zu Holz Brodersen. Vier Tafeln Buchensperrholz in 4 mm besorgt. Das ergibt bei einer Soll-Wandstärke von 22 bis 24 mm 5 Lagen plus Furnierträger. So ist‘s besser. Das mit dem Buchensperrholz hab ich vorher an meinem Prototypen (so heißt jetzt meine erste Box, die mit den Rissen im MDF) probiert. Das ging in der Gegenspantenpresse super. Also mit zwei Zentimeter Übermaß eine Außenwand ausgeschnitten und wie beim Prototypen in die Gegenspante gelegt. Aber die Tücke liegt im Detail: Auf richtigen Faserverlauf muss geachtet werden. Zum Glück hatte ich nicht gleich alle Platten geschnitten. Buchensperrholz lässt sich quer zur Faserrichtung halb so leicht biegen wie mit der Faser.

Dank der genialen Gegenspantenpresse geht das Verleimen jetzt fix von der Hand. Die Eieruhr auf fünf Minuten gestellt, ein zweiter Mann zum richtigen Positionieren des Korpus und zum Ansetzen der Zwingen dabei und schon ist die kurze Topfzeit des Multi-Kraft-Klebers ganz entspannt einzuhalten. Die Eieruhr klingelt nachdem alles sitzt. Die Fugen sind super eng und am gleichmäßig ausquellenden Leim ist schon jetzt zu erkennen: Die Verklebung ist perfekt.

Hier noch mit überstehenden Seitenwänden: (im Hintergrund die zum Prototypen degradierte erste Box)

Und hier mit beschliffenen Rändern. Mann, hab ich einen SpaßJ Ich glaube ich habe einen Holzrausch. Das ist besser als Hasch und Alkohol zusammen;-)

19.09.2012 Es ist wieder Mittwoch… Auf zu Rüdiger, heute steht furnieren auf dem Plan. Mit Blick auf die hohe Quersteifigkeit der Buchensperrholzplatte entscheiden wir uns für das Biegesperrholz als Träger für das Makassar-Furnier. Schließlich soll das Furnier quer zur Biegerichtung verlaufen und würde unser Sperrholz zusätzlich versteifen. Also das Furnier in passende Streifen geschnitten, übereinander gestapelt, zwischen zwei Bretter geklemmt und am Hobel die Seiten auf einheitliche Breite gebracht. Dann mit Tesafilm zu einer Platte verbunden, Weißleim mit der Leimwalze aufgetragen und zusammen mit dem Biegesperrholz in die Furnierpresse. Tatsächlich wird nur durch das Furnier aus dem schlabbrigen Biegesperrholz eine ziemlich steife Platte.

Wieder zurück in der heimischen Werkstatt habe ich dann auch gleich einen Versuch zum ganzflächigen Verkleben der zweiten Schicht meiner Außenwand gestartet. Kleber war Ponal Express Weißleim auf einem flachen Teller. Aufgetragen habe ich ihn mit einer Schaumstoffwalze. Zweiter Mann, Gegenspantenpresse, Zwingen, Eieruhr alles wie gehabt. Etwa eine Stunde später konnte ich die überstehenden Kanten schon wieder bearbeiten. Die Außenwände sind ca. 2 cm übermaßig geschnitten, damit ich beim Leimen nicht so aufpassen muss. Die ersten 8 mm Überstand auf jeder Seite zerspane ich mit der Flex und einer 36er Scheibe. Das staubt mal schön. Die restlichen 2 mm ziehe ich dann mit dem Bandschleifer ab. Jetzt sind 8 mm Außenwand drauf. Das klingt beim Anklopfen schon deutlich massiver. Und schon ist es wieder 19:15 Uhr und kein zweiter Mann verfügbar. Die nächste Schicht muss bis morgen warten.

20.09.2012 Mit Schrecken muss ich feststellen, dass auf der Eton Homepage in der .pdf Datei zu meinem Tieftonlautsprecher 8-800/37Hex ein falscher Außendurchmesser angegeben ist. Dummerweise war dieses Maß Grundlage meiner Planung. Der 8-800/37Hex hat nicht wie angegeben 223, sondern 228 mm Durchmesser. Ich rufe also den Geschäftsführer von Eton an, um auf diesen Fehler hinzuweisen. Aber der will diese Information gar nicht. Dann eben nicht. Ich wundere mich mal wieder über diese Welt und hoffe, dass die Boxenbauer nach mir entweder nicht nach dem Produktdatenblatt planen oder zumindest diesen Baubericht gründlich lesen werden. Sonst habe ich heute fünf weitere Außenlagen aufgeleimt. Die aktuelle Zahl ist jetzt 3 und 2 auf jeder Box. Insgesamt möchte ich unter der Furnierlage mindestens vier mal vier mm Sperrholz haben. Der Biegesperrholz-Furnierträger ist dann nochmal 5 mm dick. Noch 6 Lagen kleben, dann kommt die Furnierlage. Wenn der Leim wie auf dem Bild gleichmäßig ganz leicht rausquillt müsste die Verklebung halten.

21.09.2012 Da kommt doch einer unserer gefiederten kleinen Freunde in meine Halle geflogen und kackt mir frech auf die vierte Lage. „Scheiß drauf“ hat der sich wohl gedacht „ist schließlich mein Wald den du da verarbeitest“. Recht hat er. Außer vier weiteren geklebten Lagen ist sonst nicht viel Bemerkenswertes passiert. Die Anzahl der Lagen ist jetzt 4 und 3 auf beiden.

23.09.2012 Inzwischen sind vier Lagen drauf.

24.09.2012 Heute sollten eigentlich die Furnierlagen aufgeleimt werden. Doch was passiert? Ich muss arbeiten. Schöner Mist! Ok, ein paar Minuten zwischendurch, da wird wohl keiner was sagen. (Wer auch? Ich bin ja schließlich der Chef). Aber immer mit gutem Beispiel vorangehen. Zwei Lagen konnte ich dann doch zwischen die Arbeit quetschen. Die Wandstärke beträgt jetzt 23,6 mm. Vier mal 4,5 und einmal 5,6 mm.

02.10.2012 Mein Kurzurlaub auf Mallorca ist vorbei. Endlich geht es in Sachen Holz weiter. Ich hab es schon vermisst. Zuerst habe ich eine Schablone für die Schallwand erstellt. Die beiden runden Ausschnitte für Mittel- und Tieftöner sind mit einem Festwert-Fräszirkel entstanden. Das ist in diesem Fall die Plexiglasplatte, welche auf der Schablone liegt. An der richtigen Stelle ein sechser Loch gebohrt und die Fräse mit halbem Durchmesser (um Fräser- und Achsradius korrigiert), um dieses kreisen lassen. Auf 12 und 6 Uhr habe ich jeweils beim letzten Durchgang einen kleinen Steg stehen gelassen, damit mein Kreismittelpunkt stabil bleibt. Die Reste der Stege habe ich später mit der Stichsäge und einer Schleifhülse entfernt.

05.10.2012 Heute sind die Ausschnitte für den Tiefton-Lautsprecher entstanden. Wieder kam der Festwert-Fräszirkel zum Einsatz. Zunächst habe ich einen Kreisausschnitt mit einem Durchmesser von 203 mm gefräst.

Im nächsten Bild ist der Festwert-Fräszirkel mit der Zentrierschraube zu sehen.

Die Öffnung geht auf jeder Seite 4 mm in die Außenwand.

Damit aber der Tieftöner nach hinten genügend atmen kann, habe ich dann mit einem Fräser mit Anlaufkugellager die Öffnung größtmöglich erweitert. Da hätte man sich den schönen Kreis auch sparen können…

Und weil das mit dem Zirkel besser klappt als erwartet, habe ich in der Schallwand auch gleich ohne die doofen Schablonen gearbeitet. Die Löcher sind unter Berücksichtigung einer noch anstehenden Lackierung gleich 1,5 mm übermaßig ausgeführt. Die Lautsprecher sitzen und ich frage mich, ob der Hersteller eigentlich hinter den Chassis keine Dichtung vorgesehen hat. Auf dem Bild unten ist die Schallwand noch ca. 4 mm breiter als das Gehäuse. Da wird es am Tieftöner zum Rand hin noch ganz schön eng…

11.10.2012 Die ca. 2 m² große Dämmstoffmatte aus meinem Minuettapaket habe ich zunächst halbiert und die ca. 1 m² je Box in 3 gleich große Stücke geteilt. Die Hälfte eines Stückes, also ca. 1/6 m² kommt in das MT-Gehäuse, den Rest verteile ich im TT-Gehäuse. Rüdiger hat heute übrigens die Kreissäge frei und wir schneiden die Schall und Rückwände. Wegen der besonderen Winkel der Schnittkanten bin ich da ganz froh, das nicht mit der Fräse machen zu müssen.

Und weil wir einmal so schön zugange waren, haben wir auch gleich die Oberseiten furniert. Vermutlich waren diese vorher aber nicht ganz eben oder die Zwingen haben den Druck nur auf den Rand verteilt. Auf jeden Fall mussten wir mit Muttis Bügeleisen ordentlich nachhelfen und vermutlich müssen die auch noch einmal meine besondere Zuwendung bekommen.

Dafür passen die Schall- und Rückwände auf die Außenkontur als wären sie aus einem Guss. Super! Da musste ich auch sofort die Öffnungen für die Lautsprecher fräsen, trotz der 23 Uhr nochwas…

12.10.2012 Für die ER4s hat dann aber gestern Nacht die Kondition doch nicht gereicht. Gut, dass heute im Betrieb wenig zu tun war (rein betriebswirtschaftlich ist das freilich nicht so gut). So konnte ich heute in aller Ruhe eine neue Schablone bauen. Damit hat es dann aber prima gepasst. Die Schallwände fixiere ich beim Verkleben lieber wieder mit Hilfe von Holzdübeln gegen seitliches Verrutschen.

13.10.2012 Planänderung: Damit auf der Rückseite zwischen den Bürzeln noch genug Platz für das Anschlussterminal bleibt, habe ich das Bassreflex-Rohr jetzt nach vorne verlegt. Die Ausschnitte dafür sind diesmal mit einem Fräszirkel aus der Bucht entstanden. Mein Festwert-Fräszirkel ist zwar genauer, dafür kann er aber die kleinen Radien nicht. So hat eben im Leben jedes Ding eine gute und mindestens eine schlechte Seite.

Dies war der erste Teil des letzten Berichts über die Minuetta. Dank seiner vielen Bilder bekommt Frank als erster in der Magazin-Historie eine zweite Seite, auf der er seinen Bericht fortsetzen kann. Er und seine Minuetta haben es redlich verdient!

nicht mehr lieferbar

Musik in hoher Qualität zu hören, ist heutzutage an fast allen Orten möglich. Wie erst kürzlich hier gezeigt, gibt es

Ich bin ein Vertreter der 70er Generation, daher habe ich den Wandel der Tonträger erlebt und mitgemacht. Von den Vinyl-Scheiben

Wie startet man einen Baubericht? Ich versuche es mal mit der Fortsetzung meines Heimkino-Bauberichts aus der Ausgabe März 2013. Der