SB 23/ 3 von Kai

Ich bin im Vergleich zu vielen anderen Menschen hier wahrscheinlich erst ganz kurz dem Hören von guten Klängen, sprich dem

Jeder, der mit Schallplatten zu tun hat, kennt das: Ob Fertigungsrückstände auf neuen Schallplatten oder Fussel aus der Luft durch statische Aufladung: Ist Dreck auf der Schallplatte, wird das durch ein hörbares Knacksen im Lautsprecher quittiert. Hin und wieder ein Knackser ist nichts Dramatisches und macht das Vinyl auch irgendwie liebenswert, wer seine Aufnahme absolut „steril“ genießen will, greift besser zur CD.

Schlimm wird es nur, wenn man z.B. eine gebrauchte Schallplatte ergattert, die zuvor nass abgespielt oder generell recht unpfleglich gehandhabt wurde, dann entfaltet sich schnell wahre Kaminfeuerromantik, die den Musikgenuss dann doch stören kann.

Für diesen Fall kann man Schallplatten waschen, um den Dreck aus den Rillen zu entfernen. Manche Dienstleister bieten für einen nicht ganz unerheblichen Betrag die professionelle Reinigung an, wer selbst genug Platten hat, kauft sich eine eigene Plattenwaschmaschine. Günstige Modelle werden rein manuell betrieben, dort steckt man die Schallplatte auf eine Spindel, taucht sie in die Waschlösung und zieht sie durch Drehen durch weiche Bürsten, was den Dreck aus der Rille holt.

So ein Gerät bietet bereits eine gute Waschleistung und ist für den Hobbyhörer mit ein paar Platten im Schrank schon zu empfehlen, wenn mal der „Frühjahrsputz“ ansteht. Nur ist es recht lästig eine größere Menge Platten damit zu waschen und irgendwann ist die Waschplämpe auch so verdreckt, dass sie selbst wiederrum Dreck auf die Platten schwemmt. Dann muss man sie wechseln und wie bei Tintendruckern auch leben die Hersteller von den Nachfüllsets.

Nun kann man natürlich auch eine professionelle Plattenwaschmaschine kaufen, diese sind dann meist in einem tollen BlingBling-Gehäuse angeordnet und haben allerlei Zusatzfunktionen wie Absaugung und Filterung der Waschlösung, Trocknung der Platte etc. Doch auch die haben eines gemeinsam: Man kann nur eine Platte gleichzeitig damit reinigen und legt mindestens einen mittleren dreistelligen Betrag dafür auf den Tresen des Händlers.

So dachte ich mir: Das muss doch auch anders gehen und kam schnell auf das Brett, einen Ultraschallreiniger zu nutzen, um die Platten per Kavitation vom Dreck zu befreien. Erste Recherchen im Internet zeigten auf, dass die Idee schon Andere hatten und auch offenbar sehr gut funktioniert. Leider waren erschwingliche, käufliche Geräte eher ein Provisorium mit Marmeladenglasdeckeln als Distanzscheiben und Spießbratenmotoren als Antrieb. Bessere Modelle waren da nicht wesentlich professioneller aufgebaut, dafür dann aber preislich schon an einer „normalen“ Plattenwaschmaschine angesiedelt.

Also getreu dem Motto: Das muss man auch besser und günstiger selbst produzieren können, habe ich das folgende Projekt realisiert.

Die Plattenwaschmaschine sollte das Folgende bieten:

-beheizbares Reinigungsbecken

-mehrere Platten gleichzeitig reinigen

-vernünftige und dichte Distanzscheiben zum Schutz der Label

-selbstständiges Drehen der Platten in der Waschlösung

Schnell waren die entsprechenden Utensilien für knapp 180€ beschafft und los ging es mit dem Bau.

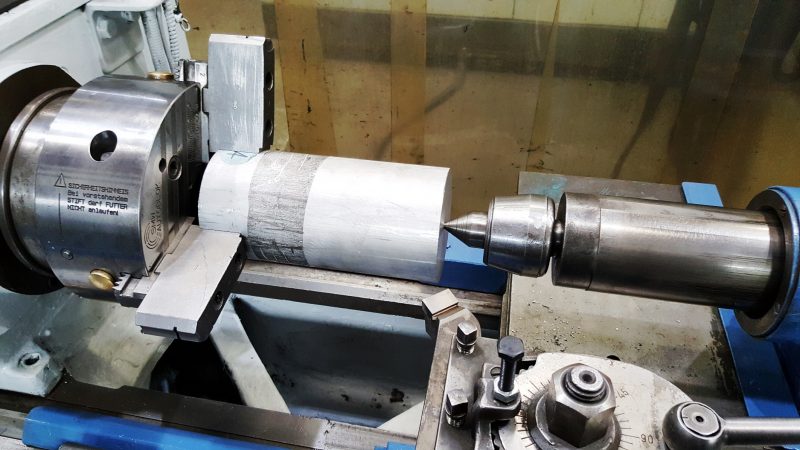

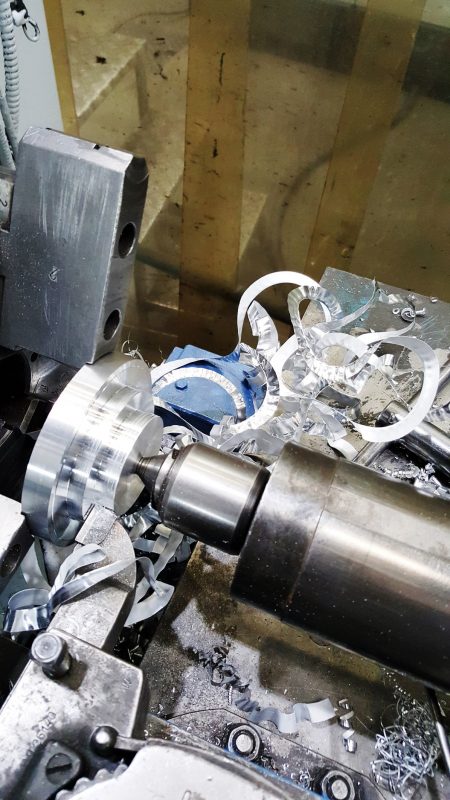

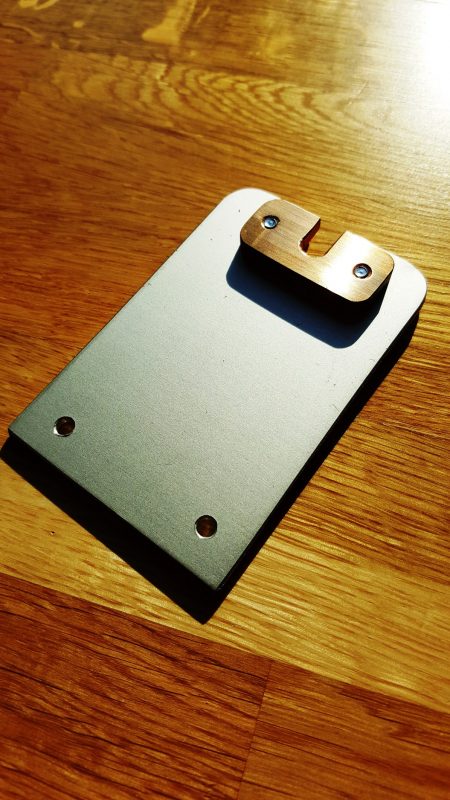

Da ein ordentlicher Elektriker auch Metallbearbeitung beherrscht, habe ich einen Klotz A7075 Aluminium zur Zerspanung besorgt. (Das kennen viele als „Flugzeugaluminium“ oder „Duralum“, es ist wesentlich härter als normales 0-8-15 Alu). Auf der guten alten Loewe-Drehbank habe ich mir dann im Betrieb die nötigen Distanzscheiben gedreht, wie auf den folgenden Bildern zu ersehen. Die eingeklebten O-Ringe dichten hinterher das Plattenlabel bei der Reinigung ab.

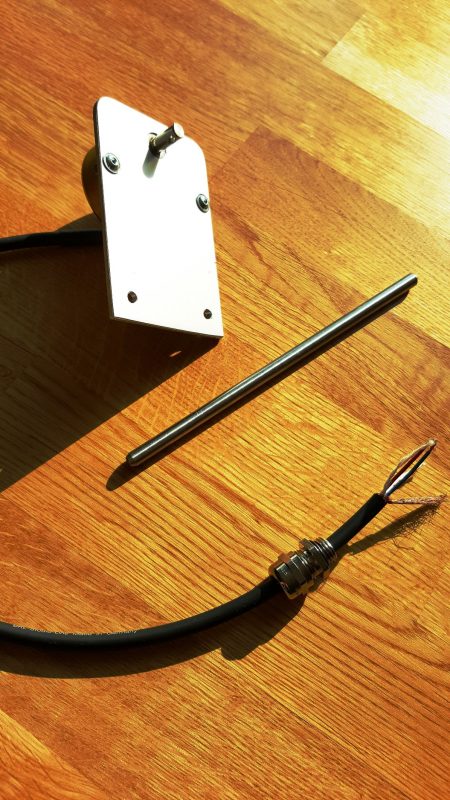

Als nächstes war der Antrieb an der Reihe, hierzu habe ich einfach einen Langsamläufermotor mit 1 upm und 7mm Welle besorgt, welche ich durch eine 7mm V2A-Welle und Wellenkupplung verlängert habe. (Ein Schelm wer Böses dabei denkt, ist 7mm doch auch das Lochmaß einer Schallplatte). Das Gegenlager habe ich aus Rotguss gefertigt, es wird ungeschmiert für die Ewigkeit halten. Das ganze Geschwurbel dann an das Ultraschallbad gefrickelt und fertig ist die Laube.

Zuletzt musste noch die passende Reinigungslösung her. Auch hier scheiden sich, wie bei so ziemlich allen Themen rund um die Schallplatte, die Geister und sicher gibt es auch audiophile Vinylpuristen, die unterschiedliche Spülmittel am Klang erkennen können 😛

Ich wollte es da einfacher haben und das folgende wurde zusammengebraut:

Der chinesische 6-Liter Ultraschallreiniger fasst 5 Liter Lösung ohne überzulaufen, diese setze ich aus ¾ destilliertem Wasser und ¼ Isopropylalkohol zusammen. Dazu dann noch 12 Milliliter Mirasol als Netzmittel und 10 mg Kaliumsorbat, um die Lösung zu puffern (man kann sie dann längere Zeit nach Benutzung lagern, ohne dass sie umkippt). Das Kaliumsorbat hinterlässt im Licht betrachtet einen hauchdünnen Film auf der Platte, dies hat tonal keine Auswirkung. Wen das dennoch stört, der kann es weglassen und muss dann ggf. die Lösung öfter wechseln. Reinigungsfetischisten wechseln ohnehin nach jeder Waschung das Wasser, allerdings halte ich davon selbst nichts, mir reicht es, auch bereits verwendete Waschlösung zu nutzen, so lange sie die Platte nicht erneut mit Schmutz bedeckt.

Heraus kam ein Gerät, mit dem man 5 Schallplatten gleichzeitig reinigen kann. Die Lösung erwärme ich auf 45°C und lasse die Platten dann 5 Minuten darin kreisen. Beim Einschalten des Ultraschalls startet der Antrieb automatisch. Das Gerät arbeitet hervorragend und holt den Dreck porentief aus der Rille, selbst Härtefälle, wo eine manuelle Einsteigerwaschmaschine schon mal an die Grenzen kommt, kann man so wieder hinbekommen. Nicht versäumen sollte man, die Platten nach der Wäsche in eine neue Innenhülle zu stecken, die kostet auch nicht die Welt.

Einmal mehr zeigt sich also, was man im Selbstbau alles erreichen kann. Außerdem darf man sich dann passende Namen für seine Kreationen ausdenken, die nicht nach Sekt und Kaviar der Hochglanzmagazine klingen 😉

Gruß,

-Sparky

Ich bin im Vergleich zu vielen anderen Menschen hier wahrscheinlich erst ganz kurz dem Hören von guten Klängen, sprich dem

Viel zu schade, um innerhalb viel zu kurzer Zeit in den Niederungen des Forums versunken zu sein, ist Rincewinds Bericht

Wie viele andere auch begann ich meinen langen Weg zur SB240 zuerst mit einem kleineren Vertreter von Udos Werken, der

Hello. I love what you’ve done. It is so clean. Did you just screw the rod supports directly to the cleaner chassis? How did you ensure it didn’t go all the way through to the pan?

Cheers,

Good evening David,

Thank you.

To mount the rod supports i removed the bottom plate of the cleaner.

Between the outer chassis and the pan is a small gap, in which a nut fits quite well. As long as the used screws are not too long, the pan will not be touched. The mounting could be a little fiddly, but with long-nose pliers to hold the nut in place it is makeable.

With best regards,

-Sparky

Hallo, erstmal wollte ich sagen: Top Projekt, schön gebaut. Hat mich zum nachmachen motiviert.

Könntest du mir evtl sagen welchen Ultraschallreiniger du genau genommen hast? Gibt doch arg viele, davon auch oft welche ohne An/aus Schalter am Netzstecker.

Beste Grüße

Hallo Sparky,

vielen Dank für deine Hilfe und die Veröffentlichung des Berichts über die Vinylputze. Mit der Inspiration durch deine Plattenwaschmaschine und neuen Ideen ist jetzt meine Maschine endliche fertig.

Da du ja weißt, wie aufwendig und anspruchsvoll das bearbeiten von VA und Kunststoff auf Drehbank und Standfräse ist, habe ich direkt 5 Aufsätze für ein 6L Ultrasonic gebaut. Ich würde gerne auch ein paar Bilder von meiner Putze veröffentlichen, alleine um die Idee zu verbreiten, ist mir aber zu Zeitaufwändig. Daher sende ich dir einige Bilder per Mail.

Besten Dank und freundlichen Gruß

JensHR1965

Da ist ja ein unglaubliches Gerät entstanden – meinen Glückwunsch an die begnadeten DIY Spezialisten.

@Jens, Du hast geschrieben, daß Du 5 Aufsätze gebaut hast. Würdest Du auch eines davon verkaufen? Ich wäre extrem interessiert. Vielleicht kannst Du mir eine PN senden? Vielen Dank

Oliver

Hallo Oliver, ich bin nicht so bewandert mit den Foren, ist PN Persönliche Nachricht? Wenn ja, wie geht das?

Sorry das ich mich erst jetzt melde. War schwer beschäftigt.

Gruß Jens

Einfach oben bei Nachrichten eine neue erstellen und anfangen seinen Namen zu tippen

Danke Matthias,

Oliver hat jetzt eine PN

Hätte auch Interesse an einem Aufsatz. Gerne weiter per PN.

Beste Grüße

Hallo Sparky,

ganz Tooles Teil.

Nach langer Recherche habe ich mich entschieden, in Anlehnung an deinem Artikel , eine Plattenwaschmaschine zu bauen.

Ein Testlauf ist schon absolviert, nun möchte ich aber den Motor( gleiche wie deiner) auch an die Elektrik des Ultraschallgerättes anschließen ( auch gleiches Gerät wie deines) . Da ich aber besser kochen kann und ein wenig mit Werkzeug basteln kann, aber mit Elektrik (schwitz) mich gar nicht so gut auskenne, könntest du mir evtl. sagen, wo du den 220v Motor angelegt hast, so das er mit Einschalten des Ultraschallgerätes läuft und auch nach dem Ablauf der Schaltuhr mit aus geht.

Wenn meine Vinylp… fertig ist, werde ich wohl auch mal 1-2 Bilder veröffentlichten.

Freundlichen Gruß

Jens

Guten Abend Jens,

Du musst den Gehäuseboden durch Lösen der etwas größeren Kreuzschlitz-Linsenkopfschrauben rings um den Rand öffnen,

die Steuerplatinen sind von Innen auf den Boden geschraubt.

Die etwas größere Platine ist die Hauptsteuerplatine, die etwas kleinere mit den beiden Trafos darauf die Platine für den Ultraschall-Generator. Von dieser Platine gehen eine rote und eine schwarze Ader zum Ultraschall-Generator. (kegelförmiges Teil unter dem Becken)

Von der großen zur kleinen Platine gehen zwei rote Adern, dies sind die geschalteten 230V für den Ultraschall – wo die roten Adern auf die Ultraschallplatine gesteckt sind (Flachstifte N / L ) sind direkt daneben zwei freie Flachstifte N1 / L1, hier kann die Spannung für den Motor (230V) abgegriffen werden, der Motor läuft dann immer zusammen mit dem Ultraschall.

Ich habe Dir ein Bild an Deine Mail geschickt, wie dieses aussieht.

Zuletzt der allgemeine Satz, zu dem ich standesgemäß verpflichtet bin: 230V können tödlich sein und Brände auslösen, somit ist das Arbeiten daran Fachkräften vorbehalten – ich übernehme keine Haftung für Todesfälle oder Schäden jeglicher Art, welche durch das Basteln damit verursacht werden können 😉

Gruß,

-Sparky

Hallo!

Die Vinylputze 5000 (es passen “nur” 5 LPs 😉 rein) wurde am Sonntag getestet. Fazit: Ultraschall holt mehr Dreck aus der Rille raus als eine herkömmliche Plattenwaschmaschine mit Staubsauger, die Yoga zum Vergleich mitgebracht hat.

Vergleich erfolgte optisch mit einem USB-Mikroskop und auf dem Plattenteller (knistern).

Der Vorteil der herkömmlichen Plattenwaschmaschine ist: Das Vinyl wird auch abgetrocknet.

Daher wird Sparky an einem “Trocken-Modus” noch was tüfteln dürfen 😀

Grüße

Rincewind

Wow, Hut ab, Chapeau…

Das nenne ich mal ein interessantes Projekt!

Und Udo’s Idee, das nicht in den Tiefen des Forums versinken zu lassen…einfach genial!

Schönes Ding……. könnte man sicher ein nettes Geschäft draus machen…..

@ Baerchen:

… dann müsste man die Hürden des EEG überwinden, das Gerät CE-zertifizieren (die China CE erlischt durch den Eingriff in die Elektronik) und sich mit Kunden herum ärgern, die fragen, ob es die Waschlösung auch in den Duftrichtungen Lavendel, Alpenfrische oder Frühstücksspeck gibt 😛

Es gibt bereits kleine Vertriebe, die ähnliche Geräte anbieten, denen will ich keine Konkurrenz machen. Selbst gebaut habe ich es nur, weil man von der Preisdifferenz zum Kaufgerät 2-3 mal gut mit den Kumpels Essen gehen kann 😉

Gruß,

-Sparky

Na, wenn das so ist……

Respekt, ein tolles Projekt sauber ausgearbeitet. Gefällt mir richtig gut.

Fehlt nur noch der Wahlschalter für die Drehhzahl. 33 und 45 U/min.

Single´s müssen doch bestimmt auch bei der Reinigung etwas schnell drehen.. 😉

Daumen hoch.

Gruß Michael

Aber sowas von cool! Ich werde mir dann wohl wie geplant eine kaufen müssen. Komme ja noch nicht mal zum fertigstellen aller DIY-Kabel. Wo nehmt ihr bloß all die Zeit her? 🙂

Ach scheee,

Die Drehbank hat mir immer am Meisten Spaß gemacht, toll durchdacht und feines Ergebnis, da muss ich doch glatt mal Isolde mit ihrer Sammlung vorbeischicken 😉

Glückwunsch, nettes Ding das – und der Name grandios

Matthias

Ich hab den Text bisher nur überflogen, finde das Projekt aber total irre! Selbstdrehend, selbstgemacht, beheizbar, und wunderschön das Alu zerspant.

Daran sieht man wieder, wieviel Kreativität, Freude und Perfektion in dem Hobby schlummern kann. Hut ab, Sparky!

Respekt , da springt schnell der Funke über. Sagst du uns noch ca. was du finanziell aufwenden mußtest.

Die Ultra aus China für nen Hunderter Plus Motor ?….

Ciao udo

Mahlzeit, die Gesamtkosten belaufen sich auf rund 189€, wobei der Reiniger mit 114 Euro das Teuerste ist. Am Zweitteuersten schlägt das Rohaluminium mit 49 Euro zu Buche, wer also welches da hat oder einen anderen geeigneten (nicht rostenden) Werkstoff hat, kann den Posten sparen. Der Motor kann für 6 Euro, die VA-Welle für 3 Euro bezogen werden.

Alle teile findet man in einem bekannten Onlineauktionshaus

Gruß,

-Sparky

Supercooles Teil.

Statt Alu wären auch PE oder PP denkbar, die könnte man ggf. sogar selbst mit Oberfräse bearbeiten.

Hallo WDM!

Statt mit Peile und/oder Oberfräse zu hantieren, warum nicht Drucken? Nylon-Scheiben wäre doch mal was, braucht vielleicht auch kein O-Ring.

Grüße

Rincewind

Das geht doch nicht. Wo bleibt denn da der High-End-Gedanke? Nein, es muss mindestens 7075er Aluminium sein – besser noch Titan. Das ist edler und nochmal leichter.

Oder ist das geringe Gewicht wegen des Bergerschen Massengesetzes wieder kontraproduktiv…..?

😉

…alles was nicht rostet ist genehm. Als Maschinenbauer nehme ich Metall und da lag Alu auf der Hand. Mit dem Duralum hab ich mir selbst das Leben leicht gemacht – wer schon mal normales Alu zerspant hat, weiß warum 😉

@ Justus: Titan möchte ich nicht zerspanen wollen. Für Alu geht Schnellarbeitsstahl und Maschineneinrichtung Pi mal Daumen, bei der Herangehensweise würde einem bei Titan irgend was um die Ohren fliegen. Vorzugsweise der Drehmeißel…

Rincewinds Idee mit dem Drucken finde ich sehr gut. 3D-Druck hatte ich gar nicht auf dem Schirm und auch kein solches Gerät zur Verfügung, aber wer einen 3D-Drucker hat, sollte das mal probieren.