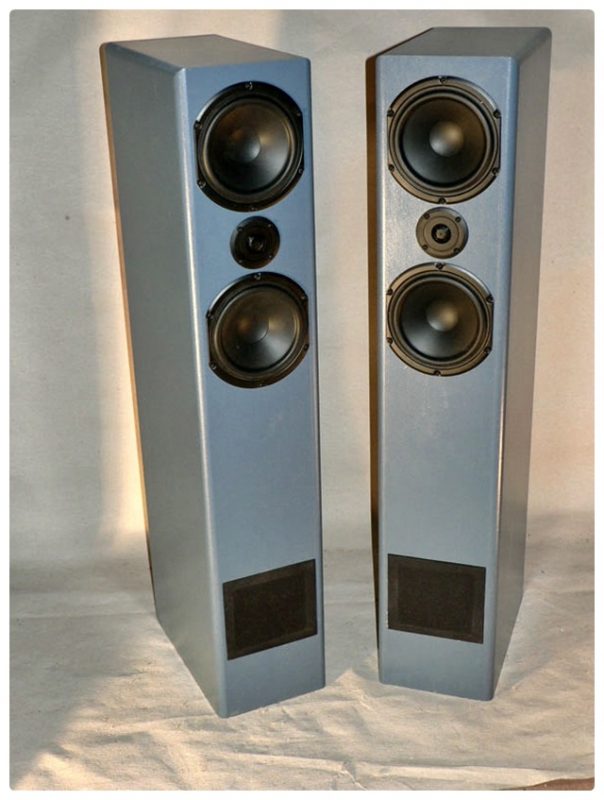

SB 23/ 3 von Kai

Ich bin im Vergleich zu vielen anderen Menschen hier wahrscheinlich erst ganz kurz dem Hören von guten Klängen, sprich dem

Auch wenn der Bericht sich dem Titel nach vorwiegend um den Bau der SB 24 ACL MK2 drehen soll, möchte ich insbesondere Neulingen der Selbstbauwelt mit ein paar Worten vorweg mögliche Zweifel nehmen, ob man „so was“ kann.

Vorgeschichte Teil 1 – warum Selbstbau?

Dass ich mich für den Lautsprecherselbstbau interessiere, liegt wahrscheinlich daran, dass auch meine ersten Boxen selbstgebaut waren – allerdings nicht von mir, sondern in den 70ern von meinem Onkel, der sie mir Anfang der 80er geschenkt hat. Ich meine mich zu erinnern, dass es ein Heco-Bausatz war mit 3 Wegen und imposantem 30 cm Bass. Zu dieser Zeit hätte man bei WAF wahrscheinlich an eine Gruppe der NDW gedacht. Aber die Größe der Lautsprecher war eh wurscht, da ich als Jugendlicher in meinem Zimmer ja keine Kompromisse machen musste. Nach rund 20 Jahren in meinen Diensten sind sie dann in einem Partyraum gelandet.

Als Ersatz dafür habe ich dann 2007 mit der FirstTime 1 selbst begonnen. Nach ein wenig email-Korrespondenz hat mir Udo eine Aufwertung durch den Seas NoFerro 800 Hochtöner vorgeschlagen, da meine Anwendung 100% Stereo ist. Eine gute Empfehlung, denn ich bin auch heute noch zufrieden. Schnell weiter ging es mit den Mystery Party als Ersatz für die nach über 30 Jahren gestorbenen Hecos, 2 x Dayton Needle für die Kinder- bzw. Jugendzimmer und schließlich Vota 1 als Upgrade für unseren mittlerweile erwachsenen Sohn. Ausgebaut zur Vota 2 hat er sie dann wenig später selbst. Wie schon oft beschrieben, Selbstbau ist ein Virus.

Vor der Auswahl der Lautsprecher und ebenso für den Bau habe ich mir eine Menge der vielen tollen Berichte in Udos Online-Magazin durchgelesen, um die richtige Entscheidung zu treffen. Jedes Mal dachte ich, dass es besser wäre, doch vorher mal einen echten Praxistest auf Udos Sofa zu machen. Naja, dafür hätte ich mir die Zeit nehmen müssen, um die rund 400 km nach Bochum zu fahren. Da Geduld noch nie meine Stärke war, habe ich jedes Mal einfach auf Basis des Gelesenen entschieden und, wie das heute nun mal so ist, die Bausätze in den digitalen Warenkorb gelegt und ab geht´s.

Es gibt nicht einen Lautsprecher, der die „Kunden“, sprich mich selbst, Partygäste, Freunde und Verwandte nicht begeistert hätte. Die Mystery Party hat den Kosenamen „Metallica-Boxen“ bekommen, weil sie anscheinend exakt für das Black Album bei Maximallautstärke abgestimmt wurde. Die Needles machen einfach Musik, wie man es ihnen nicht zutraut. Man darf sie nur nicht im Vergleich zu größeren Lautsprechern hören. Die Vota spielt richtig erwachsen und das muss ich leider zugeben, besser als meine FT1. Natürlich hätte ich gerne auch mal „höherwertige“ Lautsprecher gebaut – wer träumt nicht von der eigenen Duetta -, aber für Zielgruppe und Budget war die obige Auswahl genau richtig. Wie gesagt, die Bausätze wurden alle allein auf Basis der Berichte in Udos Online-Magazin gekauft. Daher wird es nun Zeit, auch mal einen Bericht zu schreiben und der Selbstbau-Community damit endlich etwas für die Unterstützung zurückzugeben und Neulingen Hilfestellung zu leisten.

Vorgeschichte Teil 2 – wie findet man die Richtige?

Nun also zur SB 24 ACL MK2, aber auch das hat natürlich eine Vorgeschichte. Es ist klug, dass Udo seine Lautsprecher in Qualitätsklassen unterteilt, die sich meist auch preislich gestuft zeigen. So kann man sich besser orientieren und auch als Neuling fundierter entscheiden. Wer will schon gerne beim ersten Versuch ins Blaue hinein viele Hundert Euro pro Seite ausgeben? Also klein anfangen und erst mal Spaß- oder Einsteigerklasse mit geringem Budget bauen. Wenn das einigermaßen klappt, „aufsteigen“ oder direkt „bluesen“. In meinem Fall besteht die Karriere aus Mystery Party, FirstTime1, 2 x Dayton Needle, Vota 1 (und 2) und schließlich wie der Titel des Berichts suggeriert SB 24 ACL MK2. Die sind natürlich nicht alle für mich, sondern auch für die Familie und Gemeinschaftsprojekte.

Was nicht erwähnt wird, ist, dass „Mann“ immer mehr will, ob er bereits gute Lautsprecher hat oder auch nicht. Seit dem Erscheinen der SB 12 im Jahr 2011 überlege ich, diesen Lautsprecher für mich zu bauen, um auch den Blues zu Hause zu haben – noch dazu für nur rund 250€ das Paar plus Holz (und ein wenig Arbeit). Andererseits, ich habe meine wirklich nicht schlechten FT1 und ein wahrscheinlich zu großes Musikzimmer für die schlanken Dinger. Meine Frau findet die vielen Boxen im Haus eh schon suspekt. Also habe ich meine Tochter mehrfach versucht zu überreden, aber sie war am Schreibtisch mit ihren Dayton Needles zufrieden – nix zu machen. Dann kamen 2017 die SB 24 ACL als ausgewachsene, weiterhin bezahlbare Standlautsprecher und es wurde immer schwieriger auf nüchterne Argumente zu hören. Mit der Beschreibung der MK2-Version im Oktober 2018 war ich am Ende meiner Möglichkeiten und habe die Dinger einfach bestellt und unserer Tochter gebaut – als üppiges Kombigeschenk zu Weihnachten und Geburtstag – fertig. Im Hinterkopf natürlich: Wenn die wirklich so gut sind, kaufe ich sie mir auch oder was noch Besseres, wie z.B. 3 Wege mit der SB 85.

Vorgeschichte Teil 3 – lessons learned?

Meine bisherigen Projekte zeichnen sich durch ihre inneren Werte aus, d.h. sie sind eher akustisch gut als äußerlich schön geworden. Bei gemeinsamen Projekten ist es besser, aber immer noch ausbaufähig. Bei den Mystery-Party für den gemeinsamen Partyraum hat mein Freund Vatti die Gehäuse gebaut. Er ist Zimmermann, so dass sie handwerklich, sprich die Kanten, Winkel und Löcher perfekt sind. Die Lautsprecher erstrahlen in MDF natur und die Chassis sind aufgesetzt. Das ist da, wo sie stehen, aber auch voll in Ordnung. Ich war, neben der Überzeugungsarbeit für den Selbstbau und die Auswahl des geeigneten Bausatzes, für das Löten der Weichen, das Verdrahten und den Einbau der Chassis zuständig. Gelernt: Die Elektronik ist anhand der mitgelieferten Anleitungen kein Hexenwerk. Das kann jeder, der will und einen Lötkolben hat.

Meine FT1 warten bis heute auf die vorgesehene, schwarz matte Lackierung der Front und das Ölen der Seitenwände aus Buche-Sperrholz (Multiplex). Ebenso fehlt die Abdeckung der Transmissions-Öffnung, so dass man freie Sicht auf weißes Sonofill erhält. Sie sehen damit exakt so aus, wie ich Sie für den ersten Test bestückt habe.

Gleiches gilt für das erste Paar der Needles, das auch im Zustand des unbehandelten MDF stecken geblieben ist – optisch wie bei den Partyboxen Geschmacksache. Problematisch sind aber die Kanten der Gehäuse, die bei nicht perfekt gesägten Brettern mit dem Schleifer hätten bearbeitet werden sollen. Beides sind typische Beispiele für die Langlebigkeit eines Provisoriums. Gelernt? Gerne einmal Probehören, nachdem die Gehäuse geleimt sind, dann aber unmittelbar weiterarbeiten, um die vorgesehene Optik herzustellen.

Auf Anregung des Berichts von Ralph wurde das nächste Paar Needles mit S/W-Comics beklebt. Das war eine ziemliche Matscherei mit dem Tapetenkleister, sah aber im Ergebnis cool aus. Leider haben wir nicht daran gedacht, dass sich das Papier unter Lichteinfluss verfärbt bzw. die Comics ausbleichen, so dass die Lautsprecher zunehmend gelblich wurden. Gelernt? Naja, Erfahrung macht klug und es sind ja auch Spaßboxen für kleines Geld in einer Studenten-WG.

Mit der Vota 1 sollte der optische Anspruch parallel zu Qualitäts- und Preislevel steigen. Also wurde durchgehend Buche-Sperrholz verwendet, die Chassis versenkt und die Lausprecher geölt. Gelernt? 1. Maserung bei Beauftragung der Zuschnitte beachten: Die Laufrichtung der Maserung war leider nicht einheitlich, d.h. bei den fertigen Boxen mal horizontal, mal vertikal. Ist kein Beinbruch, aber unnötig. 2. Oberfräse im harten Buchenholz: Ist das Fräsen oder schon verbrennen? Lieber einen neuen Fräser benutzen und sich vorher Gedanken um Drehzahl, Drehrichtung und Vorschub machen. Zudem sollte der Einsatz eines Fräszirkels an einem Probestück geübt werden, um Frästiefe und -durchmesser vor dem Einsatz auf dem teuren Brett zu kontrollieren. Beim Bau des Bassteils zum Upgrade auf Vota 2 wurden diese Dinge beachtet und schon sehen die Gehäuse nahezu professionell aus.

Vorgeschichte Teil 4 – und nun?

Zusammengefasst: Selbstbau ist nicht wirklich schwierig, aber ein paar Dinge zu bedenken. Zunächst muss der eigene Anspruch an DIY und die Optik bestimmt werden. Als ambitionierter Laie ist die vollständig eigene Herstellung einer perfekten Schelllackoptik beim ersten Projekt 1 eher unwahrscheinlich; ebenso ein Nachbau der legendären „Duetta Top Design“ von Andreas. Also entweder Anspruch anpassen oder Unterstützung suchen.

Dann muss geprüft werden, ob man die vorgesehenen Arbeiten überhaupt durchführen kann. Das fängt bei den Räumlichkeiten an. Einfacher Gehäusebau mit Verleimen gekaufter Bretter ohne große Nachbearbeitung geht in jeder Wohnung. Darüber hinaus gehende Holzbearbeitung aber macht eine Menge Staub. Ich habe das Glück, dass ich Vattis Holzwerkstatt nutzen konnte – hier spielt Staub nicht sooo die Rolle. Zuhause gäbe es da sicher Diskussionen. Vielleicht geht auch ein Sommerprojekt draußen?

Weiter geht´s mit dem notwendigen Werkzeug. Meine Grundausstattung umfasst Stichsäge, Schwingschleifer, Akkuschrauber und ein paar Schraubzwingen. Eigentlich reicht das aus, um hinreichend rechteckige Kisten aus gekauften, zugeschnittenen Platten zu bauen, Löcher reinzusägen und Chassis anzuschrauben.

Weitere Werkzeuge sind aber durchaus hilfreich, um schönere Gehäuse zu fertigen. Allerdings sollte man für deren Einsatz über Grundkenntnisse verfügen, um die teuer gekauften Bretter nicht in zu viel Brennholz zu verwandeln. Hier wieder mein Vorteil, dass ich die nachstehenden Maschinen von Vatti nutzen konnte und er mir diese auch erklärt hat. Zusätzlich habe ich noch die eine oder andere Zusatzinfo aus Berichten, YouTube, etc. gezogen.

Oberfräse mit passendem Fräszirkel: Fürs Versenken der Chassis unentbehrlich. Macht eine Menge Staub, da das gesamte, gefräste Material zu Pulver verarbeitet wird. Alternativ kann die Frontplatte natürlich auch fertig „gelocht“ gekauft werden – beim ortsansässigen Schreiner, direkt bei Udo mitbestellt oder sogar auch in den Weiten des Internets.

Bandschleifer: Hilft beim Abtrag von größeren Ungenauigkeiten, insbesondere überstehenden Kanten, an denen der Schwingschleifer ewig braucht. Ist aber auch schnell zu viel weg!!! Staubt natürlich.

Flachdübelfräser: Genaue Fixierung der Bretter durch die Dübel zu einem rechtwinkligen Kasten bereits vor Verleimung. Gibt nach dem Verleimen eine enorme Stabilität. Staub? Reichlich, aber eher grobes Zeug wie bei einer Kreissäge.

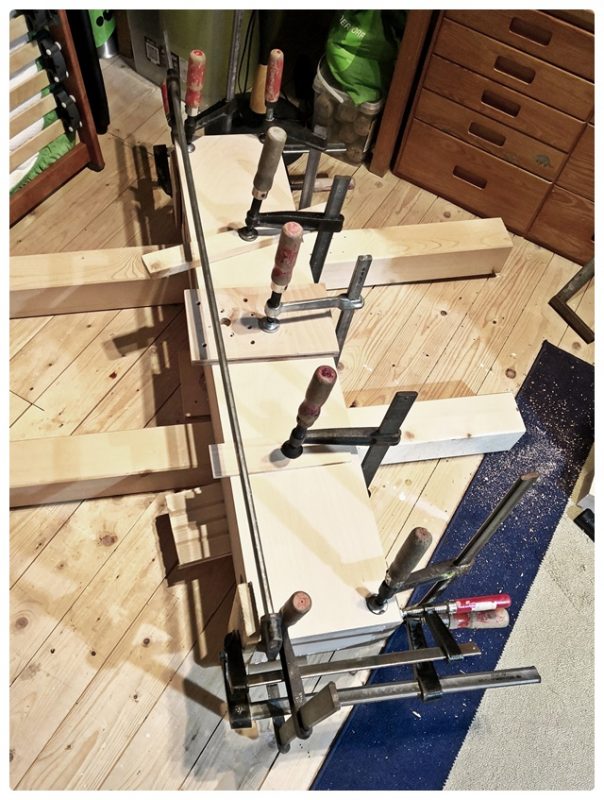

Schraubzwingen XXL: Standboxen sind ziemlich groß und die gekauften Bretter oftmals ein wenig verzogen. Folglich sind lange und viele Schraubzwingen hilfreich, um eine durchgehend stramme Verleimung und schöne Stöße/Kanten und Winkel hinzukriegen.

Bei allen Säge-, Fräs- und Schleifarbeiten empfiehlt es sich eine Maske zu tragen, insbesondere bei Hartholz wie Buche, die nach Vattis Aussage besonders gefährlich ist. Nach den Fräs- und Schleifarbeiten sieht man aus wie vorzeitig ergraut bzw. wie ein Bäcker, neben dem ein Sack Mehl explodiert ist und der Raum ähnelt einer Backstube gegen Feierabend.

Baubericht Teil 1 – der Einkauf

Nun, die SB 24 ACL sind ein Geschenk und müssen daher einem entsprechenden Anspruch genügen. Eigentlich wollte ich sie genau so bauen, wie in Udos Baubericht beschrieben. Zunächst mal ein wenig im Internet recherchiert, da ich keine Ahnung vom Preis für schwarz durchgefärbtes MDF hatte. Nebenbei im Kleingedruckten der Online-Händler gelesen, dass die Richtung der Maserung bei Holz zufällig ist und bei der Bestellung nicht beeinflusst werden kann. Gut zu wissen, ein Grund mehr, wie immer beim lokalen Holzhändler zu kaufen. Zum Glück habe ich dann bei der zu Beschenkenden mal vorgefühlt und eine klare Absage an eine schwarze Front erhalten. Uff, das war knapp. Also außen alles aus Birke-Sperrholz und die ACL-Brettchen aus MDF – Sparfuchs 😉

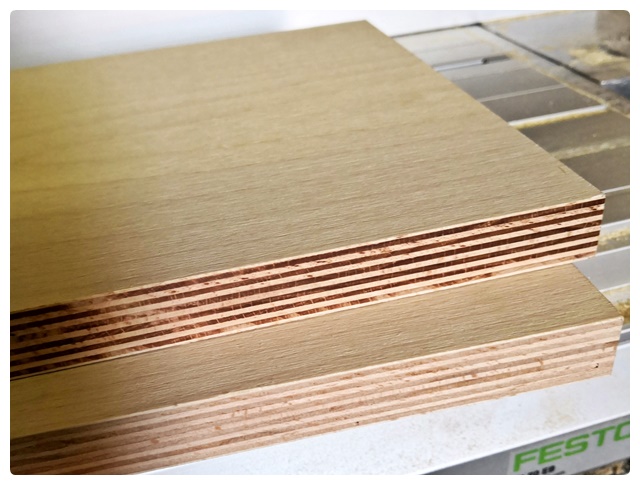

Ab zum Holzhandel, um 19 mm Birke-Sperrholz zu holen. Antwort: Gibt´s nicht im Zuschnitt, nur in ganzen Platten. Macht weder preislich noch mengenmäßig irgendeinen Sinn. Also umgeschwenkt auf Buche-Sperrholz. Antwort: Gibt´s nicht in 19 mm, aber in 20 mm. Am Tresen per Kopfrechnen kurz versucht zu überschlagen, was das beim Volumen der Boxen ausmacht. Logischerweise gescheitert. Alternativ kurz überlegt, ob ich für die gleichen Innenabmessungen die Maße mal eben umrechnen kann. Prinzipiell nicht allzu schwierig, aber zu gefährlich, dass bei einem Fehler die Bretter gar nicht stimmen. Kurz tief durchgeatmet und das Gefühl zugelassen, dass der Unterschied von 19 auf 20 mm nicht viel sein kann. Also die Buche bestellt, aber vorher nach der Maserungsrichtung gefragt. Antwort: bei allen Brettern immer in Richtung der langen Seite – super!!

(Hab mittlerweise rechnergestützt nachgerecht: etwa 1,2 % weniger Volumen. Ob das was ausmacht? Keine Ahnung. Vielleicht gibt Udo ja einen Kommentar dazu. Wäre dann wieder was für Lessons Learned.)

Baubericht Teil 2 – das Bauen

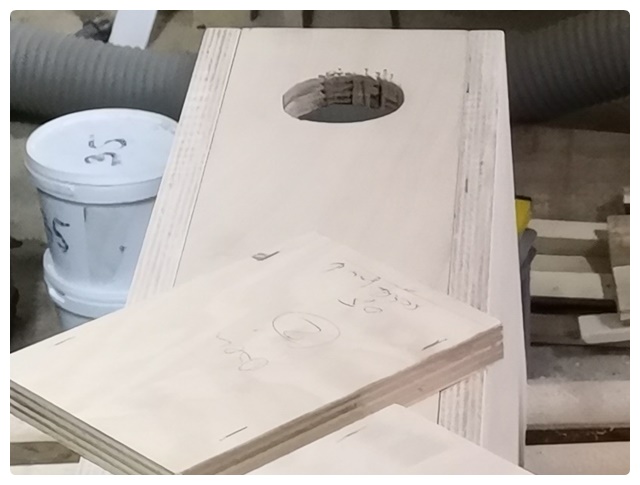

Die fertig zugeschnittenen Bretter habe ich im ersten Schritt zuhause sortiert, um sie den beiden Gehäusen zuzuordnen. Dabei fiel auf, dass nicht alle Seitenbretter exakt gleich in Ihren Abmessungen, aber immerhin paarweise OK waren – ärgerlich. Unter Berücksichtigung der Maserung wurden sie dann als linke und rechte Seitenwand, Front, Rückseite, Deckel und Boden auf der Rückseite, d.h. Innenseite der Boxen gekennzeichnet. Auf der Rückseite der Front wurde dann die Position der Chassis gekennzeichnet, d.h. gemeinsame Mittelachse, Mittelpunkte und Umfang per Zirkel. Damit ist sichergestellt, dass die Bohrung für den Fräszirkel an der richtigen Stelle sitzt.

Die Seitenbretter waren zum Teil auch etwas verzogen. Hier helfen später zum passgenaueren Zusammensetzen die vorgesehenen Flachdübel, deren ungefähre Position zunächst mit kurzen Strichen angezeichnet wurde.

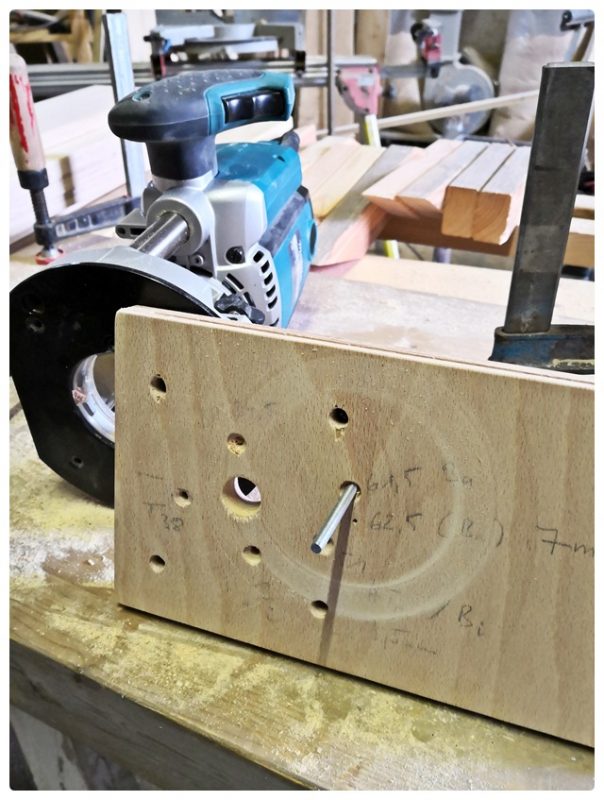

Danach ging´s in die Werkstatt, um die Fräsungen vorzunehmen. Da ich meinen Fräszirkel nicht finden konnte, habe ich improvisiert und mir einen einfachen aus einem Brett selbst gebaut.

Die 4 etwas größeren Bohrungen im Quadrat dienen dem Anschrauben an die Grundplatte. In deren Zentrum befindet sich die 20 mm Bohrung für den Fräser. Nach dem Anschrauben des Bretts an die Oberfräse wurde mit Hilfe einer Schieblehre der jeweilige Drehpunkt für die Fräsungen angezeichnet. Als Achse sollte eine lange Schraube dienen, für die stramm passende Löcher gebohrt wurden. Neben den Mittelpunkten für die Fräsungen zum Versenken der Chassis wurden weitere Mittelpunkte eingemessen, die zum Ausfräsen des gesamten Loches dienten. Hier sind ein paar Dinge zu beachten.

1. Der Durchmesser des Fräsers sollte mindestens der Breite der Auflagefläche des Chassis entsprechen. Im Fall der BMT wären das 12 mm. Ich habe ihn mit 13 mm ein bisschen breiter gewählt, damit ich in jedem Fall ausreichend Sitzbreite fräse. Was zu viel nach innen gefräst ist, wird später als Loch für das Chassis sowieso verschwinden.

2. Zur Bestimmung des Mittelpunktes des Fräszirkels den Abstand vom Fräskopf (außen) bis vom Zentrum der vorgesehen Bohrung (in meinem Fall 6 mm Durchmesser wegen der Schraube) einmessen. Ist sicher alles logisch, für geübte Handwerker nicht der Rede wert, für Laien wie mich, die sowas nur alle Jubeljahre machen, vielleicht erwähnenswert. Auf jeden Fall ist nach dem Fertigstellen eine kurze Probefräsung an einem alten Brett und die Kontrolle des Durchmessers mehr als sinnvoll.

3. Aufgrund der Erinnerungen an die teilweise thermische Umwandlung des Holzes bei den Fräsungen für die Vota 1 habe ich die Frästiefe jeweils in 2 Schritten erzeugt. Hört sich bei nur wenigen Millimetern übertrieben an. Da der Fräser dann weniger heiß wird, bleibt er schärfer und erzeugt eine bessere Fräskante. Das kostet auch kaum mehr Zeit, wenn man wie unter Punkt 5 vorgeht.

4. Neben dem korrekten Umfang der Fräsung sollte auch die finale Frästiefe vorher an einem alten Stück Holz kontrolliert werden.

5. Damit man nicht ständig den Fräszirkel umstellen muss, einfach alle gleichartigen Fräsungen nacheinander durchführen: 4 x BMT erste Fräsung, 4 x BMT finale Fräsung und für die beiden HT ebens.

Das Ergebnis hatte leider zwei Gesichter. Alle Radien und Tiefen sind OK, Die Chassis passen gut hinein – nicht perfekt, aber eben OK. Leider ist zwischen einem BMT und dem HT die oberste Schicht des Sperrholzes auf etwa 2 cm Breite ausgebrochen

Tja, direkt war nix zu machen – erst mal weiterarbeiten und später eine Lösung finden. Abschließend wurden daher erst mal die Löcher hergestellt. Das geht natürlich auch mit der Stichsäge, ist aber bei den eher kleinen Durchmessern gar nicht so einfach akkurat durchzuführen – dazu später noch. Wenn man sowieso eine Oberfräse im Einsatz hat, können die Löcher auch schön rund gefräst werden. Das Einstellen des Fräszirkels erfolgt wie oben beschrieben. Für das Loch wird auf beiden Seiten des Brettes in mehreren Schritten eine tiefe Nut entlang der Innenkante des bereits gefrästen Sitzes gefräst. Es soll nur eine dünne Schicht Holz von weniger als 1 mm zwischen den beiden Ringnuten stehen bleiben. Vor dem letzten Fräsdurchgang darauf achten, dass nicht auf die andere Seite durchgefräst wird, da sonst der Mittelpunkt des Fräszirkels und damit der Oberfräse selbst instabil wird – das könnte gefährlich werden. Abschließend kann die dünne Schicht Holz einfach herausgebrochen werden – ein bisschen wie Esspapier brechen, falls das noch wer kennt. Was noch am äußeren Rand stehen bleibt, kann mit einer Feile einfach entfernt werden.

Die ganze Fräserei ist bei Verwendung eines “richtigen“ Fräszirkels natürlich einfacher und auch zu empfehlen – zumal die Dinger nur wenige Euro kosten. Somit dient die obige Erläuterung nur für Menschen, die ähnlich ungeduldig sind wie ich und nicht auf die Lieferung z.B. aus der Bucht warten wollen. Einstellen, Probefräsen für Umfang und Tiefe sowie das Nutfräsen selbst sind aber im Prinzip gleich.

Für die Aussparungen beim HT habe ich mit einem 10er-Bohrer zunächst je ein Loch gebohrt und anschließend per Stichsäge rechteckig zugesägt. Wenn das ein wenig krumm ist, macht das Nichts. Es sollen ja nur die Lötfahnen reinpassen.

Im Prinzip können die Löcher für das Bassreflexrohr und das Terminal genauso gefräst werden. Ich habe jedoch der Einfachheit halber die Stichsäge gewählt. Beim Terminal mit dem breiten Rand werden Abweichungen vom korrekten Durchmesser und perfekten Kreis einfach abgedeckt. Hauptsache ist, das noch genug „Fleisch“ für die Schrauben da ist. ABER: bei den Bassreflexrohren ist nur wenig Spielraum gegeben, da sie eingepresst werden und nur wenig Rand auf der Lautsprecherfront haben. Leider ist mir das erst richtig klar geworden, als die Löcher schon fertig waren.

Die Löcher waren Ellipsen mit teils zu geringem und teils zu großem Durchmesser. Zudem hat die Stichsäge das Sperrholz am Rand weit ausgefranst. Bereiche mit zu kleinem Durchmesser wurden mit der Feile gerettet. Aber wo was fehlt? Hätte ich bloß gefräst!! Detailbilder davon gibt es nicht – ich war einfach zu wütend auf mich selbst und hätte das Handy wahrscheinlich durch die Gegend geschmissen. Lediglich auf dem Bild der per Flachdübel zusammengesteckten Gehäuse kann man an die Stelle ranzoomen und erkennt das Problem. Egal, es gilt Gleiches wie bei der Abplatzung. Erst mal tief durchatmen, weiterarbeiten und später eine Lösung suchen.

Vor dem Zusammenleimen kam die Flachdübelfräse zum Einsatz. Zunächst wurden die Bretter so nebeneinander gelegt, wie sie auch verleimt werden sollen. Vatti empfahl mir, meine Markierung für die Fräsungen zu verändern. Auf den jeweiligen Brettern zeigt nun ein gegenüberliegender Strich die korrekte Position der Flachdübelfräse beim Fräsen an. Dadurch sind die halbmondförmigen Löcher hinreichend genau an der richtigen Stelle und der Flachdübel passt korrekt hinein. Wenn die Fräsungen für die Flachdübel nicht genau gegenüber liegen, können die Flachdübel nicht komplett in den beidseitigen Nuten verschwinden und blockieren das plane Aufeinanderliegen der zu verleimenden Flächen.

Das Schöne bei den Flachdübeln ist, dass die Gehäuse auch ohne Leim schon halbwegs stabil zusammengebaut werden können. Dabei fallen dann auch Ungenauigkeiten auf, die sofort noch am einzelnen Brett bearbeitet werden können, bis eine zufriedenstellende Basis für das Verleimen entstanden ist. In meinem Fall waren dies die Brettchen von Deckel und Boden, die etwas zu lang waren und so schrittweise angepasst werden konnten.

Damit waren zunächst sämtliche staubigen und lauten Arbeiten erledigt. Ab nach Hause ins Warme mit dem Rohmaterial zum Verleimen. Und direkt einen Schwung der Schraubzwingen mitgenommen. Auch wenn es nicht dargestellt ist, die ACL-Brettchen sind auch an den eingezeichneten Positionen im Gehäuse eingeleimt. Ebenso sind bereits die Kabel von der Weiche zum Terminal durch den ACL-Gang drin, damit später nicht weitere Armgelenke zum Einfädeln benötigt werden.

Baubericht Teil 3 – das Löten, etc.

Während der Leim trocknet, habe ich wie bisher immer die Weichenbauteile mit Heißkleber auf ein Stück dünnes MDF aus meinem Restefundus geklebt und verschaltet. An der Stelle sei darauf hingewiesen, dass das Brett natürlich durch das BMT-Loch passen muss – und zwar mit der dicken Spule und den anderen elektronischen Bauteilen drauf. Das heißt, es ist ein wirklich kleines Brettchen und ziemliches Gedränge darauf. Das Brettchen sollte, wie im Baubericht vorgeschlagen, an die Rückwand hinter dem oberen BMT geschraubt werden.

Also erst mal ein wenig Gedanken um die Länge der Kabel von der Weiche zu den 3 Chassis gemacht, damit ich zum Anlöten der Chassis nicht im Lautsprecher sein muss. Voll bestückt mit der Elektronik und den angelöteten Kabeln zu den Chassis und zum Terminal, wurde die Weiche an die vorgesehene Position im Lautsprecher geschraubt. Auch nicht so einfach, weil die Lautsprecher immerhin rund 20 cm tief sind und ein normaler Akkuschrauber nicht durch das Loch passt. Das Vorbohren eines kleinen Loches in die Rückwand ging noch problemlos. Für das feste Anschrauben mussten zwei Bit-Verlängerungen und ein langes Bit verwendet werden. Das Weichenbrett muss stramm sitzen, damit es später nicht scheppert.

Terminal anlöten, Einsetzen, Schrauben anzeichnen, Vorbohren und Anschrauben ist ratzfatz gemacht. Ebenso schnell wird das Sonofill wie auf den Bildern in die Lautsprecher gefummelt und ein bisschen aufgelockert. Die weiße Wolle versperrt den Blick auf die Weiche, so dass die Zuordnung der optisch identischen Kabel zu den 3 Chassis nicht mehr so einfach möglich ist. Also entweder darauf achten, dass die Kabel weiterhin aus den richtigen Löchern herausschauen oder die Enden professionell mit einem beschrifteten Fähnchen markieren.

Dann wurden die Chassis angelötet. Auch das ist nicht wirklich schwierig, wenn immer Plus rot und Minus schwarz ist. Wichtig ist, die Chassis zum Verlöten in eine stabile Lage zu bringen, die gut mit dem Lötkolben in der einen Hand und Lötzinn in der anderen erreicht werden kann. Trotzdem habe ich immer Sorge, mit dem heißen Lötkolben aus Versehen ein Loch in die Membran einzubrennen – noch nie passiert, aber als Alptraum immer gegenwärtig.

Danach Chassis kurz einsetzen, Bohrungen für die Schrauben ausrichten, anzeichnen, Chassis wieder rausnehmen, Schraubenlöcher Vorbohren, Chassis wieder einsetzen und anschrauben – Achtung: nach ganz fest kommt ganz lose. Zum Schluss noch das Reflexrohr per Fuchsschwanz wie vorgeschrieben kürzen und vorsichtig in die krummen Löcher eindrücken, das letzte Stück per Hammerschlägen gegen ein zwischengehaltenes Brett. Fertig. Rohgehäuse mit eingebauten Chassis sofort zum Hörtest ins Musikzimmer.

Baubericht Teil 4 – der erste Hörtest

Zuerst waren die beiden im Vergleich zu meinen doch erheblich größeren FT1 etwas dünn. Aber auch da hilft das Forum: Lautsprecher müssen sich erst einspielen. Also Musik anlassen, Raum verlassen und spazieren gehen, essen, …… Nach ein paar Stunden erneuter Hörtest und siehe da: Satter Sound mit ausreichend Bass und superschönem Hochton. Habe von Akustikgitarren über Klassik bis zu Rock, Metal und Elektronik alles Mögliche gehört. Ich kann nur meinen persönlichen Eindruck wiedergeben: können die beiden alles spielen. Auch laut bis „zu laut“ ist kein Problem – da war ich schon etwas erstaunt. Letztlich überzeugt haben sie mich mit der tollen Wiedergabe meines liebsten Prüfstücks „Private Investigations“. Weitere Aussagen zu Bühne, Feinzeichnung, Lösen der Musik von den Lautsprechern, etc. kann ich nicht abgeben. Für mich klingen sie einfach schön.

Baubericht Teil 5 – das Finish

Aber wie ich oben gesagt habe, sofort das Finish herstellen. Soll ja kein Dauer-Provisorium sein und ist ein Geschenk. Also Chassis, Terminals und Reflexrohre wieder raus, ab in die Werkstatt und fleißig geschliffen. Das habe ich zum ersten Mal gemacht. Eigentlich hatte ich vorwiegend den Abtrag der durch das Zusägen leicht verbrannten Stellen an den Stirnseiten der Seitenbretter im Sinn.

Aber dann fallen immer mehr Stellen auf, an denen trotz der Flachdübel ein leichter Versatz nach dem Verleimen zu erkennen ist. Habe da leider keine Bilder von, weil ich derart im Schleifwahn war, dass ich dafür keinen Kopf hatte.

Ich hätte nie gedacht, dass das so eine Menge Arbeit ist, auch wenn ich das schon oft in den Berichten gelesen habe. Erst mal mit 180er-Papier angefangen und schnell auf 60er-Körnung gewechselt, um überhaupt etwas abzutragen, was übersteht. An hartnäckige Stellen habe ich mich sogar mit dem Bandschleifer rangemacht, obwohl ich vor dem Ungetüm ziemlich Respekt habe. Wie gesagt, da ist auch Vorsicht geboten, der trägt echt was ab und das nicht nur eben, sondern er macht auch gerne mal schnell eine tiefere Delle. Der Schwingschleifer ist dagegen handzahm. Nach einigen Stunden und mit zum Schluss wieder 180er Papier war alles soweit geebnet und die Flächen so glatt, dass ich zufrieden war.

Ich habe die Gehäuse dann mit einem leicht feuchten Lappen vom Staub befreit. Ist nicht so klug, da sich dann die Holzfasern wieder aufrichten und beim Drüberstreichen das Gefühl entsteht, man hätte gar nicht geschliffen. Noch mal kurz den Schwingschleifer mit feinem Papier gezückt und danach außen mit Bürste ab- und innen ausgesaugt. Auf Wunsch sollten die Lautsprecher erst mal unbehandelt bleiben, um sich in Ruhe über Öl, Wachs, Hartwachsöl, Tönungen, etc. Gedanken machen zu können. Wenn das mal nicht nach Dauer-Provisorium riecht! Aber diesmal bin ich nicht schuld. Fertig, die Zweite. Also zurück mit beiden nach Hause.

Baubericht Teil 6 – die kleinen Rettungen

Wie oben beschrieben waren da noch zwei Problemstellen, die Abplatzung zwischen den Chassis und die Bassreflexrohr-Öffnungen. Ein bisschen Recherche im Netz und ein Tipp von meiner Frau ließen Hoffnung keimen: Holzspachtelmasse. Losgefahren, im Baumarkt kurz beraten lassen und letztlich Wachskitt in Buche natur gekauft. Mit dem beiliegenden Spachtel habe ich die sichtbaren Stellen um das Reflexrohr mit dem zähen Wachskitt nicht perfekt, aber wirklich gut reparieren können. Es soll sich ja auch keiner vor den Lautsprecher legen und Macken suchen, sondern in ein paar Metern Entfernung die schöne Musikwiedergabe erleben. Und weil ich mal dabei war, habe ich gleich sämtliche kleinen Ausbrüche aus den Lagen des Sperrholzes damit aufgefüllt – super einfach und optisch perfekt.

Für die Abplatzungzwischen Bass und Hochtöner ist das einfarbige Wachskitt aber unbrauchbar, weil es eine zu große einheitliche Fläche ist und das zu sehr auffallen wird. Hier musste ein passendes Stück Holz mit vergleichbarer Maserung eingepasst werden. Problem ist, dass auch die Schichtdicke einigermaßen stimmen muss, um die Übergänge zu den Seiten unsichtbar zu machen. Für beides bietet sich der Einsatz von Original-Buche-Sperrholz an, das ich noch als unbehandelte Reststücke von Fehlern beim Bau der Vota 1 habe.

Nach mehreren vergeblichen Versuchen, ein passendes Stück aus der obersten Schicht abzuhebeln, blieb ein ausreichend großes übrig. An die Fehlstelle angehalten, die Breite mit dem Cuttermesser zärtlich angepasst und mit Schraubzwinge und Pressholz dazwischen eingeleimt. Nachdem das Stück fest war, wurde mit dem Cuttermesser sehr, sehr vorsichtig mit gaaaanz kleinen Schnitten die runde Kontur oben und unten einigermaßen angepasst. Das Finish hat dann 120er Schleifpapier besorgt, auch wieder sehr vorsichtig. Bloß nix kaputt machen und von vorne beginnen. Wie auch bei den Reflexöffnungen ist das nicht absolut perfekt, aber für den Unwissenden unsichtbar – das reicht definitiv.

Fazit

Es bleibt dabei, Lautsprecherselbstbau kann jeder, der wirklich will. Natürlich sind Vorwissen und handwerkliche Begabung hilfreich. Aber erstens legt man sich die Messlatte selbst auf Höhe. Zweitens sind die grundlegenden Anforderungen nicht wirklich hoch. Und Drittens kann man durch die vielen Berichte und Anleitungen eine Menge lernen und sich von Projekt zu Projekt steigern. Auch der Grundbedarf an Werkzeug ist überschaubar. Ich denke, dass jemand, der sich für Selbstbau interessiert, auch ein grundsätzliches DIY-Gen besitzt und somit die wesentlichen Werkzeuge.

Selbstbau ist auch Arbeit. Wenn die Lautsprecher aber am Ende so toll aufspielen, wie sie es bei der Qualität von Udos Entwicklungen nun mal tun, dann ist das schon ein erhabenes Gefühl, sie selbst gebaut zu haben. An der Stelle muss Udo in aller Form für die Entwicklung gedankt werden. Auch die SB 24 ACL MK2 haben wieder gezeigt, dass selbstgebaute Lautsprecher super klingen, bei einem Bruchteil der Kosten eines vergleichbaren Fertigteils. Aufpassen muss man nur vor dem Virus, der einen dann einen Lautsprecher nach dem anderen bauen lässt.

Was habe ich mal wieder Neues gelernt?

Es macht jedes Mal wieder viel Spaß, trotz der Probleme, aber auch wegen der zugehörigen eigenen Lösungen. Über die Ungenauigkeiten beim Zuschnitt vom Holzhändler habe ich mich schon ziemlich geärgert. Da ich die Möglichkeit habe, werde ich beim nächsten Mal daher ganze Platten kaufen und in Vattis Werkstatt akkurate Zuschnitte selbst anfertigen. Da ist er wieder, der Virus.

Ein schönes Finish braucht Zeit und meist Nerven. Nicht umsonst kosten gleichwertige Lautsprecher im Laden ein Vielfaches, was sicherlich zum Großteil der perfekten Optik geschuldet ist. Andererseits finde ich beim Selbstbau zu perfekt auch nicht schön, da dann der Selbstbau unsichtbar wird.

In diesem Sinne, frohes Schaffen und viel Spaß dabei.

Thomas

Zur SB 24 ACL im Online-Shop

Ich bin im Vergleich zu vielen anderen Menschen hier wahrscheinlich erst ganz kurz dem Hören von guten Klängen, sprich dem

Lautsprecher selber zu bauen kam mir in den Sinn, als ich etliche Lautsprecher gekauft hatte und nie wirklich zufrieden war.

Ohne lange Worte geht es weiter. Der Inhalt dieser roten Kiste hat es mir angetan. Englische Weingummis. mmmmhhh Die beiden

Hallo Thomas,

ist der Baubericht von Ralph zu seinen Comic-Needles hier hinterlegt?

G Jörg

Moin Moin,

https://www.acoustic-design-magazin.de/2017/07/03/ralphs-needle_neuauflage/

… die sehen echt scharf aus …

Nabend Thomas,

klasse Bericht, mit allen Höhen und Tiefen, welche man so kennt. Hat richtig spass gemacht zu lesen. Danke und viel Spass mit den Stangen!

Gruß Jörg

Vielen Dank für das Lesen und die Kommentare.

Hatte befürchtet, das wäre ein bisschen viel Text und für die Kundigen zu banal.

Daher freue ich mich besonders über die ergänzenden Ideen und Vorschläge zur handwerklichen Umsetzung.

Ich habe den Teil der Klangbeschreibung mit Absicht kurz gehalten. Zunächst Ralf und dann Udo (MK2) haben in der Vorstellung eigentlich Alles gesagt – ergänzt um die Kommentare, die ja auch mich zum Blindkauf getrieben haben.

Nachtragen kann ich aber, dass auch die Besitzerin auf regelmäßige Nachfragen meinerseits immer ehrlich positiv antwortet. Zudem besitzt sie mittlerweile mit HiFi-Verstärker, Plattenspieler und sogar Vinylscheiben auch die passenden Zuspieler. Generation Handy-Ohrstöpsel goes Retro!

Grüße

Thomas

Hallo Thomas,

schöner Bericht, vielen Dank! Ich finde auch die Vorgeschichten immer sehr interessant, hat Spaß gemacht zu lesen.

Ich nehme bei überstehenden Kanten, zumindest wenn alles rechtwinklig ist, immer die Oberfräse mit Bündigfräser. Das wird perfekt und es besteht keine Gefahr, mit dem Bandschleifer zu viel wegzunehmen oder Dellen reinzuschleifen. Aber Vorsicht an Reflex-Schlitzen…

Ciao

Chris

Vielen vielen Dank Monti,

ich weiß. 😉

Es ist ganz gut wenn man aus so etwas lernen kann und andere davon profitieren, das Forum lebt davon.

Ich habe mir jetzt ein T-Stück gebaut. Ein Holzbrettchen mit genau der Dicke des Reflexschlitzes wird ih ihn hinein geschoben so das es bündig mit der Außenkante abschließt. Den notwendigen Halt erhält es durch ein zweites, schmaleres Brettchen welches an der schmalen Außenkante des eingeschobenen Brettchens verschraubt und mit einer Zwinge fixiert ist. Das im Reflexschlitz befindliche Brettchen füllt ihn formschlüssig aus so das das Kugellager des Bündigfräsers geradlinig die Außenkontur abfährt.

Hätte man auch gleich drauf kommen können.

Es ist immer wieder erstaunlich mit welch einfachen, oft aus Reststücken aufgebauten Hilfsmitteln die Holzenthusiasten gerade die universelle Oberfräse bändigen und exakte Schnitte garantieren, youtube ist voll davon.

Gruß Rundmacher

‘Bearbeiten’ gibt es nicht nach der Erstellung des Beitrages, wollte Rechtschreibfehler korrigieren

Hallo Thomas,

sehr ausführlicher Baubericht. Für meinen Geschmack etwas zu wenig Info zu den Klangeigenschaften… Aber irgendwas ist ja immer 😉

Ich schließe mich Rundmacher an: Klasse Ausführung der Vorgeschichten und schöne bildliche Darstellung der Tücken bzw. des Interessanten des Eigenbaus … und das Du so unentschlossene Kollegen/innen ermutigst einfach mal zu machen.

Bei meinem letzten Besuch bei Udo durfte ich die kleinen mal hören. Nach den üblichen Hörtest-Ritualen hatte Udo was von Krude & Dorfmeister aufgelegt und wir sind in interessante Gespräche abgetaucht die für Kurzweil gesorgt haben. Aber immer wieder wurde ich aus den Gesprächen gerissen weil die LS Töne von sich gegeben haben die ich so nicht erwarten würde, vor allem wenn man mal die Baugröße der Treiber beachtet …

Wir bauen aktuell was ähnliches mit und für meine Tochter (eine Mädchenbox) … die freut sich schon wie blöde – Hauptsache die passen neben dem Schminktisch!

Ich wünsch Dir viel Freude mit den Lautsprechern.

Gruß

Markus

Hallo Thomas,

ein sehr gutes DIY-Tutorial hast du da geliefert. Ein intensives Tutorial ist es, die Vorgeschichte hat dieselbe Wichtung wie der eigentliche Bau, super.

Der eine oder andere Neueinsteiger kann sich an unterschiedlichen Stufen des Baugeschehens einklinken, das ist ganz großes Kino.

Es ist egal ob das Tutorial für einen Bausatz geschrieben ist welcher in der Preisklasse im zweistelligen Bereich angesiedelt ist oder im vierstelligen, da sind keine Unterschiede vorhanden im DIY-Handling.

Ich versetze mich gern in die Lage des Verfassers hinein, da hat man tagelang, wochenlang gedacht, überlegt, gekauft, geändert, das Ganze von vorn, geschrieben, fotografiert (und die Fotos bearbeitet), und den Leim von den Pfoten abgerubbelt. 🙂 Und überlegt ob die dicken Spulen auf dem Brettchen ausreichend stabil befestigt sind.

Wenn man es tief herunter bricht und die gefrästen Fronten im Shop bestellt -oder den Zuschnitt komplett- dann ist die minimalste Lösung einer ADW-Box der komplett georderte Zuschnitt, man klebt alles zusammen.

Man schleift die Oberfläche glatt.

Man ölt sie.

Oder ähnlich.

Alles einbauen.

Fertig.

Zum Chassis fräsen mit der Oberfräse.

Ich klemme die zu fräsende Frontplatte mit Zwingen auf einer Opferunterlage (OSB Platte) fest.

In die Abfallkreise -die Chassisausfräsungen- bohre ich vorher jeweils zwei Löcher mit 4,5 m Durchmesser und senke sie mit 90° Senker tief an. Dort schraube ich jeweils 4,5mm Senkkopf x 50 mm Holzschrauben hinein, sie fixieren die runden Scheiben permanent auf der Unterlage. Wenn die OF jetzt die Frontplatte durchbricht bleibt alles fixiert, man erlebt keine wilden Ausbrüche. Alles im grünen Bereich.

Gruß Rundmacher

P.S. nach der Box ist vor der Box

Moin Moin Thomas! 🙂

Toller Baubericht und ein super Ergebnis! Das Lesen hat richtig Spaß gemacht 🙂 Auch wenn ich erst kürzlich die U_Do 12 als BR für einen Bekannten fertiggestellt habe, hast du mich schon wieder angefixt: Hallo? Braucht hier jemand Lautsprecher? 😅

An der Stelle mit dem Kopfrechnen im Baumarkt musste ich richtig laut loslachen. Mir geht es ganz genau so! Wenn mir solche spontanen Rechenkünste gestellt werden, geht mein Gehirn in Rauch auf und der Mitarbeiter im Baumarkt schaut mich ungläubig an. Mittlerweile erstelle ich die Holzliste prophylaktisch einfach in mehreren Ausführungen und rufe vorher im Baumarkt an, um mir diese Tortur zu ersparen…

In jedem Fall sind’s super schöne Türmchen geworden. Da ich mir nichts mit ER 4 leisten kann, habe ich erstmal Bock auf mehr ACL.

Einen schönen Sonntag und liebe Grüße,

Helge