Das ist der Gipfel – BelAir GrandLady

Gemächlich ist die beste Gangart, wenn man einen Gipfel erstürmt. Daran habe ich mich schon damals gehalten, als ich noch

Für den Arbeitskeller sollten ein Paar MiniACL her, das stand fest. Lange habe ich dann überlegt, wie die Gehäusegestaltung aussehen sollte, damit es auch einigermassen cool wirkt. Vielleicht so als Soundboard und dann unter das Ablagebrett am Werktisch schrauben? Oder so’n langer Spargel links und rechts, oder …. und überhaupt, welches Finish? Schlicht schwarz oder was buntes, vielleicht auch mal `ne MPX-Platte.

Als dann die Mail von Udo kam: „Da der SPX-30 M derzeit nicht geliefert werden kann (wir haben wieder einmal das Monacorlager komplett geleert), ersetzen wir ihn durch den nahezu baugleichen SPX-31 M mit Phase Plug statt Staubschutz-Kalotte. Unsere Messungen ergaben keinen nennenswerten Unterschied. Die Bausätze schicken wir morgen ab.“, sagte ich mir, so what, wieso nehm ich nicht einfach die vermurksten Gehäuse, die noch unter der Werkbank stehen?

Diese kamen so zustande:

Meiner Tochter wollte ich zu Weihnachten ein Paar MiniACL schenken. Letztendlich sahen sie dann so aus (mit DC Fix KlebeFolie):

Doch da der Termin schon etwas nahe gerückt war, kam ich in Zeitnot und wollte schnell die Gehäuse zusammenklöppeln. Aber da kam dann eins zum anderen.

Zuerst hat der Zuschnitt vom Baumarkt nicht gepasst. Die Zwischenbretter waren zu breit, also nochmal welche nachgekauft. Dann habe ich mich verklebt. Das obere Zwischenbrett über statt unter den Strich geklebt. Zuerst dachte ich, ach egal. Nach ein paar Minuten entschied ich mich dann doch um und wollte die Position noch ändern, aber keine Chance mehr, bombenfest das Brett, Ach egal, wird schon auch so gehen (die erste Kammer ist dann kleiner und der Durchlass enger).

Dann habe ich mit Konzentration die Ausfräsung für den Lautsprecher gemacht – hat perfekt geklappt. Aber schon beim Reflexrohr habe ich wieder gepfuscht: 49mm Durchmesser, hm die Lochsäge hat 50mm. Ja, das passt schon.

Hinterher ist man schlauer, das passt eben nicht, das Rohr fällt fast rein. Die ersten Gedanken zur Aufgabe des Projektes (bzw. Einhaltung des Termins) verfestigen sich in meinem Hirn. Ach egal, wird schon irgendwie werden, schob ich den Gedanken beiseite, erstmal die zweite Box machen.

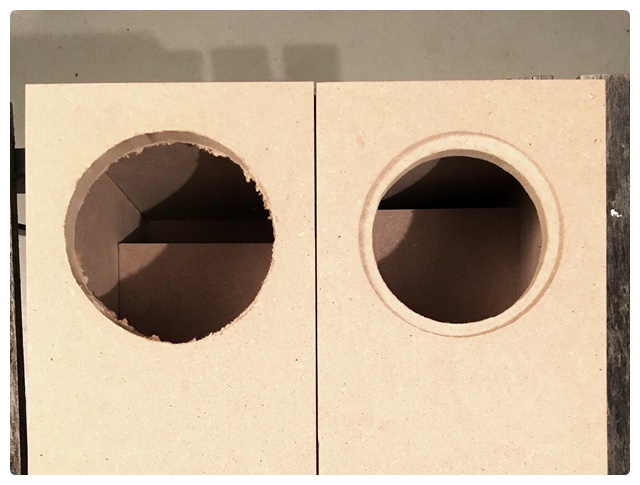

Und schon wieder kein Glück. Die Vertiefung war schon gefräst, aber beim Fräsen des Lochs hatte ich wohl die Frässschablone nicht richtig arretiert, der Fräser sucht sich die Aussenkante der Vertiefung und ich fräste tatsächlich den kompletten Kreis. Das war dann der Punkt an dem mir der Spruch einfiel: „Nur nid huddle!“

Also lies ich das Projekt erstmal über Nacht ruhen und setzte mich am nächsten Tag an den Rechner und schrieb einen Gutschein für ein Paar Lautsprecher. Und nach Weihnachten wurden dann in aller Ruhe die eingangs erwähnten Lautsprecher gebaut.

Zurück zu Quick’n Dirty. Also verwende ich jetzt die vermurksten Gehäuse. Die Ausgangslage sieht so aus:

Man sieht, dass einer der Lautsprecher fast ins Gehäuse fällt und das Reflexrohr auch etwas unbeholfen im Loch steckt.

OK, nehmen wir zuerst die Box, bei dem der Lautsprecher passt. Wie bekomme ich das Reflexrohr fest? Hm, da liegt irgendwo noch Dichtband für Wasserrohre rum, ein paar Wicklungen drumrum, und Schwuppdiwupp, passt. Da der Lautsprecher irgendwie nicht so richtig dicht abschliesst, habe ich noch kurzerhand das vorhandene, aber unpassendste Tesa Moll als Dichtung verwendet, Lautsprecher angelötet, verschraubt, sieht doch gut aus.

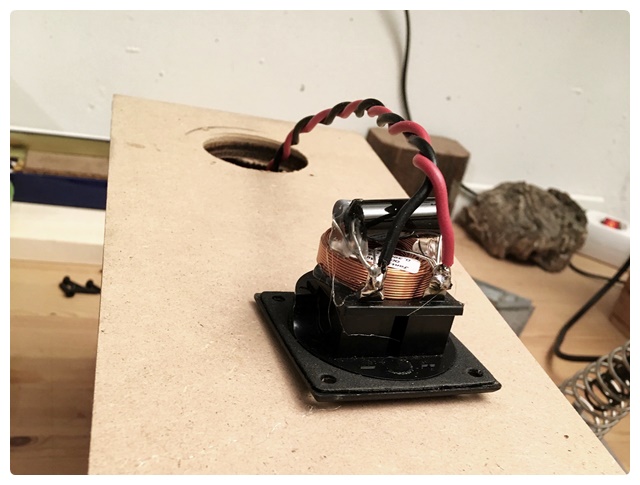

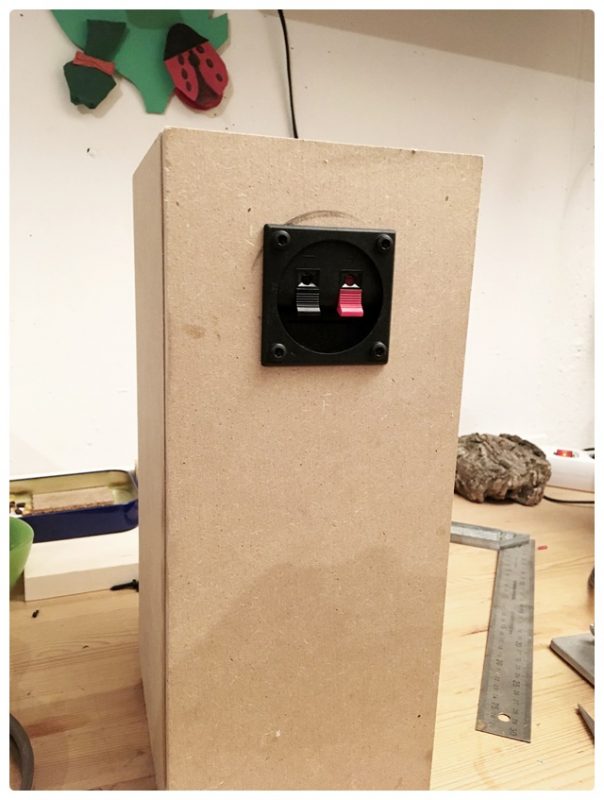

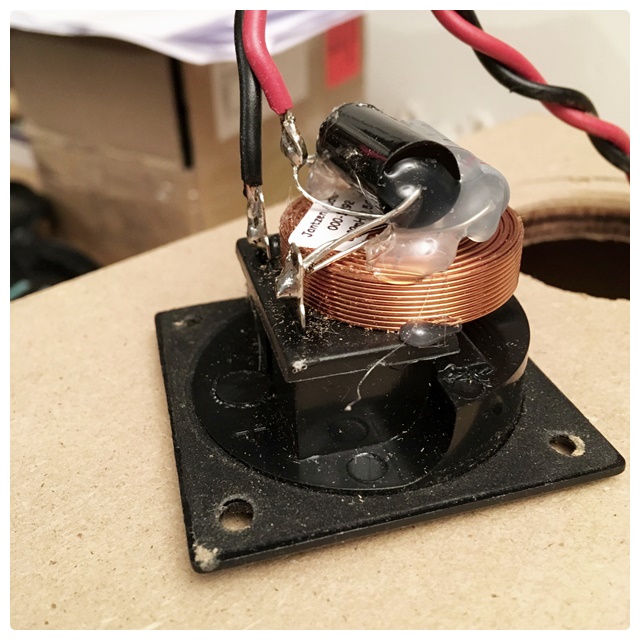

Noch schnell den Saugkreis an das Terminal gelötet, Heißkleber drauf, angeschraubt, fertig ist die erste Box.

Schnell an den Verstärker dran, Musik drauf. Super, jetzt macht das Arbeiten auch Spaß.

Das zweite Gehäuse machte mir da schon mehr Kopfzerbrechen. Wie bekomme ich das zu große Loch wieder zu?

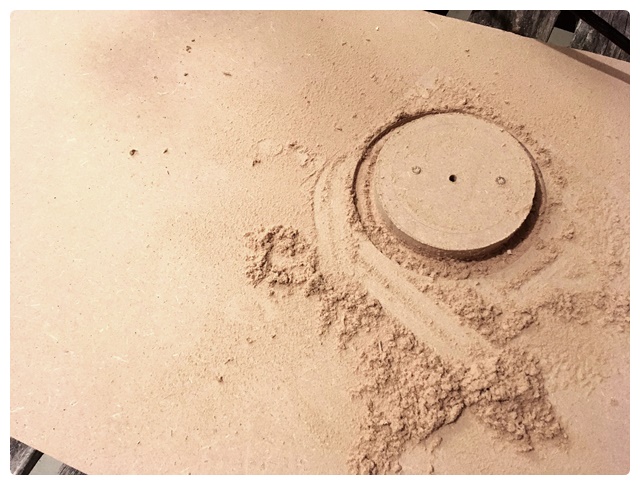

Ich entschied mich, einfach einen Ring zu fräsen, der in das Loch geklebt wird und als Auflagefläche für den Lautsprecher dient, Vertiefung inklusive. Dazu habe ich ein Restholz auf eine Platte geschraubt und erstmal zu einem Kreis mit dem Öffnungsdurchmesser des Loches gefräst.

Bei der „Anprobe“ stellte ich fest, dass die Kreisplatte zu groß ist. Nanu, dachte ich, laut Masstab müsste es aber passen. Egal, was nicht passt, wird passend gemacht und somit so lange verkleinert, bis es passt. Danach habe ich dann den Ring ausgefräst. Leider ist mir auf halber Strecke der Fräser abgerissen, OK, der war schon alt. Habe ich halt für den Rest den ganz alten genommen. Danach war mir klar, warum der „ganz alt“ war: stumpf wie sonstwas, dachte fast es gibt ein Lagerfeuer. Trotzdem glückliches Ende.

Wie man sieht, war das Loch in der Box nicht ganz rund und deswegen hat es anfangs nicht gepasst. Die Lücken habe ich mit reichlich Holzleim gefüllt und den Ring gleich etwas versenkt eingeklebt.

Da der Trick mit dem Dichtungsband so gut funktioniert hat, habe ich nicht lange gefackelt und das zweite Loch für das Reflexrohr kurzerhand auch mit 50mm gebohrt, statt mit 49mm gefräst (hatte ja eh keinen Fräser mehr).

Das Ganze hat gefühlte 2 Stunden gedauert und ist tatsächlich Quick’n Dirty. Nichts beschönigt, einfach nur funktional und rockt. Der Unterschied der ACL-Kammern durch das falsche Einkleben des Zwischenbrettes kann ich jetzt nicht raushören, habe aber auch keine intensiven Vergleiche gemacht.

Wie man sieht, gibts da noch `n Quick’n Dirty. Der Verstärker.

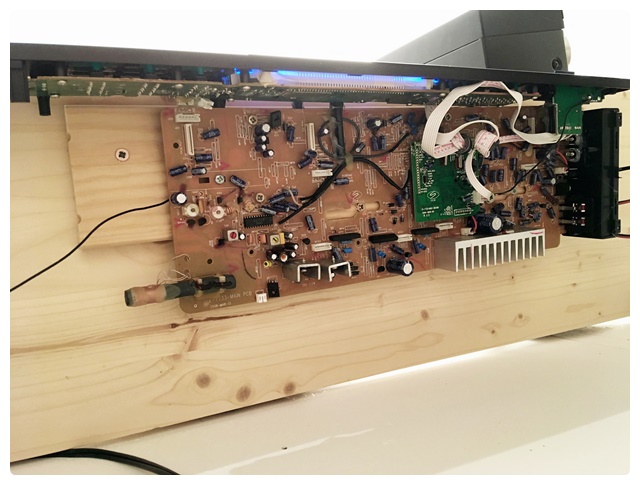

Das kam so. Von meinem Vater bekam ich mal den Auftrag seine Anlage zu reparieren, der CD-Wechsler ginge nicht mehr. Das war dieses Ding und hört auf den Namen ZonoSound:

Um Himmels Willen dachte ich, wer will denn sowas? Eher widerwillig habe ich mich an die Reparatur gemacht und nach ein paar zaghaften Versuchen beschlossen, dass das Ding kaputt ist. OK, sagt der Herr Papa, dann kommt das zum Schrott. OK, sagt der Sohn ich bringe es zum Recycling-Hof.

Als ich dann eine Nacht drüber geschlafen hatte und das Ding näher beäugte, stellte ich fest: Es hat ein Radio, eine USB-Buchse, ein Aux-In und ein SD-Card-Slot. Für was brauche ich dann diese Mega-CD-Wechsler? Und Schwuppdiwupp wurde ein Quick’n Dirty draus. Erstmal aufgeschraubt, die Elektronik beäugt und beschlossen: ja, das geht.

Alles Plastik, was nicht sein musste, wurde weggeschnitten, die kompletten CD-Schlitten entfernt und die Front mit den Bedienelementen abgelöst. Letztendlich bestand das Ding dann aus drei Teilen: der Frontblende, der Hauptplatine und dem externe Netzteil.

Die Frontblende und die Hauptplatine wurden dann von unten am Ablagebrett befestigt, ohne Abdeckung oder sonstwas. Das externe Netzteil liefert 12V/5A, somit ist alles Berührungs-Safe.

Auch hässliche Entlein können zu was Nutze sein! Die Kombi aus ZonoSound und MiniACL rockt echt und man kann wirklich laut aufdrehen.

Viele Grüße

Daniel

PS: Hm, war da nicht noch was? Dem aufmerksamen Leser wird es nicht entgangen sein (Udo!). Als ich dann aufräumte und erst jetzt die Dokumentation des Saugkreises in die Hände bekam sträubten sich mir, dem studiertem Elektrotechniker, doch kurz die Nackenhaare. „Nur nid huddle, gell?!“ Ja, die Bauteile werden zwar alle parallel geschaltet, aber doch nicht auch noch parallel zum Lautsprecher. Absolut FAIL! Was für eine Impedanz sieht denn dann der Verstärker? Da staunt der Fachmann und der Laie wundert sich. Und trotz allem rockt die Kiste. Das habe ich jetzt nicht ganz verstanden, machte aber dann doch erstmal die Musik aus, bevor es sich der Verstärker nochmal anders überlegt. Schnell die Terminals abgeschraubt und Leitungen umgelötet. So muss das sein:

Und jetzt rockt es glatt noch besser.

DanVet

Zur MiniACL im Online-Shop

Gemächlich ist die beste Gangart, wenn man einen Gipfel erstürmt. Daran habe ich mich schon damals gehalten, als ich noch

Abgeschnitten von meinen Einsteiger-Bauvorschlägen gab es für mich nicht allzu viele Alternativen, genau betrachtet sogar nur eine einzige: Her mit

Nachdem ich schon den einen oder anderen Bausatz von Udo im heimischen Keller gebastelt hatte, stand nun einmal ein Projekt

Guten Abend…

ja was sagt man dazu… dirty kann ich gut nachvollziehen, aber quick?

Also bei drei so Fehlern hätte ich von vorne angefangen…

Jeder der handwerklich arbeitet, dem passieren Fehler. Die Frage ist nur warum und wie man dann damit umgeht. Bei mir hat das meißtens drei Gründe: fehlende Erfahrung, Ungeduld oder mit den Gedanken nicht bei der Sache zu sein, also mangelde Konzentration.

Zum Thema Zuschnitt:.. egal ob Kollege, Baumarkt, Tischler: wenn ich was gelernt habe, dann heißt das nachmessen, nachmessen und nochmal nachmessen. Das gilt für das Holz wie für Chassis und Reflexrohre usw.

Bevor ich also bezahle, messe ich also alles nach…

Zu den Fehlern beim Fräsen: genau aus dem Grund, weil beim Fräsen der Ausschnitte der Lautsprecherchassis gerne mal was schief läuft, bin ich grundsätzlich ein Fan davon, die Front erst dann zu verleimen, wenn schon alle Ausschnitte gefräst sind. Das dies nicht immer möglich ist, besonders bei verschachteltem Korpus in Kombination mit Furnieren, ist klar. Da hat man nur eine Chance…

Was man auch noch machen kann, wenn ein Fehler im verleimten Korpus passiert, ist mit einer Tauchsäge oder einer Handsäge eine ganze Wand heraustrennen… die Stirnseiten so gut es geht dann plan schleifen und dann mit einem aufquellenden Kleber, der die Unebenheiten ausgleicht, die neue Wand aufsetzen.

Trotzdem: am Ende soll einem die handwerkliche Arbeit Freude bereiten! …und sie kann auf ganz unterschiedliche Art und Weise Freude bereiten. DanVet, bei Dir hat es gerockt, das passt!

Ich habe wiederum Spass daran, wenn ich es schaffe, den Hochtöner ohne Spalt und milimetergenau in die Tiefe zu versenken… ich habe Spass an guten Maschinen und teurem Werkzeug mit dem ich ein gutes Ergebnis bekomme, andere finden das wiederum total übertrieben…

Gruß aus Freiburg, Mirko

Klasse!!

Dein Bericht spiegelt das “Herz” des Forums.

Selbstbau.

So isses halt, und so muss es sein.

Von drei Jahres Projekten, wo es mir den Vogel hinaushaut, bis zu “Quick´n´dirty.

Es steckt immer das Schöpferische Moment drin. Das ist für mich ein Wert an sich, ohne Skala von-bis.

Literweise Herzblut und “dat is noch nich kapott”

Servus Danvet und an alle anderen

Peterfranzjosef