Vadders MiniACL – eigentlich

Spargelzeit Eigentlich hatten der User Sohnemann und ich uns zu Weihnachten eine semiprofessionelle Bandsäge für unser Hobby Messermachen gegönnt. Eigentlich

Den Anstoß für meine Selbstbau-Reise gab im Jahr 2012 ein Sonnenaufgangswecker. Das klingt zugegebenermaßen etwas kurios, aber dieses an sich sehr sinnvolle Gerät ließ mich jedes Mal zusammenzucken, wenn es Naturklänge oder Musik aus seinem 2€-Stück-großen Lautsprecher erklingen ließ. Zu der Zeit war ich der Ansicht, mit meinem Teufel 5.1-Set (Theater 1) Sound-technisch ganz gut versorgt zu sein, aber der Klang des Weckers war selbst nach meinen damaligen Maßstäben unterirdisch. Also begann ich zu recherchieren, was es denn für Möglichkeiten gibt, den kleinen internen Lautsprecher des Weckers durch einen kleinen externen, jedoch besser klingenden zu ersetzen. Als ich mich im Internet über Lautsprecher und Selbstbau informierte, führte der Weg zwangsläufig zu den damals noch gelben Seiten einer Selbstbau-Community für Lautsprecher und zu Udo.

Mein Interesse war geweckt, Berichte wurden verschlungen und innerhalb kürzester Zeit war der Wecker zweitrangig. Ich ließ mich wieder vom Handy wecken und bestellte ohne Probehören die FT12. Sozusagen als Einstiegsdroge, wie es hier sicherlich viele auch durchgemacht haben. Nachdem die FT12 fertig waren, blieb das Teufel-System die meiste Zeit stumm, bis ich es schlussendlich verkauft habe. Auch der Wecker wurde wieder abgeschafft, ohne jemals eine Modifikation erhalten zu haben.

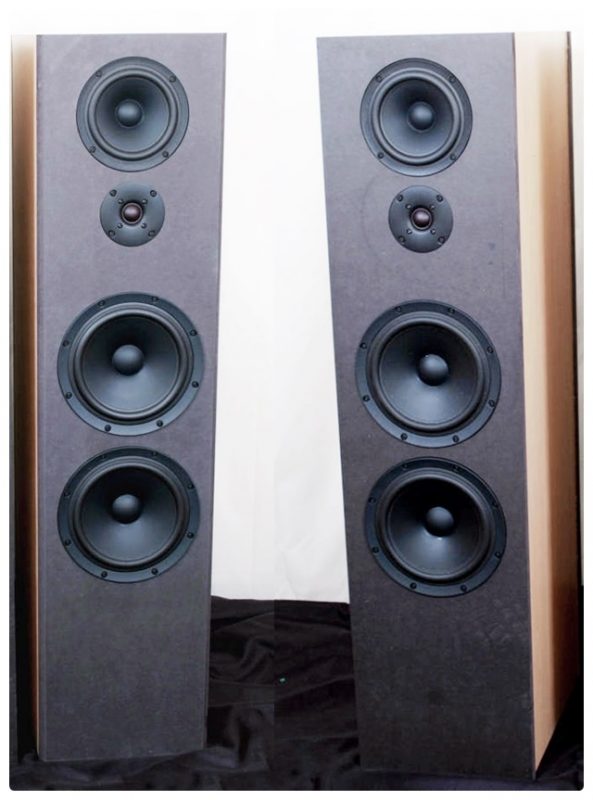

Weiter ging die Reise mit einem Paar RS100PC für den Computer, wo auch ein wummerndes Teufel 2.1-System darauf wartete, ersetzt zu werden. In der Zwischenzeit zeigte ein Freund ebenfalls Interesse am Selbstbau. Daher folgte ein Tagestrip von Berlin nach Bochum, um zum Probehören auf Udos berühmter Couch Platz zu nehmen. Der besagte Freund hat anschließend die Little Princess gebaut, mir gefiel klanglich die SB-Reihe sehr. Ich schwankte zwischen der SB36 und der SB417. Nach langer Bedenkzeit und dem Umzug in ein Haus, entschied ich mich für die SB240. Wenn, dann richtig, dachte ich mir.

Gehäuse

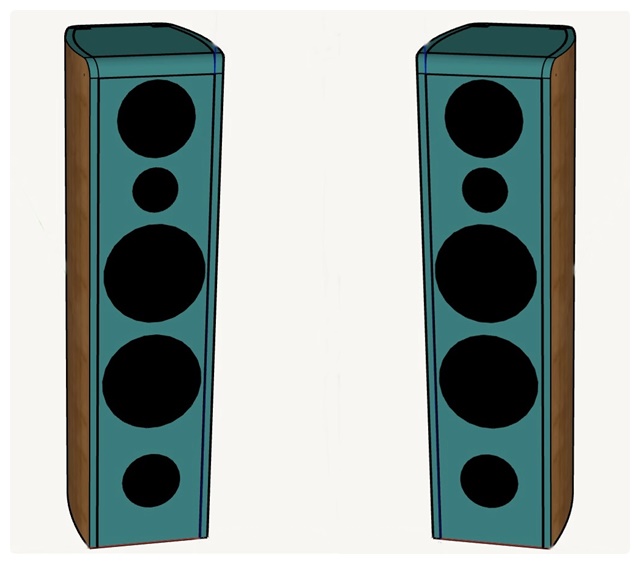

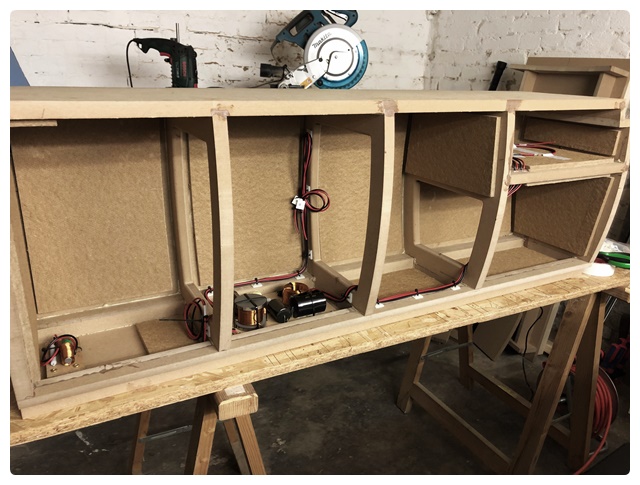

Nachdem die ersten beiden Lautsprecherpaare nur eckige Gehäuse erhielten, sollten die SB240 runde Seiten bekommen. Mit SketchUp experimentierte ich mit Radien und Proportionen, bis ein Entwurf mit den vorgegebenen Volumen und gleicher Höhe entstanden ist. Neben den großen Radien der Seitenwände wollte ich an den senkrechten Kanten hinten und der oberen Kante vorn kleinere Radien von ca. 40 mm verwirklichen. Da ich ohne professionelle und kräftige Tischfräse solche Radien nicht selbst fräsen kann, entschied ich mich für die Verwendung von Viertelstäben, die in entsprechende Aussparungen im Gehäuse geleimt werden. Das Volumen, um welches ich die Gehäuse durch diese Lösung insgesamt vergrößern musste, beträgt pro Box gut zwei Liter. Das war zu verschmerzen.

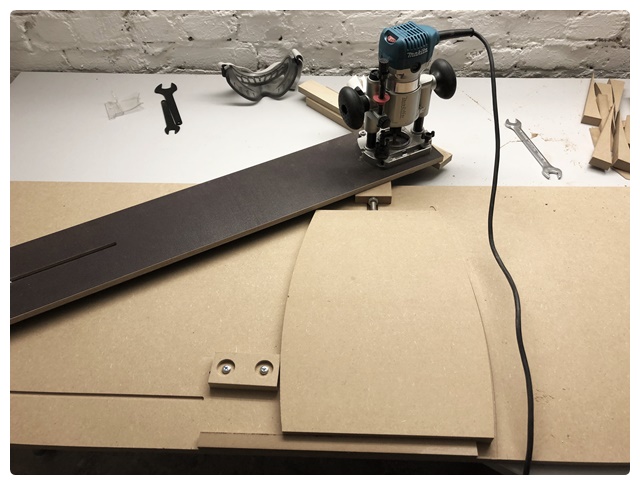

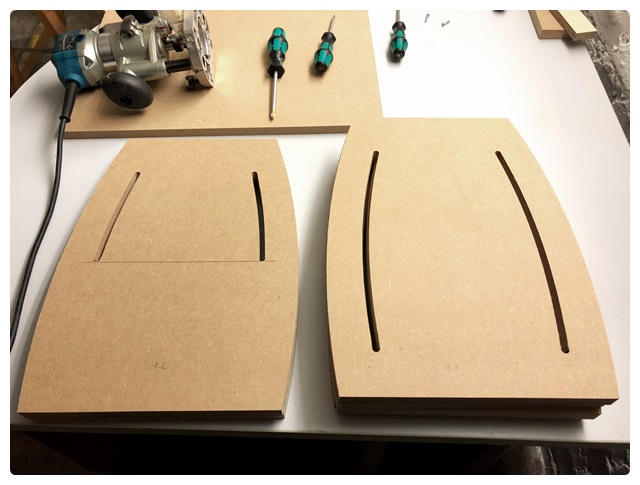

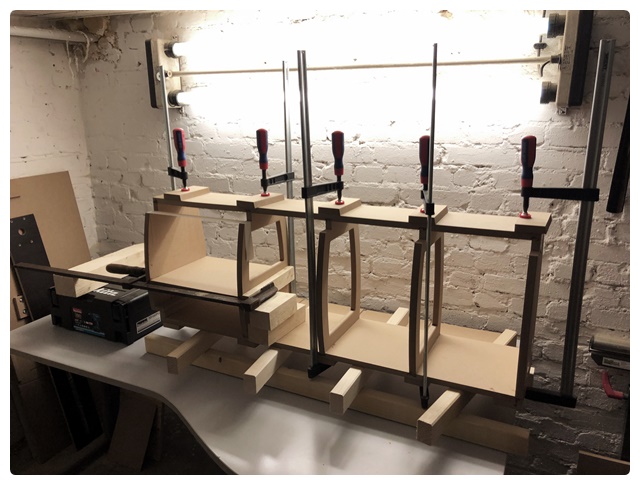

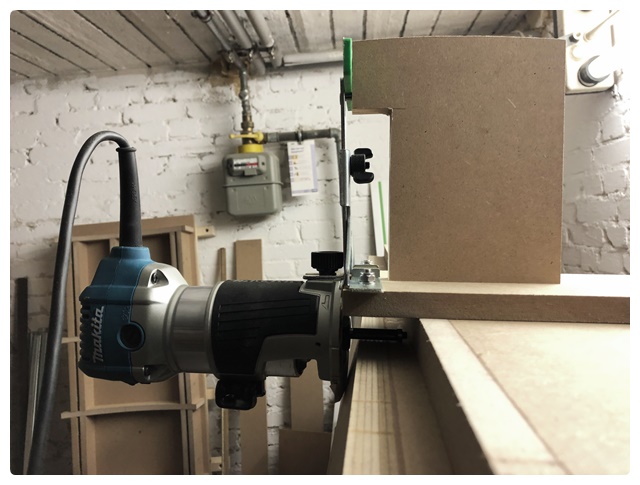

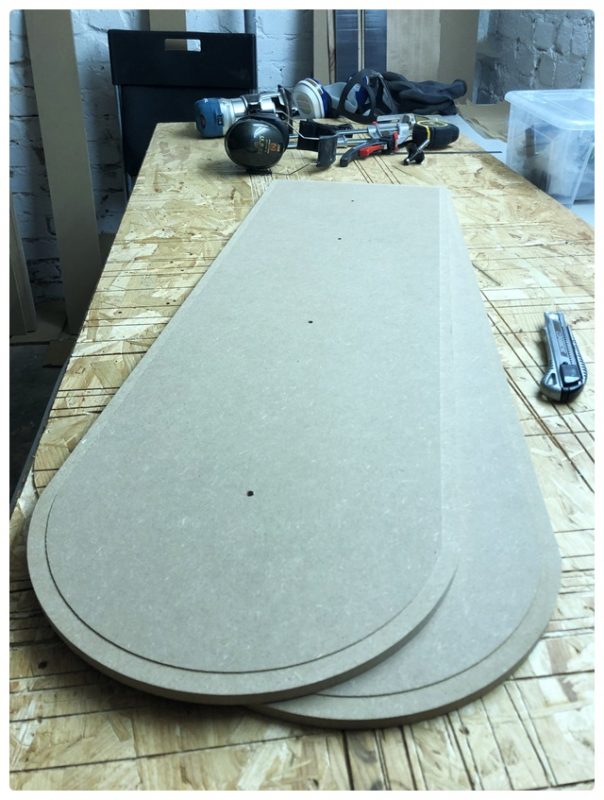

Inklusive Deckel und Boden habe ich mit fünf Spanten pro Lautsprecher geplant. Um diese zu fertigen, habe ich mir eine längere Version des Fräszirkels hergestellt, den ich bereits für den Bau der ersten beiden Lautsprecherpaare angeschafft hatte. Zusätzlich habe ich mir eine Vorrichtung mit Anschlägen und einer Klemmvorrichtung gebaut, um identische Teile fertigen zu können, ohne jedes einzeln mit Schrauben oder doppelseitigem Klebeband fixieren zu müssen. Die Aussparungen für die Viertelstäbe habe ich mit Tauchsäge und Führungsschiene aus den zusammengespannten Spanten ausgesägt.

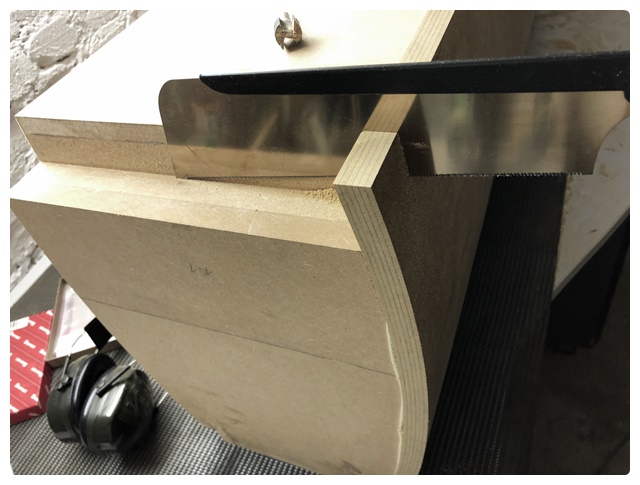

Die Fronten und Rückwände wurden in den entsprechenden Winkeln auf Gehrung zugesägt, mit denen die Seitenwände auf sie treffen. Um das Verleimen der Gerippe zu erleichtern, habe ich Nuten mit zwei Hilfsbrettchen und einem Bündigfräser mit obenliegendem Kugellager gefräst. Mit dieser Methode kann man beliebig breite Nuten herstellen, vorausgesetzt, der Fräser ist dünner als die anzufertigende Nut. Im Nachhinein hätte ich mich wahrscheinlich für nicht so gleichmäßige Abstände zwischen den unteren Spanten entschieden, um unterschiedlich große Flächen zu erhalten. Ob das bezüglich der Gehäuseresonanzen einen klanglichen Unterschied gemacht hätte, werde ich wohl nie erfahren.

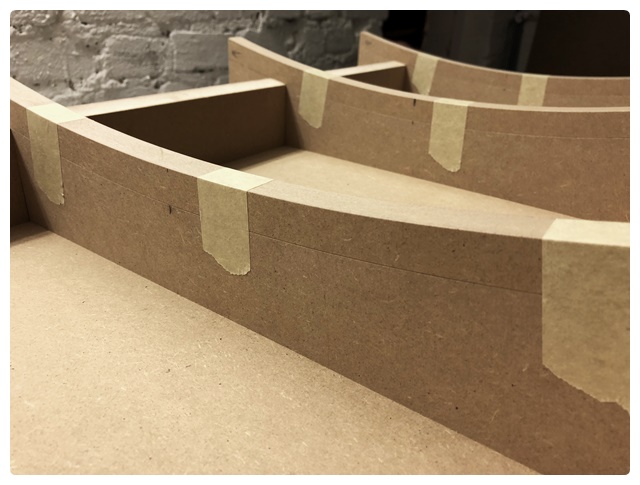

Für dieses Projekt habe ich zum ersten Mal PU-Leim verwendet, da er durch sein Aufquellen kleine Spalten und Ungenauigkeiten überbrückt und trotzdem dichte Leimfugen erzeugt. Nach dem Motto „Viel hilft viel“ war ich mit der Leimmenge meistens auf der sehr sicheren Seite, was zum Teil in starkem Hervorquellen des aufgeschäumten Leims aus den Fugen resultierte. Es folgte das Einleimen (hier wieder Weißleim) der schmalen Streifen, welche die Aussparungen für die Viertelstäbe bilden.

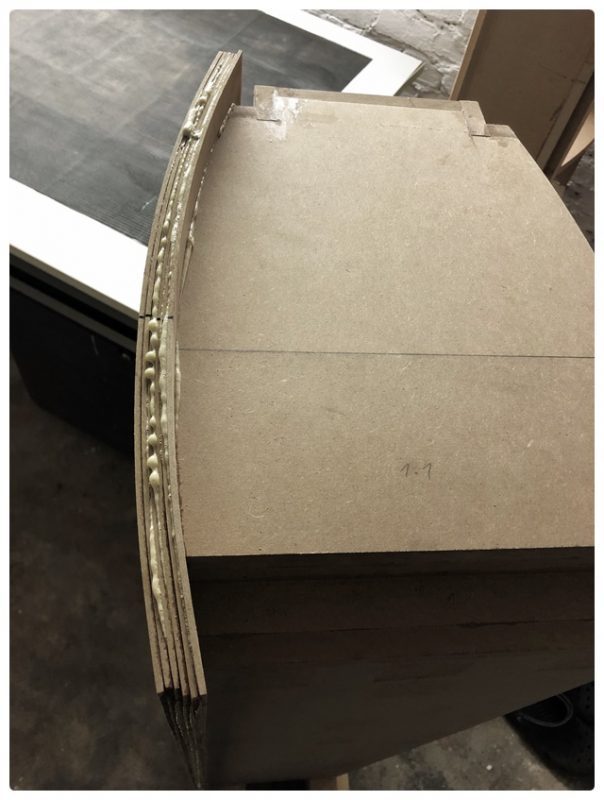

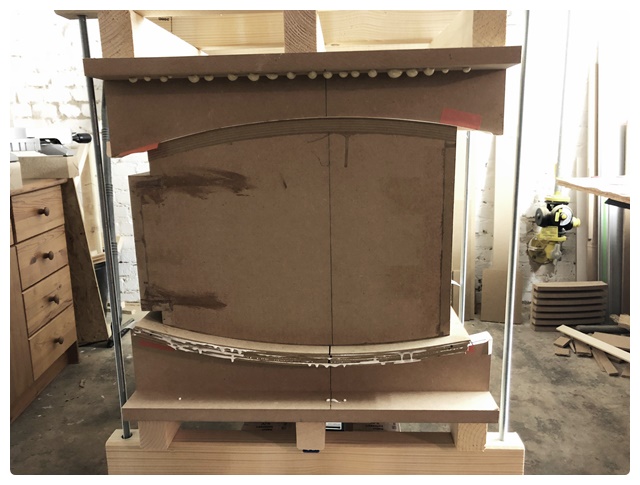

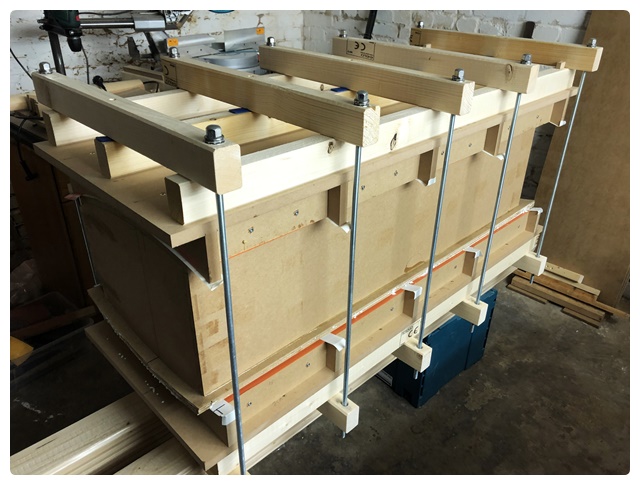

Die gebogenen Seitenwände sollten im schichtweisen Aufbau aus jeweils sechs MDF-Platten à 3 mm Stärke entstehen. Da ich in zahlreichen Berichten lesen konnte, dass das Verleimen von runden Seiten nicht so einfach ist und trotz etlicher Zwingen und Zulagen nicht immer ein zufriedenstellendes Ergebnis erzielt wurde, entschied ich mich für den Bau einer Presse. Sie besteht aus zwei Negativ-Formen, deren Rundungen ebenfalls mit dem langen Fräszirkel hergestellt wurden. Zum Spannen der Presse habe ich Gewindestangen in M10, Hutmuttern, Einschraubmuffen aus dem Kletterwandbedarf und günstige Axiallager aus China verwendet. Unter die Querhölzer kamen in der Mitte 2 mm dicke Plättchen, damit sich der Druck der Gewindestangen gleichmäßig auch auf die Mitte der Form verteilt. Weil aufgrund der noch fehlenden zweiten Seitenwand beim jeweils ersten Pressvorgang die obere Form nicht genau passen würde, habe ich mit dem Fräszirkel noch Zulagen zum Ausgleichen in der Stärke der zukünftigen Seitenwand gefertigt.

Die dünnen MDF-Platten hatten eine sehr glatte, fast spiegelnde Oberfläche. Um eine bessere Haftung des Leims zu gewährleisten, habe ich sie angeschliffen. Da ich das Verleimen der Seitenwände jeweils in einem Rutsch erledigen wollte, habe ich mich aufgrund seiner langen offenen Zeit auch hier zunächst für den PU-Leim entschieden. Abgesehen von der mittelschweren Sauerei und dem Gestank des PU-Leims (Atemmaske!), hat das Pressen gut funktioniert und die Verleimungen sind alle schön dicht geworden. Da die Presse jedoch keinen flächigen Pressdruck ausübt, ergab sich jeweils eine ganz leichte Taillierung auf der Höhe der Spanten. Der Materialverbrauch für eine komplette Negativform wäre jedoch enorm gewesen, somit musste ich mit dem Resultat wohl oder übel leben.

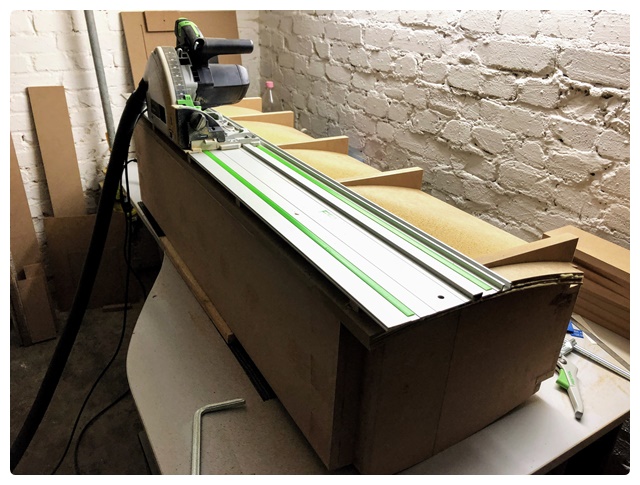

Die Seitenwände habe ich dann mit der Tauchsäge und Führungsschiene auf nur noch einen kleinen verbleibenden Überstand getrimmt, um diesen dann mit der Hilfe von zwei selbst konstruierten Vorrichtungen mit der Oberfräse bündig zu fräsen.

Mehr zur Beruhigung meines Gewissens, als aus klanglicher Notwendigkeit, habe ich die Innenwände mit 10 mm dicken Weichfaserplatten beklebt. Aufgrund der konkaven Flächen und der dadurch benötigten höheren Klebkraft, kam Weißleim anstatt des im Grundlagen-Artikel vorgeschlagenen Kleisters zur Verwendung.

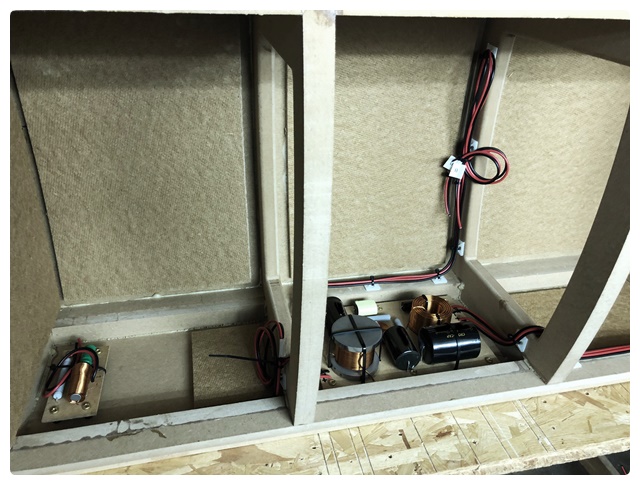

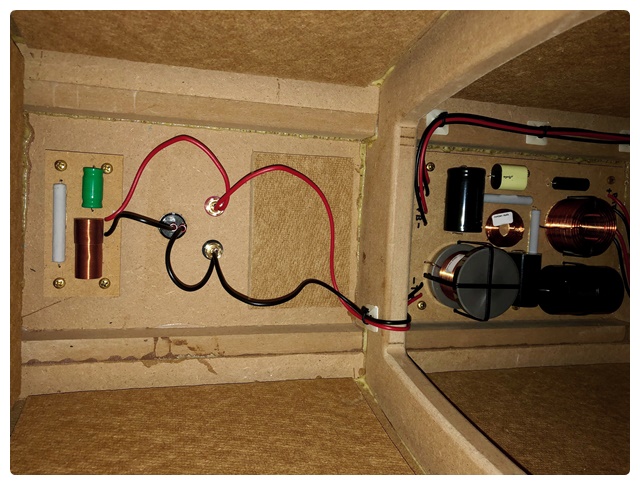

Nachdem jeder Lautsprecher eine Seitenwand hatte, habe ich bereits die Weichen auf- und eingebaut. Durch die Öffnungen der Bässe hätte ich sie auch später installieren können, aber so konnte ich alles gut erreichen und die Kabel entsprechend meines Ordnungssinns verlegen. Zum Befestigen der Weichen kamen Spreizmuffen, passende M4 Schrauben (beides Messing) und 10 mm Kunststoff-Abstandshalter zum Einsatz. Die Abstandshalter waren nötig, da ich die Bauteile auf der Weichenunterseite miteinander verlötet habe. Vielleicht etwas unnötig, aber für mich muss es auch innerhalb des Gehäuses ordentlich aussehen. Auch die Impedanzkorrekturen habe ich auf diese Weise gleich mit eingebaut. Sie erhalten noch einen Schalter und können bei Bedarf aktiviert werden, sollte ich mal auf einen Röhrenverstärker umsteigen. Um die Weichen und Impedanzkorrekturen vor dem entstehenden Staub beim Fräsen der Öffnungen zu schützen, habe ich sie liebevoll verpackt.

Dann folgten das Verleimen und Pressen der zweiten Seitenwände. In die innere Platte wurden in einer der Pressformen unter Druck mit einer Form die Weichfaserdämmplatten so eingeleimt, dass die Platte bereits den fertigen Radius erhält. Dieses Mal habe ich mit Kleiberit 332.0 einen Weißleim mit einer sehr langen offenen Zeit von 20-25 Minuten verwendet, um auszuschließen, dass die leichten Unebenheiten der ersten Seitenwände durch den Drang zum Aufschäumen des PU-Leims verursacht wurden. Da ich nun auch besonders darauf geachtet habe, so wenig Leim wie möglich zu verwenden (feiner Zahnspachtel von Bindulin) und auch die Pressform nicht zu stark anzuziehen, kann ich nicht abschließend sagen, was der Grund für die “Taillen” ist, denn komplett weg waren sie auch mit diesen Gegenmaßnahmen nicht. Es liegt also am Zusammenspiel von Spantenbauweise und Pressform, die nur auf der Höhe der Spanten Druck ausübt. Bis auf dieses kleine Detail, wo mir mehrmals unabhängig voneinander bestätigt wurde, dass nur ich es sehe, beziehungsweise spüre, bin ich mit der Handhabung der Presse und dem Resultat sehr zufrieden.

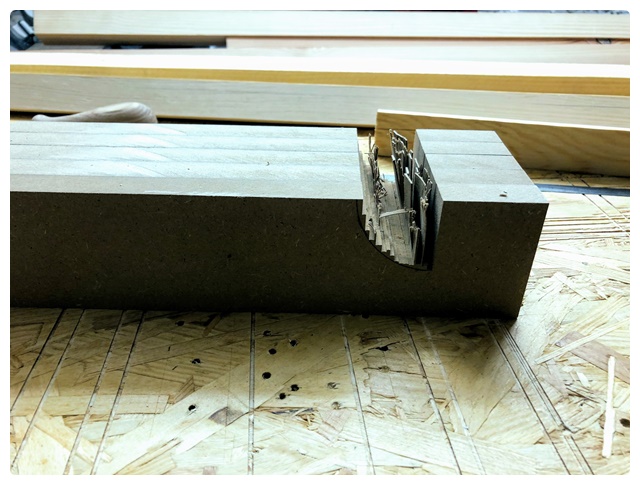

Nachdem auch die zweiten Seitenwände getrimmt und bündig gefräst waren, kamen die Viertelstäbe mit einem Radius von 40 mm an die Reihe. Da die Seitenwände nicht im rechten Winkel auf die Rückwände treffen, wurde dort jeweils kein kompletter Viertelstab benötigt. Sie mussten der Länge nach um eine „Scheibe“ von ca. 10 mm verkleinert werden. Da ich keine Tischkreissäge besitze, habe ich mir aus MDF-Resten fünf Lager mit passender Aussparung gefertigt, welche gleichzeitig als Auflage für die Führungsschiene der Tauchsäge dienen. Die Lager wurden im gleichmäßigen Abstand auf eine als Unterlage dienende OSB-Platte geschraubt.

Um beim Einleimen wenigstens einigermaßen Druck aufbauen zu können, kamen Spanngurte zum Einsatz. Zum Schutz der anderen Kanten dienten Winkel aus fester Pappe, wie sie oft bei der Lieferung von Fernsehern oder auch Möbeln dabei sind. Als Leim habe ich PU-Leim verwendet, da es auch hier hin und wieder minimale Lücken gab.

Die kurzen Viertelstäbe vorn oben an den Fronten mussten nicht in der Dicke reduziert werden, da hier ein normaler 90°-Winkel vorhanden ist. Sie mussten nach dem Verleimen lediglich an die Rundung der Seitenwände angepasst werden. Dies geschah mit Japansäge und Exzenterschleifer.

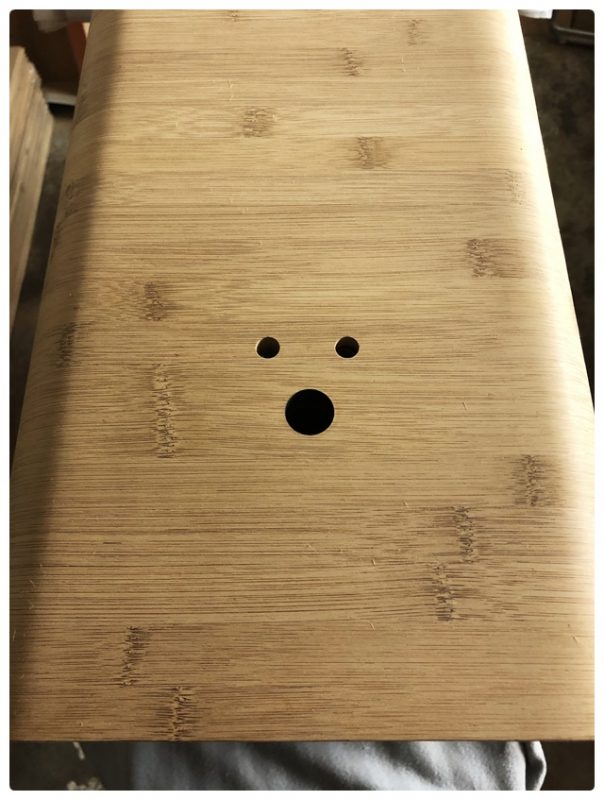

Um bei Bedarf Abdeckungen verwenden zu können, falls neugierige Kinderhände den Lautsprechern einmal zu nahe kommen, habe ich in den Fronten Neodym-Magnete versenkt und mit Sekundenkleber fixiert. Mit der Oberfräse und passendem Fräser habe ich dafür dank Tiefenanschlag saubere und gleich tiefe Löcher fräsen können. Danach wurden Unebenheiten und kleine Spalte an den Gehäusen mit Polyester Feinspachtel verspachtelt und geschliffen.

Oberfläche

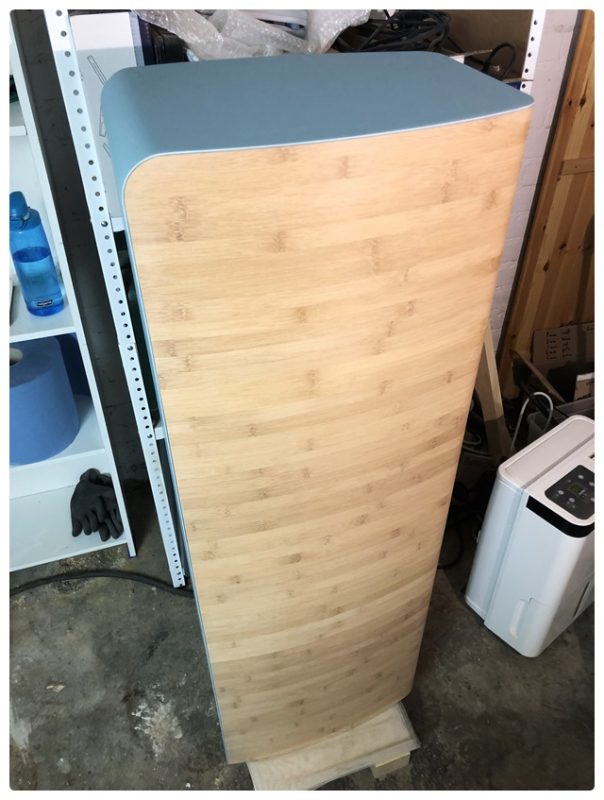

Für die Oberfläche wollte ich Bambus-Furnier verwenden und es mit einem weiteren Material als farblichen Kontrast kombinieren. Ich habe mich für Forbo Möbellinoleum entschieden, da es eine sehr angenehme Oberfläche hat und in vielen Farben verfügbar ist. Ich habe den hellblauen Farbton namens „aquavert“ ausgewählt. Beim Furnier fiel die Wahl auf EASiWOOD Bambus Karamell. Dieses Vlies-kaschierte Furnier ist in verschiedenen Holzarten in großen Bögen von 2,44 m x 1,22 m erhältlich, sodass man sich das Fügen spart. Ziel war es nämlich, die Rückseiten und Seiten in einem Rutsch mit einem einzigen Stück Furnier zu beschichten.

Furniert habe ich mit der Bügelmethode und dafür zuerst das Gehäuse und das Furnier mit einer kurzflorigen Rolle mit Weißleim eingestrichen. Nachdem der Leim fast komplett getrocknet war, habe ich mich mit dem Bügeleisen (Stufe Baumwolle) von hinten vorsichtig um die Rundungen zu den Seiten vorgearbeitet. Da der Bambus sehr langfaserig und spröde ist, habe ich mich gegen die doch etwas brachial agierende Dreiecksfeile entschieden und stattdessen das überstehende Furnier mit einer scharfen Klinge entfernt und den Rest plan geschliffen. Der Weißleim kann übrigens auch noch wesentlich später mit dem Bügeleisen wieder thermisch aktiviert werden. Das hilft ungemein, wenn man kurz vor dem Schleifen doch noch eine Stelle entdeckt, wo das Furnier nicht richtig verleimt war. Diese Stellen kann man sehr gut hören, wenn man mit den Fingernägeln über das Furnier streicht oder klopft.

Für das Linoleum habe ich Latexkleber mit einem Zahnspachtel auf das Gehäuse aufgetragen, das Linoleum eingelegt und mit einer Andruckrolle angepresst. Zusätzlich habe ich es noch mit MDF-Platten und Schraubzwingen flächig verpresst. Auch das überstehende Linoleum wurde abgeschnitten und plan geschliffen.

Fräsen und Zusammenbau

Die Löcher für die Polklemmen und die Schalter der Impedanzkorrekturen habe ich gefräst, da das weniger Ausrisse als Bohren erzeugt. Dafür habe ich die Oberfräse im Fräszirkel belassen, den Dorn ausgebaut und das Ganze an passender Position festgespannt.

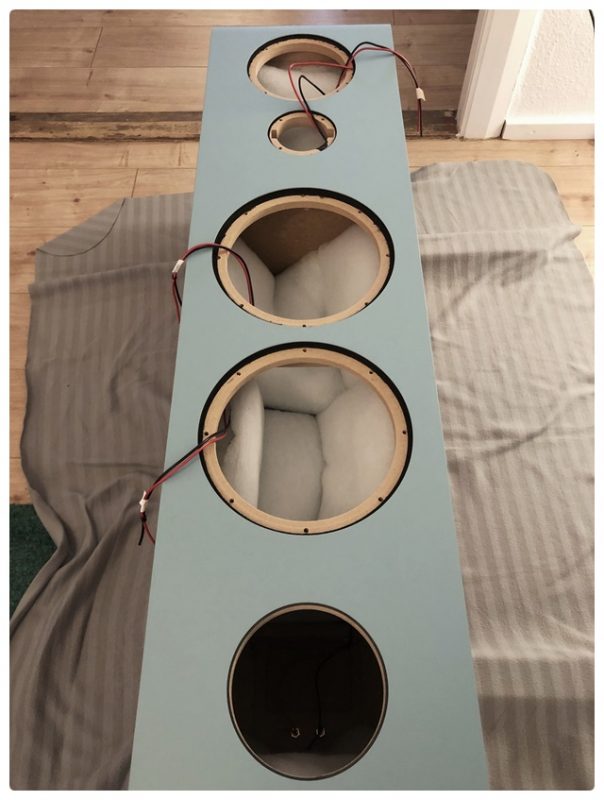

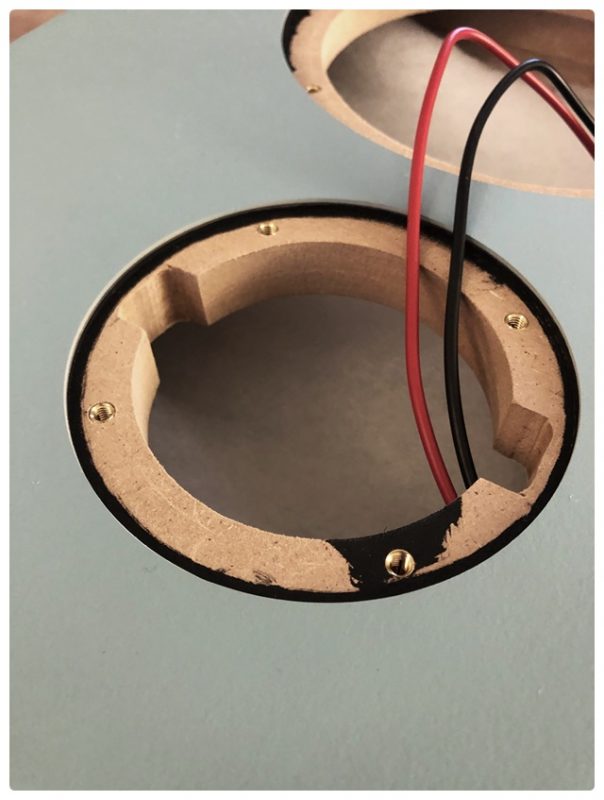

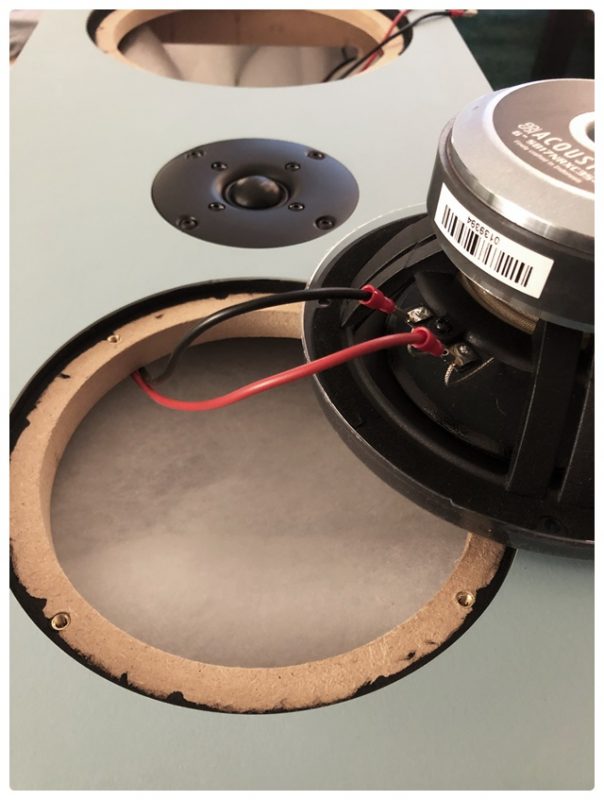

Das Fräsen der Öffnungen für die Chassis war dann endlich die eigentliche Paradedisziplin des Fräszirkels. Ich wollte die Spalten um die Chassis so schmal wie möglich halten. Messen und die Vorgaben von Udo sind das Eine, aber um mich an die exakten Radien und Frästiefen heranzutasten, habe ich Probefräsungen an einem extra Brett durchgeführt und mit den Chassis eine Anprobe gemacht, bevor ich die eigentlichen Fronten gefräst habe. Bei meinen anderen Lautsprechern hatte ich außerdem gelernt, nicht komplett durch die Front durchzufräsen, sondern etwa einen halben Millimeter Rest zu lassen. Somit kann die Fräse im letzten Durchgang nicht verlaufen, wenn man dem Zirkel quasi den eigenen Fixpunkt nimmt. Der Rest kann dann einfach mit einem Messer durchgeschnitten und kleine Überstände mit Schleifpapier beseitigt werden. Zusätzlich zu den Chassis habe ich auch die Reflexrohre um ca. 1,5 mm tief versenkt, da sie dadurch nicht aufliegen, sondern nahezu bündig in der Front verschwinden, was in meinen Augen noch besser aussieht.

Der nächste Schritt war das Vorbohren der Löcher zum Befestigen der Chassis. Da man Holzschrauben in MDF sehr schnell überdrehen kann, verwendete ich auch hier wieder Spreizmuffen aus Messing und dazu schwarze metrische Schrauben in M4. Die Spreizmuffen benötigen für M4 lediglich ein 5 mm großes Loch, so viel „Fleisch“ war also locker vorhanden. Damit bei ungünstiger Licht- oder Sonneneinstrahlung nicht doch irgendwo braunes MDF rings um die Chassis durchblitzt, habe ich es mit einem Acrylstift geschwärzt. Es hat einen ganzen Lautsprecher lang gedauert, bis mir aufgefallen ist, dass ich gar nicht die kompletten Ausfräsungen schwarz anmalen muss, sondern lediglich den äußeren Bereich.

Erst nachdem die Öffnungen gefräst waren, habe ich das Furnier bis Korn 320 geschliffen. Aufgrund der Rundungen von Hand. Danach wurde es mit Möbel Hartöl geölt, wodurch das Bambus-Furnier sehr schön und kräftig zur Geltung kam. Als Füße habe ich die mit Gummiring aus Udos Shop verbaut.

Dann ging es an die Endmontage. Die Schalter für die Impedanzkorrekturen habe ich mit Flachsteckhülsen angeschlossen und von innen mit Heißkleber versiegelt, da sie zwar einigermaßen fest saßen, aber noch Licht ins Innere der Gehäuse drang und sie somit vermutlich luftdurchlässig waren. Die Polklemmen habe ich angelötet und von innen verschraubt. Wichtig: Vorher die Muttern auf die Kabel fädeln, das kann man schnell vergessen. Dann konnte ich die Dämmung in handliche Stücke schneiden und laut der Vorgabe in den Gehäusen verteilen.

Die Chassis habe ich auch mit Flachsteckhülsen angeschlossen, da das in meinen Augen wesentlich einfacher ist. Der einzige Nachteil ist, dass ich aufgrund der unterschiedlichen Breiten und Stärken der Fähnchen insgesamt fünf verschiedene Sorten brauchte. Es gibt in Foren Diskussionen über unterschiedliche Übergangswiderstände zwischen Löten und Steckverbindungen, aber die sehe ich auch eher in der Kategorie Voodoo. Ein zusätzlicher Teppich im Raum macht mit ziemlicher Sicherheit mehr Unterschied aus. Ich konnte klanglich jedenfalls keinen Nachteil feststellen und das ist das Wichtigste. Festgeschraubt wurden die Chassis, wie oben bereits erwähnt, mit metrischen Schrauben in Spreizmuffen.

Abdeckungen

Passend zu den hinter dem Linoleum versenkten Magneten habe ich zwei Abdeckrahmen aus 10 mm starkem MDF gefertigt. Auf der Rückseite habe ich ringsherum einen Falz gefräst, um darin den Akustikstoff umzuschlagen und zu tackern. Die Rahmen liegen dadurch trotzdem flächig auf dem Lautsprecher auf. Die Außenseiten wurden mit 15 mm Radius abgerundet, die Chassis-Öffnungen mit 5 mm. Zum Übertragen der Positionen der Magnete habe ich Butterbrotpapier verwendet. In den Rahmen wurden die Magnete ebenso versenkt und da ich dieses Mal keinen Zeitdruck hatte, mit Epoxidharz anstatt Sekundenkleber verklebt. Damit das braune MDF nicht durch den Stoff durchscheint, habe ich die beiden Rahmen schwarz lackiert. Danach wurden sie mit schwarzem Akustikstoff bespannt.

Kabel

Im Zuge des Lautsprecherbaus wollte ich mich auch am Flechten eigener „Premium“-Kabel probieren. Da ich nicht an Voodoo glaube, habe ich je zwei Adern 1.5 mm2 H07V-K Litze in den modischen Farben rot und schwarz für schlappe 60 ct/m verwendet. Zudem Bananenstecker, Gewebeschlauch und etwas Schrumpfschlauch. Die Gesamtkosten für beide Kabel mit je 2 m Länge summierten sich auf knapp 35€. Und sie klingen unglaublich! Ok, kleiner Scherz am Rande.

Verstärker

Während der Bauphase erlitt mein knapp 20 Jahre alter und nur noch für Stereo genutzter Sony AVR (STR-DB940QS) einen Totalschaden. Da ich mich mit dem Thema Stereoverstärker eigentlich erst in Ruhe nach der Fertigstellung der Lautsprecher auseinandersetzen wollte, habe ich als Zwischenlösung einen relativ günstigen Stereo-Vollverstärker von ONKYO (A-9010) angeschafft. Dank eingebautem DAC kann ich mein Apple TV direkt anschließen, welches via AirPlay als Haupt-Wiedergabequelle für Musik über Spotify dient. Da ich zusätzlich auch ab und zu Radio höre, gab es noch den passenden DAB+ Tuner (T-4030) dazu. Ich bin mit der Zwischenlösung zufriedener, als ich erwartet hatte. Ich stehe zwar dem Thema Verstärkerklang sehr kritisch gegenüber, aber ich meine, es gab eine wahrnehmbare Verbesserung, auch schon an den FT12. Ich kann nicht genau sagen, was besser oder zumindest anders klingt, aber ich höre mit dem neuen Verstärker noch lieber Musik als vorher.

Klang

Als die beiden SB240 endlich fertig waren, verdrängten sie die FT12 von ihren Plätzen und wurden mit den neuen Kabeln an den Verstärker angeschlossen. Genauso wie ich mich schwer tue, bei Wein eine leichte Aprikosen-Note oder einen vermeintlich erdigen Abgang zu erschmecken, werde ich hier auch keine blumige Klangbeschreibung liefern können. Auch kann ich den Klang nur beschreiben, wie ich ihn in meinen räumlichen Gegebenheiten und vor allem mit meinem Gehör wahrnehme. Ich möchte es auf drei Eigenschaften reduzieren: klar, gelassen und trotzdem kraftvoll.

Ich hatte mit den FT12 bereits Lautsprecher, die für ihren Preis eine hervorragende Gegenleistung bieten. Mit den SB240 klingt alles jedoch noch klarer und voller. Die Höhen sind präzise und werden auch bei höheren Lautstärken nicht bissig, wie es zum Teil bei der FT12 der Fall war. Zudem sind die beiden Neuen in jeder Hinsicht gelassen. Man hat den Eindruck, dass sie alles beherrschen und auch bei gehobener Lautstärke noch weit von Regionen entfernt sind, wo sie an Grenzen stoßen.

Damit kommen wir zu kraftvoll, denn das sind sie ohne Zweifel. Über mangelnden Druck im Tiefton kann ich mich nicht beschweren. Trotzdem passt es zum Rest und es ergibt sich ein rundes Gesamtbild. Leider musste ich noch mehr als bei den FT12 feststellen, dass mein Raum auf ein paar tiefen Frequenzen Moden hat und es dröhnt. Um dem entgegenzuwirken habe ich zusätzlich zum Stereo-Verstärker einen Denon Heimkinoreceiver mit dem MultEQ XT32 Einmesssystem von Audyssey angeschafft. Ja, ich weiß, Perlen vor die Säue. Aber ich muss sagen, ich bin echt erstaunt, wie gut das System die Moden in den Griff bekommt. Mit der kostenpflichtigen App hat man sehr feine Möglichkeiten Einfluss zu nehmen, auch habe ich damit den Regelbereich auf unter 400 Hz einschränken können. Damit ich zwischen Verstärker und Receiver hin- und herschalten kann, gesellte sich noch ein Verstärkerumschalter zwischen die beiden.

Getreu dem Motto “Nach dem Spiel ist vor dem Spiel” fingen bereits vor der Fertigstellung die Gedanken an, um eine potentielle Heimkino-Erweiterung durch Center-, Rear- und vielleicht sogar Deckenlautsprecher zu kreisen. Ich denke, man wird immer Gründe finden, noch weitere Lautsprecher zu bauen.

Vielen Dank an dieser Stelle an Udo und seine rasanten Antwortzeiten per E-Mail. Aber auch die vielen Bauberichte und Diskussionen im Forum und unter den Beiträgen haben mir Inspirationen geliefert und geholfen, die ein oder andere Unklarheit zu beseitigen.

Stefan

Zur SB 240 im Online-Shop

Spargelzeit Eigentlich hatten der User Sohnemann und ich uns zu Weihnachten eine semiprofessionelle Bandsäge für unser Hobby Messermachen gegönnt. Eigentlich

Hallo zusammen, das ist mein erster Baubericht und ich möchte damit alle Neulinge ermutigen, die noch überlegen, ob sie Selbstbau

Lange war es viel zu still um Eton, sehen wir einmal von der Neuauflage des 7-360 ab. Das Ende der

Boah, sehen die Klasse aus. Gefallen mir richtig gut. Ich würde mir gerne das ein oder andere Detail in deiner SketchUp Zeichnung anschauen. Meinst du das ist möglich? Grüße Alex

Hallo Alex,

vielen Dank für das Kompliment. Ich kann die Datei mal raussuchen und dir schicken, kein Problem. Ich musste aufgrund der kostenlosen Version und der dadurch fehlenden Volumenkörper-Funktionen allerdings hier und da ein wenig tricksen. Also 100%ig perfekt ist der Plan nicht, aber zur Berechnung der Volumen und Proportionen war er ausreichend.

Gruß,

Stefan

Herzlichen Glückwunsch zu diesem Paar Lautsprecher!

Ich bin wirklich beeindruckt, von dem Bauprojekt. Absolut hammer, welchen Aufwand hier einige Mitglieder betreiben… Daumen hoch!

Hallo, Stefan!

Ich habe lange keine Kommentare mehr geschrieben, aber Deine Kreation holt mich in Nullkommanix aus dem Standby!

Das Thema “gewölbte Seiten” ist zwar mittlerweile offensichtlich zu einem Muss für ambitionierte Boxenbauer geworden, dennoch finde ich Deine Konstruktion ganz besonders lecker. Nicht nur, dass sie fantastisch gut gebaut ist … was mir besonders gefällt sind die überaus gelungenen Proportionen (das bekommt nicht jeder hin), der sehr gekonnte Umgang mit Details (besonders den Eck-Rundungen hinten und oben) und die Kombination von Bambusfurnier mit farbigem Linoleum. Tolle Sache das, wertig, stimmig, neu. Glückwunsch!

Und wenn Du aus Deinen selbst gedrechselten Kabeln das allerletzte herauskitzeln möchtest, dann legst Du sie in einer kalten Vollmondnacht zusammen mit frisch gezupftem Bio-Basilikum unter eine Linde … linksrum aufgewickelt natürlich 😉

Viel Spass mit Deiner Lieblingsmusik!

Andreas

Sehr schöner Beitrag. Danke schonmal dafür.

Das Bambusfurnier sieht echt edel aus und die Materialkombination ist spannend.

Das mit dem nachbügeln kann ich auch bestätigen. Ich habs beim schleifen hören können wenn es nicht ganz am kleben war. Da kann man dann fix drüber bügeln und es klebt flächig.

Kompliment für die wirklich sehr edlen Boxen! Über die Farbe kann man immer streiten, ich finde sie perfekt. Vor allem die Idee mit dem Linoleum ist sehr gut, da ich kein großer Lackierer bin 🙂

Da ich auch seit Monaten darüber nachdenke, ein Projekt mit Linoleum zu gestalten, die Frage an dich welchen Latex Kleber du genau genommen hast?

Herzlichen Dank im Voraus für deinen Tipp und viel Spaß mit dem tollen Boxen.

Alex

Hallo Alex,

vielen Dank für das Lob. Ich habe den Naturlatexkleber der Firma streichgut verwendet. Der hat sehr gut funktioniert.

Viele Grüße,

Stefan

Danke dir für die schnelle Info! Das ist ja wie wenn man Udo eine E-Mail schreiben würde… :))

Viele Grüße Alex

Ich habe die SB240 als 5.0 mit SB36Center und Wallstreet3, gefallen mir nach wie vor gut. Habe auch einen Denon AVR mit XT32. Die Korrektur über den ganzen Frequenzverlauf gefiel mir gar nicht, aber mit der App bis 400Hz funktioniert es ganz gut.

Hallo Stefan,

Chapeau, ein toller Bericht zu tollen Lautsprechern. Und obendrein eine ganze Fundgrube an möglichen Techniken & Vorrichtungen, wobei ich sagen muss, dass ich nicht die Geduld hätte diese auch noch alle zu bauen.

Und ich weiß endlich wie das Bambus von Easiwood ausschaut, tres chic.

Danke auch für den aufwendigen Bericht,

Thomas

Und direkt noch eine Frage: wo kriegt man denn Viertelstäbe mit einem 40 mm Radius?

Hallo SCI3NTIST,

ich habe sie von Leisten Beyer in Berlin. Dort gibt es Viertelstäbe aus Kiefer bis 38 mm. Mit denen wollte ich auch bauen, aber als ich da war, hatten sie aus einer Fehl-Fräsung sogar ein paar laufende Meter in 40 mm. Die habe ich dann genommen und den Bauplan entsprechend angepasst.

Viele Grüße,

Stefan

Lautsprecherbau in Perfektion, die sehen aus wie von irgendeinem High End Hersteller. Das Design gefällt mir sehr gut, man sieht ihnen schon an, wie toll sie klingen.

Grüße Kai

WOW, tolle Umsetzung, super Bericht, das Ergebnis überzeugt zu 100%!

Junge Junge … was für ein Aufwand … aber das Ergebniss ist jede Mühe wert.

Gelert: Bambusfurnier sieht verdammt gut aus und Linoleum kommt in zukünftigen Projekten als Alternativwerkstoff in Frage.

Gruß, Markus

Wow, so schöne Lautsprecher. Ein toller Bericht mit so vielen Ideen, Beschreibung und Tipps. Es juckt schon wieder im Kopf und in den Fingern. Danke dafür. Ich glaube meine Doppel 7 brauchen ein neues Kleid😁

Das Blau ist nicht so meins, aber Design, Machart, Aufwand und wie sauber alles aufgebaut ist, sind unfassbar!

Da möchte man fast fragen, ob du nicht die Presse usw. noch einmal anwerfen möchtest.