Martins Jahreswerk

Prolog Den Selbstbauenthusiasten hier im Magazin muss ich kaum erklären, dass es so etwas wie zu viele Lautsprecher nicht gibt.

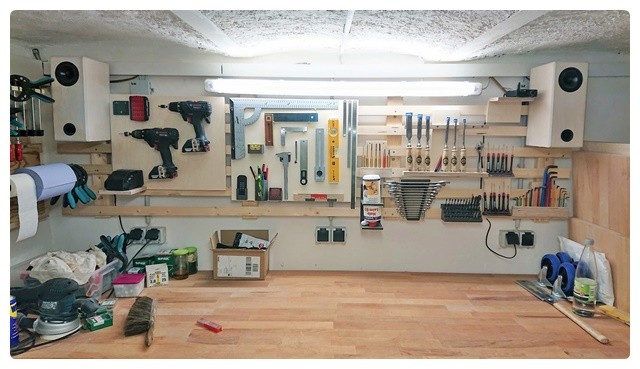

Nach der erfolgreichen Sanierung des Häuschens hat mir die beste Ehefrau von allen einen eigenen Kellerraum für meine diversen Hobbys zugestanden. Zunächst wurden Holzbearbeitungswerkzeuge gekauft, Werkbänke und Maschinentische gebaut und die Werkstatt benutzbar hergerichtet. Diese Aufbauphase wurde von einer kleinen Bluetoothquäke eines bekannten japanischen Herstellers mit 3 Buchstaben akustisch begleitet. Naja, es machte Geräusche, aber schön war das nicht. Etwas Anständiges musste her. Was lag näher, als sozusagen zur Generalprobe Lautsprecher für die Werkstatt zu bauen? Die Wahl fiel auf die RS100ACL, die sowohl von der Größe als auch vom Budget prima passte. In Nordhausen konnte ich mir 2019 bereits einen Eindruck von den akustischen Qualitäten des Klangzwerges machen und war begeistert!

Da ich vom Originalbauplan nicht abgewichen bin und es bereits eine ganze Anzahl von Bauberichten zur RS100 ACL gibt, möchte ich in meinem Baubericht das Augenmerk auf die handwerkliche Ausführung legen, und ein paar Tricks und Kniffe weitergeben, aber auch gemachte Fehler hinweisen, damit andere Anfänger diese u. U. erspart bleiben.

Planung und Zuschnitt

Da der Mann an der örtlichen Baumarktsäge erfahrungsgemäß manchmal etwas danebenliegt, habe ich beschlossen, alle Teile selber zuzuschneiden. Eine kleine Tischkreissäge ist vorhanden, also ist Heimarbeit kein Problem.

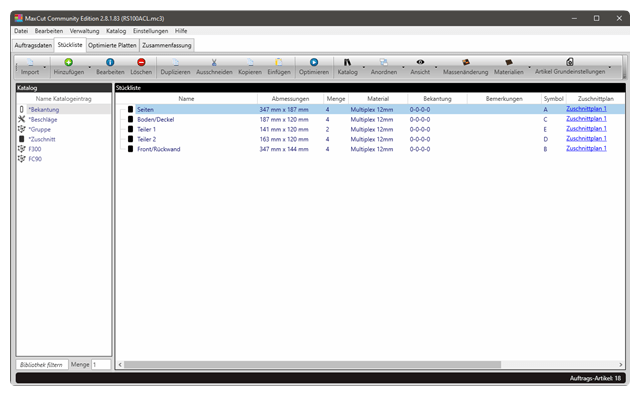

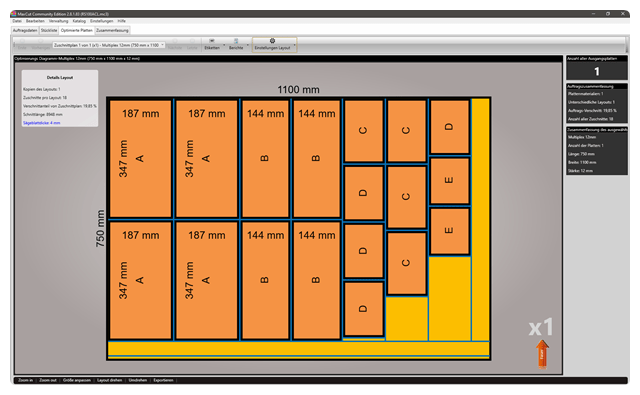

Da ich keine ganze Platte 12er Multiplex kaufen wollte und diese auch nicht am Stück in den Keller bekäme, lasse ich mir im Baumarkt ein Stück davon abschneiden. Um herauszufinden, wie groß dieses sein muss, lege ich in der freien Version der Software “MaxCut” eine Schnittliste mit allen Teilen an und ermittle mit Hilfe des Rechners die nötige Plattengröße samt Zuschnittplan. Mit etwas Reserve lande ich bei einer Platte von 110 x 75 cm. Diese wird im Baumarkt geordert und kommt sogar einigermaßen maßhaltig aus der Säge.

Der Zuschnittplan ist von der Software bereits so angelegt, dass alle Teile mit gleicher Breite nacheinander geschnitten werden können. Man stellt also den Parallelanschlag der Säge einmal auf die benötigte Breite und schneidet dann alle Teile mit diesem Maß. So passt nachher alles zusammen, da eine eventuelle Ungenauigkeit bei allen Teilen gleich auftritt.

Zuerst schneide ich die Schnitte quer zur langen Seite, zerlege also die Platte in Streifen mit 190 mm Breite, dann 144 mm und dann 120 mm. Aus den Streifen schneide ich dann alle Teile mit 347 mm Länge, usw. Damit Deckel und Boden exakt zu den Seitenteilen passen, schneide ich die 190er Seitenteile noch auf 187mm zu und trenne die Streifen mit der selben Einstellung auf, um Deckel und Böden zu erhalten. So passt nachher alles 1000 prozentig, selbst wenn der Parallelanschlag auf 187,3mm gestellt wurde.

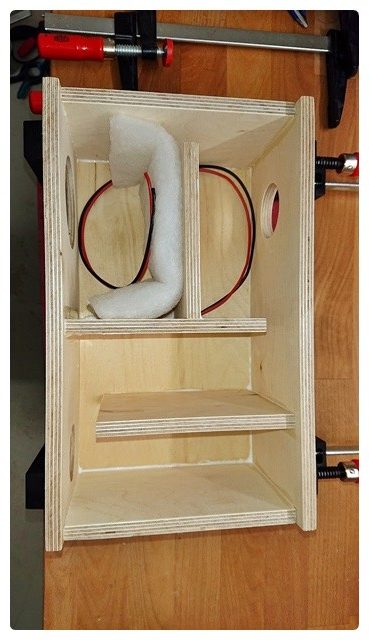

Gehäusebau

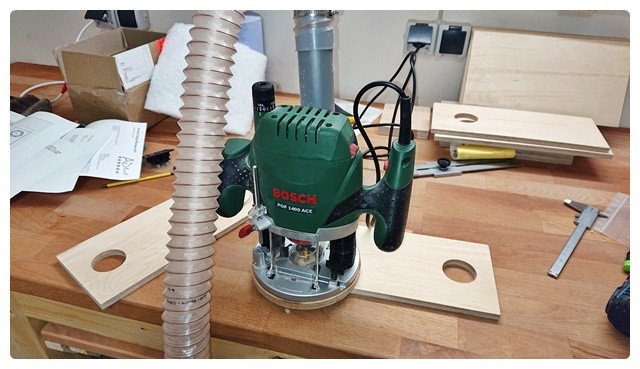

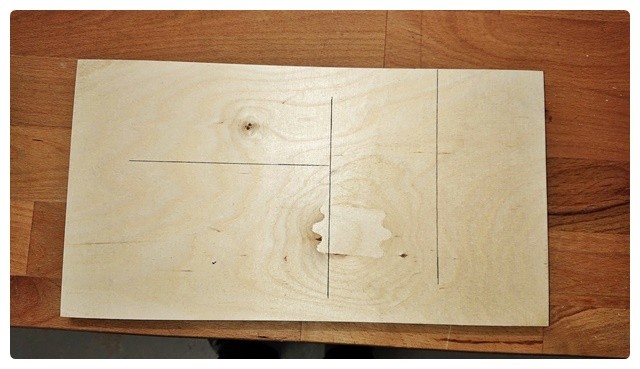

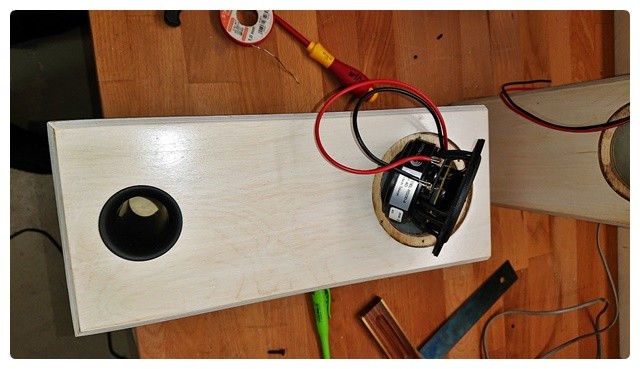

Als nächstes werden die Löcher für Chassis, Bassreflexrohr und Anschlussterminal angezeichnet und gekörnt. Letzteres hilft auch bei Holzbohrern, damit die Bohrung nicht verläuft. Jetzt noch das Pilotloch passend für den Dorn des Kreissschneiders bzw. Fräszirkels bohren und los geht’s. Bevor man an die echten Teile geht, schadet es nicht, die Fräsung und die Einstellungen an einem Reststück mal auszuprobieren.

Da mein Fräszirkel für die Oberfräse nicht für so kleine Öffnungen geeignet ist, schneide ich die Löcher für die Anschlussterminals und das Bassreflexrohr mit dem Kreisschneider. Hier ist es wichtig, das Werkstück gut festzuspannen. Auch eine Standbohrmaschine ist hier unbedingt Pflicht, da das Gerät absolut senkrecht angesetzt werden muss. Nicht auszudenken, was passiert, wenn sich die höllisch scharfen Schneiden des Kreissschneiders beim freihändig Bohren verkanten, es einem dann den Akkuschrauber aus den Händen reißt und alles quer durch die Werkstatt fliegt. Im kleinsten Gang arbeitet man sich vorsichtig vor und nimmt auch hin und wieder mal Druck weg, damit sich die Schneiden abkühlen können.

Die Öffnung für das Chassis mache ich dann lieber mit dem Fräszirkel. Bei der Einstellung des Fräszirkels hilft mir der Messschieber: Ich stelle ihn auf Radius – Ø des Fräsers – halben Ø des Zentrierdorns ein und halte ihn zwischen Zentrierdorn und Schneide des Fräsers.

Zuerst fräse ich die Vertiefung für das Chassis auf beiden Schallwänden und danach die Schallwandöffnung. Damit auf der Rückseite nichts ausreißt und der Fräser beim “Durchbruch” nicht stiften geht, klebe ich die Schallwand mit doppelseitigem Klebeband auf ein Opferbrett. Wenn das Chassis locker und ohne viel Spiel in die Fräsung passt, haben wir alles richtig gemacht.

Nun geht es an den Zusammenbau der Gehäuse. Zunächst zeichne ich auf der Seitenwand die Lage der Kammerwände ein. Dann wird alles probeweise mal zusammengestellt. Im ersten Schritt verleime ich nur Deckel und Boden, sowie das “Innenleben”. Schall- und Rückwand dienen jetzt nur zur Ausrichtung. Zwei Korpuszwingen helfen mir, das Seitenteil mit Schall- und Rückwand bündig auszurichten. Mit dem Fugenleim soll man nicht geizig sein. Wenn er rausquillt, ist es nachher auch luftdicht. Leimüberstände an den Außenteilen können einfach feucht abgewischt werden. Deckel und Boden werden mit Zwingen fixiert (hierbei den rechten Winkel kontrollieren!), die Innenteile mit Gewichten beschwert bis der Leim angezogen hat.

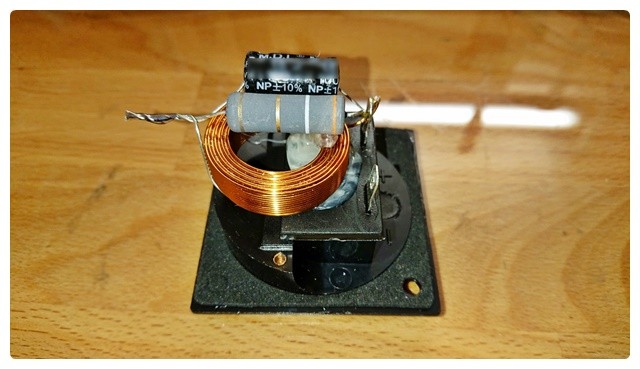

Die Frequenzweiche

Da der Leim etwas Zeit zum Trocknen braucht, ist die Gelegenheit günstig, die Frequenzweichen (in diesem Fall ein LCR-Sperrkreis) vorzubereiten. Der Bauplan schlägt vor, die 3 benötigten Teile direkt auf den Anschlussterminal aufzulöten. So machen wir es dann auch: Die Spule wird mit Heißkleber auf dem Terminal befestigt, auf der Spule werden dann der Kondensator und der Widerstand ebenso festgeklebt. Die Anschlussdrähte verdrille ich und löte sie zusammen.

Fertigstellung der Gehäuse

Nachdem der Leim inzwischen soweit abgebunden hat, dass wir die Zwingen lösen können, werden nun noch Rückwand und Schallwand verleimt. Nachdem Dämmwolle und Kabel ihren Platz gefunden haben, wird die zweite Seitenwand festgeleimt und die Gehäuse so verschlossen. Damit bei den weiteren Bearbeitungsschritten kein Dreck ins Gehäuse kommt, werden die Öffnungen noch mit Kreppband zugeklebt.

Um das Multiplex noch besser zur Geltung zu bringen, habe ich mich spontan entschlossen, die Schallwand mit 45 Grad Fasen zu versehen. Diese waren mit der Oberfräse und einem passenden Fräser mit Anlaufring schnell hergestellt. Leider habe ich es versäumt, davon Bilder zu machen.

Das Finish

Zur Behandlung der Oberfläche habe ich mich für weiße Wasserbeize gefolgt von Hartwachsöl entschieden. Die Beize lässt die Maserung leicht durchscheinen, man sieht also noch, dass es Holz ist. Nun wird das Gehäuse in mehreren Gängen mit 120er, 180er und 240er Korn und dem Exzenterschleifer geschliffen. Vor dem Beizen wird das Holz mit dem Pinsel gewässert, damit sich die Holzfasern, die nach dem Schleifen ggf. nur „plattgedrückt“ waren, aufstellen und ebenfalls abgeschliffen werden können. Unterlässt man diesen Schritt, hat man nach dem Beizen wieder eine recht raue Oberfläche, da sich die Holzfasern durch die Feuchtigkeit der Beize aufrichten. Schleift man diese dann ab, schleift man auch die Beize wieder runter, da Wasserbeize nicht sehr tief in die Poren eindringt. Nachdem das gewässerte Holz getrocknet war, habe ich nochmal mit der Maschine mit 240er Korn geschliffen und dem Ganzen mit 400er Korn von Hand den buchstäblich letzten Schliff verpasst.

Als die Maserung des Birke-Multiplex beim Wässern so richtig schon hervortrat, kamen mir erstmals ernsthafte Zweifel, ob das mit der weißen Beize so eine gute Idee war. Am liebsten hätte ich sie so gelassen. Aber da mein innerer Monk nicht von einem einmal gefassten Plan ablassen kann, habe ich die Beize mit der Schaumstoffrolle aufgetragen.

Nachdem die Beize getrocknet war, habe ich das Holz mit dem beliebten Osmo Hartwachsöl versiegelt. Im Gegensatz zu anderen Ölen zieht dieses nicht besonders tief ein, sondern bildet auf der Oberfläche eine schützende Schicht. Das Öl ist leicht honigfarben, was der weißen Beize einen leicht gelbe „Patina“ verleiht. Ich finde, es sieht nicht schlecht aus.

Das Finale

Nachdem die Oberfläche über Nacht durchtrocknen konnte, wurde es nun spannend: Chassis, Bassreflexrohr und Anschlussterminal werden montiert, die Kabel angelötet (Auf die Polung achten! Rot ist schwarz und Plus ist Minus!). Da die Lautsprecher oberhalb der Werkbank an der French-Cleat Wand angebracht werden sollen, wird noch schnell der Cleat verschraubt und dann die Schätzchen aufgehängt.

Soundcheck

Angeschlossen werden die RS100ACL an einen „Nobsound“ Class-D Bluetooth-Verstärker, den der große Strom angespült hat. Dieser wird per Bluetooth mit dem Handy verbunden und dann dürfen die Kleinen mal zeigen, was sie können. Ein High-End Setup ist für die Werkstatt weder angestrebt noch zweckmäßig.

Fangen wir mit etwas einfachem an: Mann mit Gitarre. Michael Kiwanuka – Waiting around to die. Den Song hat mir kürzlich Spotify in die Playlist gemogelt. Stimme, Gitarre, ein knackiges Schlagzeug. Die ACL spielt auf und macht den kleinen Raum gleich mal 10qm größer. Obwohl ich dachte, ich wüsste, was mich erwartet, bin ich ziemlich von den Socken.

Das macht Lust auf mehr: Alabama 3 – Exodus (Movement of War People). Ich drehe den Verstärker etwas auf. Auch jenseits der Zimmerlautstärke klingen die Boxen viermal so groß, wie sie aussehen. Der Bass ist erstaunlich trocken und geht tief. Alles andere ist sehr ausgewogen und aus einem Guss. Dieses ACL-Prinzip ist die beste Erfindung seit geschnittenem Brot und der RS100-4 passt offensichtlich sehr gut dazu.

Wir schalten einen Gang zurück: The Pinapple Thief – That Shore. Als der Synthibass einsetzt, beginne ich nach dem Subwoofer zu suchen. Diese kleinen Dinger holen aus der Musik (tiefe) Töne raus, die mir vorher so nicht aufgefallen waren. Ich stehe mit offenem Mund im Keller.

Zeit für einen Jazz-Klassiker: Art Blakey – Moanin’. Ich will nicht behaupten, dass mein Werkstattkeller plötzlich ins New-Yorker Birdland transformiert wurde, aber es grooved. Bühne und Schmelz sind vorhanden. Besagte Bühne ist übersichtlich, aber breiter und tiefer, als man es diesen Zwergen zutrauen mag. Die Musiker stehen sich zwar etwas auf den Füßen, aber die Instrumente werden vom RS100 sehr schön und harmonisch sortiert. Überhaupt in diesem Segment von „Bühne“ reden zu können, grenzt fast an ein Wunder. Ohne direkten Vergleich zu viel größeren (und viel teureren) Lautsprechern fehlt spontan erst mal nichts.

Versuchen wir mal die härtere Gangart: Monster Magnet – Cobras and Fire von der hervorragenden „Mastermind Redux“. Fette Stromgitarren mit viel Feedback, Hall und vielerlei anderen Effekten, die im Stoner-Rock gerne verwendet werden. Solange nur wenige Instrumente spielen, ist alles im Lot. Der Fuß wippt. Als dann aber Herr Wyndorf und Konsorten in gleich drei verzerrte E-Klampfen greifen, wird es der kleinen Membran etwas unübersichtlich. Allerdings kann man dem RS100 daraus wohl kaum einen Vorwurf machen, zumal der Aufstellort (bzw. Aufhängeort) etwas über den Ohren und dicht an der Wand sicherlich auch nicht ganz ideal ist.

Fazit und Ausblick

Als Einsteigerprojekt kann ich die RS100ACL nur empfehlen. Der Bau ist auch für Anfänger mit übersichtlichem Maschinenpark leicht zu schaffen und das Ergebnis ist mehr als ermutigend. Man wird da draußen für das Geld keinen besseren Lautsprecher finden.

Was ich dabei gelernt habe:

1. Schleife 45° Fasen nicht mit dem Exzenterschleifer. Die werden dabei rund.

2. Ein Kreissschneider sieht auf YouTube toll aus, ist aber eine gefährliche Höllenmaschine!

3. Probiere jeden zerspanenden Bearbeitungsschritt vorher an einem Reststück aus.

4. Multiplex hat meistens eine schöne und eine weniger schöne Seite. Überlege vorher, welche Du wo haben willst.

5. Das Tischlerdreieck ist eine super Erfindung!

6. Die Fertigboxen im Wohnzimmer sind nicht mehr nur angezählt, sondern stehend K.O. Sobald die Corona-gebeutelte Schatulle es zulässt, werden sie durch ein Pärchen SB 30 ACL ersetzt, die ich ebenfalls beim letzten Treffen in Nordhausen ins Herz geschlossen habe.

7. Heimwerken macht viel mehr Spaß, wenn die Musik dabei nicht nach Schlüsselpiepser klingt.

HortusNanum

Zur RS 100 ACL im Online-Shop

Prolog Den Selbstbauenthusiasten hier im Magazin muss ich kaum erklären, dass es so etwas wie zu viele Lautsprecher nicht gibt.

Wie startet man einen Baubericht? Ich versuche es mal mit der Fortsetzung meines Heimkino-Bauberichts aus der Ausgabe März 2013. Der

Idee Da ich hobbymäßig sehr gerne elektronische Musik produce und auch generell ein riesen Elektro Fan bin, wollte ich mir

Hallo HortusNanum,

Du schreibst ja, die Boxen etwas zu hoch hängen. Vielleicht bringt es was den FrenchCleat-Adapter umzudrehen? Dann wären quasi BR-Rohr und der RS100 vertauscht und du bekommst ihn etwas mehr in Ohrhöhe.

Gruß, ETolpan

Hallo ETolpan,

das ist schon ok so. Der Aufhängeort folgt ja in der Werkstatt auch praktischen Gesichtspunkten und man steht eigentlich sowieso nie am selben Ort und lauscht der Musik, sondern sie dient mehr als Hintergrundgeräusch.

Außerdem müsste ich dann immer die Frage beantworten warum die Boxen “falsch herum” hängen. Das wär mir zu lästig. 😉

Viele Grüße und danke für’s lesen!

Roland

Hallo HortusNanum,

prima Bericht, gerade für Neueinsteiger super!

Die einzelnen Bauphasen ausführlich beschrieben, mit den passenden Fotos hinterlegt. Und einige mögliche Fehlerquellen direkt benannt, das hilft ungemein. Vor der Oberfräse habe ich einen permanenten gesunden Respekt, es ist immerhin eine rein handgeführte Maschine. Die Sache mit dem zweiseitigen Klebeband, man lernt nie aus. Ich hatte das Innenteil immer auf der Opferplatte mittels Senkschrauben festgeschraubt, so geht es aber auch.

Ja, die Kreisschneider, eine Waffe…

Da muss alles, wirklich alles fixiert sein. Es hat schon schlimmste Verletzungen gegeben. ;-(

Das nebensächlich Beste ist die Nennung des French Cleat Systems, auf dem Foto sieht man die senkrechten Traglatten auf welchen die Querleisten geschraubt sind. Das ist für mich das genialste Werkstattbefestigungs- oder Ordnungssystem was es gibt. In meiner Werkstatt ist alles vollgepflastert damit, ich glaube morgen gibt es ein paar Fotos fürs Forum. Genau, ich habe dutzende Male umgesteckt, weitere werden folgen. Der Halter rechts für die Winkelschlüssel wird so auch bei mir einziehen. 😉

VG Rundmacher

Hallo Rundmacher,

danke für die Blumen. Genau so war der Bericht gemeint. Da es ja schon jede Menge Bauberichte über die RS100ACL gibt und die meisten davon auch hübscher sind als meine, dachte ich mir, ich schaffe Mehrwert indem ich die Bauschritte auch für Laien nachvollziehbar mache und den Fokus auf die handwerklichen Aspekte lege. Es freut mich, wenn mir das gelungen ist.

Der Trick bei der Oberfräse als handgeführter Maschine ist eigentlich, dass man sie besser nie mit der Hand führt, sondern sich immer einen Anschlag oder eine Vorrichtung baut, an der sie entlang geführt werden kann. Das kann ein Fräszirkel sein, auf dem die Maschine festgeschraubt wird, ein Fräsrahmen für die Kopierhülse oder nur eine hingezwingte Leiste, die als Anschlag und Führung dient und gegen die die Maschine gedrückt wird. Freihändig ist immer eine blöde Idee, und selbst wenn man sich nicht dabei verletzt, versaut man sich damit meistens das Werkstück weil die Maschine ganz eigene Ansichten hat wo sie gerne als nächstes hin möchte.

Was die Schraube für das Mittelloch betrifft, geht das natürlich auch. Ich möchte nur nichts aus Metall in der Nähe des Fräsers haben und das Teppichklebeband hält gut genug.

Die Inspiration zum French-Cleat-System habe ich mir bei Youtube geholt. Eine Zeitlang war das ja das große Thema auf allen Bastlerchannels. Wenn’s interessiert, kann ich gerne im Forum Detailfotos von den Haltern posten. Die meisten habe ich aus Plattenresten (Multiplex oder Sperrholz) gebaut, ein paar sind auch aus dem 3D-Drucker.

Viele Grüße,

Roland

Nachtrag: sehr schöne Anordnung der Werkzeuge und der Box mit diesem Lattensystem, könntest Du dazu noch ein paar Infos geben?

Danke und VG, Jo

Hi Jo,

das System heißt “French Cleat”. Im Prinzip sind das Latten, die mit einer 45-Grad-Kante ineinander greifen. Schau mal bei Youtube, da findest Du jede Menge Videos zu dem Thema. Der Vorteil ist, dass man die Werkzeughalter nach Bedarf immer wieder umsortieren und neu anordnen kann. Der Nachteil ist, dass alles fürchterlich einstaubt. 😉

Viele Grüße,

Roland

Hi HortusNanum,

vielen Dank für diese schöne Projektbeschreibung. Man merkt auch die Freude, die solche Projekte machen!

Interessant finde ich die Kombination von Beize und Hartwachsöl.

Ja so ist es, sobald man das erste Projekt umgesetzt hat, ist man gedanklich schon beim nächsten 😊

VG, Jo

Schöner Bericht. Auf die Werkstatt bin ich ja schon neidisch, leider habe ich den Platz nicht.

Ich hatte die RS100ACL für meinen Schreibtisch im Büro gebaut. Den Raum teile ich mir mit 7 Kollegen und er ist gefühlt ca. 40 qm groß. Da waren die kleinen etwas überfordert. Ich konnte sie allerdings nur selten nutzen, weil immer jemand telefoniert oder mit Kollegen etwas zu besprechen hat. Nun habe ich mir nach einem Jahr Corona-Homeoffice mein Kellerbüro neu eingerichtet und die Lautsprecher auf meinen neuen Schreibtisch zu Hause gestellt. Wow, was für ein Unterschied. Ich kann deine Klangbeschreibung jetzt viel besser nachvollziehen.

Ciao

Chris

Hi Chris,

ja, die Klangbeschreibung … ich muss zugeben, nachdem ich den Bericht an Udo abgeschickt hatte und zwei Wochen später nochmal drüberlas, hatte ich Angst, etwas dick aufgetragen zu haben mit Bühne und so …

Aber dann wollte ich Udo nicht nochmal mit einer neuen Version des Artikels Arbeit machen. Und am Ende habe ich nur beschrieben, was ich in dem Moment, als die Boxen das erste Mal am vorgesehenen Platz aufspielten, gehört und empfunden habe. Am Ende ist die Bewertung des Klangs ja immer subjektiv und misst sich an den jeweiligen Erwartungen. Ich habe auch schon Boxen für 4000 Euro das Stück gehört von denen ich dann enttäuscht war – weil man eben an einen Lautsprecher für 4000 Euro mit ganz anderen Erwartungen herangeht. Umso schöner, wenn man beim Hören positiv überrascht wird.

Die RS100ACL ist für mich die perfekte Box für kleinere Räume, in denen man Musik in einer Qualität hören möchte die über die üblichen Brüllwürfel hinausgeht, aber auch keine High-End-Ansprüche befriedigt werden müssen. Ich werde auch noch ein zweites Pärchen für die Küche bauen.

Viele Grüße,

Roland

Hallo Roland,

die Klangbeschreibung hat es ja in sich, hab sie sicherheitshalber kopiert um sie eventuell fürs nächste Duetta-Projekt zu nutzen.;)

Gruß Schülzken

Hi Schülzken,

gute Idee. Man soll ja nix verkommen lassen. Vielleicht lässt Du dann den letzten Absatz weg. Die Duetta kann das mit den Stromgitarren viel besser. 😉

Viele Grüße,

Roland

Hallo Roland,

ich hatte mich nur gefragt,

wenn deine Klangbeschreibung beim 100mm Dayton-Treiber schon so dick aufträgt, wie mag die wohl bei einer DuettaTop ausfallen.

Gruß Schülzken

Hallo Schülzken,

da kann ich nur sagen, was Schmitti dazu am liebsten geschrieben hätte: Klingt gut! 😉

Gruß Udo

Schmitti ist unvergessen… [=> wir brauchen eine kleine Zitatesammlung 🙂 ]

Hi Schülzken,

weiß nicht, vielleicht finden wir es raus, wenn in meiner Werkstatt mal eine einzieht. 😉

Viele Grüße,

Roland