U_Do 9 ACL von Kaditzjaner (U_Do 42 ACL)

Kurzer Prolog: Als Hobbybastler und holzaffiner Ostbürger habe ich schon oft Dinge selbst in meiner Kellerwerkstatt oder im Garten erschaffen.

Vor 30 Jahren und als Bahn-Pendler aus dem Ruhrpott in die Landeshauptstadt, also als das IPhone noch im Kopf von Steve Jobs verweilte, gab es im Zug ziemlich viel Langeweile. Man las gerne, was der Bahnhofsshop ausstellte. Auch eine Zeitschrift für Lautsprecherbau war dabei. „Klang + Ton“. Die wurde nun auch mal gekauft und gelesen (hehe, das war deine erste Begegnung mit mir, sagt die Redaktion). Aber dann, Chassis, Aufbau einer Weiche, Impedanz, Kilohertz, Volumen…. Nur was für Profis, dachte ich und nahm mir vor, mich irgendwann einmal tiefer mit dieser Materie zu befassen.

30 Jahre später, bei dem Gedanken, dass man es ja im anstehenden Ruhestand noch mal versuchen könne, mit einem Selbstbau eines Lautsprecherboxen-Paares, stieß ich auf die Seite von Udo’s „ADW“. Da High-End nie ein Thema für mein Zuhause war, gefiel mir die Internetpräsenz sofort. Knackig, nicht abgehoben, „Ruhrpott ehrlich“ halt. Aber jetzt…, was tun? Viel zu wenig Ahnung, quasi ein Laie im Thema Lautsprecherbau, der einfach nur gern mal Musik hört und Lautsprecher bauen möchte. Die Entscheidung reifte mehr und mehr, den Gedanken in die Tat umzusetzen. Auf Grund der Historie sollten es passive Schallgeber werden.

Also hieß es zunächst die Internetseite durchforsten, lesen, was es so gibt, Berichte ansehen, im Forum stöbern, um immer mehr Interesse daran zu bekommen. Und dann, einfach mal Udo eine Mail geschrieben, ob denn eine SB285 für einen 68 m² großen Raum, so das Richtige wäre. Antwort von Udo: „…Die 285er ist wie gemacht dafür…“ Also, warum weiter überlegen, einfach mal machen. Na ja, erste Selbstbaubox, Bluesklasse (hörte sich sofort gut an).

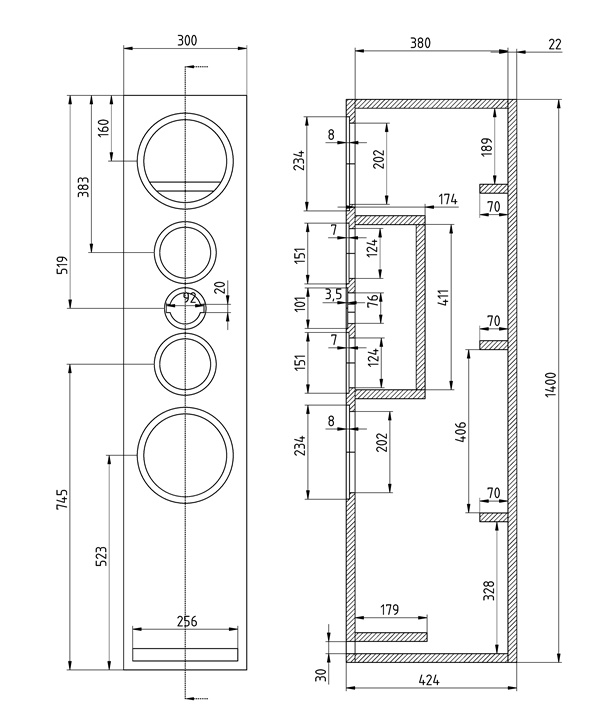

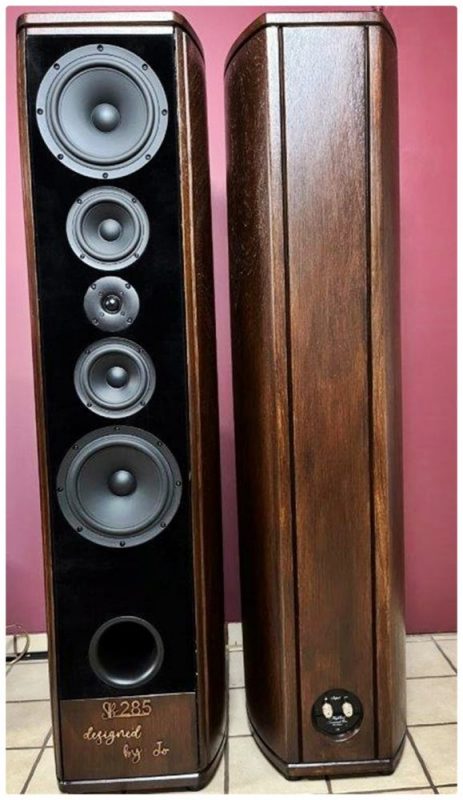

Das Projekt dann einfach mal ohne Probehören in Angriff zu nehmen, war schon etwas crazy. Aber mit der gehörigen Portion Optimismus sollte es schon die richtige Wahl sein. Die auf der Internetseite von ADW vorgestellte Planzeichnung der SB 285 in D’Appolito Anordnung, pragmatisch, praktisch dem Zweck entsprechend, wollte ich etwas nach meinen Vorstellungen anpassen. Das etwas größer geplante Gehäuse war eine Rücksprache mit dem Familien-Ministerium wert. Zustimmung!

Also erst mal das empfohlene FreeCAD und die Zeichnung von der ADW Seite heruntergeladen und gesichtet. Erstmalig in einem CAD-Programm zu arbeiten, heißt lernen, lesen, ausprobieren und in YouTube spicken. Mir hat dabei der YouTube Beitrag „flowwies corner“ sehr geholfen, mit FreeCAD arbeiten zu können. Ist keine Werbung, einfach nur ein Tipp.

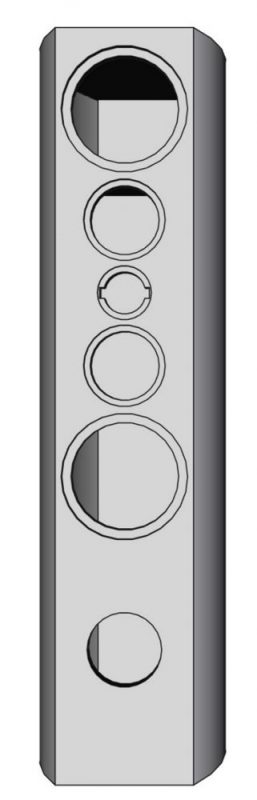

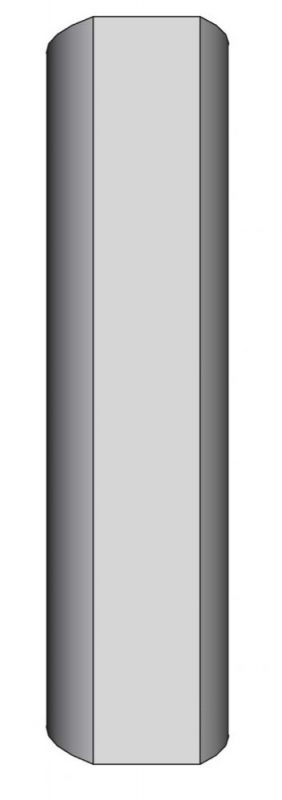

Mir kam in den Sinn, das Boxengehäuse mit gewölbten, also gerundeten Seitenwänden zu bauen. Bei den vorgegebenen Ausmaßen im Originaldesign, versprach ich mir eine etwas graziler wirkende Box. Natürlich, ich als Neuling im Boxenbau, musste bei Udo nachfragen, ob das denn nachteilig sein könne für den Klang. Das wäre wohl eine handwerkliche Herausforderung mit den gerundeten Seiten, aber bei gleichem Volumen von 130 l wie bei dem originalen Bauvorschlag sei das kein klangliches Problem, gab Udo zurück.

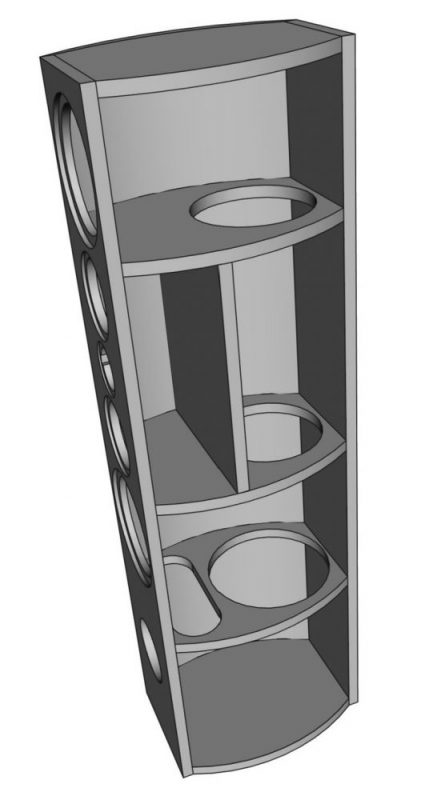

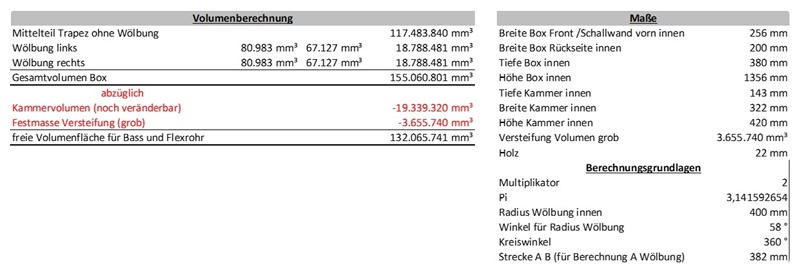

Damit war es beschlossen, dass das Boxenpaar mit gerundeten Seiten gebaut wird. Eine zusätzliche Herausforderung in dem Projekt. Was soll’s?! Die recht aufwändigen Entwürfe aus dem FreeCAD und die Berechnungstabelle waren jetzt die Grundlage zum Bau der Lautsprecher. Wie man auf den Bildern erkennen kann, ist das Boxenpaar mit Bassreflex-Rohren geplant, was mir einfach optisch besser gefiel.

Nachdem die Grundplanung abgeschlossen war, ging die Bestellung für den entsprechenden Bausatz SB 285 am 13.02.2023 an ADW raus. Damit war es amtlich. Jetzt wird gebaut.

Für den Bau des „Gerippes“ der Boxen ist 22 mm MDF vorgesehen. Für die gerundeten Seitenwände sollte es Biegesperrholz werden. Auch wieder etwas Neues für mich, Biegesperrholz. Also ab in den Baumarkt meines Vertrauens und das MDF per vorbereiteter Holzliste zuschneiden lassen. Meine Nachfrage nach dem Biegesperrholz wurde mit der Gegenfrage, was das denn sei und was man damit mache, beantwortet. Das wird nicht so einfach werden, das Biegesperrholz zu beschaffen dachte ich und ich hatte recht. Aber o.k.! Erstmal das Boxen Gerippe bauen. Ich hatte ja die Herausforderung gewählt.

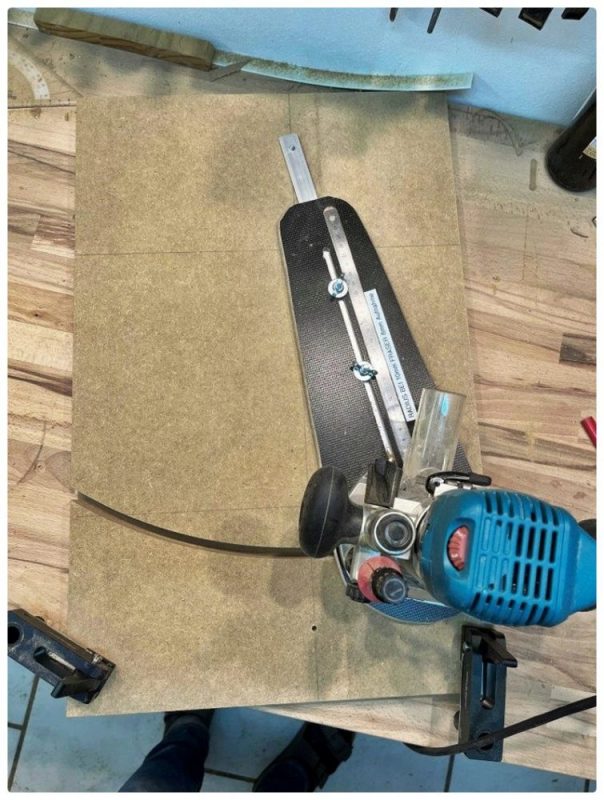

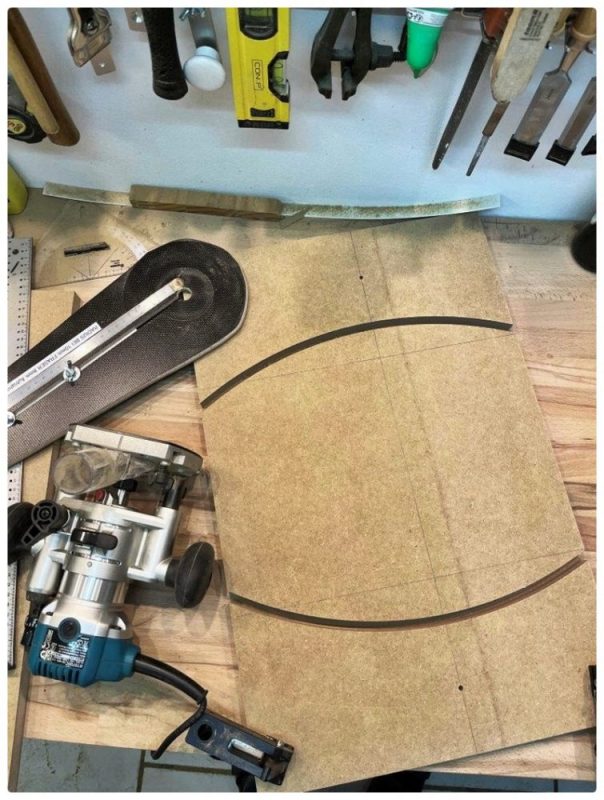

Um all die erforderlichen Rundungen sauber hinzubekommen, mußte eine Oberfräse her. Die kann man ja immer mal brauchen. Schnell besorgt und ausprobiert, was damit alles geht. Hm, wie das Thema mit dem ersten Boxenbau war das auch meine erste Oberfräse. Ich habe vorher noch nie mit einem solchen Teil gearbeitet. Wie ich die Radien der Versteifungen und der Öffnungen für die Chassis herstelle würde, war mir theoretisch klar. Die zugehörige Umsetzung in die Praxis birgt – na was wohl? – Herausforderungen. Also erst einmal einen Fräszirkel bauen. Tipps, wie man das macht, gibt’s bei YouTube mehr als reichlich. Das aus mehreren Vorschlägen zusammengestellte Ergebnis war tatsächlich genau das Richtige. Auf den halben Millimeter genau kann man damit Kreise und Vertiefungen fräsen.

Und los geht’s, für jede Box Boden, Deckel, Versteifung unten und Abtrennungen für die Kammer des Mittel- und Hochtonbereiches, also insgesamt 10 gleiche „ovale“ Bretter ausgefräst. Einmal gemessen und danach nichts mehr verstellen an der Fräse und dem Fräszirkel war oberstes Gebot.

Woher diese Weisheit kommt, kann man sich denken. Erstes Brett gefräst, beim zweiten geringfügig nachjustiert und schon passten die Bretter nicht in Kombination. Ob solcher erwarteten Fehllösungen hatte ich 2 MDF Bretter mehr als erforderlich geordert.

Die Versteifungen und die horizontalen Begrenzungen der Kammer für Mittel und Hochtöner mussten jetzt die Öffnungen erhalten, damit das offene Volumen im Gehäuse für die Bass-Chassis und den Bassreflex gegeben waren. Die Oberfräse war dazu auch zunächst das richtige Werkzeug, um die Kreisausschnitte herzustellen. Im Nachgang wurden aber die Öffnungen noch mit der Stichsäge erweitert, um einen größeren Durchgang innerhalb des Gehäuses zu haben. Bevor die Schallwand mit den aufwändigen Fräsungen erstellt werden sollte, wurden die ausgefrästen Versteifungen mit Deckel und Boden testweise aufgebaut. Das Ergebnis (im Bild noch mit den Kreisausschnitten ohne die erweiterten Öffnungen) war zufriedenstellend. Alles passte zusammen.

Nun kam die Erkenntnis, dass der Arbeitskellerraum etwas zu klein sein könnte, um alle Arbeiten an den Boxen hier vornehmen zu können. Das wird eng, bei 1,5 m Breite des Raumes. Zunächst aber ging es darum, die Schallwände herzustellen, mit allen Fräsungen. Der Fräszirkel kam entsprechend zum Einsatz, mit der Neuerung, dass ein präziser Tiefenanschlag angewendet wurde. Der Tiefenanschlag für den Fräser war ebenfalls ein Ergebnis aus der Recherche im Internet. Holzreste waren genug vorhanden, ein digitaler Messchieber schnell bestellt und ein entsprechend für die Oberfräse passender Tiefenanschlag zusammengebastelt.

Damit waren die Tiefen für die Chassis in der Schallwand auf einen zehntel mm genau zu fräsen. Perfekt, wenn ein Plan funktioniert. Ganz wichtig ist natürlich, bei den Fräsungen für die durchgängigen Löcher immer 1-2 mm in der Tiefe stehen zu lassen, damit der Zirkel rundum funktioniert und der Fräser nicht wegrutscht. Diese verbleibenden 1-2 mm sind dann einfach mit einem Cuttermesser aus dem MDF herauszuschneiden.

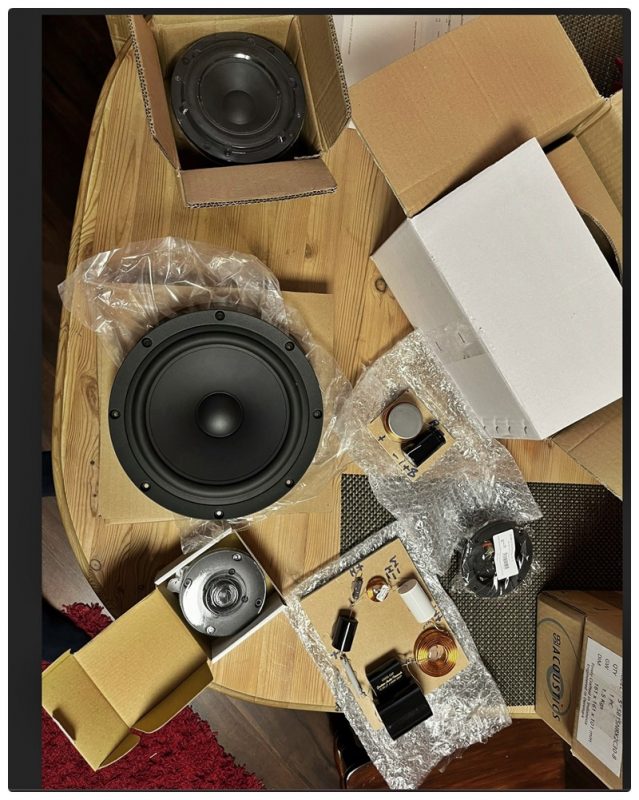

Zwischenzeitlich kam die Lieferung von ADW an. Ganz ordentlich in Kartons verpackt und auch nicht gerade leicht, wie der Zulieferer anmerkte. Auf Grundlage der Bemaßungen aus den Bauplänen und den Datenblätter der Chassis wurden die Fräsungen millimetergenau vorgenommen. Immer mit einer klitzekleinen Zugabe, da die Schallwand mit einer Samtfolie beklebt werden sollte und die Chassis noch passen mussten. Die beiden Schallwände wurden dabei sukzessive gleich bearbeitet, um absolut gleiche Öffnungen für die Chassis herzustellen. Erst wurden alle 4 Bassöffnungen mit Vertiefung gefräst, dann die MT und die HT, um dann für einen Größenvergleich die Schallwand neben die alte Canton Box zu stellen, um erstmalig den Größenunterschied zu sehen.

Bevor nun die Versteifungen, Boden, Deckel und der Mitteltonkasten mit Schallwand und Rückwand verleimt wurden, musste noch die Vorbereitung für die spätere Montage der Weichen erfolgen. Die sollten auf Empfehlung von Udo an der Rückwand hinter dem oberen Bass Chassis angebracht werden, damit sie später noch erreichbar sind. Die Idee zur Montage dabei war, die auf Holz vormontierten Weichen passgerecht mit Stockschrauben so einzusetzen, dass man diese später einfach aufstecken und mit Flügelmuttern festziehen konnte. Jetzt war diese Vorarbeit noch einfach zu bewerkstelligen. Nach diesen Arbeitsgängen konnte die Verleimung des Boxengerüstes erfolgen. Wie bereits erwähnt, war das im Arbeitskeller auf Grund des Platzbedarfs nicht möglich. Verleimen, also ohne Staub, ging auch im großen Keller. Eine Beschreibung zum Zusammensetzen des Gerippes, mit Rückseite und Schallwand erübrigt sich durch die Darstellung auf den Bildern. Man sieht hier auch die passgenauen Vertiefungen (Nute) für die Einlassung der Versteifungen.

Nachdem die Gerippe der Boxen zusammengeleimt waren, kam mir der Gedanke, dass die Chassis gegebenenfalls für Anpassungen und Abstimmungen mehrfach herausgenommen werden müssten. Weil die Schallwände aus MDF besteht und wahrscheinlich bei mehrfachem Ein- und Ausdrehen der Holzschrauben ausfransen könnten, war die Idee, Einschraubhülsen für metrische Schrauben einzusetzen, wobei dann die metrischen Schrauben beliebig oft herausgeschraubt werden könnten. Schwarze 4M Edelstahlschrauben, passend zu den Chassis wurden es dann. Ein Aufwand, der sich hoffentlich auch lohnt. Das wird die Zukunft zeigen.

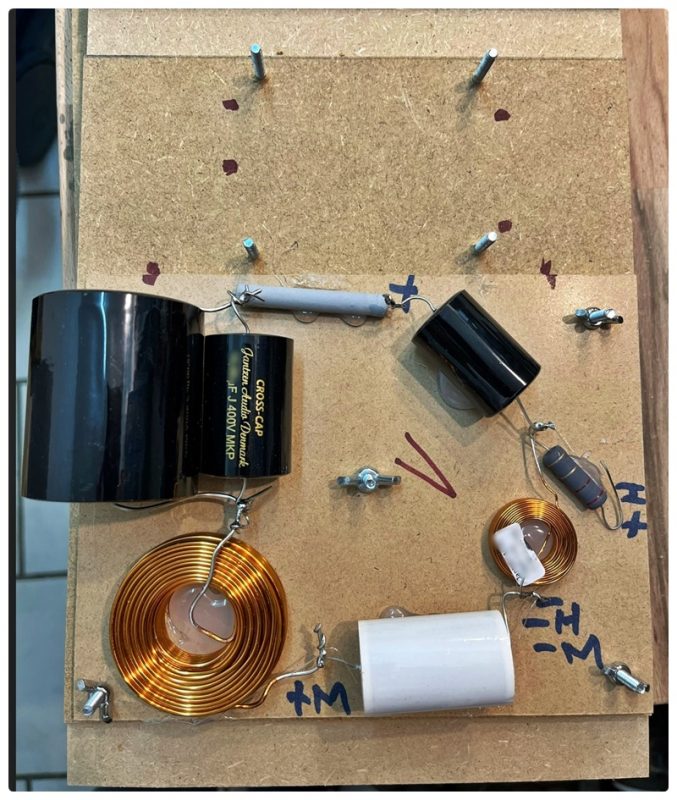

Dass die Rückwand in meinem Modell schmaler war, als im Original Bauplan der 285er, muss Udo bei der Bestückung der Weiche geahnt haben. Das Holzbrettchen mit der vormontierten Weiche passte auf den Millimeter genau auf die Rückwand. Im Bild ist die Weiche für Mittel- und Hochtöner sichtbar. Für die kleinere Bassweiche sieht man hier nur die Stockschrauben.

Bevor ich die Seitenwände anleimte, wurden Weichen und Verkabelung verbaut. Zum Zusammenlöten der Kabel von den Weichen zu den Chassis und bis zum Anschluss-Terminal bekam ich die Unterstützung eines guten Freundes, der sich mit Elektronik bei HiFi Technik auskennt. Vorsicht ist besser als Nachsicht! Aus einer alten Anschlussverkabelung im Wohnzimmer waren noch 4 mm² Lautsprecherkabel übrig. Mit dem Gedanken, dass das den Lautsprechern nicht schaden könne, haben wir dann auch diese Kabel im Inneren der Boxen genutzt. Auch etwas Noppenschaumstoff wurde noch eingebracht. Darauf wurde die Verkabelung befestigt, um Bewegungsgeräusche der Kabel in der Box zu verhindern. Ob das tatsächlich positive Auswirkungen hat, sei mal dahingestellt.

Ein erster Test sollte nun zeigen, ob die Kabel auch alle richtig angeschlossen sind. Alle Chassis gaben Töne von sich. Von Klang konnte man zu diesem Zeitpunkt allerdings noch nicht reden.

Für das Anschlussterminal empfahl meine wesentlich bessere Hälfte, in Bezug auf die gesamte Optik, etwas besonders „Schönes“ zu verbauen. Das Ergebnis wird später bei den fertigen Boxen sichtbar sein.

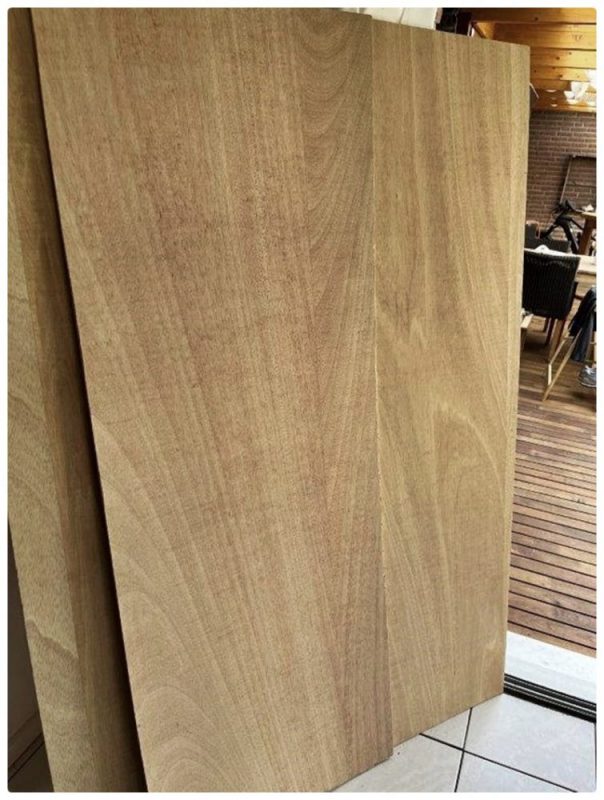

Nun ging es ans Schließen der gewölbten Seitenwände, wofür das Biegesperrholz aus dem Holz des Ceiba-Baumes verwendet werden sollte. Nach einiger Recherche konnte ich das Sperrholz in 6 und 8 mm Dicke in einem Holzgroßhandel bekommen. Die 6 mm Lage sollte direkt auf das Gerippe aufgebracht werden, danach 2 x 8 mm Schichten um die benötigten 22 mm der im Gerippe verbauten MDF Platten zu erreichen.

Bei der Abholung des Holzes fiel sofort die außergewöhnliche Maserung der Ceiba-Platten auf. Damit war klar, dass ein Aufbringen von Furnier oder überdeckendem Lack eine Sünde wäre. Aus den großen Biegesperrholzplatten (172 x 252 cm) wurden die schönsten Maserungen für die „Außenhaut“ der Wölbungen herausgesucht und entsprechend zugeschnitten. Ein Vorgang über 2 Tage, weil sich immer wieder neue, noch bessere „Sichten“ auf die Maserung ergaben. Die mit Überstand gesägten 8 mm Platten wurden mit Gurten „vorgebogen“. Jetzt wurde auch klar, dass die Rückwände ebenfalls mit dem Ceiba-Holz beschichtet werden mussten, da sie andernfalls als nackte MDF-Platte dastehen würden. Im Bild der Rückwand ist hier die Ausfräsung für das Terminal sichtbar.

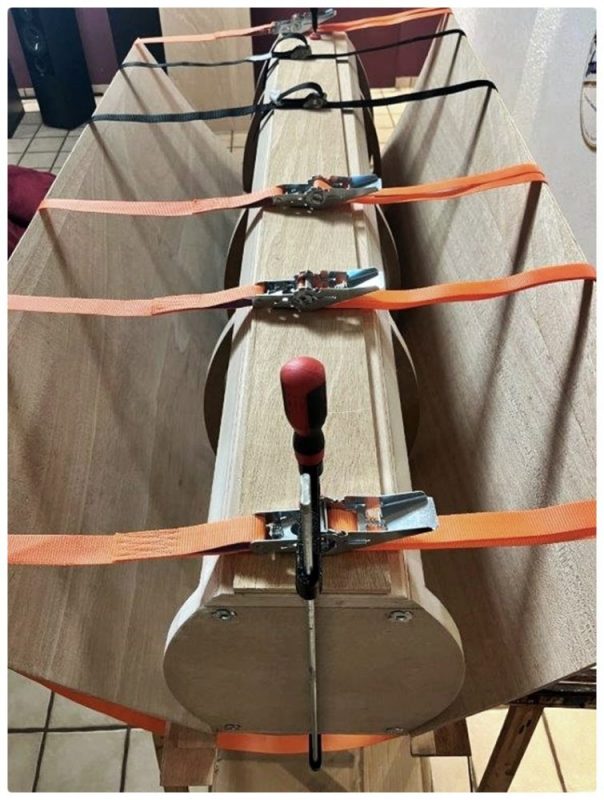

Nun gings an die Klebearbeiten der Platten. Also zuerst die 6mm Platten und dann Step by Step die 8 mm Platten. Mit den vorgegebenen Trockenzeiten von 24 Stunden stand nun das Abendprogramm der nächsten Tage fest. Verwendet wurde bei der Auflage der 6 mm Platten auf das Gerippe ein PUR Leim, der etwaige Minischlitze abdichten sollte. Die Herausforderung, die Verspannung der Verklebung innerhalb der 6-minütigen Abbindezeit des Leimes durchzuführen, kostete trotz der großartigen Unterstützung meiner besseren Hälfte einiges an Nerven.

Für die folgenden 8 mm Platten wurde einfacher Holzleim per Spachtel aufgetragen. Die Bilder zeigen die Reihenfolge der Verarbeitung mit Gurten und Zwingen. Im ersten Bild der Folge sieht man die zusätzlich eingebrachten Rahmenverbreiterungen, um eine größere Auflagefläche für die Verklebung am Gerippe zu haben. Dichtigkeit ist nun mal wichtig beim Boxengehäuse. Die Überstände konnten mit der Japansäge sehr gut gekürzt werden. Ein 22 mm Fräser sorgte danach für eine glatte Abschlusskante der schichtweise geklebten Platten, worauf dann eine Kante aus Ceiba-Holz aufgebracht werden konnte. Damit waren auch die Rückseiten komplett mit Ceiba-Holz formschön gestaltet.

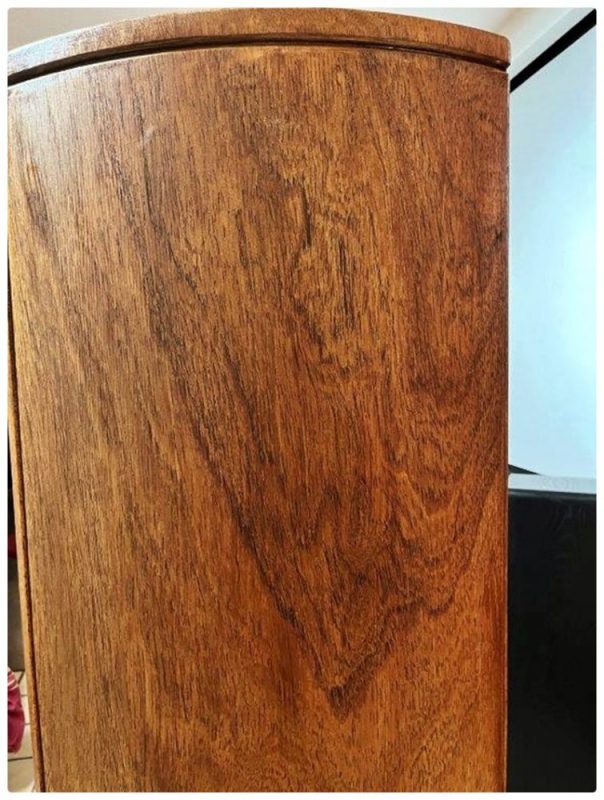

Die diversen Schleifarbeiten, die nun anstanden, wurden mit Schwingschleifer, Multischleifer und ganz viel Handarbeit erbracht. Diese langwierige Arbeit musste sein, hat sich aber am Ende gelohnt.

Die Schallwand sollte mit einer Samtfolie ausgestaltet werden. Im Internet findet man alles, wie man weiß. Samtfolie und eine zusätzliche Schutzfolie für die weitere Bearbeitung wurden aufgeklebt und unterhalb des Bassreflexausgangs, welche nicht von der Samtfolie bedeckt werden sollte, mit Resten vom Ceiba-Holz aufgearbeitet. Als rechter und linker Abschluss wurde eine Eckleiste angebracht und anschließend mit einer spitzen Nut versehen. Mit den zusätzlichen oberen und unteren Abschlüssen und weiteren umlaufenden Nuten im Ceiba-Holz ist das Gehäuse komplett.

Die nächsten Schritte sind rudimentär bebildert. Die Farbe, eine dunkle Holzlasur, welche nun eingesetzt wurde, sollte die Maserung des Holzes unterstreichen. Nach 3-maligem Überstreichen, hatten die Gehäuse genau unsere Wunschfarbgebung. Jetzt konnte die Schutzfolie vom Samt gelöst werden und die Öffnungen für die Chassis mit einem Skalpell herausgearbeitet werden. Die vorgegebene Menge Dämmmaterial wurde durch die Chassis-Öffnungen wie in Udo’s Zeichnung vorgeschlagen im Gehäuse verteilt. Der Einbau der Chassis und des rückwärtigen Terminals, sowie das Anbringen der resonanzdämpfenden Lautsprecherfüße war nun ein Leichtes.

Obwohl ich hier noch eine Empfehlung für etwaige gleiche Vorgehensweisen aufgeben möchte. Nach der Vorarbeit mit nur einem Chassis für alle vier Öffnungen passten die Bass Chassis bei einigen Löchern nicht mit den metrischen Gewinden überein. Damit dann doch alles passte, mussten diese Löcher in den Chassis mit einem Gewindeschneider nachgeschnitten werden. Metrisch ist halt metrisch und läßt keine Spielräume zu. Eine Mehrarbeit, die man sich hätte ersparen können. Da die Bohrungen in den Chassis minimal unterschiedlich sind, folgende Empfehlung: Das Markieren der Bohrungen zum Einbringen der Einschraubhülsen muss genau mit dem jeweils zu verwendenden und ausgerichteten Chassis erfolgen.

Letztendlich wurden die Bassreflexrohre, welche erwartungsgemäß genau in die dafür vorgesehenen Öffnungen passten, eingeschoben.

Da stehen sie, die 146 cm hohen und 130 l Volumen Boxen. Was kommen musste, war die erste Klangprobe. Angeschlossen an meinen mittlerweile generalüberholten, über 40 Jahre alten Receiver Saba 9240 s konnten wir die Schallwandler zum ersten Mal hören.

Sofort wusste ich, dass ich alles bei diesem Selbstbau und unter den technischen Vorgaben von Udo richtig gemacht hatte. Obwohl die Boxen noch nicht eingespielt waren, war das, was ich hörte, eine Wucht. In jeder Hinsicht. Über die nächsten 3 Tage und über viele Stunden erfolgte die Einspielung, was das Klangerlebnis abrundete.

Eine Beschreibung, wie das Klangbild in Expertenkreisen zu bewerten wäre, mag ich nicht aufgeben, da ich kein Experte bin. Aber wenn ich beispielsweise Musikstücke wie „Auberge” von Chris Rea oder die scheinbar in den Kreisen übliche LP „Brothers in Arms” von Dire Straits oder auch „Riding With the King” von B.B King & Eric Clapton höre und Töne und musikalisches Volumen wahrnehme, die ich einfach vorher nicht kannte, muss wohl was richtig gut gelaufen sein.

Die SB 285 war für meinen Geschmack die genau richtige Entscheidung. Meine „High-End affinen Freunde“ staunten zunächst einmal über das Volumen „Mensch sind die groß“ dann aber auch über den Klang, was mir eine nicht grad stille Freude bereitete. Wie schon erwähnt: Alles richtig gemacht!

Danke Udo

mit vielen Grüßen vom Jo

Zur SB 285 im Online-Shop

Kurzer Prolog: Als Hobbybastler und holzaffiner Ostbürger habe ich schon oft Dinge selbst in meiner Kellerwerkstatt oder im Garten erschaffen.

“Totgesagte leben länger” weiß der Volksmund, auch wenn ich in diesem Falle wirklich nicht daran geglaubt habe. Fünfmal erschienen Ende

Das Leben schreibt doch die besten Geschichten, Lautsprecher habe ich schon einige gebaut, wieso eigentlich nie einen Bericht, vielleicht hatte

Hammer!

Ganz fetter Glückwunsch zu diesen optischen Leckerbissen!

Jetzt fragt sich nur noch, wofür Deine Frau die gut 10.000€ ausgeben darf, die Du im Vergleich zu Fertiglautsprechern auf ähnlichem Niveau gespart hast 😉

Immer viel Freude damit,

Matthias

Hallo Matthias,

danke für Deine Einschätzung zu den vorgestellten 285ern. Wow!!! Ich bin nach den Rückmeldungen, also alle, echt geplättet. Hatte ich nicht erwartet.

Aktuelles Problem ist jetzt, dass meine Frau auch gern in diesem Forum spickt und jetzt die Erwartungshaltung ob der “virtuell” gesparten 10 t€ genährt ist. 🙂 😉

Besten Dank mit vielen Grüßen vom Jo

Sehr schönes Projekt. Deine Werkstatt und Dein Einsatz zeigt, dass Du praktische Herausforderungen liebst!

Insofern bestätigt sich die bekannte Erkenntnis, dass Lautsprecherbau ein interdisziplinärer Skillbooster ist, inklusive Kommunikation mit der weit besseren Hälfte.

Viel Spaß mit Deinen Schätzchen und besten Dank für den tollen Bericht.

Johannes

Hallo Namensvetter,

Dein Kommentar zeigt, dass ihr in den Foren tatsächlich sehr genau in die Berichte schaut und Einzelheiten wahrnehmt 😉 .

Und ja, es hat sich für mich bewahrheitet, dass man in solchen Projekten öfters mal “zu Ende denken muss” um den Herausforderungen gerecht werden zu können.

Danke auch Dir für das tolle feedback

mit Grüßen vom Jo.

Hallo Jo,

Sehr, sehr schön geworden. Schade eigentlich, dass du deine Schätze nicht in Nordhausen vorgeführt hast. Die Veranstalter halten dir gerne für nächstes Jahr ein würdiges Plätzchen bereit 😉.

Viel Spaß damit,

Hermann

Hallo Hermann,

ich werde mal schaeun, ob das mit Nordhausen in 2024 zu realisieren sein könnte.

Zunächst steht aber mal ein Besuch bei Udo an. Wie beschrieben, hatte ich bislang lediglich per Foren und mail Kontakt, ohne mal zu schauen, was da so geht.

Danke für Deine netten Worte zum Projekt

mit Grüßen vom Jo

Moin, moin.

Alle Achtung, was für Brummer… Und sehr gelungen! Tiefen Respekt für die Umsetzung mit den gewölbten Seiten.

Viel Freude mit diesen beiden Monumenten. Da können alle Konzerte demnächst sehr privat stattfinden…😉

Schön geschriebener Baubericht!

Beste Grüße und einen schönen Sonntag!

Andreas

Moin, Moin, Andreas,

Danke für Deinen Respekt!

Die privaten Konzerte machen jetzt schon Spaß 😎👍

Danke mit Grüßen vom Jo

Hallo Jo,

meinen allergrößten Respekt sich ohne Erfahrung an ein solches Projekt zu trauen. Ich mag die gewölbten Seiten sehr, aber ich konnte es bei meinen Lautsprechern, mangels Werkstatt, Werkzeug und Zeit nicht realisieren, so dass ich die Gehäuse bauen lassen musste und alles was über geradlinig hinausgeht sehr teuer wird, sofern man überhaupt jemand findet. Wirklich tolle Lautsprecher! Ich fand in deinem Berich sehr interessant wie wohlüberlegt du jeden Schritt angegangen bist, dabei immer die nächsten Schritte schon im Blick und nicht zuletzt, wie du dich an den Umgang mit Werkzeug herangetastet hast, nachdem du dich im Internet aufgeschlaut hattest. Sehr mutig, der Devise folgend “man wächst mit der Aufgabe”. Ich denke du wurdest für deine Arbeit sehr belohnt, nicht nur beim Musik hören, sondern auch beim Filme schauen. Meine Frau und ich sehen nur noch fern über Udos Lautsprecher. Er ist einfach genial.

Weiterhin viel Spaß mit deinen Unikaten.

Viele Grüße aus Unterfranken

Burkhard

Hallo Burkhard,

Danke sehr für Deine positive Kritik an dem Bericht und der Bewältigung zu der mir selbst gewählten Aufgabenstellung. Ich denke, ich werde beizeiten noch was dranhängen. Also was für meine Surround Anlage bauen. Mal sehen…

Danke und viele Grüße vom Jo

Servus Jo,

ich mache eine große Verbeugung vor Deinem Mut, als erstes gleich einen Brummer hinzustellen.

Das Ergebnis ist toll und ich finde sehr gelungen.

Bei 68m² hat der Bass auch einen artgerechten Auslauf.

Ich wünsche Dir noch viel Vergnügen.

Viel Spass

Peterfranzjosef

Hallo Peterfranzjosef,

Auch Dir vielen Dank für die positive Kritik. Und ja, die 68 m2 tun der SB285 tatsächlich gut. War ne tolle Empfehlung von Udo, diesem Raum das Volumen der Box zu gönnen.

Danke

Viele Grüße vom Jo

Hallo Jo,

ein sehr interessanter und kurzweiliger Bericht über die Entstehung eines meisterlich erstellten Lautsprechers der absoluten BluesKlasse. Meinen Glückwunsch zu Deiner wunderbaren handwerklichen Arbeit. Da ich die SB285 selbst für einen Freund gebaut habe, weiss ich, was Dich klanglich ereilt hat. Du kannst Dich glücklich schätzen.

Liebe Grüsse aus dem Auenland

Yoga

Hallo Yoga,

Danke Dir für Deinen netten Kommentar.

Freut mich sehr, dass der Bericht gut ankommt. Da ich über die Foren und Berichte erst zur Verwirklichung des Projektes Boxenbau gekommen bin, war es mir ein Bedürfnis meine Erfahrung zu teilen.

Liebe Grüße vom Jo