S(u)B 23 und U_Do 71 – wieviel Hi-Fi geht mit kleiner Kasse?

Eigentlich war ich ja fertig… Den Satz werden sich viele Boxenbauer schon mehr als einmal gesagt haben… Dito. Die SB

Kapitel eins: Lautsprechershop „Midi“

Meine ersten Lautsprecher habe ich in meiner Studienzeit vor ziemlich genau 20 Jahren gebaut. Über die Klang&Ton aus dem Uni-Kiosk habe ich die kostengünstige, realistische Variante entdeckt, über den Selbstbau endlich gut klingende Standlautsprecher mein Eigen nennen zu können. Die Kombination aus uralten Philips-Kompaktanlagen-Speakern und Standlautsprechern der „Marke“ Cat aus dem Conrad-Katalog entsprach auch nach einem „Update“ mit einem Raveland-Subwoofer (auch schon Selbstbau!) nicht mehr meinen Ansprüchen – und die Klangmöbel in den einschlägigen HiFi-Magazinen waren als Student nicht finanzierbar.

Also Selbstbau! Mein Vater hat diverse Möbel selbst gebaut und verfügt sowohl über Know-how, als auch obligatorische Werkzeuge (Oberfräse, Kreissäge usw.). Letzteres war bei meinem ersten richtigen Lautsprecher gar nicht notwendig – ich habe einen Bausatz aus dem Portfolio vom Lautsprechershop mit Alcone-Chassis zurückgegriffen (die Midi; TMT Alcone AC 6.5 und HT Audaphone TWS 25/6) und bei cnc-boxenprofis.de direkt den Holzbausatz dazu geordert (soviel zu „kann mir als Student nix leisten…). Der Bau lief problemfrei, das Lackieren war auch damals schon ein Graus (dazu später mehr) und der Klang war echt richtig gut (Newton Faulkner „Teardrop“ > rumst schön!). Schon bei diesem ersten Bau habe ich die Frequenzweiche im Sockel ausgelagert; ob es klanglich etwas gebracht hat, kann ich nicht sagen. Geschadet hat es wahrscheinlich nicht und der Platz war da… Löten ging auch ganz gut (auch dazu später mehr).

Leider ist das Studium ja auch irgendwann vorbei, man zieht um – und fasst beim Umzug direkt in das aluminiumbewerte Basschassis… Das funktionierte danach zwar ohrenscheinlich noch unbeeindruckt weiter, hatte aber einige Falten, die dem subjektiven Perfektionismus schnell klar machten: Da muss unbedingt was Neues her.

Kapitel zwei: K&T „Momo“

Mittlerweile war ich sowohl im HiFi- als auch im Musik-Produktions-„Business“ tiefer eingetaucht und der Meinung, dass die höchste Lehre doch ein möglichst linearer Frequenzgang sein müsste. Außerdem bräuchte es ordentlich Pegelreserven. Und Geld war noch immer nicht da – es wurde gehochzeitet und Kinder geplant. In der Klang&Ton 06/2009 wurde dann der von Christian Gather entwickelte MonacorMonitor „Momo“ vorgestellt; mit dem TMT SP-8/150 Pro in 8“ und dem HT Monacor DT-300 im Waveguide wurden die von mir geforderten „ordentlichen Pegelreserven“ und der lineare Frequenzgang versprochen. Dieses Mal habe ich nicht auf einen fertigen Holzbausatz zurückgegriffen, sondern habe mir von einem befreundeten Schreiner 25 mm Birke Multiplexplatten zusägen lassen. Chassisausschnitte habe ich dann selbst mit Oberfräse und Stichsäge hergestellt, die Weiche extern konzipiert und mit Kupferdraht (aus Verlegeleitungen) verlötet – diesbezüglich habe ich mir die letzten 15 Jahre Gedanken gemacht, inwieweit hier klangliche Nachteile entstanden sein könnten… Immer dieser kleine Mann im Kopf!

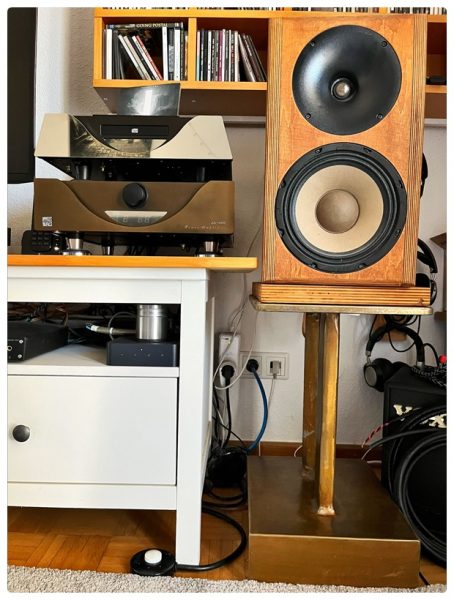

Das Gehäuse ist quasi perfekt geworden; die Ausschnitte passten „saugend“ und auch absurde Pegel lassen sich beim „Handauflegen“ bestenfalls erahnen. Da die Momo eine „Regalbox“ ist, mussten noch Ständer her; wie praktisch, dass ein Kumpel eine Metallbaufirma hat und ich sowieso mal Schweißen wollte! Also Ständer aus 10 mm starken Stahlplatten und -vierkantrohren geschweißt. Gewicht: Geschätzte 35 kg – das Stück! Erkenntnis: Schweißen kann ich noch schlechter als Löten… Sehen aber super aus!

Die Momos erfüllten auch viele Jahre ihren Zweck und bescherten meinen Freunden und mir viele spannenden Hörsessions. Unvergessen bleiben wird z. B. das erste Durchhören der „Fear Inoculum“ von Tool; Schmitti (davon später mehr…) und ich mit der mit 90 € unverschämt teuren, aber wunderschönen CD atemlos und grinsend vor der Anlage; nach jedem Song ein Bierchen „zum Runterkommen“ und Begeisterung zum Schluss. Sowas konnten die Momos. Aber – dafür brauchte es halt auch perfekt produzierte Musik. Alles andere klang flach, langweilig, „tot“. Und der Lautsprecher kann zwar laut, verzerrt aber schon bei geringen Lautstärken und ist feindynamisch eine Katastrophe. Und ob der Ständer aus Metall wirklich gut ist für den Klang? Und die mit Draht verlötete Frequenzweiche? Und dann hat der Hochtöner auch noch Ferrofluid drin… Da musste also echt was Neues her!

Kapitel drei: Was Neues – aber was?

Ich hatte einen ordentlichen „Must-have“-Katalog für meine Zukünftigen:

1. AMT

2. Papier-Membran

3. Mehrschicht-Gehäuse ala Fink Team Borg

4. Rund 1 m hoch

5. Wenig Verzerrungen

6. Hohe Feindynamik

7. Zwei-Wege-Konstruktion

All das führte also wieder zum Selbstbau; das gab es so nicht auf dem „freien Markt“ fertig zu kaufen, auch nicht für (sehr) viel Geld. Und dann bin ich doch schon seit langem (stiller) Leser auf den wohlgemuthen Seiten eines gewissen Udo… Und die Satori-Chassis gefallen mir auch seeeehr gut! Aber welches Modell?

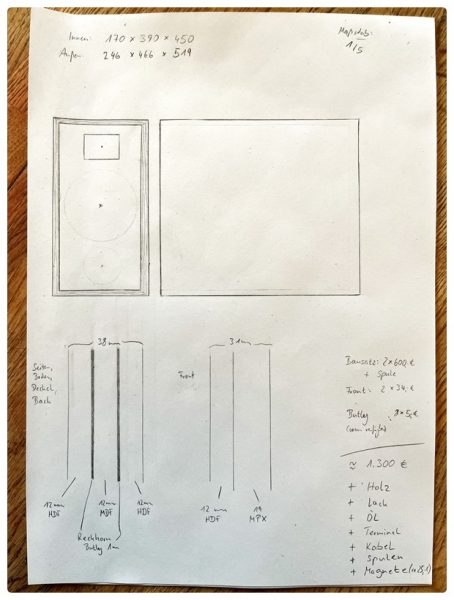

Die BelAir 71 gefiel mir schon sehr gut! Allerdings müsste ich dann wieder auf die geschweißten Ständer zurückgreifen… Einerseits gut, weil ich eigentlich sehr stolz darauf bin und sie mir optisch gut gefallen. Andererseits war da noch dieser kleine Mann im Kopf: „Klingen“ die Ständer denn auch gut? Auch kam ich mit meinem dreischichtigen Aufbau zu keiner gefälligen Optik; Wände in 38 mm Stärke führen zu komischen Proportionen.

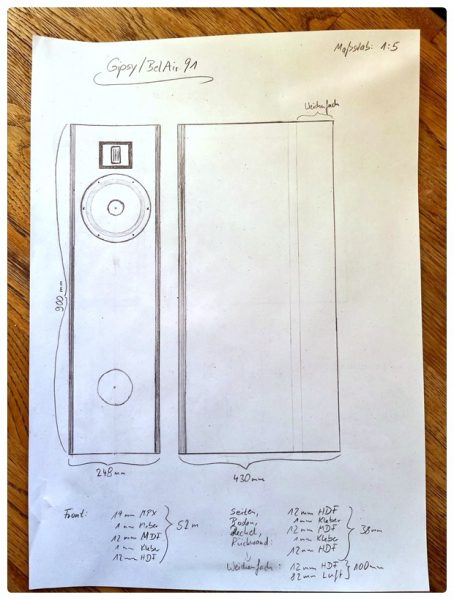

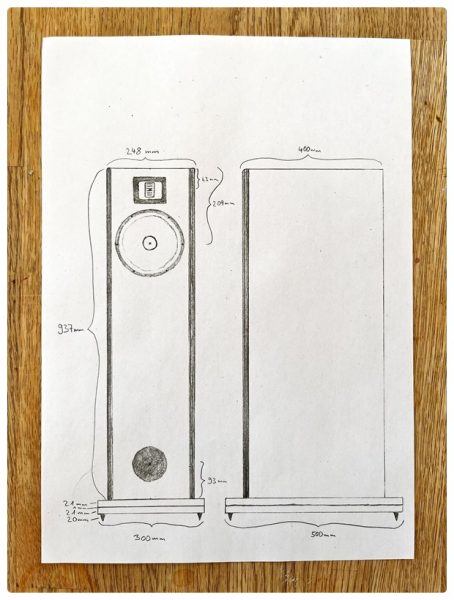

Und dann wurde Anfang 2023 (Waaaaas? Sooooo lange ist das schon her?) die Gipsy vorgestellt. Die ursprüngliche Form gefiel mir optisch nicht so, aber das ist ja das Schöne am Selbstbau… Also den Bleistift gespitzt und losgezeichnet.

Nice! Die soll’s werden! Noch kurz die Finanzierung mit der Familie abgeklärt („Mach du mal; wir haben ja auch was davon.“ und dann…

Moment mal! Ich hatte mir doch was vorgenommen! Bislang habe ich alle meine Lautsprecher ungehört einfach bestellt. Das sollte bei diesem letzten, endgültigen Wunderspeaker aber doch bitteschön anders laufen! Und Udo wollte ich auch unbedingt mal kennenlernen! Also Schmitti (der von der Tool-Session) um auditiven Beistand gebeten und per E-Mail mit Udo unkompliziert einen Termin vereinbart – Mittlerweile reden wir schon von Valentinstag 2025…

Kapitel vier: Bei Udo

… der dann eeeendlich kam. Ab nach Bochum in die heiligen Hallen und ab auf die Couch!

Udo war exakt so unprätentiös, freundlich, kompetent und menschlich, wie es hier immer versprochen wird; wir fühlten uns sofort willkommen. Dass die Gipsy nicht vorführbereit war, wusste ich bereits; dafür stand die BelAir 92 in den Startlöchern; tonal mit Sicherheit sehr nah dran und in Udos großem Raum sicherlich in der Lage, mir einen Eindruck der Satoris in meinem kleinen Hörraum zu vermitteln. Und dann stand da noch etwas ganz anderes, im Bild ganz rechts zu sehen…

Wir beiden Christians durften im Folgenden dann mit als erste der neuen Queen of Blues, der Duetta NG lauschen – ganz großes Tennis! Preislich aber dann noch etwas über dem bereits bewilligten Etat und – tatsächlich – klanglich minimal weniger überzeugend als die danach gehörte BelAir 92. (Waren es die Papier-Membrane? Oder die wunderschöne Korbkonstruktion? Oder einfach die Voreingenommenheit durch monatelange Prägung? Egal – ICH bin mit meiner Wahl zufrieden!) Also stand die Entscheidung fest, und das bereits nach dem ersten Song. Aber ich hatte ja in guter alter Mixtape-Tradition zwei CDs vollgepackt mit allem Möglichen von „HiFi-Referenz“ bis „kann ich auf meinen Momos nicht hören“ – das musste natürlich alles durchexerziert werden! Für Udo kein Problem (ich hatte sogar das Gefühl, es hat ihm Spaß gemacht 😊) und so saßen wir gut unterhalten von Musik und dem ein oder anderen Schwank aus der Welt des HiFis, des Selbstbaus oder auch aus der des Springponysports die nächsten 150 Minuten auf dem berühmten Sofa und festigten mit jedem Lied meinen Entschluss: Es wird die BelAir 91 aka „Gipsy“! An diesem Entschluss änderten auch die 2 Stunden Heimfahrt nichts mehr. Zurück im Oberbergischen legte ich noch zwei Schallwandfronten und Bespannstoff in den Warenkorb und betätigte den Bestell-Button. Das Ei war gelegt!

Kapitel fünf: Das Material

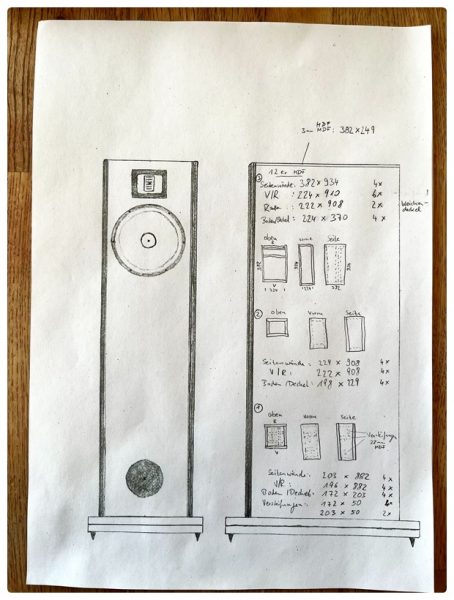

Nach kurzer Zeit kam auch schon ein mittelgroßes Paket mit allen bestellten Materialien. Und bei mir gewisse Panik: Jetzt muss ich ja WIRKLICH bauen! Also wieder den Bleistift gespitzt und konkretere Zeichnungen angefertigt (mit Freecad bin ich leider überhaupt nicht klargekommen; ließ sich erst nicht installieren, dann wollte es Udos Datei nicht importieren und als das dann doch geklappt hatte, wollte es nichts anzeigen – entnervt habe ich aufgegeben)

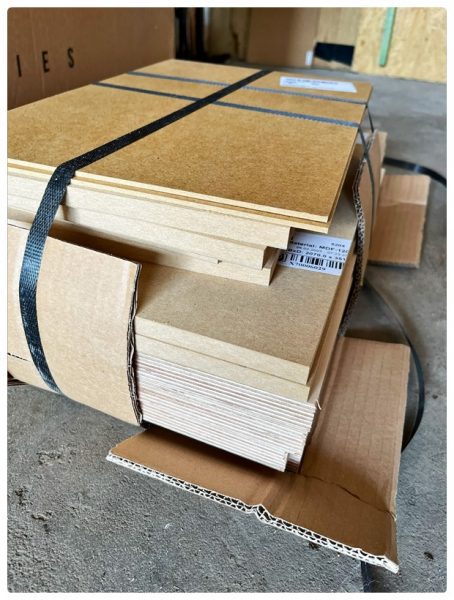

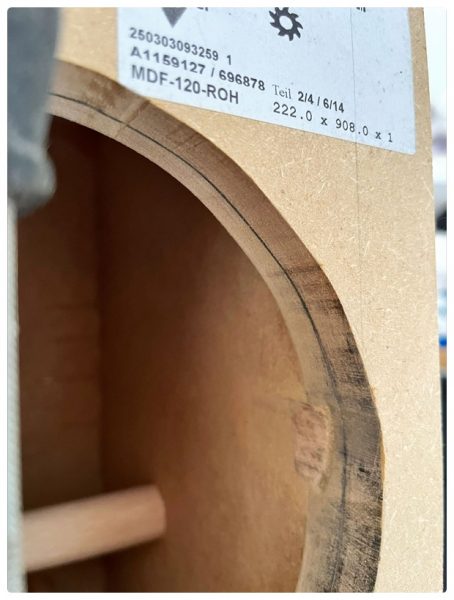

und mich auf die Suche nach einem Plattenlieferanten gemacht. Im Baumarkt wollte ich die Platten nicht zuschneiden lassen, denn meine Konstruktion würde (für mich) recht aufwändig werden und ich wollte deshalb auf genauen Zuschnitt setzen. Soweit der Plan… Also bestellte ich bei expresszuschnitt.de für insgesamt 311 € sehr viele MDF-Platten (12 mm Stärke), ein paar HDF-Platten (3 mm Stärke), ein paar MPX-Platten (12 mm Stärke) und einige weitere MPX-Platten (21 mm). Bei reckhorn.de bestellte ich selbstklebende Butyl-Klebefolie (1 mm Stärke).

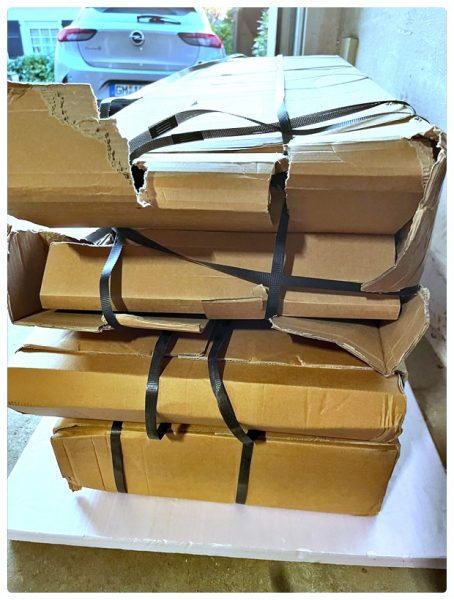

Letzteres kam schnell und gut verpackt an; expresszuschnitt.de hatte die drei Pakete leider weniger gut und auch weniger schnell versendet.

Letztendlich hatte ich aber dann einen exakt zugeschnittenen und unbeschadeten Haufen Bretter auf meiner Werkbank

und einen Haufen Müll in der Garage

Kapitel sechs: Es geht los!

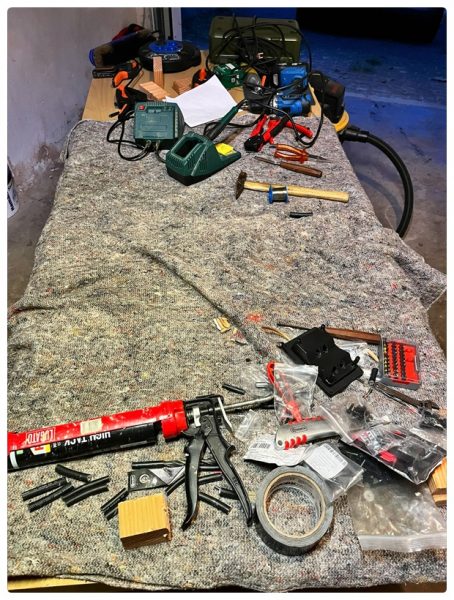

Und jetzt – durchatmen und die „Werkstatt“ in der Garage einrichten. Das „Übungsstück“ wurden die Basen: 21 mm MPX, eine Butyl-Klebefolie, 12 mm MDF, dann wieder Klebefolie und dann wieder 21er MPX. Das MPX mit Osmo Dekorwachs in einem Eiche-Honig-Ton einfärben, das MDF dazwischen schwarz lackieren mit Schöner Wohnen Lack – das war ja einfach! Die Kanten habe ich vorher mittels Oberfräse gefast. Das Ergebnis sind 5,6 kg schwere und hübsche Basen, die ordentlich Vibrationen schlucken können sollten.

Dazu gehören natürlich noch angemessene Füße. Ich konnte leider keine herkömmlichen Spikes finden, die haptisch oder optisch gepasst hätten – aber es gibt ja Einschraubgewindehülsen, Gewindestangen, Hutmuttern und Rändelschrauben!

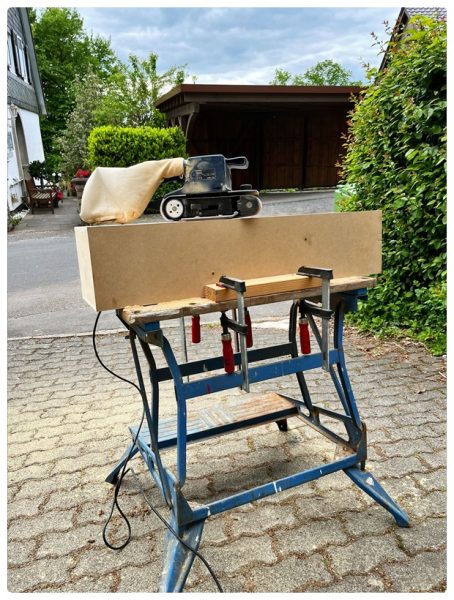

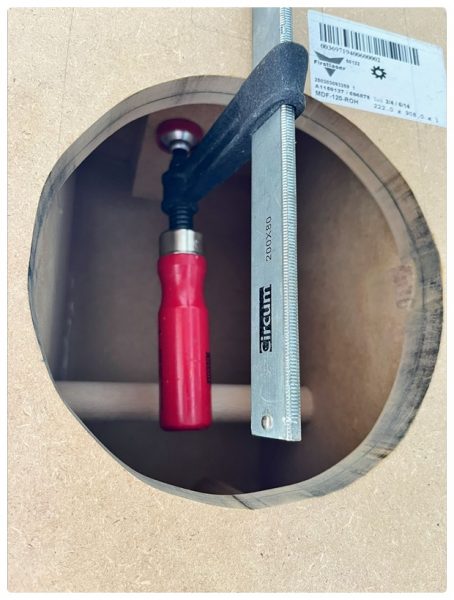

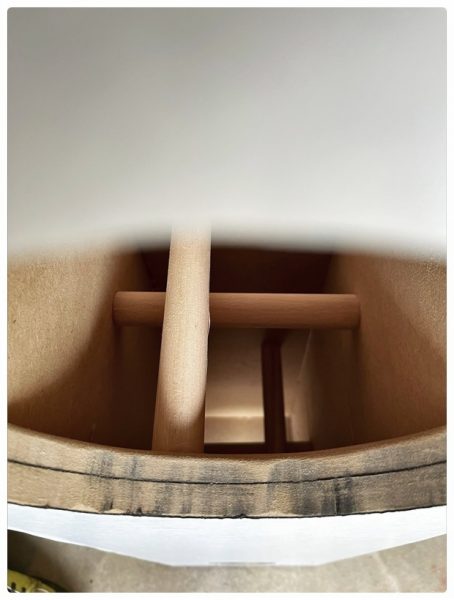

Dann ging es weiter mit dem Gehäuse. Also – IRGENDWANN ging es weiter! Aber da die Werkstatt gleichzeitig auch Garage und Ladestation für das KFZ war, mussten immer wieder größere Pausen eingelegt werden. Und Geld verdienen musste ich zwischendurch auch noch… Aber irgendwann ging es wirklich weiter. Hier sieht man die „Anprobe“ der internen Versteifungen aus massiven Buche-Rundstäben; absichtlich asymmetrisch verteilt, um Resonanzen zu vermeiden.

Beim Zusammenbau des inneren Gehäuses habe ich erstmalig mit einer Flachdübelfräse gearbeitet – tolles System!

Allerdings war das von mir verwendete Budget-Model doch sehr rudimentär und ungenau arbeitend. Letztendlich hat es funktioniert, aber von dem doch sehr gut maßhaltigen Zuschnitt konnte ich doch weniger profitieren als erhofft. Damit komme ich zum nächsten nicht optimalen Werkzeug: Der Bandschleifer ist zwar kein Budget-Modell und nimmt auch ordentlich was weg – aber nicht immer an der richtigen Stelle. Der später zum Einsatz gekommene Exzenterschleifer (blauer Bosch) machte da doch eine deutlich bessere Figur. Und so ging es Schicht für Schicht mit vielen Pausen, viel Fluchen und einigen Beruhigungsgetränken weiter.

Zwischendurch habe ich mal eine Weichen-Anprobe gemacht – sollte passen.

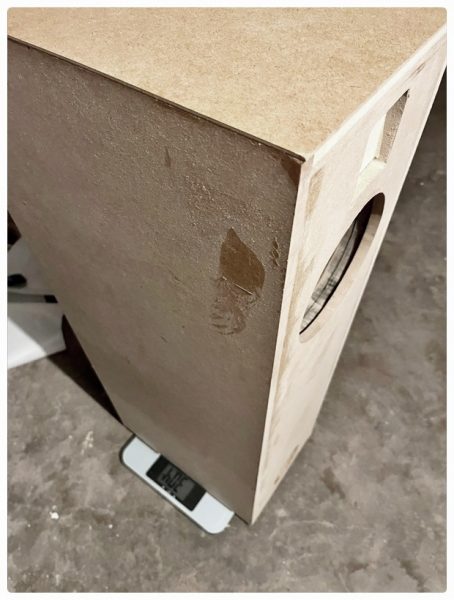

Nach der zweiten MDF-Schicht lag das Gehäuse-Gewicht bei 15,7 kg. Dann ging es weiter mit Butyl-Klebefolie und MDF-Schicht Nummer drei und das Gewicht kletterte auf 30,4 kg

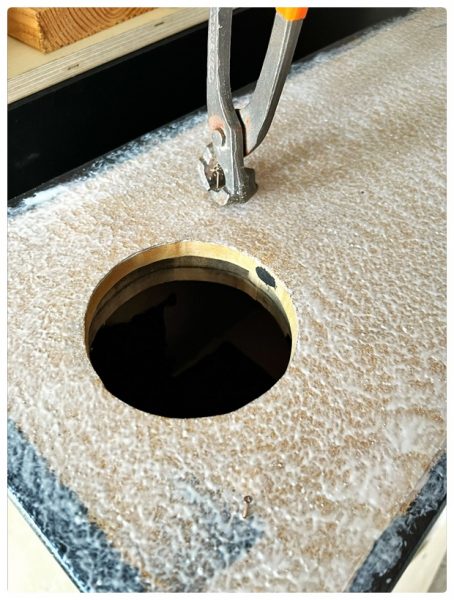

Hier sieht man auch schön die HDF-Platte auf dem Gehäuse-Deckel; in Kombination mit einer der Stärke angepassten Rundung lässt sich das Gehäuse kantenfrei lackieren.

Kapitel sieben: Lackieren stinkt

Und dann folgte die Oberflächenveredlung… Um es vorwegzunehmen: Es war eine Odyssee. Im Baumarkt habe ich mich einfach für den hochwertigsten (teuersten) Lack entschieden (Schöner Wohnen; Kinderspielzeug-tauglich) – das sollte wohl passen! Dazu ein billiges Lackier-Set. Nicht gut! Bei den Basen war das kein Problem; da war ja auch kaum Lack drauf. Auch gab es keine Nasen oder Blasen. Aber auf den doch recht großen Flächen der Seitenwänden, und auch bei Deckel und Boden, zeichneten sich die Laufspuren der Rolle massiv ab! Ich dachte, dass sich das mit dem zweiten, spätestens dritten Anstrich geben würde. Aber es wurde immer schlimmer…

Dazwischen musste ich für die Trocknungsphasen immer alles wegräumen, damit das Auto laden konnte, dann wieder alles aufbauen, schleifen, saubermachen, wegräumen, Auto laden, aufbauen, lackieren…. Usw. Ich denke, ihr könnt es euch vorstellen. Ab der dritten Schicht habe ich systematisch versucht, Tipps umzusetzen: mehr Lack, weniger Lack, verdünnen mit Wasser, mehr verdünnen, andere Rolle, noch eine andere Rolle – und dreimal zwischendurch mit dem Exzenterschleifer fast alles wieder runter. Am Ende, nach drei großen Dosen Lack (ich hätte laut Produktbeschreibung eigentlich mit einer kleinen auskommen können…) war ich bei ca. 80 % Zufriedenheit. Kurz bei Schmitti Beratung geholt („So lassen!“) und zähneknirschend meinen Frieden mit dem Projekt nach dem Pareto-Prinzip geschlossen.

Kapitel acht: Ein weiteres Problemchen

Nun ging es an ein „Nebenprojekt“: Die Lautsprecherabdeckung. Diese sollte magnetisch haften und zusätzlich auf der Rückseite geparkt werden können. Den Rahmen habe ich aus HDF-Platten konstruiert, in die ich Magnete (Amazon) eingelassen habe.

In die MPX-Platte, die das Frequenzweichenfach verschießen soll, habe ich an den richtigen Stellen ebenfalls Magnete eingelassen (dabei unbedingt auf die richtige Polung achten!) und ebenso in die MPX-Fronten von Udo. Bei den Rückseiten hat alles wunderbar funktioniert; die Löcher habe ich mit einem Fräsaufsatz per Oberfräse hergestellt (Holzbohrer haben eine Spitze; das hätte nicht funktioniert), so war das Loch perfekt gerade, hatte eine definierte Tiefe und ich konnte die Löcher des Bespannrahmens als Schablone nutzen. Für die Fronten habe ich es genauso gemacht. Aber: Ich war wohl zu vorsichtig und habe die Löcher hier nicht tief genug gefräst… Der Bespannrahmen (mittlerweile schwarz lackiert) haftet nur minimal und rutscht vertikal angebracht einfach ab!

Tja… Dann soll es wohl so sein. Ich war mittlerweile an einem Punkt, an dem ich einfach nur noch die Chassis einschrauben und Musik hören wollte! Und das hätte ich ohnehin ohne Abdeckung gemacht. Und kleine Kinder habe ich auch nicht mehr. Also weiter!

Kapitel neun: Drei Hochzeiten und kein Todesfall

Endlich konnte ich die Fronten mit den Gehäusen verheiraten. Um ein Schwimmen der Platten beim Verleimen zu vermeiden, nutzte ich die in einem Bericht bei Udo vorgestellten Drahtstift-Methode; vielen Dank an dieser Stelle!

Das Ölen der Fronten und der Rückseiten mit Osmo Dekorwachs war dann wirklich sehr unspektakulär. Die Rückseiten, die ich mittels Einschlagmuttern (die letzte !!! ist mir bei der Montage reingerutscht… Mut zur Lücke!) und Maschinenschrauben abnehmbar gestaltet habe, habe ich übrigens von beiden Seiten behandelt.

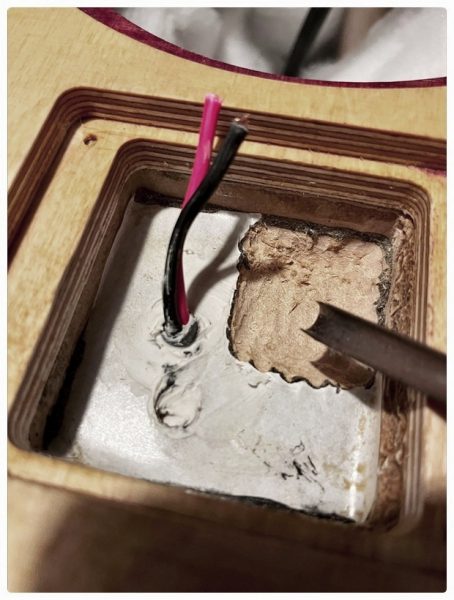

Dann ging es ans Löten. Nicht meine Leidenschaft… Ich habe die Bauteile dieses Mal direkt verbunden. Dabei habe ich auf kurze Wege und optimal (90 Grad) zueinander ausgerichtete Spulen geachtet; außerdem habe ich die beiden Wege getrennt voneinander aufgebaut. Das Ergebnis quittierte ein Freund mit den Worten „Schön ist anders“ (Danke, Thommy😅), funktioniert aber!

Dann die Innenverkabelung (Sommerkabel Verlegeware in runden PVC-Mantel; subjektiv also besser vor Vibrationen geschützt – man muss nur dran glauben…) eingebaut, die Weiche eingeschraubt und dann geflucht, wie schnell ein 4 qmm Kupferkabel die Hitze aus dem Lötkolben zieht… Irgendwie habe ich es dann aber doch geschafft.

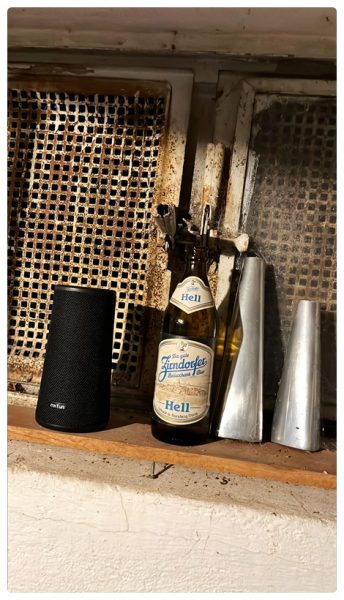

Ich höre zwar den kleinen Mann im Kopf schon wieder flüstern „Du verschenkst Klang“ und „Was meinst du, wie gut das klingen würde, wenn du richtig Löten könntest“ – aber es funktioniert und hält! Und sieht gut aus, wie eine erste Standprobe im Hörraum bei beruhigendem Hopfentee bestätigte.

Und jetzt endlich – HOCHZEIT! Hm. Warum passt denn der Hochtöner nicht rein?!? Das hab ich doch x-mal ausprobiert!!! Ah… Die Klemmen nicht mit einbezogen in die Probe… Also den Dremel rausgeholt. Dauert eeeeewig, funktioniert aber! Bei Box zwei hab ich aber einfach einen der mit dem Haus mitgekauften, zirka 50 Jahre alten Stechbeitel genutzt.

Schneller, sauberer, leiser, besser. Passt! TMTs auch angelötet, eingeschraubt (zum Glück mit den von Udo gelieferten Holzschrauben – beste Wahl in MPX! Ich hatte auch Einschraubgewinde oder Einschlagmuttern auf dem Zettel und bin jetzt froh, die einfache und sichere Methode gewählt zu haben.) und das 39 kg schwere Gesamtkunstwerk angeschlossen.

Augen zu und „Play“ gedrückt. LÄUFT!!!! Riesige Erleichterung, ein paar Freudentränen, eine für die kommende Woche nicht zu nutzende Garage, ganz viel Stolz und der ein oder andere Hopfentee – Angekommen nach einem halben Jahr Planung und weitern fünf Monaten Bauphase!

Kapitel zehn: Ende gut

Der Klang ist so, wie ich ihn erwartet habe. Alles da. Detailreich. Bass satt. Lautstärke „ausreichend“. Mehr kann ich dazu nicht sagen – vielleicht noch ein Udo-Zitat: „Klingt gut“. Und noch ein Zitat auf die Optik bezogen: „Ich liebe es, wenn ein Plan funktioniert.“ (Hannibal) Und der Lack geht vom Hörplatz aus meiner Meinung nach mehr als klar, das Pareto-Prinzip funktioniert.

Christian

Zur BelAir 91 (Gipsy) im Online-Shop

Eigentlich war ich ja fertig… Den Satz werden sich viele Boxenbauer schon mehr als einmal gesagt haben… Dito. Die SB

Schon eine Weile bin ich stolzer Besitzer einer RS 100 Needle von Udo . Nach dem Umzug in eine größere

Vorab möchte ich anmerken, dass ich erst 15 bin und dies meine ersten Boxen sind, die ich selbst gebaut habe.

Hi Christian,

Mir hat deine „Hifireise“ sehr gut gefallen. Ich kann das so gut nachvollziehen.

Sehr schöne Umsetzung, das Design gefällt mir sehr gut. Hoffentlich kannst du noch etwas deinen kleinen Mann im Ohr unterdrücken. Ich glaube nicht, dass du die Anordnung der Bauteile „hören“ kannst. Wichtiger ist da eine ordentlich verlaufene Lötstelle.

Da mein Wohnzimmer etwas größer ist, soll es die Bel Air 92 werden. Muss mal endlich auf „bestellen“ clicken. Dein Bericht macht Lust darauf.

Viel Spaß mit deinen Gypsis.

VG

Hermann

Hallo Hermann,

danke dir! Jaaaa, die Lötstellen sind ja genau das „Problem“ des kleinen Manns im Ohr…. Die Anordnung der Bauteile ist auf jeden Fall gut, so wie sie ist.

Dann drück mal auf „bestellen“! Kannste nix mit falsch machen 😅

HG

Christian

Moin Christian,

vielen Dank für den schönen Baubericht. Hat wirklich Freude gemacht zu lesen. Das inspiriert mich gerade, wie Udo versprochen, endlich mal den Baubericht zu meinen Bel Air 52 ACL zu schreiben.😅

Respekt für deine Ausdauer, so lange und geduldig zu bauen. Vermutlich eine Auswirkung des Hopfentees? 🤭😍

Würdest du sagen, dass die selbstgebauten Basen gut absorbieren? Könnte mir gut vorstellen, das nachzuahmen. Ich habe keinen Platz mehr für neue Lautsprecher und deswegen bekommt mein alter Dual Plattenspieler jetzt eine neue Zarge verpasst (hauptsache irgendwas basteln) und der will ja auch vibrationsarm platziert werden.

Ganz viel Spaß mit deinen Schwergewichten und allseits gute Hörsessions und Hopfentees!

Liebe Grüße,

Helge

Hi Helge,

danke dir! Ja, Hopfentee ist immer wichtig…☺️😅

Zu den Basen und ihre absorbierende Wirkung: Messen oder so kann ich das nicht – ich verlasse mich da auf den „Knöchel-Klopf-Test“. Und der ergibt, auch im Vergleich zu „Platten einzeln“ und „Platten ohne Butyl aufeinandergelegt“ ein deutlich gedämpfteres, trockeneres „Tock“! Als Zuspieler-Base bestimmt gut geeignet! Ich werde mir als Nächstes ein Rack bauen; da werden auch doppelte Böden und die Klebefolie zum Einsatz kommen.

HG

Christian

Wenn ich kurz dazwischenfunken darf? 😊

Ich hatte eine Base für ein Masselaufwerk eher aus optischen Gründen gebaut, weil Masse ist halt Masse aber weit, weit gefehlt! Was da nochmal an Details in den Mitten rauskommt ist unglaublich. Von dem her klares MACHEN!

Ich hatte 24mm Multiplex, 8mm MDF und 1mm Edelstahl (wegen der Optik) verleimt bzw. Mit dauerelastischem Kleber verklebt. Darunter Silikondämpfer. Gummi oder Bitumen zwischen den Platten hätte ich gemacht, wenn ich die Kanten nicht furniert hätte. Aber die Lage Bitumen würde ich an deiner Stelle auf jeden Fall machen. Bei einem Plattenspieler würde ich auch mehr Schichten empfehlen. Da hört man wie ich finde Mikro-Vibrationen viel deutlicher als bei Lautsprechern. Weil es sicher nicht schadet würde ich die Base in die Zarge integrieren. Sieht dann sicher auch nicht verkehrt aus.

Gruß Alex aus dem Schwobaländle

Christian, Danke! Danke für deinen sehr lesenswerten Baubericht und danke, dass ich doch nicht der Einzige bin der ab und an etwas übertreibt. Ich habe 2,5q Kabel verbaut, die auch schon mehr als genug sind. 4q, ja kann man machen 😆

Und die Gehäuse sind ja in 38mm auch nicht übel. Meine mehrschichtigen mit Sandfüllung wirken dagegen schmächtig. Ich mag deinen Ansatz!

Kurze Frage: wie hast du die Schichten verbunden. Ist das doppelseitig klebendes Bitumen?

Grüße Alex

Hi Alex,

danke dir!☺️

Das verbindende Element ist eine Butyl-Klebefolie (doppelseitig klebend) von Reckhorn (https://reckhorn.com/products/bf-05-butyl-klebefolie-fur-flex-19). Konstant 1mm stark und echt gut zu verarbeiten.

HG

Christian

Klingt in der Beschreibung ganz interessant! Werde ich vielleicht mal für eine Base testen. Danke dir für den Link!