U_Do 1 für Elstern und solche, die es werden wollen (U_Do 41 ACL)

Als ich beim Hörevent in Eschborn zum ersten Mal die U_do 1 hörte, dachte ich sofort daran, dass dieser Bausatz

Nach dem Bau der RS100 PC, der hervorragend geklappt hat, wollte ich direkt in die Bluesklasse aufsteigen. Ungeachtet der Kosten wollte ich nur kompakte Boxen im Schlafzimmer unterbringen. Der WAF-Faktor ist da weniger das Problem, weil meine Lebensgefährtin mir komplett freie Hand lässt und sich über das Ergebnis immer sehr freut. Es war eher so, dass ich das Zimmer nicht vollstellen wollte, da der Raum an sich nicht riesig ist und ich ja große Boxen im Wohnzimmer stehen habe.

Auch wenn es komisch klingen mag, war die Intention, Lautsprecher zu bauen, weniger das „haben wollen“ als das „bauen wollen“ und aus dem praktischen Aspekt heraus hatte ich noch Unmengen an Multiplex Restmengen, die weg mussten.

Also habe ich mit einem Design für die Chorus 71 begonnen. Da ich keine quadratisch, praktisch guten Lautsprecher bauen wollte, waren die Außenmaße dann jedoch größer als das, was ich mir so vorstellte. Und ich wollte mich ja auch an der Größe der MPX-Restmengen orientieren.

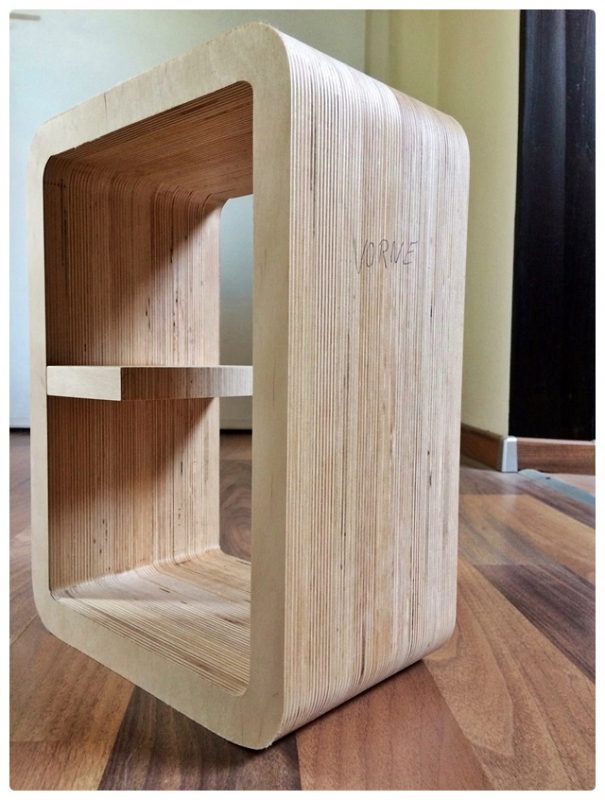

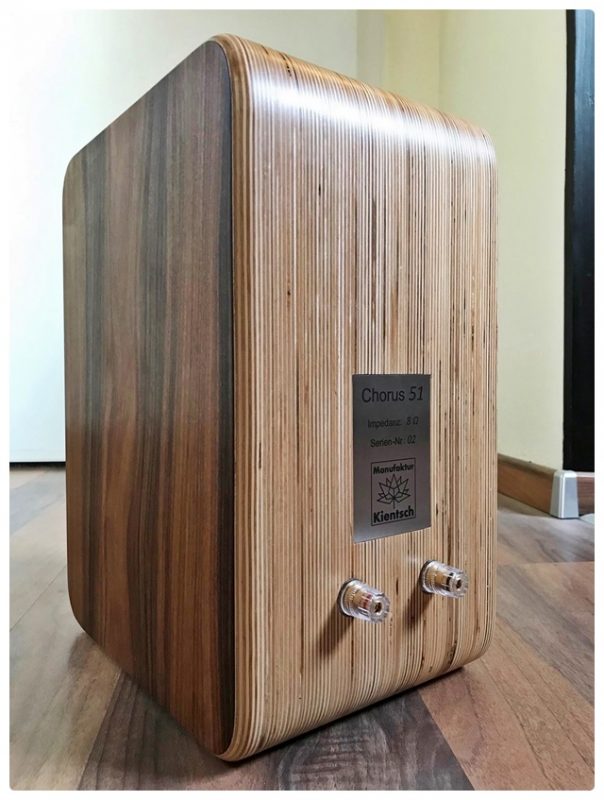

Gut, dann eben eine Nummer kleiner und Entwürfe für die Chorus 51 in Angriff nehmen. Die Lautsprecher sollten definitiv in Schichtbauweise entstehen, da mein Sideboard, aus dem die MPX-Restmengen stammen, in gleicher Weise aufgebaut ist. Ich musste also „nur“ eine Frässchablone zeichnen, deren Innenfläche multipliziert mit der Dicke aller MPX-Platten das Volumen von 10 Litern ergibt. Da das Außenbild einheitlich sein sollte, mussten alle MPX-Bretter 18mm aufweisen. Aus der gleichen Charge waren die Bretter, was die Auswahl schon mal leichter machte.

Ich zeichne grundsätzlich direkt auf Holz, um die Dimensionen etwas greifbarer zu machen und um Fehler beim Übertragen auszuschließen. OK, so einfach war es dann mit dem Entwurf doch nicht und ich habe im Laufe der Stunden einen kompletten Radiergummi verbraucht (Anmerkung an mich selbst: Vielleicht doch die ersten Entwürfe auf Papier!)

Irgendwann hatte ich dann aber doch eine brauchbare Vorlage, die auch einen Reflexkanal anstatt zweier HP35 Rohre beinhaltet. Und dank Udo wusste ich auch genau wie der Kanal gestaltet sein musste. Nebenbei habe ich die Seitenwände furniert. Das Einzige, was ich sonntags machen konnte, ohne die Nachbarn zu stören. Auf der Außenseite wurde ostindischer Palisander mit der Bügelmethode aufgebracht. Im Reflexkanal sollte man die Esche als Wiederholung der furnierten Stellen des Sideboards sehen können. (Ich bin ein detailverliebter Bastler.) Das Design orientiert sich nun doch schlussendlich sehr stark an der Optik des Sideboards – so schlicht wie irgend möglich!

OK, ab damit in die Garage und die kleine Fräse angeschmissen, um erst Rundungen und dann die Geraden zu fräsen. Hier und da wurde, wie sollte es auch anders sein, anschließend an der Schablone gespachtelt und geschmirgelt bis die Konturen innen und außen perfekt waren. Tja und dann ging es daran, die erste Schicht für die LSP´s am Frästisch zu bearbeiten …

Die meisten Flächen klappten ganz gut, bis es an den Reflexkanal ging. Da hakte der 12mm Bündigfräser in den 14mm Kanal ein und hinterließ eine ordentliche Kerbe. Die war zum Glück nicht im Sichtbereich und ich begann die Platte für den zweiten LSP. Da hakte der Fräser dann zum zweiten Mal richtig heftig ein und schlug mir das Brett um die Ohren. Um es vorweg zu nehmen, die Finger sind noch alle dran, der Schreck saß aber tief.

Zwanzig Minuten, eine Verschnaufpause und ein paar Schluck Apfelschorle später, machte ich mir schon wieder Gedanken, wie es weitergehen könnte. Ein erster Test mit einem recht dünnen Bündigfräser von 3mm auf der kleinen Fräse war zwar technisch soweit in Ordnung und auch weitestgehend ungefährlich, würde jedoch bei insgesamt 18 MPX-Platten eine Ewigkeit dauern.

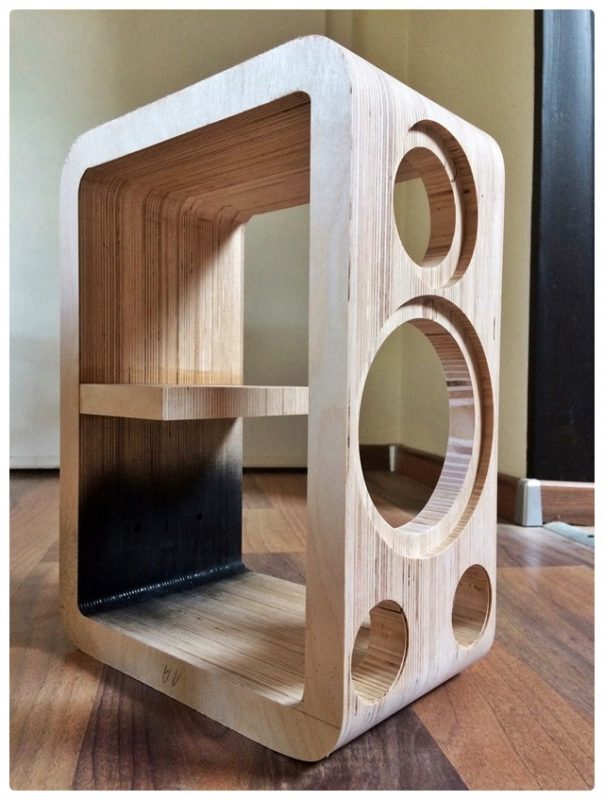

Gut, damit war das Thema Reflexkanal gestorben und ich habe spontan eine Schablone gefräst, die ohne Kanal auskommt. Meine Idee, die beiden Reflexrohre HP35 auf die Rückseite zu setzen, um das schlichte Design zu wahren, wurde von Udo als nicht optimal bewertet, wenn eine wandnahe Aufstellung gewünscht ist. Ich wollte aber eine „cleane“ Front und da stören zwei Rohre. Na dann eben die nächste Mail an Udo ob auch ein HP50 an der Front gehen würde. Ja, das geht und die Bassabstimmung kann dann über das Kürzen des Rohrs gemacht werden. Prima!

Also weiter mit dem Anfertigen der beiden ersten Platten im neuen Design. Die gingen dann richtig flott von der Hand und ich konnte schon auf ein Gehäuse die zweite Schicht aufleimen. Die Maserung des jeweils nächsten Bretts ist um 90 Grad gedreht um ein einheitliches Bild der Flächen im Sichtbereich zu erhalten.

Der Arbeitsablauf ist da recht simpel: Mittels Schablone die Kontur aufs Brett zeichnen, alle Linien quer zur Faser mit einem Messer einritzen, vier Bohrungen in die Ecken, mit der Stichsäge aussägen und aufleimen. Am nächsten Tag jede Schicht an der Kontur der vorherigen entlang fräsen. Ist so ein wenig wie am Fließband arbeiten …

Durch die Wartezeiten, bis der Leim abbindet, dauert das dann natürlich ein paar Tage, man hat aber auch andererseits immer ein perfektes Fräsergebnis. Und Hand aufs Herz, soll ein Lautsprecher schnell und effizient gebaut sein oder möchte man die Zeit genießen? Ihr wisst, was ich meine!

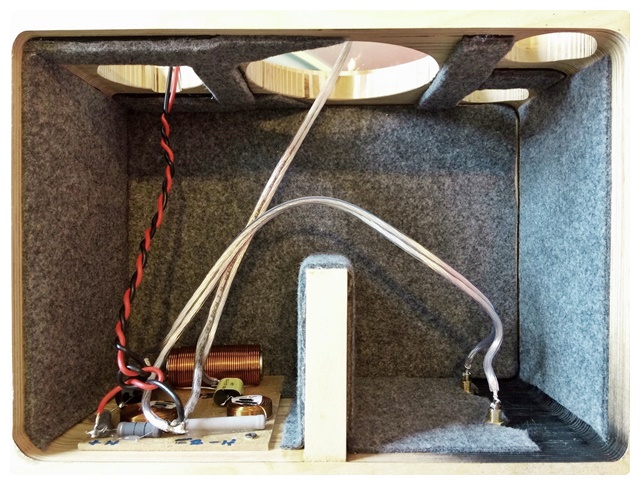

Nach der Fertigstellung des rohen Grundgerüsts wurde noch das 20mm Verstärkungsbrett eingeleimt, welches aus querverleimten 18mm MPX-Stäbchen besteht, um Spannungen im Korpus zu vermeiden.

Nun ging es ans Anzeichnen der Bohrungen für die Chassis und das HP50. Öhm ja, nach dem ganzen hin und her mit Reflexkanal, dann doch HP50 aber auf keinen Fall HP35 usw. hatte ich eine Bohrung von 49mm für den HP50 im Kopf. Nur habe ich verbaselt, dass der Durchmesser 72mm sind und somit gar kein Platz auf der Front ist. Ich geb´s zu, das war dumm!

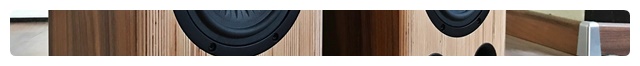

Gut, dann eben doch die beiden HP35er, wie in Udo´s Bauanleitung vorgesehen. Um es mir selbst ein wenig schön zu reden, habe ich die Rohre dann um 2mm versenkt um sie wenigstens flächenbündig zu haben, wenn schon mein Design der Box völlig über den Haufen geworfen ist. Versenkt sind auch die Polklemmen um 6mm, da es mir so besser gefällt und innen mehr Gewinde zum Festziehen übersteht. Die „Plakette“ auf der Rückseite reiht sich da nahtlos ein, weil es einfach schöner ist.

Apropos Box; ihr werdet es sicher schon gesehen haben, die ist in einer Stärke von 25mm anstatt 19mm gefertigt. Masse hilft einfach Vibrationen zu mindern und die paar Millimeter mehr stören mich nicht im Design. Was mir allerdings schon von Anfang an wichtig war, ist die Breite des Gehäuses. Was also tun, wenn alle Bretter 18mm Stärke haben, man aber, ohne es zu sehen, mindestens 22mm bei den Seitenteilen realisieren möchte? Genau, man doppelt die Seitenteile innen auf. Das Volumen welches man dadurch verliert, wurde vorher schon einberechnet und so ist es auch kein Problem, pro Seite 3mm Flugzeugsperrholz zu verleimen.

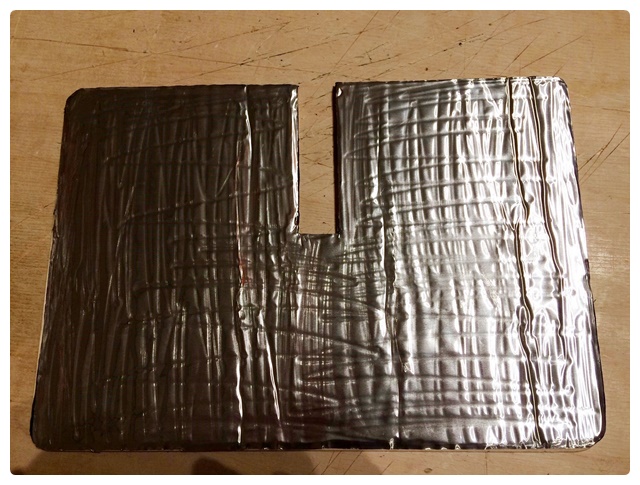

Ich weiß, dass es Quatsch ist, aber da noch zu viel Volumen da war (Entfall des Reflexkanals in 25mm Stärke – wir erinnern uns), habe ich dann die Seitenteile auch noch mit 2mm Alu-Butyl beklebt. Auch wenn es nicht viel bringt, stören wird es sicher auch nicht und da auch noch Filz übrig war, fand das ebenfalls den Weg in den Lautsprecher. Keine Ahnung ob das wiederum hilft oder nicht … Egal „Rein damit!“

![]()

Jetzt nachdem das ganze Innenleben nebst Weiche verbaut war, kamen die Seitenteile ans Gehäuse und wurden erst bündig und dann die Kanten halbrund gefräst.

Geölt wurde wie immer mit Osmo Hartwachsöl, dann geschmirgelt und nochmal geölt. Danach die Dämmwolle rein, Chassis und Rohre einsetzen, und „warmlaufen“ lassen.

Klar dauert das Einspielen ein paar Stunden und man sollte sich in der Zeit auch nicht vom Klang der Boxen irritieren lassen. Am besten, sie laufen nebenbei und man hört gar nicht hin. Also wenn man das kann – ich kann es nicht! Und zack ist auch schon die „gute“ Musik, die man zum Testen nimmt eingelegt.

Marc Broussard – Live at Full Sail University klingt noch etwas kalt und blechern, William Fitzsimmons – Gold in the shadow wirkt schon ein wenig besser. Nun ja, die Chassis spielen sich ja erst ein und Marcus Miller darf auch noch ein wenig am Bass zupfen. Jetzt höre ich wirklich weg und lass laufen … komme nach Stunden zurück um Billy Cobham – Red Baron und das Manchester Orchestra – The Gold anzuhören und bewusst die sehr komplexen Stücke in mich aufzunehmen. Fein durchzeichnet sind die Höhen und Mitten, ohne zu nerven, weil sie zu kalt klingen würden. Im Gegenteil, die Abstimmung ist eher warm und hüllt einen wie eine Decke ein. Die Bässe sind knackig, akzentuiert auf den Punkt und die Bühne größer, gestaffelter und präsenter, als man denken würde. Die Chorus 51 ist nicht umsonst der Bluesklasse zugeordnet!

Viele Tage später krame ich dann wieder Pink Floyd´s – Time heraus und bemerke das die Glocken weniger schrill klingen als im ersten Testlauf und der Bassbereich (gefühlt) noch tiefer runtergeht. Alles klingt noch harmonischer und ich denke, man sollte sich wirklich Zeit lassen, um die Lautsprecher 30 – 40 Std. einspielen zu lassen.

Nach langem Überlegen habe ich dann auch noch die Lautsprecherständer selber gebaut. Natürlich auch aus MPX im Chevron-Muster und dem bekannten ostindischen Palisander Furnier.

Der Alex

Zur Chorus 51 im Online-Shop

Als ich beim Hörevent in Eschborn zum ersten Mal die U_do 1 hörte, dachte ich sofort daran, dass dieser Bausatz

Vorgeschichte Man sagt, ich neige dazu, viel zu erzählen und ordentlich rumzumäandern, bevor ich auf den Punkt komme. Das galt

Sozusagen als Einstieg in den Lautsprecherbau haben mein Sohn Felix und ich uns für die SB15STC entschieden. Die Gehäuseecken sollen