Duetta Center Front, meine Granduetta petite

Nach Fertigstellung des Duetta Center stand die Frage nach passenden Partnern im Heimkino im Raum. Meine Canton-LS haben mir noch

Moin moin zusammen, hier Teil 3 zu meiner Reihe “Ausreden gibt’s nicht”

Keine Werkstatt, keine Fräse? Duetta im Bad

Keine Zeit? Linie 54 nach Göttingen

Keine Lust einige 100 Euro für einen variablen Fräsrahmen auszugeben, will aber den ER4 selbst einfräsen? Dann bist du im richtigen Artikel.

Es gibt verschiedene Gründe, seine Fräsungen selbst zu machen. Wer das partout nicht will, bestellt einfach die gefräste Schallwand bei Udo mit – bei dem Preis kann man echt nicht meckern, günstiger bekommt man es selbst nicht hin. In dem Fall würde ich persönlich immer Multiplex nehmen, erst Fräsen und dann furnieren ist nicht so richtig meine Sache. Nun könnte man natürlich Udo ein furniertes Brett schicken oder den 100. Versuch unternehmen, MDF zu lackieren, ohne dass die Kanten durchkommen – aber beides nicht meine Favoriten. Ich baue meine Lautsprecher selbst, weil ich ein günstigeres und besseres Ergebnis haben möchte, als ich es im Laden finde. Dass es auch Spaß macht, ist nur eine Nebenbedingung, die ich gern in Kauf nehme.

Manche möchten einfach sagen können, wirklich alles selbst gemacht zu haben – oder wollen eben erst komplett furnieren und dann erst fräsen, um das bestmögliche Ergebnis zu bekommen. Bei mir war die Sache noch etwas komplexer. Damals hatte ich passend zu meiner Duetta einen Doppel7 light Center gebaut. Aber wie immer war das Bessere der Feind des Guten und so stand dann schon was länger der ER4 auf meiner Wunschliste. Und wer den Linie 54 Artikel gelesen hat, weiß, dass meine Tante sehr dankbar war – was sie dann zu Weihnachten ausgedrückt hat. Hier der Center mit dem light Hochtöner den ich im Mai 2010 zur Duetta gebaut hatte, noch mit dem alten Mittelklasse AVR und dem HTPC, die mittlerweile beide weichen mussten.

Manche möchten einfach sagen können, wirklich alles selbst gemacht zu haben – oder wollen eben erst komplett furnieren und dann erst fräsen, um das bestmögliche Ergebnis zu bekommen. Bei mir war die Sache noch etwas komplexer. Damals hatte ich passend zu meiner Duetta einen Doppel7 light Center gebaut. Aber wie immer war das Bessere der Feind des Guten und so stand dann schon was länger der ER4 auf meiner Wunschliste. Und wer den Linie 54 Artikel gelesen hat, weiß, dass meine Tante sehr dankbar war – was sie dann zu Weihnachten ausgedrückt hat. Hier der Center mit dem light Hochtöner den ich im Mai 2010 zur Duetta gebaut hatte, noch mit dem alten Mittelklasse AVR und dem HTPC, die mittlerweile beide weichen mussten.

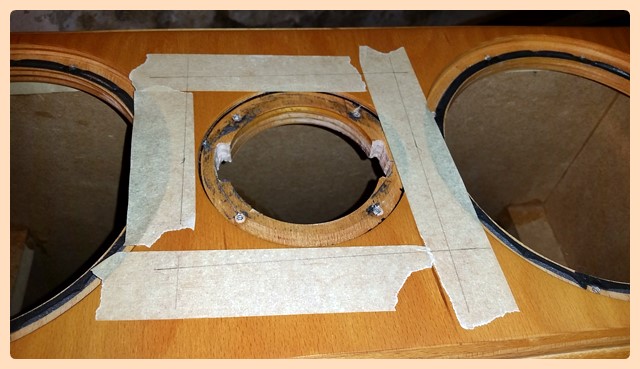

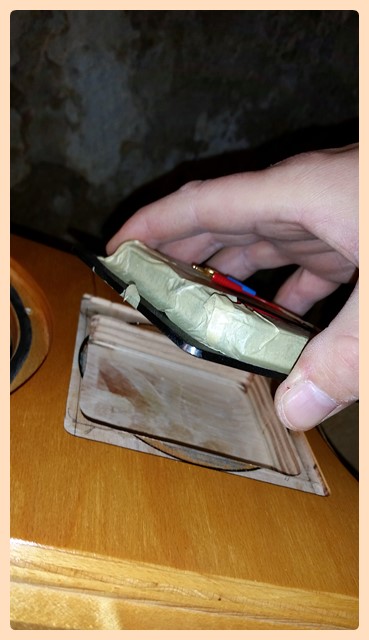

Pünktlich lag ein Päckchen aus der Klangförderstraße unterm Weihnachtsbaum und ich konnte den 27.12. kaum abwarten. Allerdings: der Center war schon fertig, furniert, geölt, makellos. Und jetzt soll auf einmal das runde Loch vom vorigen Hochtöner auf ER4 Format gebracht werden.

Manche bauen sich da eine Schablone aus MDF, oder senken mit der Tauchsäge ein paar Schnitte rein – aber da ich gern sehr genau arbeite und keine Spaltmaße wollte, kam eigentlich nur eine verstellbare Schablone aus Aluminium in Frage.

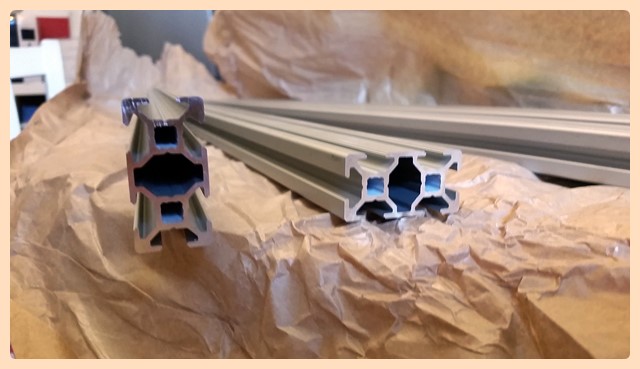

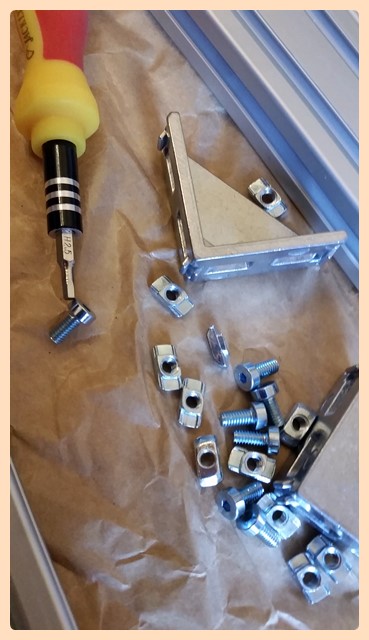

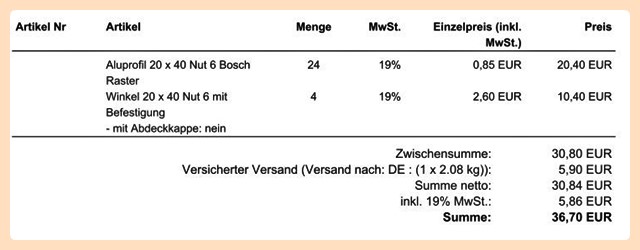

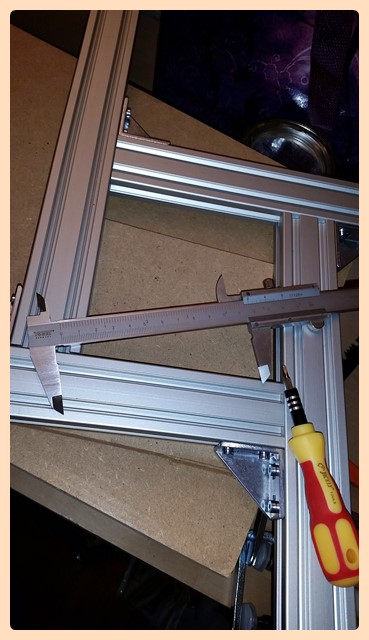

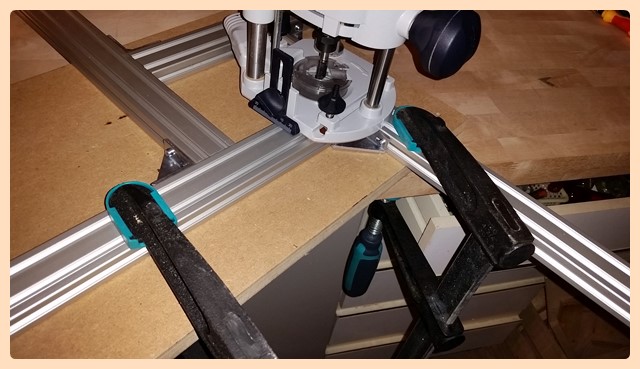

Jetzt gibt es da einige Wundermodelle inklusive nutzloser Maßanzeige für über 100€ zu bestellen. Irgendwie fand ich das aber maßlos und hab ein wenig recherchiert. Vielleicht lässt sich mit mehr Aufwand noch Besseres (insbesondere flachere Profile) finden, wollte aber nicht mehr als ne halbe Stunde in die Suche investieren und das Ergebnis hat gepasst. Im Grunde braucht man nur 4 Aluprofile und passende Winkel mit Schrauben und Nutensteinen und schon kann man loslegen. Gefunden habe ich die hier mit nur 20mm Höhe. Das ist wichtig, da der Fräser den Weg ja erst mal zurücklegen muss, bevor er überhaupt ans Holz dran kommt:

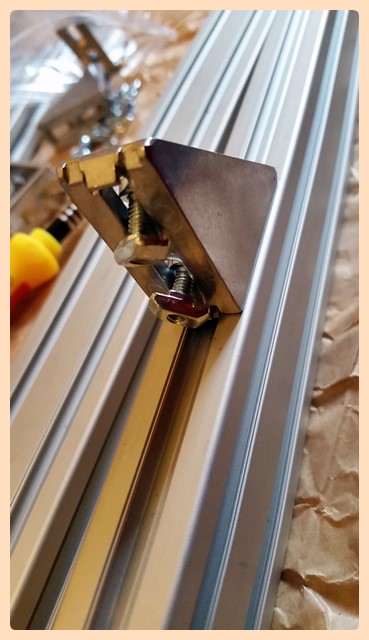

Und wer sich noch eine Portion Extraluxus gönnen möchte, nimmt noch passende Nutensteine statt der Hammermuttern, die verdrehen sich nämlich ständig.

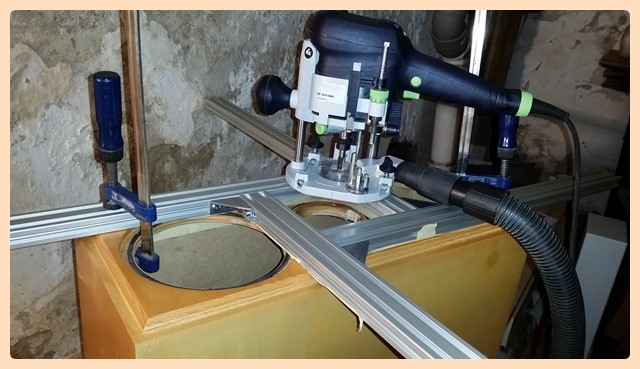

So, und nun muss man die Profile einfach nur noch kreuzförmig verbinden (Winkel natürlich außen), eine Kopierhülse auf der Fräse montieren (und gut zentrieren), den Fräser einsetzen und den Rahmen einstellen.

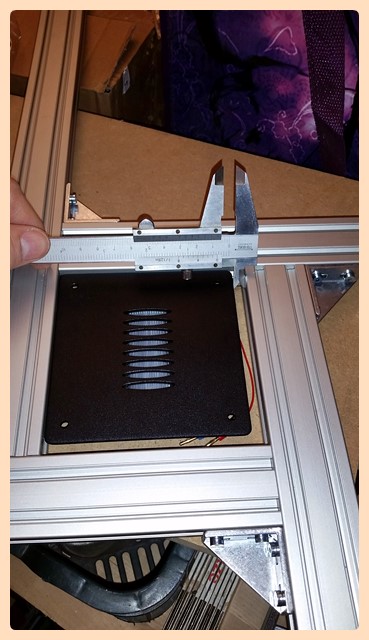

Ich habe ein 17 mm Kopierhülse und einen 10 mm Fräser, sprich ich muss pro Seite 3,5 mm beim Maß hinzugeben, also insgesamt 7 mm drauf. Beim ER4 ist das Maß 110 mm, sprich der Rahmen sollte mit ein wenig Reserve auf 117,5 mm eingestellt werden.

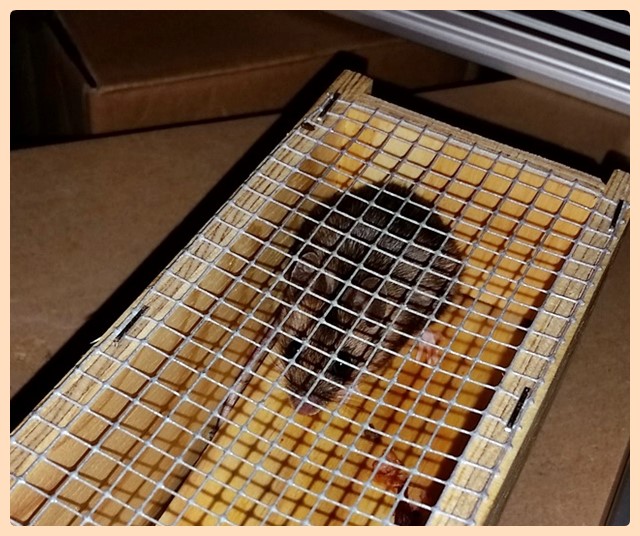

Da der Eckradius beim ER4 nur 4,5 mm beträgt, wäre ein 9mm Fräser ideal (dann 8,5mm zugeben), hatte aber keine Lust, den zu bestellen und hab dann nach Schülzkens Feinmechanikermethode den ER4 mit ner Feile und ein wenig Schleifpapier auf 5mm Eckenradius gebracht, frei nach dem Motto: „Was nicht passt, wird passend gemacht“. Alternativ könnte man auch etwas größer auf 112 mm fräsen, dann hat man rundum einen Spalt, aber der ER4 passt auch beim 10mm Fräser direkt rein und man hat etwas Reserve wenn man lackiert. Anbei noch ein paar Bilder, aber das wars eigentlich schon.

Wichtig bei dem Ganzen ist eine Oberfräse, die recht tief tauchen kann bzw. ein langer Fräser, da der Rahmen 20mm hoch ist, Profile mit geringerem Maß hatte ich auf die Schnelle nicht gefunden. Von der Schallwand zum tiefsten Punkt der Einfräsung sind somit immerhin 42 mm zu überwinden, den Hub muss man irgendwie hinbekommen.

Sehr zu empfehlen ist es, vorher ein paar Probefräsungen zu machen und sowohl Passung als auch Tiefe der Fräsung zu testen, da kann gern was schiefgehen – und insbesondere bei meinem schon fertigen Center konnte ich mir keine Fehler erlauben.

Für die weniger breite 22 mm Vertiefung kann der Fräsrahmen dann auch mühelos angepasst werden, hat alles prima geklappt. Bleibt nur noch die Frage, auf welche Länge man sich die Aluprofile zurecht schneiden lassen soll – da kommts ein wenig darauf an, was man noch damit vor hat. Ich habe mich am Maß von nem Küchenherd orientiert. Falls ich mal die Arbeitsplatte ersetzen will, kann ich ihn gleich weiter nutzen. Es geht aber natürlich auch kürzer, wenns nur um den ER4 geht, spart dann sogar noch zusätzliche Euros. Lasst aber noch genug Platz, um die Schraubzwingen zu befestigen, ohne dass die Fräse dran hängen bleibt.

Ein kritischer Beobachter war übrigens auch dabei, jetzt wohnt er im Wald …

Das Kniffligste an meinem Center war es, den Rahmen so festzuzwingen, dass die Kanten des ER4 tatsächlich auch parallel zur Schallwand lagen und nicht um ein paar Grad gedreht – und dann genau die Mitte zu finden für die Vertiefung. Mit etwas Geduld und dreimal messen ging es aber am Ende gut aus und ich bin mit dem Ergebnis top zufrieden. Dass es früher mal ein runder Hochtöner war, lässt sich nicht mehr erkennen.

Mission accomplished, wer den Rahmen klein genug (60cm Profile) wählt kommt mit 35Euro zum Ziel. Das nächste Mal würd ich sogar noch kleiner wählen, damit die Profile in den Systainer passen, vielleicht geh ich ja noch mal mit ner Säge dran 😉

Doppel7 Center mit Hifiakademie Netplayer & DAC, Hifiakademie Endstufe p6 400W, Denon Avr 4520, der aber aus bleibt, wenn Musik gehört wird. Fehlt nur noch ein ordentlicher Bluray Player in Silber …

Doppel7 Center mit Hifiakademie Netplayer & DAC, Hifiakademie Endstufe p6 400W, Denon Avr 4520, der aber aus bleibt, wenn Musik gehört wird. Fehlt nur noch ein ordentlicher Bluray Player in Silber …

Viel Freude beim ER4 einfräsen, das Ergebnis lohnt jede Mühe. Lange war ich mit dem Light Center zufrieden, tonal hat er sich gut eingepasst und die damals ca. 300€ Preisunterschied sind gern in die Elektronik geflossen. Mit dem “echten” Duetta Center hat sich aber noch einmal eine neue Welt aufgetan, was die Sprachverständlichkeit und Plastizität angeht. Sirstrom, ich widerrufe alles, was ich vorher spekuliert habe. Der ER4 im Center ist zwar an Obszönität grenzender Luxus. Für die 800,- €, die der Center kostet, kann man einige Male ins Kino gehen, aber et macht einfach Spaß. Und mittlerweile guck ich Filme zuhause eh lieber – da gibt’s sie in der OV, Bild ist gut, Popcorn rascheln kann ich selbst steuern – und der Sound ist so in den Cineplexen einfach nicht zu haben. Die neue Endstufe tut ein Übriges dazu, den Bass noch eine gute Portion plastischer und imposanter zu machen. Da fehlt nix mehr!

Obwohl … Naja mal schauen, was das nächste Projekt so wird 🙂

Liebe Grüße aus Darmstadt, ich schick jetzt den Artikel an Udo und dann kommt der Konzertfilm / die Doku „Roger Waters: The Wall“ auf die Ohren

Matthias

PS: Wer sich seinen Fräsrahmen nicht selbst kaufen möchte, wende sich vertrauensvoll per PM an mich. Gegen Pfand und Übernahme der Versandkosten plus nem Bier (Anmerkung der Redaktion: Matthias trinkt Jever) verleih ich den auch gern, braucht ja nicht ungenutzt in der Werkstatt rumliegen.

Natürlich ersetzt der variable Rahmen auch den gemeinen Fräszirkel. Dazu wird das Breitenmaß auf den Durchmesser der Kopierhülse eingestellt, das zweite Maß ergibt den Durchmesser der Rundfräsung. Dafür fehlt nur noch ein Zentrierstift (z.B. Schraube mit abgesägtem Kopf), den man fest unten in einen Nutstein schraubt. Gemessen wird vom äüßeren Ende des Fräskopfes bis zum Schraubenmitte, gefräst wird im Uhrzeigersinn. Dadurch wird die Oberfräse quasi nach außen gezwungen und so gegen die obere Begrenzung des Rahmens gepresst. Bewegungen gegen den Uhrzeigersinn erzeugen Spiralen, weil dann die Fräse nach innen drängt. Beim Umgang mit der Oberfräse hilft dieses PDF, das auch in den “Grundlagen” unter “Werkzeug” versteckt ist.

Nicht mehr lieferbar

Nach Fertigstellung des Duetta Center stand die Frage nach passenden Partnern im Heimkino im Raum. Meine Canton-LS haben mir noch

Part I – Niveau, weshalb, warum…..neue Lautsprecher? Das Hifi-Virus hat mich 1979 im zarten Alter von 9 Jahren gepackt. Ich

Mit der Linie 71 hat Udo einen Bauvorschlag vorgestellt, den man nicht ablehnen kann. Da immer von Queen, oder im

Hallo Matthias,

seit ein paar Wochen ist er in Benutzung, ich habe das 15 mm Profil mit den Innenwinkeln verbaut. Die Innenwinkel sind innen und außen montiert, das hält bombig und der Fräsrahmen ist völlig plan mit 15 mm.

So habe ich den Ausschnitt für die Montageplatte meiner Oberfräse im neuen Frästisch (von Woodspezi) gefräst, dazu ist eine 15 mm Siebdruckplatte (sie ist genau so dick wie der Fräsrahmen) innerhalb des Ausschnittes als innere Schablone festgeschraubt. Bei so einer großen Öffnung sitzt die Oberfräse nur noch einseitig auf dem Aluprofil, wenn man nicht höllisch aufpasst kann sie nach innen kippen. Die Platte vernindert das.

Gruß Rundmacher

Frästisch 😍

Hallo Matthias,

danke für deine Anleitung. Besitze nun auch einen Fräsrahmen plus “Luxus” Nutensteine. Super Teile

Gruß Michael

🙂

Hallo Matthias,

hat der Center gar keinen Reflexkanal? Oder habe ich das übersehen?

Lieben Gruß,

Helge

Moin Helge, ich habe den Auspuff nach hinten verlegt, hatte auf der Front nicht mehr genug breiteplatz und wollte die hässlichen Schwarzen Löcher auch nicht direkt auf Augenhöhe in der Mitte haben

Moin zusammen,

hab noch eine weitere Möglichkeit zur Anwendugn gefunden, beim Bau der Rückwand meines Hifiregal updates musste ich eine 5mm Sperrholzplatte löchern – und hab das Prinzipeinfach mal umgedreht. Die Platte mit Schraubzwingen auf dem Fräsrahmen festgeklemmt und dann mit dem Bündigfräser rumgerührt. Blitzschnell, sauber und genau 🙂

Hallo,

Falls man noch mehr Spielraum bei der Frästiefe benötigt empfehle ich die folgenden Profile. Die sind lediglich 15mm hoch. Damit kann man dann auch rechteckige Fräsungen durch die ganze Materialstärke machen.

http://www.easy-systemprofile.de/product_info.php/info/p294_nutplatte-15×120-nut-8.html/XTCsid/5toi0foliakqrdl43f9avlsm91

Gruß

Jens

Dann muss man den Fräser auch nicht so waghalsig weit aus dem Futter herausstellen lassen…

Cool, auch schön breit die Dinger.

Fragt sich noch wie man die per Winkel verbindet, auf die Schnelle hab ich keine 15mm Winkel gefunden, was vielleicht ginge wäre so etwas

http://www.easy-systemprofile.de/product_info.php/info/p306_innenwinkel-nut-6.html

Wobei bei meiner Bestellung von Innenwinkeln abgeraten wurde wegen Stabilität.

Auf jeden Fall nen Versuch wert, Jens, falls du die bestellst poste doch mal ein Foto hier 👍

Frohes Versenken 😉

Matthias

PS: ja, Fräser sollte schon bis zum min im Futter sitzen. Manche sind in der Tat zu kurz um dann noch viel Tiefe hinzubekommen.

Hallo Matthias,

ich habe mir gestern das 15mm Profil geordert. Verbunden werden die über Innenwinkel mit Madenschrauben, die in der Nut verschwinden. Ich lade mal Bilder hoch, wenn die Teile da sind.

Gruß

Ben

Edith: Wer lesen kann ist klar im Vorteil :). Du hast ja eine Steilvorlage geliefert. LOL.

Tops, wie wackelig und friemelig ist das Ganze mit den Innenwinkeln?

friemelig überhaupt nicht. Funktioniert ganz gut. Deine Lösung ist sicherlich stabiler, aber durch die große Auflagefläche gleicht sich das wieder aus.

👍

Wenn ichs gefunden hätte wäre das 15mm Profil meine Lösung geworden 😉

Gelesen? Check! Nachgebaut?! Check! Funktioniert? Check! Danke, Matthias!

VG BigBernd

Sehr gern, dann ist der erste Schritt zur Dicken ja schon erledigt 😉

Bist du schon am Gehäuse oder noch ein Nebenprojekt?

Matthias

Hallo nochmal,

hier das fehlende Beweisfoto. 😉

Sketchup für die Dicken glüht schon. Aber bis die fertig werden, wird noch etwas Zeit vergehen. Vorgestern hab’ ich ‘nen Contra Sub als Ergänzung zu meinen Nahfeldmonitoren fertiggestellt. Der Ausschnitt war für das Aktivmodul in seiner neuen Behausung.

Gerade entsteht eine Mona Testversion, die später in der Werkstatt landet und derzeit die Vorlage für eine portable Mona ist. Dann liegt hier noch ein U_do 1 Bausatz. Im Frühjahr ist dann das Wohnzimmer meiner Eltern dran und dann geht es langsam in Richtung Duetta. Dafür muss ich mir aber noch ein paar Techniken “draufschaffen”. Stichwort Furnier und Marketerie im Biedermeierstil. XD

Freu mich aber jetzt schon drauf.

VG BigBernd

Argh – hab das Foto in die Galerie geladen und einen Link gesetzt. Aber immer wenn ich die Seite neu lade, ist es wieder verschwunden. Deshalb einfach mein Verweis auf die Projektgalerie.

Der hat geklappt – eine ganz hervorragende Umsetzung des Designs 😉 dann wünsche ich mal gute Planung!

Hallo Matthias,

Glückwunsch zur vollendeten Duetta Front. Der Anfang ist gemacht.

Gruß schuelzken

😂😈

Hallo Matthias,

du bringst einen aber auch auf Ideen!!

*Natürlich nur schöne.

Ich habe direkt einen Entwurf im Kopf für ein richtig schickes Rack aus diesen oder ähnlichen Profilen!!

..kühle Grüße von Chris

Nice, es gibt auch Zierprofile die nicht an allen Seiten Nuten haben…

Sind die hifiakademie-Teile nun die Nachfolger der Geräte, die an Tante Isolde gingen? Also dieses Mal Player und Endstufe getrennt?

Moin moin,

So isses, netplayer mit DAC ist das Gerät mit Display, Endstufe P6 in der 400W Version das andere.

Morgen bekommt mein Nachbar den 250W P6 für seine Duetta, dann vergleiche ich noch mal

Matthias

Hi Matthias,

Genial einfach und günstig . Danke für den Artikel. Ich glücklicher sehe mich in der Lage den Fräsrahmen aus Profilabfällen zu bauen. Aktuell besteht zwar kein Bedarf einen ER4 zu verbauen , aber ich komme eh nicht drumherum.

Ich schick dir ein paar virtuelle Jever nach Darmstadt. ….☺

Ciao Udo

Prost Udo 😉

Mahlzeit Matthias,

super Artikel,beim Selbermachen dem Kommerz ein Schnippchen zu schlagen verleiht mir selbst auch immer ein Hochgefühl, zumal es manchmal gar nicht viel braucht um Großes zu erreichen. Die Pyramiden wurden schließlich auch nur mit Peitsche und Menschenkraft erbaut und stehen bis heute.

Was mir an dem Artikel aber persönlich noch besser gefällt als der Fräsrahmen ist das gelungene Rezyklat Deines alten Gehäuses. Die Quadratur des Kreises ist Dir perfekt gelungen, in dem Fall musste das Runde halt mal nicht ins Eckige sondern umgekehrt.

Dein Artikel ist somit auch eine prima Machbarkeitsstudie für all jene, die vielleicht ihre alte Lightversion aufrüsten wollen, bisher aber immer damit gehadert haben, weil sie ihre alten Gehäuse lieb gewonnen haben.

Somit ist wieder einmal mehr bewiesen worden: Probleme sind Lösungen in Arbeitskleidung! 😀

Moin Sparky,

hasse recht!

Zum Glück hab ich damals beim Center – man weiß ja nie – die Abstände MT-HT schon so gemacht das der ER4 später reinpasst, aber selbst wenn nicht, im Grunde müsste man ja nur einmal mit dem Bündigfräser im Center rumrühren um die ganze Schallwand zu kicken und dann einfach die ersetzen.

Recycling geht immer.

Wann bauste Deinen Doppel7 Center? 😉

Liebe Grüße

Matthias

Genau soviel Mühe wie Matthias sich bei seinen Berichten gibt, genau soviel Mühe gibt sich Sparky bei der Formulierung seiner Kommentare.

Beides zusammen: Herrlich 😀

Hallo Matthias, auf deine Konstruktion bin ich beim googlen auch gestoßen. Deine Erfahrungen damit, hier konzentriert in einem Artikel gebündelt, könnte so manchem (auch mir) entscheidend die Arbeit erleichtern. Zu gegebener Zeit.

Danke dafür, Henning