Bruders neues U_Do 2.1

Mein Bruder erzählte mir, dass er demnächst mit seiner Freundin zusammenziehen würde. Die Einrichtung solle weiß werden, also ist kein

Als Geburtstagsgeschenk möchte ich eine kleine Musikanlage für ein Arbeitszimmer inklusive selbst gebauter Lautsprecher verschenken, die in der Lage ist, sowohl den Sound eines PC wiederzugeben (Line In) und moderne Konnektivität (Bluetooth) bietet, aber auch Radio (FM) und Audiodateien (MP3, FLAC…) wiedergeben kann.

In diesem Beitrag wird der Bau der Boxen erläutert, bei denen ich mich für einen Bausatz von Udo Wohlgemuth entschieden habe. Über ihn und seine Bausätze konnte ich bereits viel Positives im Internet lesen und eine große Community steht vorbildlich mit Rat und Tat zur Verfügung. Der ausgewählte Boxenbausatz soll dabei ein Pilot für eventuelle weitere Bausätze werden. Ich mußte also einen Kompromiss zwischen Preis, Qualität und Größe finden und habe mich deshalb für den Bausatz SB 15 PC entschieden. Die nach dem Bassreflexprinzip aufgebauten Boxen sind als Multimedia\Rear Lautsprecher gedacht. Die “BlueSBox” ist eine Zweiwegebox der Blues-Klasse und für 135 € pro Bausatz ohne Holz, Leim und Farbe zu haben.

Alle Sketchup Konstruktionszeichnungen liegen dem Bausatz bei, können aber auch im Internet heruntergeladen werden. Die Konstruktion ist für eine Verleimung auf Stoß ausgelegt. Da ich als ambitionierter Hobbyschreiner die Möglichkeiten habe, wollte ich die Verleimung der Boxen jedoch auf Gehrung ausführen. Das bietet neben einer um 40% breiteren Leimkante eine einheitliche Oberfläche ohne breite Stoßkanten, die eine andere Saugfähigkeit besitzen als die Oberfläche des MDF‘s. Zum Aufbau wird 19 mm MDF Plattenmaterial verwendet – wie vorgeschlagen. Der Aufbau auf Gehrung machte jedoch kleinere Anpassungen an der Konstruktion nötig. Die Ausführung der Bassreflexkonstruktion ist ebenfalls etwas aufwendiger – gemeint sind dabei die Fräsungen des Bassreflexschiltzes in der Frontplatte.

Die vorgenommenen Modifikationen beschränken sich ausschließlich auf die Außenmaße der einzelnen Gehäuseteile. Dabei habe ich auch die Schrägstellung der Box nicht übernommen. Da bei der Größe der Box ein Einsatz auf dem Schreibtisch nicht in Frage kommt, werde ich den Boxen einen entsprechenden Ständer spendieren.

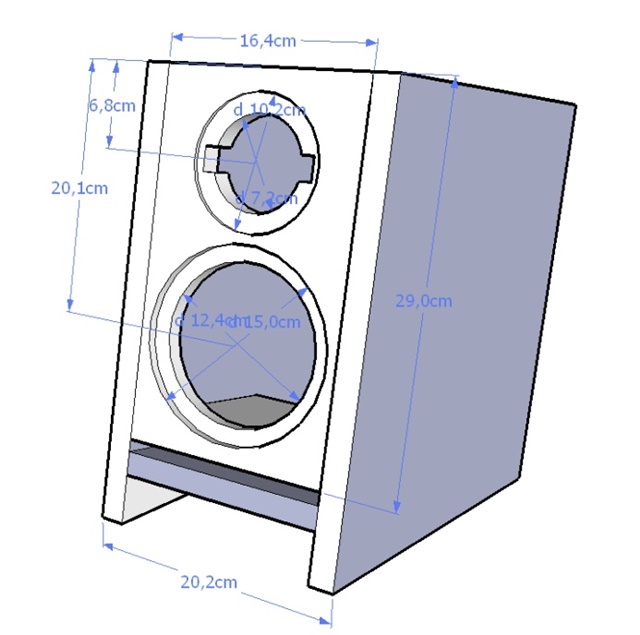

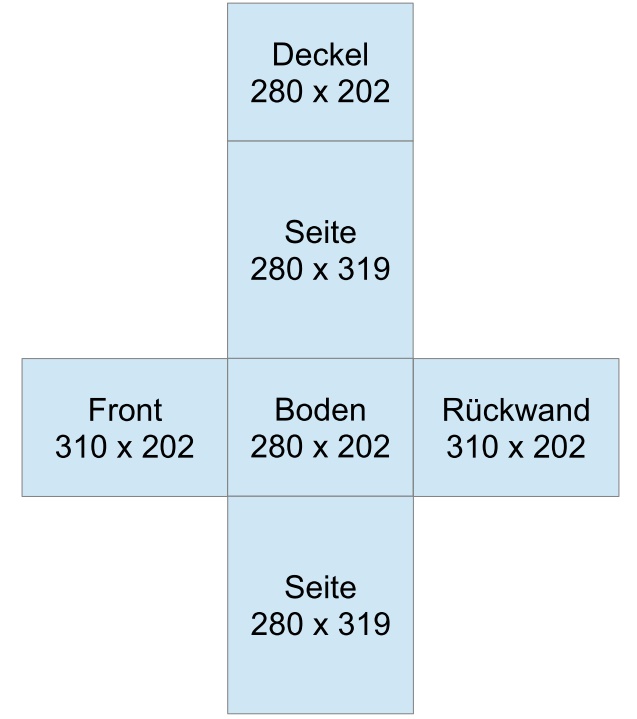

Die originale Frontplatte hat laut Konstruktionszeichnung die Maße 164 x 290. Dabei ist in der Konstruktion bereits der Bassreflexschlitz berücksichtigt, der sich über die volle Breite der Front erstreckt. Möchte man nun die Frontplatte so erweitern, dass auf allen vier Seiten eine Gehrung geschnitten werden kann bei gleichbleibendem Innenvolumen der Box, ist jeweils die Materialstärke auf die Frontplatte aufzurechnen. Damit ergibt sich eine modifizierte Größe von 310 mm x 290 mm für eine auf Gehrung zu verleimende Frontplatte. Alle sich ergebenden Größen und die Abwicklung der Box ist im folgenden Bild dargestellt.

Aus dem Bild oben können auch gleich die Einstellung und Ausführung der Sägeschnitte entnommen werdeb. Solange alle Schnitte mit einer Einstellung an der Kreissäge durchgeführt werden, erhält man perfekt passende Gehrungskanten. Wichtig ist ausschließlich, alle gemeinsamen Breiten mit einer Einstellung zu sägen.

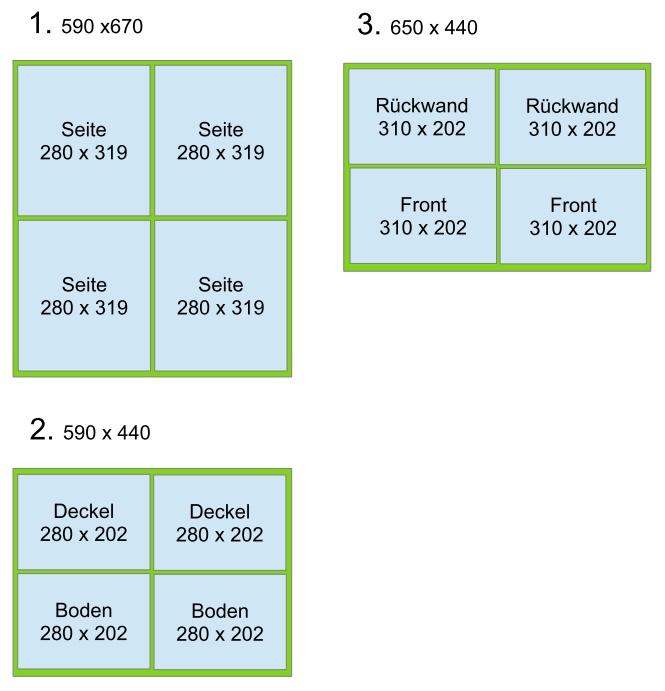

Aus der Zeichnung kann der Materialbedarf für zwei Boxen bestimmt werden. Die blau dargestellten Teile im folgenden Bild sind dabei die einzelnen Gehäuseteile der Boxen. Die grün dargestellten Teile entsprechen den Platten die ich für den Bau der Boxen gekauft habe.

Dabei kann der Anwender selbst bestimmen ob er sich die einzelnen Elemente direkt zuschneiden lässt oder, wie in meinem Fall, als drei einzelne Platten besorgt und den Zuschnitt selbst durchführt. Der Zuschnitt sollte wie bereits erwähnt so erfolgen, das alle Schnitte mit einer Breite hintereinander durchgeführt werden. Ich arbeite so, das ich zunächst einen Grobschnitt in 90° an allen Platten durchführe. Danach stelle ich die Kreissäge auf 45° und schneide damit alle Kanten präzise auf Gehrung. Mit den Zeichnungen oben und der erläuterten Vorgehensweise ergibt sich folgender Ablauf beim Einstellen und Schneiden der einzelnen Elemente an der Kreissäge. Zuschnitttablauf:

• auf 280 mm einstellen und Schnitt in 1. und 2. durchführen

• auf 319 mm einstellen und Schnitt in 1. und 3. durchführen

• auf 202 mm einstellen und Schnitt in 2. und 3. durchführen

• Gehrung auf 202 mm einstellen und Teile aus 2. und 3. schneiden

• Gehrung auf 319 mm einstellen und Teile aus 1. und 3. schneiden

• Gehrung auf 280 mm einstellen und Teile aus 1. und 2. schneiden

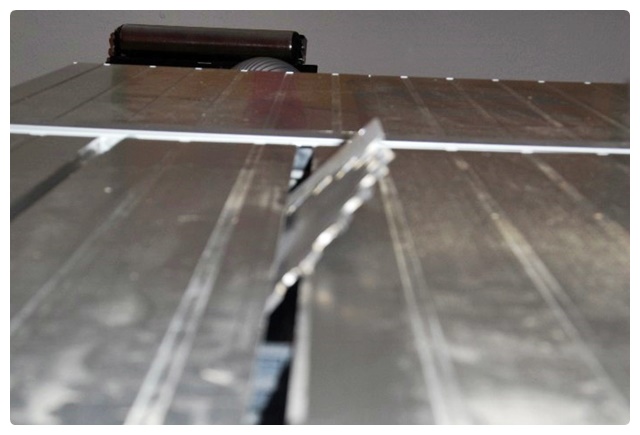

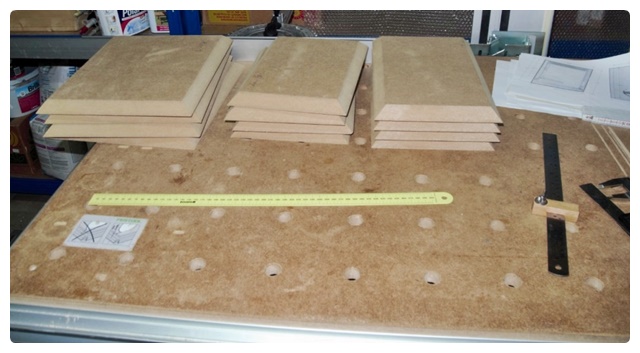

Mit dem Zuschnittablauf oben sollte der Zuschnitt schnell und einfach gelingen. Man sollte die Platten dennoch anreißen und die einzelnen Elemente beschriften. Für Anfänger oder Ungeübte kann es hilfreich sein, den Ablauf einmal „trocken“ durchzuspielen. Es wäre nicht die erste Platte, die in der Hitze des Gefechts verschnitten wird, weil bei laufender Säge doch die falsche Seite abgelängt wird. Im Bild sind die angerissenen Teile zu erkennen. Alle Teile sind beschriftet und grob auf 90° zugeschnitten.

Nun wird die Kreissäge auf 45° gestellt und alle Teile auf Gehrung gesägt. Zuschnitt auf Gehrung – staubig und reichlich Abfall.

Bei der Verleimung auf Gehrung sei an dieser Stelle auch auf den youtube Kanal von Let‘s Bastel verwiesen. Zunächst werden alle Teile, außer Front und Rückwand, mit der Außenseite auf die Werkbank gelegt. Eine Führungskante, an der man eine Seite anlegt, ist dabei hilfreich. Die Kanten werden mit Malerkrepp beklebt, so dass „Scharniere“ aus Papierklebstreifen entstehen. Im Anschluß werden die verbundenen Teile vorsichtig gedreht, damit man nun die Gehrungsfugen mit Leim benetzen kann.

Nun können die Seiten durch einfaches Hochklappen an der Endposition verklebt werden und die Kante, die noch kein „Scharnier“ hat, mit einem Streifen Malerkrepp fixiert werden. Dabei ist auf eine dichte Gehrungsfuge und auf Rechtwinkligkeit zu achten.

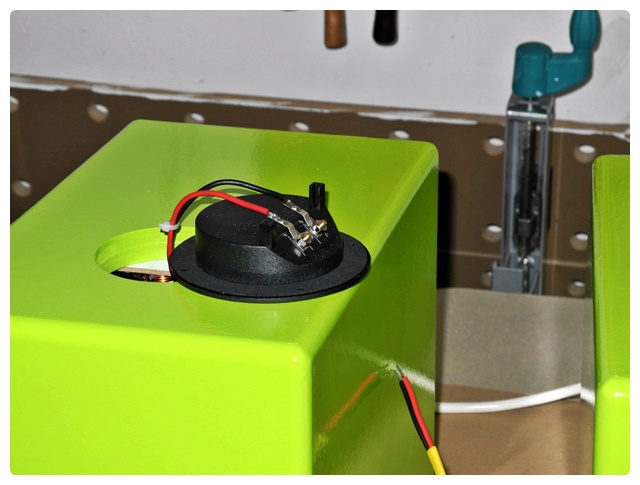

In der Rückwand befindet sich das Anschlußpanel für den Lautsprecher für das eine Bohrung von 78mm benötigt wird, die mit einem Kreisschneiders hergestellt werden. Die Bohrungen werden für einen sauberen Schnitt von beiden Seiten mit jeweils 10mm Tiefe durchgeführt.

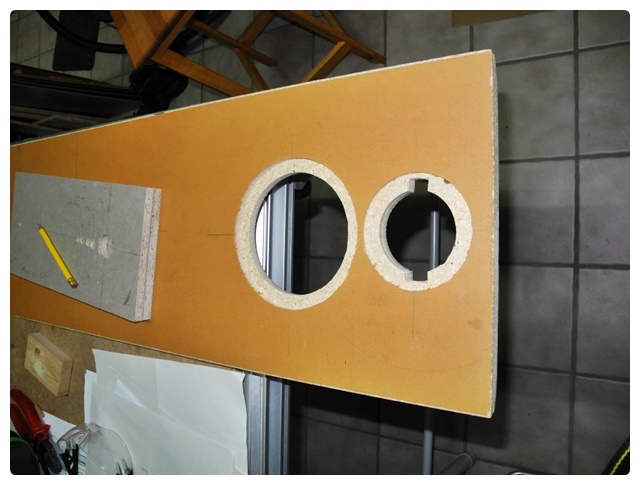

Die Öffnungen für die Montage der Lautsprecher werden mit der Oberfräse hergestellt. Dabei wird jeweils eine äußere Fräsung, die den Lautsprecher so aufnimmt, dass er bündig zur Oberfläche montiert werden kann, und eine innere Fräsung durch die gesamte Materialstärke ausgeführt. So entsteht die Öffnung, durch die der Lautsprecher ins Innere der Box ragt. Da es sich im vorliegenden Bausatz um eine Zweiwegebox handelt, müssen insgesamt vier Fräsungen mit unterschiedlichen Durchmssern pro Box durchgeführt werden. Dazu kommt noch die Erstellung des Bassreflexschlitzes, der durch zwei Fräsungen hergestellt werden soll. Da der Bassreflexschlitz 10 mm breit ist, wird zunächst eine 8 mm Nut in der Mitte des Schlitzes eingebracht, der dann mit einem 6 mm Bündigfräser auf 10 mm erweitert wird. Der genaue Ablauf wird weiter unten beschrieben.

Erstellung des Fräszirkels

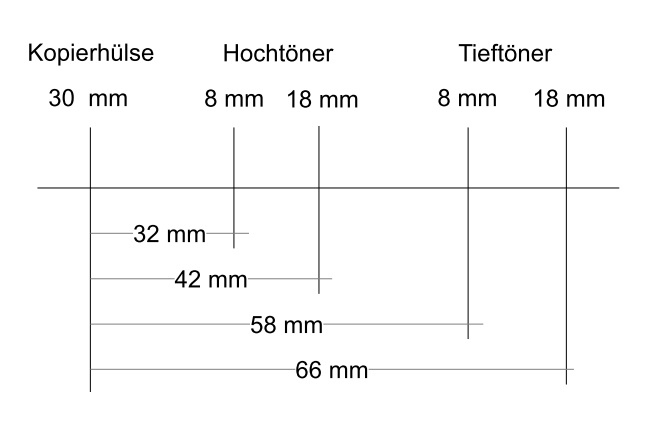

Um den Einstellungsaufwand gering zu halten und eine entsprechende Wiederholgenauigkeit zu erhalten, möchte ich einen speziellen Fräszirkel für diese Arbeiten bauen. Für die Lautsprecherfräsungen benötigt man jeweils zwei Durchmesser – siehe auch Konstruktionszeichnung:

Hochtöner: Aussendurchmesser 102 mm- Innendurchmesser 72 mm = Differenz 30 mm/2 = Breite 15 mm mit 3 mm Tiefe laut Plan.

Tieftöner: Aussendurchmesser 150 mm- Innendurchmesser 124 mm= Differenz 26 mm/2 = Breite 13 mm mit 7 mm Tiefe laut Plan

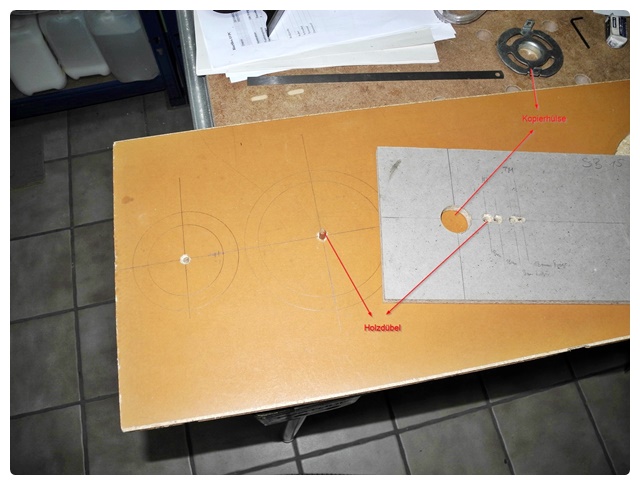

Ich besitze einen Falzfräser mit 18 mm Durchmesser der mit Eintauchschneiden am Kopf versehen ist. Dieser Fräser ist ideal für die Herstellung der Fräsungen für die Lautsprechermontage geeignet. Die Fräsung durch die gesamte Materialstärke wird mit einem 8 mm Spiralnutfräser durchführen. Als Drehpunkt des Fräszirkels wird ein 5 mm Buchenholzdübel verwendet, der Zirkel und Frontplatte drehbar miteinander verbindet. Diese Prinzip hat sich bereits bei anderen Projekten bestens bewährt.

Die Führung der Fräse im Zirkel übernimmt eine 30 mm Kopierhülse. Diese Kopierhülse habe ich schon oft im Fräszirkel genutzt. Da ich ebenfalls einen 30 mm Forstnerbohrer besitze, lsäst sich damit sehr einfach und präzise die Führungsaufnahme herstellen. Mit den theoretischen Überlegungen oben ergibt sich folgender schematischer Aufbau für den Fräszirkel:

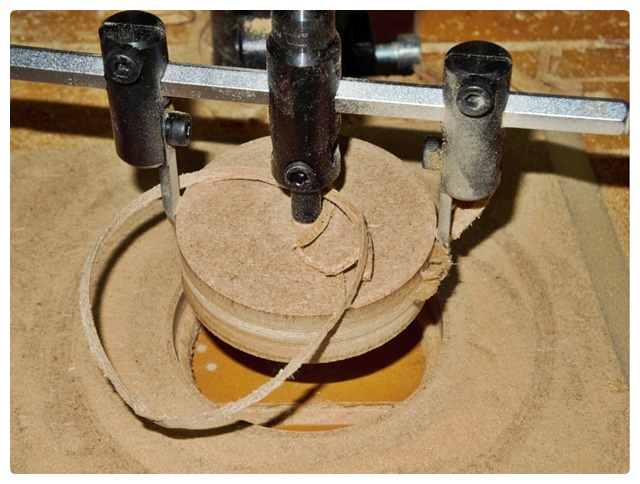

Mit den Maßen oben wurde nun ein Fräszirkel gebaut und im Anschluß eine Probefräsung durchgeführt. Das für den Fräszirkel genutzte Holz kann dabei ein beliebiges Abfallstück sein – in meinem Fall kam ein Stück eines Wandpaneels zum Einsatz.

Die erzeugte Probefräsung ist, wie im Bild unten zu sehen, gelungen. Der Ablauf der Fräsung wurde dabei wie folgt durchgeführt.

Fräsablauf:

• Fixieren der Frontplatte – in der im Bild oben der Holzdübel steckt – (insbesondere auch das runde Abfallstück der Fräsung) mit doppelseitigem Klebestreifen auf ein Untergrundbrett

• HT 8mm Fräsung 9 mm tief

• TT 8mm Fräsung 9 mm tief

• Umspannen des Fräsers

• HT 18mm Fräsung 3 mm tief

• TT 18mm Fräsung 7 mm tief

• Umspannen des Fräsers

• HT 8 mm tief auf erste Frästiefe setzen von dort 10 mm tief

• TT 8 mm tief auf erste Frästiefe setzen von dort 10 mm tief

HT – Hochtöner

TT – Tieftöner

Die Fixierung der Abfallstücke ist wichtig, da sich der Mittelpunkt nach dem vollständigen Ausfräsen der Lautsprecheröffnung sonst verschieben könnte!

Probelauf – alles passt !

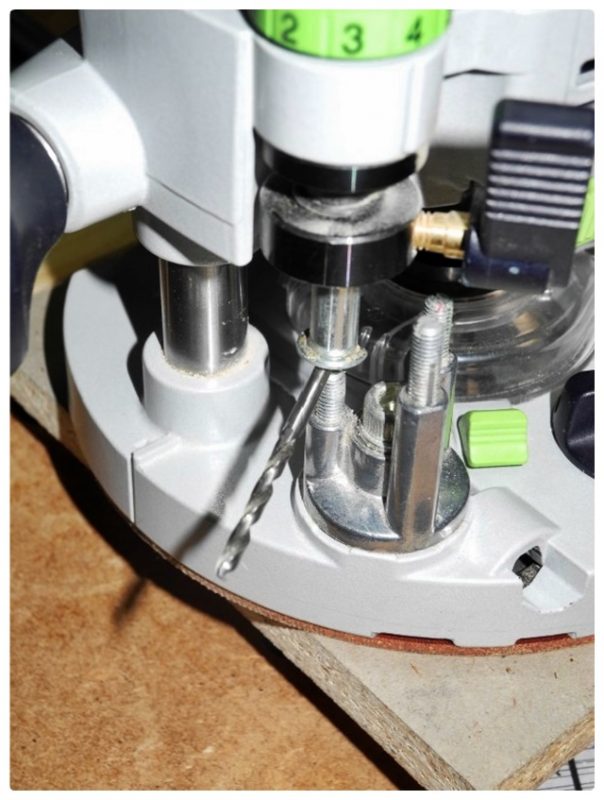

Bei der Einstellung der Frästiefe kann ein Spiralbohrer genutzt werden (siehe folgende Bilder). Die „Flügel“ der Hochtonkalotte werden mit einer Stichsäge ausgearbeitet.

Zunächst wird der Fräser bis auf das Werkstück abgesenkt und dann der Tiefenanschlag der Oberfräse mit dem Spiralbohrer als Maß eingestellt. Das gilt ebenfalls für die zweite 8 mm Fräsung. Also erst auf 9 mm Tiefe absenken und dann mit einem 10 mm Bohrer die neue Tiefe einstellen. (9 mm + 10 mm ergibt 19 mm Tiefe → Materialstärke )

Durch die Modifikationen an der Konstruktion, speziell an der Frontplatten-Größe muss, wie bereits weiter oben erwähnt, der Bassreflexschlitz „händisch“ erstellt werden. In der Originalkonstruktion ergibt sich der Schlitz automatisch aus Boden und Frontplatte. Bei der Erstellung der Bassreflexöffnung wurde wie folgt vorgegangen:

Zunächst wird das Bassreflexbrett zugeschnitten und in die Box eingeleimt. Als Hilfe wurde ein Abstandsholz von 10 mm Dicke gehobelt und beim Einleimen zwischen Boden und Bassreflexholz gelegt, um einen exakten Abstand von 10 mm zwischen Boden und Reflexholz zu erhalten.

Die Frontplatte habe ich dabei noch nicht eingeleimt, sondern mit Malerkrepp am Gehäuse fixiert! Falls bei der Fräsung etwas schief geht, hat man die Chance, eine neue Frontplatte zu erstellen und muss nicht die ganze Box neu bauen.

Das Bassreflexbrett habe ich ca. 1-2 mm über die untere Kante der Frontplatte hinausragen lassen. Danach habe ich die Frontplatte eingesetzt und mit Schraubzwingen am Boxenkörper fixiert. Dabei schiebt sich dann das Bassreflexbrett exakt in die richtige Tiefe, wenn man später die Frontplatte einsetzt, entsteht von selbst eine dichte Fuge.

Nun habe ich den Mittelpunkt der Fräsung angerissen (19 mm + 5 mm = 24 mm von der Unterkannte), sowie die seitlichen Begrenzungen angezeichnet (19 mm + 5 mm = 24 mm) von der linken und rechten Kante. Der Bassreflexschlitz kann dann zunächst mit dem 8 mm Spiralnutfräser ausgefräst werden. Die Fräsungen wurden nicht am Frästisch, sondern zwangsgeführt mit der Oberfräse am Werkstück durchgeführt.

Der Einsatz einer Führungsschiene ist nicht geeignet, da die Frontplatte bedingt durch ihrer Größe nur schlecht gespannt werden kann und sich beim Fräsen verschieben kann. Diese Erfahrung hat eine Frontplatte gekostet.

Im Anschluss kann mit dem 6 mm Bündigfräser der Schlitz auf 10 mm ausgefräst werden. Dabei dienen die inneren Gehäusekanten quasi als Schablone für den Bündigfräser. Diese Fräsung wird freihändig durchgeführt, da das Kugellager die exakte Kante „abtastet“. So werden die 2 mm Restmaterial entfernt und es entsteht die gewünschte Bassreflexkonstuktion mit der entsprechenden Präzision.

Für die Durchführung der Fräsungen des Bassreflexschlitzes reicht eine Fixierung der Frontplatte mit Malerkrepp. Es ist darauf zu achten, das der Malekrepp nicht in die Gleitfläche der Fräse hineinragt. Auch hier ist die Durchführung einer „Trockenübung“ sinnvoll.

Nach der Erstellung des Bassreflexschlitzes kann die Frontplatte eingeleimt werden. Die wichtigsten bei der Erstellung der Frontplatte verwendeten Bohr- und Fräswerkzeuge sind im folgenden Bild dargestellt.

Von links nach rechts – 30 mm Forstnerbohrer, 18 mm Falzfräser, 8 mm Spiralnutfräser, 6 mm Bündigfräser mit stirnseitigem Kugellager

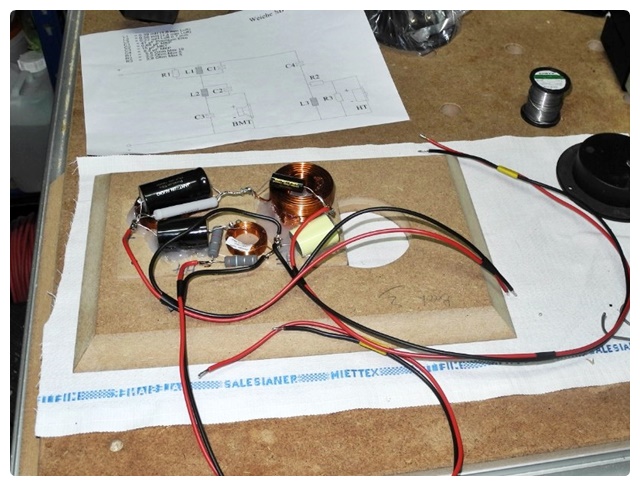

Nachdem die Frontplatte eingeleimt wurde, kann die Frequenzweiche angeschlossen und eingebaut werden. Wie im Bild zu erkennen ist, wird die Weiche an der Rückwand montiert und alle Kabel entsprechend des Plans angeschlossen. Um Zeit zu sparen, habe ich die aufgebaute Weiche für den Bausatz mitbestellt. Die Verwendung von Isolierband an den Kabeln hat sich als Fehler herausgestellt, da es nach wenigen Stunden bereits abgefallen war. Das Isolierband wurde dann durch Kabelbinder ersetzt. Sind die Weichen verdrahtet und montiert, können die Rückwände eingeleimt werden.

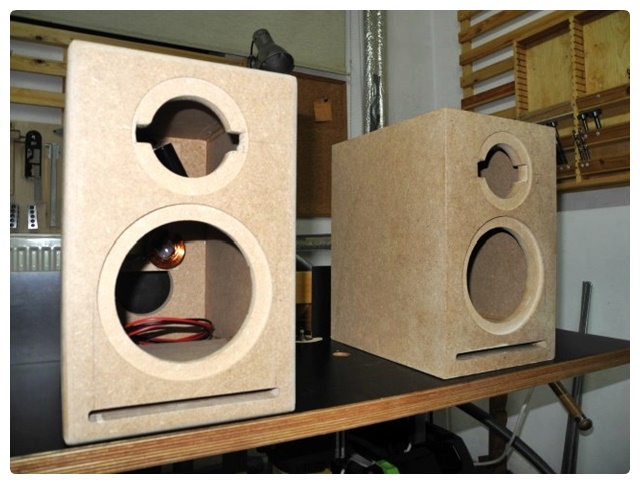

Da ich die Boxenoberfläche streiche, möchte ich für eine bessere Optik alle Aussenkanten der Box mit einem Abrundfäser mit einem Radius von 9,5 mm bearbeiten. Diese Arbeit sowie ein Schliff aller Flächen und Kanten mit Körnung 150 bilden die Abschlußarbeiten des Rohbaus, bevor ich mit dem Voranstrich und dem Lackieren fortfahre.

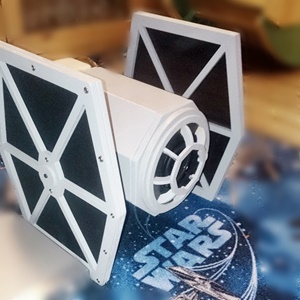

Die Boxen sollen einen Kontrast zu einem höhenverstellbaren Arbeitstisch mit Nußbaumarbeitsplatte und schwarzem Gestell bilden. Dazu wurde ein leuchtendes grasgrün gewählt. Die Boxenständer werden in schwarz ausgeführt.

Als Farbe wird Alkydharzfarbe (Vorstreich Impredur 835 und Ventilack seidenmatt ) von Brillux verwendet. Zum Auftragen der Farbe wird eine Rolle für Lackarbeiten verwendet. Ich habe die Rollen, bevor ich sie verwendet habe, mit Malerkrepp umwickelt, damit kleine lose Fasern am Klebstreifen haften bleiben können.

![]()

Nachdem der erste Voranstrich getrocknet war (ca. 16 h), habe ich mit Körnung 150 angeschliffen und einen zweiten Anstrich aufgebracht. Nach weiteren 16 h Trocknungszeit wurden mit 240 Körnung Unebenheiten beseitigt und ein Lackauftrag vorgenommen. Für mich war das Ergebnis nach dem ersten Lackauftrag so perfekt, das ich nach ausreichender Trocknung direkt mit der Endmontage der Boxen beginnen konnte.

Bei der Endmontage der Boxen werden die Anschluss-Terminals hinten, sowie die Lautsprecher vorn eingebaut, vorher das Dämpfungsmaterial eingebracht. Die Schraubenlöcher für die Anschlußpaneele und Lautsprecher werden mit einem Zentrierbohrer vorgebohrt.

Nach der Fertigstellung der Boxen erfolgte vor der Auslieferung eine Hörprobe – auf die ich schon ganz gespannt war.

Test und Fazit

Zum Test wurden die Boxen auf Ständern im Wohnzimmer aufgebaut. Hier wurden sie mehrere Tage „eingespielt“. Ich bin mit der Soundqualität der Boxen sehr zufrieden. Der Verstärker hier ein Lepy 45W D- Verstärker ist für die Beschallung gut geeignet. Getestet wurde mit Material vom USB-Stick (FLAC Files), Internetradio sowie youtube Musik.

Herausragend und deswegen besonders erwähnenswert finde ich zwei Titel, die eigentlich genau zeigen was in den „kleinen“ steckt:

1. Dire Straits – Six blade Knife – Album Dire Straits

2. Peter Gabriel – Sky Blue – Album Up

Erstaunlich ist die Auflösung der Bühne, der ausgewogene Frequenzverlauf bis in den Bassbereich, sowie die knackige Impulsabbildung.

Ein Ziel dieses Projektes war es ja auch, einschätzen zu können, was man für den Preis des Bauatzes an Hörqualität bekommt. Vom Bausatz SB 15 PC bin ich sehr angenehm überrascht und kann nur sagen, wer vor hat, sich hochwertige Lautsprecher zuzulegen, die ihr Geld wert sind, kann und sollte beim Udo vorbeischauen – einen großen Dank für Deine\ Eure Arbeit an dieser Stelle von mir. Ich bekomme schon jetzt eine Gänsehaut, bei dem Gedanken an das Geräusch einer aufsetzenden Abtastnadel mit angeschlossener Chorus oder Duetta – eine ordentliche Analogkette vorausgesetzt.

Bert

Zur SB 15 STC im Online-Shop

Mein Bruder erzählte mir, dass er demnächst mit seiner Freundin zusammenziehen würde. Die Einrichtung solle weiß werden, also ist kein

Unter “Bau-Dokus” hat Stefan sein äußerst hilfreiches Youtube-Video zum Folieren von Lautsprechern eingestellt, wo es leider viel zu schnell von

Es ist bald soweit, mein Sohnemann wird 6 Jahre alt und ich möchte ihm zum Geburtstag einen Lautsprecher bauen, im

Hallo Carver, danke für Deinen Kommentar, zu Deinen Fragen:

1. Den Gehrungsschnitt bekommst Du bei MDF (flach wie ein Brett, gerade und leich zu bearbeiten) problemlos auch mit einer Handkreissäge hin. Ich habe, bevor ich mir die CS70 zugelegt habe, alles mit meiner TS55 + Führungsschiene gemacht und hätte mir die Schnitte der SB15 auch mit der TS 55 zugetraut. Wenn Du eine andere Säge hast bau Dir eine Führungsschiene und los gehts;-). Im Netz findest Du einige sehr gute Anleitungen.

2. Jörg hat Recht, den Forstnerbohrer brauche ich, um das Loch für die 30er Kopierhülse zu bohren.

3. Der 8 mm Spiralfräser dient dem ‘auschneiden’ –> durchs gesamte Material. Mit seinem Wellenschliff ist das mein Fräser wenns mal tiefer geht. Da kann ich mal den Hub ein wenig tiefer einstellen der 18mm Nutfräser ist mir für diese Arbeiten echt zu schade.

Hallo Bert,

Schön gemacht.

An Gehrungsschnittehab ich mich auch noch garnicht gewagt. Vermutlich weil mir die Säge und dienPraxis bfehlt…

Was mich interessieren würde, nur intressehalber…

Wozu benötigst du den 30er Forstnerbohrer und weshalb spannst du Fräser beim Versenken der Lautsprecher um?

Bassreflexschlitze Hab ich immer komplett hinterher gefräst,Hab mir nur vor dem Verleimen ein Startloch in die Front gebohrt..

Schöne Grüße

CARVER

Der Forstnerbohrer ist für die Kopierhülse im Frästzirkel.

Die anderen beiden Punkte hab ich mich auch gefragt. 🤔

Hallo Bert,

als erstes ist mir die Unterflurzugsäge von Festo aufgefallen. Die habe ich vor 25 Jahren meinem Vater aufgeschwatzt und etliche LS-Projekte hergestellt.

Dann ist auch noch ein richtig tolles Ergebnis in lindgrün heraus gekommen! Tolle Arbeit und willkommen im Club der DIY-ler

PS: Die Frequenzweiche würde ich extra auf einem dünnen Brett vorarbeiten und anschließend durch die Bassöffnung einsetzen. Nach vielen Bauprojekten bin ich froh, wenn ich Fehler im Filternetzwerk schnell nachträglich beheben kann.

Ansonsten wünsche ich noch viel Freude an den nächsten Projekten;o) Chrisdrei

Hallo Bert,

dein 18mm Falzfräser ist aber in Wirklichkeit ein Nutfräser mit Grundschneide. 😉

G Jörg

Hallo Bert,

wow ein sehr guter und vor allem detailreicher Bericht.

Sind sehr schön geworden. Auch die Farbe find ich Hammer.

Kannst Du mir eine Bezugsadresse für Deinen Bündigfräser nennen.

Ich such schon lange einen Bündigfräser mit 8mm Schaft und 6mm Durchmesser.

Danke und Gruß

Jörg

Hi Jörg, danke für Deinen Kommentar. Bezüglich des Fräsers schau bitte bei ENT da gibt es ein Set für geschweiftes Fügen unter Teilenummer 13579 gibt es den Bündigfräser als Ersatzteil. Es gibt auch andere Hersteller aber bei Fräsern gibt es bei mir keine Kompromisse! -> Ich nutze nur Hersteller die ich kenne.

Gruß Bert

Hallo Bert,

Danke für die schnelle Rückmeldung. Den ENT-Fräser hatte ich auch gesehen nur ist mir die Nutzlänge mit 19mm zu klein. Bei einer Wandstärke von 19mm wird es ja schon eng.

Gruß Jörg

Gibt es auch bei:

https://www.sautershop.de/buendigfraeser-hw-hm-mit-kugellager-e-13579?c=14258

Guten Abend Bert.

Ich habe Deinen Bericht 2x gelesen und mich gefreut, dass Du Dir so viel Mühe gegeben hast.

Man findet viele kleine und große Hinweise auf denkbare Probleme. Danke dafür. Viel Spaß noch mit den Grünen.

Gruß Martin

Nabend,

dieser Bericht hat ja schon seltenheitswert. BlueSBox15PC aus dem Jahre 2010.

Hab meine Unterlagen durchgesehen, gebaut 2012 für das jetzt nicht mehr vorhandene SB Heimkino als Rears. Heute noch tun sie ihren Dienst am PC mit SUB Unterstützung. Dieser 5″ hat es wirklich in sich und gefällt mir besser als der sechser bei den Größeren.

Gruß Schülzken

Hi Bert,

sehr anschaulicher Bericht und eine mutige Farbe, find ich lustig.

Kann es sein, dass bei den Maßen etwas nicht passt? Schall- und Rückwand müssten doch auch 319×202 sein?

Ciao

Chris

Hi Chris, danke für Deinen Kommentar, Du hast Recht da hat sich der Fehlerteufel eingeschlichen … Gruß Bert

Hi Bert,

ein sehr guter Bericht und die Lautsprecher sehen echt super aus, vor allem die Farbe gefällt mir!

Viel Spass mit den SBs. Super Klang für kleines Geld 🙂

Hallo Bert,

ein dickes Danke für deinen ausführlichen Bericht, der wird bestimmt zwei bis drölfmal gelesen werden.

Danach kann eigentlich nur noch „Einfach machen“ gesagt werden.

Die Boxen sind auf jeden Fall ein Magnet für das Auge und die Ohren werden vom tollen Klang verwöhnt.

Gruß Enrico

Hallo Bert,

ein großer Bericht aus der Reference-Klasse, darüber hinaus ein komplettes Kochrezept. Die Zutaten und die Zubereitung sind bis aufs Detail erklärt, da liest man nicht so einfach drüber.

Jeder Schritt ist penibel erklärt und dokumentiert, selbst einfache Arbeitsgänge werden auf eine angenehme Art präsentiert.

Großes Kino, da stecken Stunden an Schreibarbeit dahinter!

Ja, die Oberfräse. Als Hobbywerker sollte man anfangs ein wenig mit ihr üben, nach wie vor behandele ich sie mit Respekt. Sie ist ein handgeführtes Werkzeug, die Notwendigkeit ist die das man die Handführung auf den auszuführenden Schnitt konsequent eingrenzt. Ich arbeite -soweit es geht- grundsätzlich mit Führungsschiene, das Spannen des Werkstückes mit Schiene usw. dauert bei mir minutenlang. Teilweise ‘verlängere’ ich bei kleinen Frontplatte nach links und rechts mit Reststücken derselben Dicke, so kann die Führungsschiene und natürlich die Frontplatte sicher gespannt werden. Noch zwei Stopper für die Länge des Schnittes und ein Probeschnitt an einem Abfallstück sind bei mir nach mehreren Negativerfahrungen immer normal.

Der Fräszirkel. Auf diese Art bin ich jetzt auch gekommen, die Oberfräse dreht sich über ihre Führungshülse im Fräszirkel, man muss nicht umständlich incl. den ganzen Schlauchbündel im Kreis rennen. Das Innenstück des Werkstückkreises ist ja nach den letzten Millimetern des Schnittes lose, man entnimmt es, das ist das Ziel. Sollte der zentrale Führungsstift des Fräszirkels nicht SEHR lang sein und so in der Unterlage oder Werkbank verankert sein hat man wieder das Problem das die OF handgeführt ist. Sie hat durch den jetzt losen Kreis keine Führung mehr…

Ich bohre vor Schnittbeginn zwei, drei 3…4 mm Bohrungen durch die innere Kreisscheibe, mit 90° angesenkt und mit Holzsenkschrauben auf der Unterlage fixiert. Wenn der letzte Kreisschnitt durch ist bleibt alles fixiert.

Kabelmarkierung.

Rot, grün, blau und gelb, immer wieder benötige ich Schrumpfschlauch. Verlängert man eine Litze indem ein weiteres Stück angelötet wird ist es nach wie vor die beste Methode diese blanke Stelle mit Schrumpfschlauch zu isolieren. In der Praxis ist die schwarze Farbe Standard, ich habe mir vor längerer Zeit je 2 m Stücke in o.g. Farben bestellt (vier Millimeter Innendurchmesser) und bereits bei mehreren Projekten verwendet, das war eine sehr nützliche Investition. Da hat man herrliche Markierungsvarianten wenn da kleine Ringe, auch kombinierbar, aufgeschrumpft werden.

Zurück zu deinem Bericht.

Das sind zwei Boxen aus der Bluesklasse, so genannt hier in diesem Magazin. Das ist die höchste Klasse, den Preis pro Bausatz erfährt man im Shop.

Mehr muss man zu diesem Fakt nicht bemerken.

Gruß Rundmacher

Hallo Bert,

Danke für den ausführlichen Bericht. Sowas ist echt goldwert. Ich habe noch eine Frage/Bitte: kannst Du noch ein Foto vom Lack machen. Ist er frei von Orangenhaut?

Uwe

Hi Uwe, danke für Dein feedback! Ich bin echt zufrieden mit dem Ergebnis, es war das erste Mal das ich mit solch einer Farbe gearbeitet habe und habe mich diesbezüglich im Fachhandel beraten lassen. (die Farbe hatte ihren Preis!) Was meiner Meinung nicht nötig war ist der Voranstrich. Ich würde das nächste Mal auch keine “Teddy”- Rollen nehmen sondern Schaumstoffrollen.

Zum Anstrich habe ich die Werkstatt gründlich entstaubt und 1-2 Tage “stehen” lassen. Zum Streichen dann auf 22 Grad geheizt -> Bild vom Lack folgt … Gruß Bert

Hallo Bert

Einen sehr detailierten Baubericht hast du da geliefert. Da sollte bei einem Nachbau gar nichts schiefgehen. Auch die Farbgebung gefällt mir. Ist mal erfrischend anders.

Da kann sich der Beschenkte glücklich schätzen.

Gruss Adi