SB 285 einfach mal gewölbt

Vor 30 Jahren und als Bahn-Pendler aus dem Ruhrpott in die Landeshauptstadt, also als das IPhone noch im Kopf von

Endlich mal wieder ein Baubericht. Nachdem ich bereits den Bau meines ersten Selbstbaulautsprechers, der damals noch sogenannten U_Do 9 ACL, heute als U_Do 42 ACL bekannt, dokumentarisch begleitet und damit auch meinen Einstand in dieses tolle Forum gegeben habe, folgt nun endlich eine weitere Episode.

Da ich in meinem Freundes- und auch Kollegenkreis bekannt dafür bin, dass ich mich ungern kurz fasse, und mich gerne auch mal in Details verliere, werde ich auch in diesem Baubericht sicherlich ein wenig ins Plaudern kommen. Das Projekt hat auf jeden Fall alles dafür getan, eine unendliche Geschichte zu werden. Aber sie ist nun endlich abgeschlossen. Hat ja auch nur fast sechs Monate gedauert. Sechs Monate voller Spaß, neuer Horizonte, viel Ärger und noch viel mehr starker Nerven. Das Ergebnis ist ein U_DoSub 10. Ein kleiner Subwoofer mit viel Gewicht. Der Titel hat es schon verraten: 45kg. Aber fangen wir von vorn an.

Prolog:

Nachdem ich die U_Do 9 fertig gestellt hatte, wuchs in mir schnell der Wunsch nach einem weiteren Projekt. Zu diesem Zeitpunkt spielte ich mit dem Gedanken zum Bau eines 5.1 Systems. Leider konnte ich das Geld nicht ausreichend beisammen halten, sodass die Bestellung bei Udo ausblieb. Dafür hatte ich mich mit diversen Verstärkern ausprobiert. Nachdem einer meiner beiden Saba Mi 212 zum Lautsprecher-Treffen Nordhausen im Dezember 2019 das Zeitliche gesegnet hatte, und ich den anderen Mi 212 an den von mir sehr geschätzten Forumskollegen Markus Zeller verschenkt hatte, hatte ich mir einen Saba Mi 215 für einen sehr guten Kurs geschossen. Dieser begleitet mich nun recht zuverlässig und lässt die U_Do 9 ganz hervorragend klingen. Ein echter Tipp.

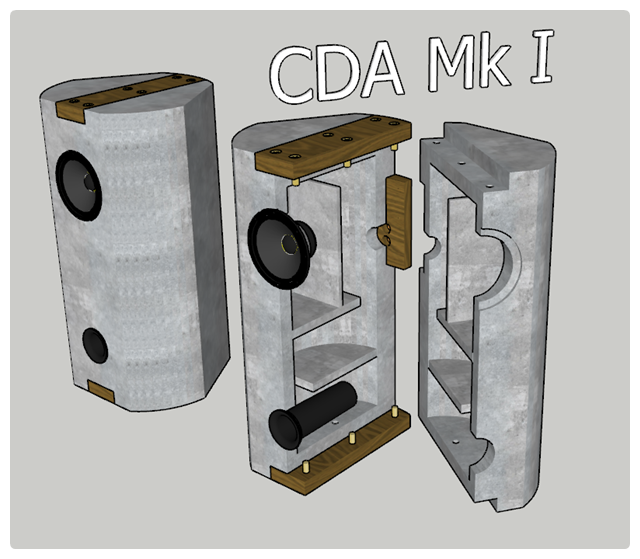

Da mir aber weiterhin die Finger juckten, habe ich mir für das Büro einen Satz RS 100 ACL bestellt. Diese waren schnell aufgebaut, wurden mit dem restlichen Furnier aus dem ersten Lautsprechersatz eingekleidet und liefen fortan am Schreibtisch……aber irgendwie reichte das nicht. Ich dachte mir also, dass die RS 100 ACL sicher als Betonlautsprecher ein klasse Designerstück mit gutem Klang abgeben würde. Zumindest wäre das eine neue Herausforderung. Also hatte ich Kontakt zu Markus Zeller aufgenommen, welcher mir anhand meines 3D-Entwurfs ein Modell gedruckt hatte. Ich wollte dies als Urform für eine Negativform aus Silikon nehmen. Dieses dann mit Beton ausgießen und fertig ist die Laube. Leider scheiterte es bei mir dann schon an der Negativform…. Gehen wir hier nicht näher drauf ein.

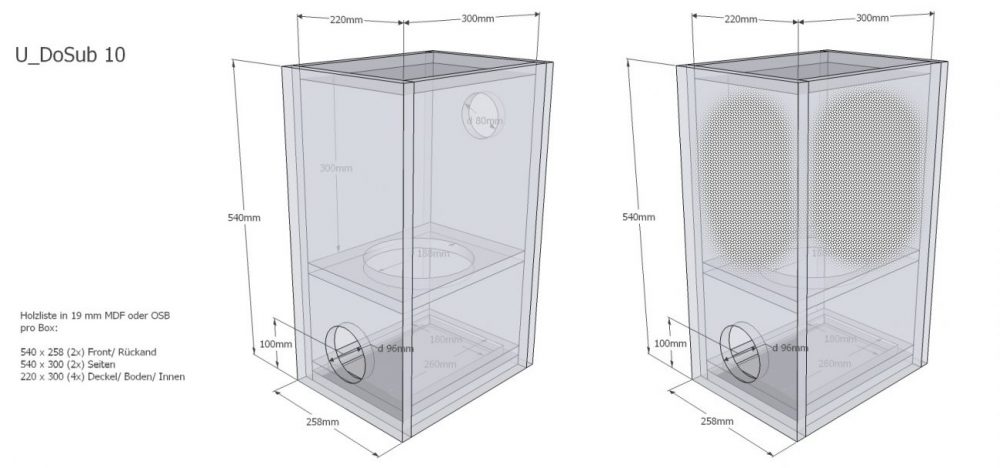

Nach ein paar Wochen kam mir dann die Idee zu diesem Projekt: Ein Subwoofer aus Beton. Das Gehäuse ist vergleichsweise simpel und ich kann mich mit dem Werkstoff auseinandersetzen und üben. Ich habe mich also im Forum umgeschaut und bin beim U_DoSub 10 hängen geblieben. Perfekt für den Test. Nicht so teuer und ein einfacher Aufbau.

Projektstart August 2020:

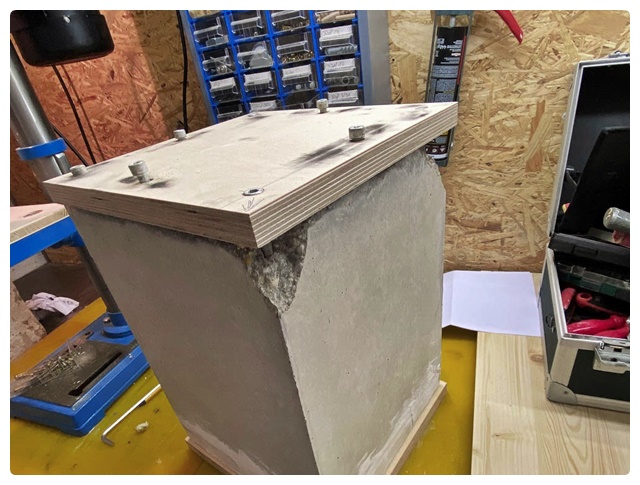

Endlich geht es wieder los. Ab in den Baumarkt Holz für die Gussform holen. Schnell waren Boden und Seitenwände fertiggestellt. Ich hatte beschichtetes Multiplex gewählt, da vermutlich der Beton an der glatten Innenseite des Gehäuses nicht anhaften würde. Ich sollte Recht behalten. Leider ging dafür alles mögliche Andere in die Hose. So ist es halt mit Probestücken. Aber dazu mehr im weiteren Verlauf dieser Episode.

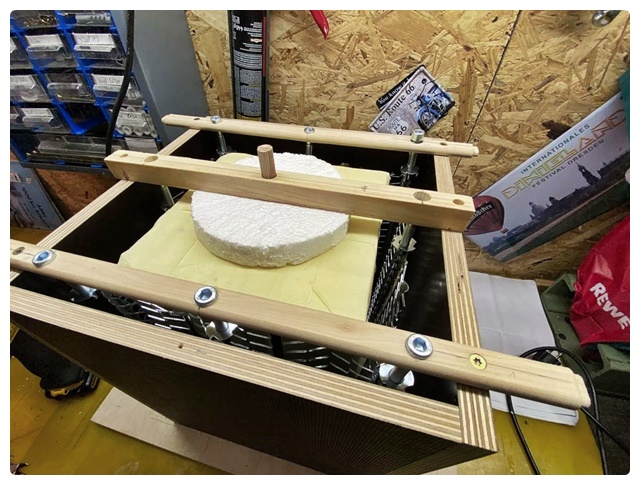

Damit der Beton besser hält, habe ich eine Armierung in die Form gehängt. Für den späteren Hohlraum des Subwoofers habe ich mit Styroporplatten gearbeitet. Diese können recht einfach aus dem festen Beton herausgekratzt werden.

Betonguss September 2020:

Nach dem reibungslosen Start Ende August begann ich sobald mit dem Guss des Gehäuses Anfang September. Dies war der erste Projektschritt, vor dem ich aufgrund mangelnder Erfahrung Respekt hatte. Klar, man schüttet das Zeug ja eigentlich nur in das Gehäuse. Aber ich wollte Sichtbeton haben. Das soll also vernünftig aussehen. Also mit möglichst wenigen Lufteinschlüssen. Daher habe ich mich mit der nötigen Ernsthaftigkeit an diese vermeintlich triviale Aufgabe gemacht….

Nun. Das ist so eine Sache mit Styropor. Wenn man es nicht ordentlich von oben beschwert oder fixiert, schwimmt es auf. Leider ist genau das bei mir passiert. Ich hatte das Styropor zwar mit Holzleisten fixiert, aber unglücklicherweise hatte sich mitten im Gussvorgang eine Leiste gelöst. Das Styropor kam ein Stück hoch, was ich erst zu spät gemerkt hatte. Ich habe es daraufhin mit Steinen wieder zurückgedrückt. Aber leider war da schon Beton zwischen die Schichten geflossen. Egal, weitermachen. Das Credo dieses Projekts fortan.

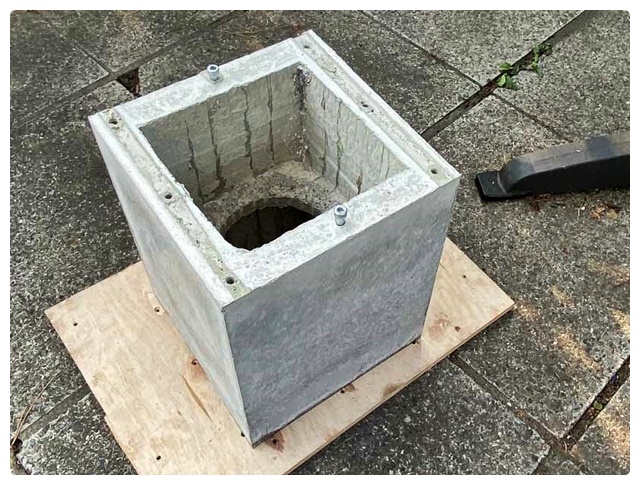

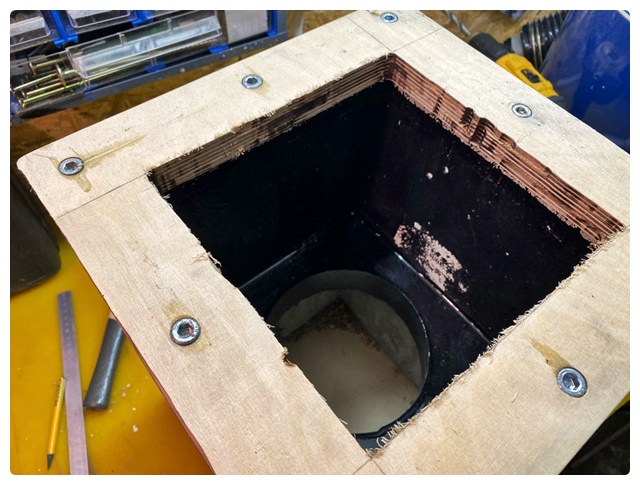

Nachdem der Beton schön verdichtet wurde und aushärten durfte, hatte ich Mitte September die Ausschalung vorgenommen. Mein Gott, war ich gespannt. Zuerst hatte ich das Styropor rausgepopelt (ja so kann man das nennen. Das hat mich fast wahnsinnig gemacht). Ich wollte wissen, wieviel Beton dazwischen geflossen ist. Tatsächlich hatte es den Mittelsteg im Subwoofer betroffen, welcher die beiden Kammern abtrennen soll und das Chassis an Ort und Stelle hält. Das vorgesehene Loch war leider nicht vorhanden. Ich musste also viele Löcher bohren und die Öffnung für das Chassis rausbrechen. Entsprechend schlimm sah die andere Seite der Zwischenwand danach aus. Keine plane Fläche mehr, sondern eine Kraterlandschaft. Egal, weitermachen. Da ist es wieder. Das Credo dieses Projekts.

Die Gussform konnte problemlos abgelöst werden. Die Flächen waren perfekt. Ich habe mich gefreut. Aber was ist das? Sind da Risse in den Ecken? So ein Mist. Scheinbar hatte ich die Schrauben, welche zusammen mit ein paar Einschlaggewinden eingegossen wurden, zu früh aus dem Beton rausgedreht. Der Beton war zwar nach gut 2 Wochen hart. Aber eben dann doch nicht hart genug. Zwei weitere Wochen hätten wohl gut getan. Abgesehen davon hätte ich die Schrauben mit Fett einschmieren müssen. Wieder so ein “learning”. “Genau dafür ist dieses Projekt ja da”, dachte ich mir so. Also: weitermachen! Credo…..

Zurück im Bastelkeller Oktober 2020:

Zu diesem Zeitpunkt war der Klotz bereits sehr schwer. Nachdem ich ihn zurück in meinen Keller verfrachtet hatte, begann ich damit, die Holzdeckel aufzuschrauben. Leider hatten sich meine Befürchtungen bewahrheitet und die Risse hatten dazu geführt, dass mir alle Ecken herausgebrochen sind. Da war ich dann bedient.

Aber ich gebe nur ungern auf, wenn schon fast 2 Monate Arbeit in das Projekt geflossen sind. Dieses Projekt wird beendet. Egal wie! Allerdings brauchte ich einen neuen Plan. Also erstmal stehen lassen, durchatmen und eine neue Strategie erarbeiten.

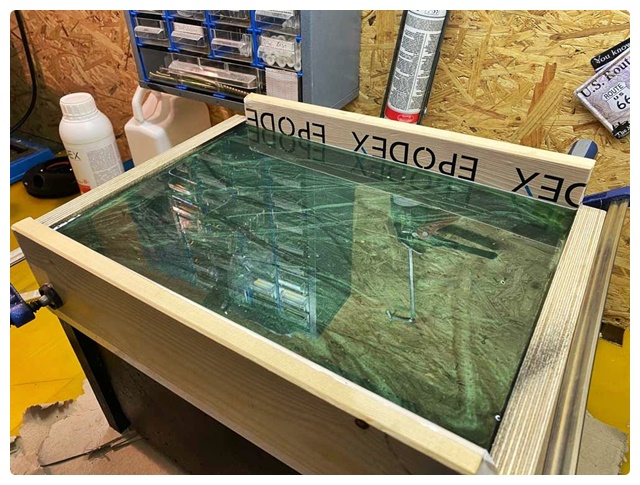

Nach 2 Wochen dann die Idee: Es wird zwar nichts mehr mit dem Sichtbeton, aber immerhin ist das Teil stabil und steht da so rum. Also hatte ich mich dazu entschlossen, die Betonoberfläche mit Epoxidharz einzugießen. Auch damit wollte ich mal “rumspielen”. Gedacht, getan. Ich orderte online qualitativ hochwertiges Resin und begann mit der Arbeit.

Zunächst wollte ich den Fehler im Innenraum am Mittelsteg ausbessern und die Kraterlandschaft beseitigen. So hätte ich das Chassis nie befestigen und die Verbindung von Kammer zu Kammer dicht bekommen. Also habe ich zunächst den Mittelsteg mit Epoxid aufgegossen, sodass eine ebene Fläche entstand. Auf dem Bild ist nur der Zwischenguss zu sehen. Mit dem zweiten Guss kam dann die glatte Oberfläche.

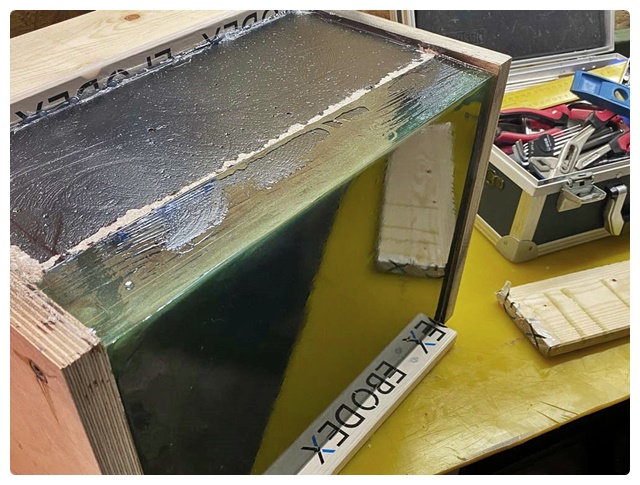

Im nächsten Schritt habe ich dann Stück für Stück die Außenflächen mit Epoxid ausgegossen. Ich habe es mit grünem Metallpulver eingefärbt. Man sollte unbedingt vor dem Guss schauen, dass alle Absperrungen wirklich dicht sind. Das Resin sucht sich seinen Weg. Und dann hat man fast keine Chance mehr, den Harzfluss aufzuhalten. Daher empfehle ich alle möglichen Stellen VORHER mit Heißkleber abzudichten. Und ja: Natürlich habe ich auch diese Fehlerquellen mehrmals mitgenommen. Aber im Laufe der Zeit wurde ich richtig gut im Abdichten.

Kurze Information zur Qualität des Harzes: Man sollte unbedingt darauf achten, dass man sich nicht das billigste Resin kauft. Der Preis lohnt sich. Mein Resin hat weder gestunken, noch irgendwelche anderen Probleme gemacht. Zusätzlich lösen sich beim Mischvorgang entstehende Luftblasen quasi von alleine auf, sodass nach dem Trocknen ein sehr klares Ergebnis entsteht. Im Gegenzug ist man leider für ein Projekt dieser relativ kleinen Größenordnung schon mal 50 Euro nur für Harz los. Aber ok. Das Ergebnis ist klasse.

Nachdem alle Seiten gegossen waren, habe ich eine erste, grobe Nachbearbeitung vorgenommen und die Holzdeckel mit einem Fräser an das Gehäuse angepasst. Das Reflexrohr habe ich aus optischen Gründen in den Boden verlegt. Außerdem wollte ich ungern in der Seitenwand durch den Betonkern bohren.

Den Subwoofer konnte ich dank der nun ebenen Fläche saugend in den Mittelsteg einbauen. Dann konnte ich es aber nicht mehr abwarten. Daher habe ich das nun sicher mindestens 45kg schwere Monster auf 4 Schrauben gestellt und mit auf Arbeit genommen. Denn dort standen ja schon die RS 100 ACL und ein 2.1 Miniamp.

Mittlerweile Dezember 2020:

Unser Büro befindet sich in einem wunderschönen historischen Palais in der Dresdner Innenstadt. Leider hat beim Wiederaufbau des beim Bombenangriff vom 13.Februar 1945 zerstörten Gebäudes keiner über einen Fahrstuhl nachgedacht. Und wir haben unser Reich im obersten Stockwerk…..bloß gut, dass ich nicht aus Zucker bin. Also mit dem Auto so na, wie es geht, an die Tür rangefahren und dann unter Einsatz aller mir zur Verfügung stehenden Kräfte das Beton-Epoxid-Monster bis in die 3. Etage hochgeschleppt. Die ersten Basswellen haben mich dann für all die Strapazen entschädigt. Mein Gott geht das Teil los. Endlich konnte ich die RS 100 ACL aus dem Bassbereich zurücknehmen, sodass diese das machen durften, wofür Sie da sind: ausgezeichnete Höhen und Mitten spielen. Der Sub legt ein herrliches Fundament und kann auch mal böse, wenn es sein muss. Natürlich nicht markerschütternd. Dafür fehlt ihm die Physik. Aber für das Büro reicht es mehr als aus. Den Höhepunkt fand ich, als ein Zuhörer meinte, dass seine große Standbox eines Berliner Herstellers im Bezug auf den Gesamtklang da nicht mehr mitkommt. Das ging runter wie Öl. Das Lob für die Qualität gebe ich gerne an Udo weiter. Das führte im Übrigen dazu, dass ich nun im Keller bereits am nächsten Bausatz stehe. Ein Kollege hatte Blut geleckt und lässt sich nun einen Satz U_Do 53 von mir bauen.

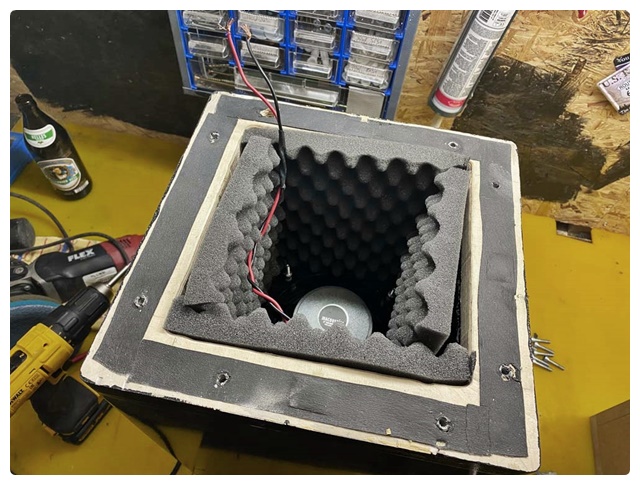

Der Sub stand dann erstmal bis Weihnachten auf Arbeit rum und hat so einige Abende lang das Büro fluten dürfen. Allerdings wusste ich, dass ich noch nicht ganz fertig bin. Es fehlte die Feinpolitur. Es sah halt immer noch nach Baustelle aus. Also habe ich das Teil zwischen den Jahren wieder mit nach Hause genommen und poliert. Zuerst in 7 Durchgängen mit Exzenterschleifer bis hoch auf 2000er Papier. Und dann mit Autopolitur und Poliergerät auf Hochglanz. Dann habe ich abschließend die Holzdeckel schwarz gestrichen und fertig. Sicherlich hätte man an einigen Stellen noch länger nacharbeiten können. Dann wäre die Oberfläche perfekt. Aber für mich reicht es so. Die Dämmmatten sind nicht aus akustischen Gründen im eigentlichen Sinne dort drin. Das Kabel hatte beim Test im Büro immer mal gegen die Wand geschlagen. Das hatte man gehört. Daher sollen die Matten nur das Kabel von der Wand fernhalten.

Ich finde es sieht hervorragend aus. Klasse, wie der eigentlich schwarze Beton nun durch die Oberfläche scheint. Den i-Punkt bilden 4 schöne Rollen, damit die Kiste besser transportiert werden kann und auch den nötigen Abstand zum Boden hat.

Ich bin insgesamt mit dem Projekt sehr zufrieden. Ja, es ist ein wenig aus dem Ruder gelaufen. Aber dafür habe ich jetzt ein echtes Unikat. Ich kenne niemanden, der so einen Subwoofer bei sich stehen hat. Ich hoffe nur, dass die 45kg keine Krümmung in der Raum-Zeit verursachen

Der 3D-Plan für das nächste Projekt steht bereits. Das wird dann was Großes für das Wohnzimmer. Und mal wieder wird es Neuland für mich werden. Aber wie immer gilt: No risk, no fun. Das wird schon.

Marcel aka Kaditzjaner

Zum U_DoSub 10 im Online-Shop

Vor 30 Jahren und als Bahn-Pendler aus dem Ruhrpott in die Landeshauptstadt, also als das IPhone noch im Kopf von

“Sehr schön!” waren die ersten Reaktionen auf das CineBel 7-Kino, “aber ich frag trotzdem mal ganz vorsichtig an: Geht es

Aus der Überlegung heraus, dass man seine halbwüchsige Tochter besser bei sich im Haus mit ihren Freund(inn)en Party machen lässt

Moin Marcel,

Das “DING” sieht großartig aus, danke für den ausführlichen Baubericht.

Am Wichtigsten ist am Ende doch immer das man selber mit der Optik und dem Klang zufrieden sein kann, und zumindest beim ersten kann ich sagen das es grandios aussieht.

Viele Grüße aus dem Norden NRWs

Jörg

☺️ Danke Dir.

Moin Marcel,

ja, da will ich meinen “Hammer!” mal dazulegen. Die Optik ist grandios. Selber hatte ich auch mal überlegt, irgendetwas mit Beton etc. zu kreieren.

“wäre, hätte …” und es wurde ein MDF-Provisorium, welche meinen Mädels einfach gut gefallen. Ich denke auch gar nicht mehr daran, etwas anders zu machen als bei Musik von den “nächsten Neuen” zu träumen 🙂

Beim lesen und staunen über das entstandene Gewicht fiel mir ein Youtuber Namens “Grey Element” ein. Dieser stellt Betonmöbel her und hat freundlicherweise sein Rezept für UHPC veröffentlicht. Seine Videos findest Du beim Suchen auf YT unter “Hochfesten Beton (UHPC) selber mischen /DIY / Teil 1”. Mit solch einer Mischung kann man wohl eine “Menge?” Gewichtsersparnis bei gleichzeitig hoher Festigkeit erzielen.Selber habe ich damit noch keine Erfahrung gemacht, aber vielleicht hilft Dir/euch der Tipp bei Deinem nächsten Projekt.

Viele Grüsse aus Leipzig

Marc

Hi Marc,

Freut mich, dass das Projekt auch dir gefällt. Das mit YT guck ich mir gleich mal an. Danke Dir für den Tip. Es sollen ja eigentlich nochmal die RS100ACL zeitnah folgen als Beton. Mal schauen wie das ist.

Viele Grüße nach Sachsens (zweit)schönster Stadt 😉

Marcel

Marcel, echt ein Hammer Projekt!

Danke Dir. Die positiven Reaktionen freuen mich sehr.

Hallo Marcel,

also die Sachsen haben schon immer gute Lautsprecherboxen gebaut.

Wenn sich jetzt weitere Interessenten bei dir gemeldet haben zeugt das doch von der Qualität der ADW-Produkte plus dem sehr guten Preis-Leistungsverhältnis, hier passiert ähnliches. 😉

Mit Beton habe ich wenig zu tun. Vor einiger Zeit durfte ich bei einem guten Bekannten zuschauen wie er für seinen Garten teils filigrane Stücke gegossen hatte. Da kam in Säcken fertig konfektionierter Betonestrich zum Einsatz, aber er hatte die Wassermenge zum Anrühren zu 50 % durch flüssigen Tiefgrund (Acryl) ersetzt. Er meinte das dadurch der Guss leichter gelingt und die Festigkeit höher ist. Der Estrich hat ja eine max. Körnung von 4 mm, seine Formstücke waren von der Oberfläche her ganz akkurat und die Festigkeit

Solch ein Teil zum Probehören irgendwo hinschleppen brauchst du gar nicht, im Hintergrund sehe ich die Frauenkirche. Da haben alle Touristen etwas wenn sie oben auf der Kuppel stehen und du das Bürofenster öffnest. Hoffentlich werden die feinen Risse welche die Kuppel schon an manchen Stellen innen hat nicht größer…

G Rundmacher

Tatsächlich ist es ein Vorteil wenn man sowas im Büro stehen hat. Ab 18 Uhr ist meißtens keiner mehr im Gebäude.und in der Nachbarschaft gibt es nur Museen und Geschäfte.da kann man schonmal laufen lassen ☺️ Allerdings ist das Hauptpräsidium der Dresdner Polizei gleich gegenüber. Bevor also die Touristen auf der Frauenkirche was mitbekommen haben die lieben Beamten schon vorher geklingelt.

Danke für den Tip mit dem Zusatz im Estrichbeton. Das werde ich mal testen. Da kann Markus schonmal seinen 3D Drucker aufheizen für neue Urformen

Hammer, einer meiner Lieblingsberichte!

Neuland erforscht, alle Untiefen mitgenommen und wie ich finde den bug zum feature gemacht, mit dem epoxy hast du das Teil noch zusätzlich aufgewertet.

Sehr cool, dankefür den Bericht und Respekt für deinen Dickkopf das trotz allem durchzuziehen!

Matthias

Das freut mich! Vielen Dank. Mein Schwiegervater hatte auch den Kopf geschüttelt. Aber was angefangen wird muss durchgezogen werden 😉

So muss der Sonntag anfangen. Kaffee fertig, Brötchen im Ofen und Child in time zum wachwerden. Dazu nen toller Baubericht von nem total durchgeknallten, der einen 45kg Betonklotz mehrfach in den dritten Stock schleppt, nur weil er neugierig auf den Klang ist. Herrlich!!!!

Ich glaube du hast den Beton ein bisschen zu dick abgemischt. Flüssiger gibt ne gleichmäßigere Struktur. Die Schraubengewinde kannst du mit Kerzenwachs beträufeln, dann lösen die sich leichter. Sieht man durch das Epoxi noch die Betonstruktur?

Ansonsten grosses Tennis und weiter so.

Ihr seid doch alle wahnsinnig!!

LG Thomas

Danke Dir für den Tip mit dem Wachs. Probiere ich beim nächsten mal aus. Leuchtet mir ein. Ich werde das nächste Mal auch den Beton vorher durchsieben und das grobe Gemöllere rausholen. Genau dafür war das Projekt da. Fehler machen um sie möglichst beim eigentlichen Hauptprojekt nicht mehr zu machen.

Ach und ja: die Struktur sieht man. Das was man da sieht ist die Betonoberfläche. Hab das extra vorher noch bissl bearbeitet.

Moin Marcel!

Junge Junge … der ist echt amtlich geworden… Respekt. Freu mich schon auf Dein Gesicht beim nächsten Treffen (die Hoffnung stirbt zuletzt) wenn Du das Monster in den Hörraum schleppst 😀.

Die Oberfläche ist sehr schön. Mir gefällt die Farbe und der Glanz! Hat was beruhigendes … wie der Blick in ein Aquarium 😀

Ist das andere Projekt gestorben? Hab ja jetzt einen Drucker der es in einem zug schaffen würde die Form zu drucken.

Noch mal vielen Dank für den SABA … wir sind sehr glücklich mit dem Gerät!!

Gruß, Markus

P.S. Heute gab es aber einen frühen Kaffee 😀

Das andere Projekt vom Berichtsanfang lebt noch. Da komm ich auf dich zu. Mir gefällt nur irgendwie das Design nicht mehr. Muss ich nochmal ran. Aber bis dahin haben wir ja noch das Thema mit den Reflexionskegeln ☺️

Hallo Marcel

……Dieser grüne Hochglanzbeton…… , ich komm einfach nicht los von dem! Find ich extrem gut. Schöner Bericht und tolles Projekt. Da bekomm ich gleich Lust selbst zu betonieren. Respekt!

Gruss Adi

Vielen Dank 😊 Aus einem „Unfall“ heraus entstanden.