BelAir 72 “Little Lady” van Geert-Jan

Little Ladies … waar komt die naam vandaan? Echt ‘little’ zijn deze Ladies niet met 1,10 meter. Als ze dan

´Aktivierter Henkelmann´

oder ´die Mutter aller Soundbars´ oder ´die Gesellenprüfung des Handwerks´ oder doch ein Schlag ins Wasser?

Es begab sich zur Zeit des Konzils der Audiophilen in der ehemaligen Reichsstadt zu Nordhausen im schönen Thüringer Land anno 2024, dass der Handwerk eine neue Prüfung suchte. In dem ihm teils noch fremden Schaffen der Schreinerei suchte er seit Langem neues Wissen um die große Kunst der Fertigung hölzerner Unikate. Seine Fertigkeiten waren aus eigener Sicht die eines erfahrenen Lehrlings, den Gesellenstand wollte er erreichen und der Kunst der Beschallung von Wohnraum aus Holzkisten etwas gänzlich Neues kredenzen. Und so suchte er Kontakt zum Schutzheiligen der tonalen Künste tief im Westen der Republik und erbat seinen Rat. Für seine Schwiegereltern wollte und sollte er Großes vollbringen, frei in der Entscheidung in Form und Klang. Filme soll das Ergebnis bereichern, Lieder und Produkte der Barden der Schlagermusik erklingen lassen und gerne auch die rockigen und akustischen Wohlklänge der 70er, 80er und 90er feilbieten. Ach ja, einfach zu bedienen darf es gerne sein und ohne großes Technikgedöns außen rum bitte auch. Aber trotzdem alle Anschlussmöglichen bitte, um zukunftssicher zu sein. Die eierlegende Wollmilchsau? Aber natürlich, as you wish my master… soweit die Legende.

Aktive 2.1 Systeme bietet die ADW-Schmiede in überschaubarer Zahl an. So gab es eine kurze Kontaktaufnahme mit dem Meister und der eigentliche Plan war komplett über den Haufen geschmissen. Grins. Das kleine Ary-System sollte es ursprünglich sein, ich wollte schlicht nicht so übertreiben. Mail hin, mail her… Den Plan mit den Filmen und der Musik offeriert und aktiv und so weiter, da kam die gekonnte Handbremse von Udo und das komplette Neudenken. „Hast Du schon mal über den Henkelmann nachgedacht, da sind auch Hochtöner dabei…? Macht sich besser wenn Godzilla durch Wohnzimmer stampfen soll…“

Joar, na klar ist das besser… aber ein vermeintliches Baustellenradio und aktiv, ob das passt? „aktiv hab ich schon ein paarmal auf Anfrage verkauft, das geht… Gibt´s noch nicht im Magazin, was jedenfalls zum Zeitpunkt der Planung noch stimmte.

Mach doch ein Leserprojekt draus! 😊“ Himmel hilf, echt jetzt? Der Ritterschlag vom Meister! Öööhm, ja klar ein Leserprojekt… Ok, mach ich!

Ein paar unterschiedliche Werke habe ich mittlerweile hinter mir und die zusammengefassten Systeme haben es mir ernsthaft angetan. Da bin ich im Design erfahren und gut. Da es das erste Projekt wird, wo meine Schreinerfreunde tatsächlich nur beratend zur Seite stehen, ist die Fallhöhe hier auch gleich mal richtig hoch. Dass die Bausätze in einfachen, viereckigen Kisten funktionieren steht außer Frage, aber eine Auftragsarbeit im Kreis der Familie zieht Wiederholungen im Kontakt mit dem eigenen Schaffen nach sich. Also den Geist angestrengt, ordentlich geplant und was wirklich Schönes zu Papier gebracht. Das schreibe ich hier so lax als kleiner Ungeduld… In Wahrheit bin ich genötigt worden, von meinen Schreinern… „Wenn Du ne ordentliche Arbeit machen willst, musst Du ne Zeichnung machen… so richtig mit Maßen. Sonst wird das nix mit dem Ende der fiktiven Lehrzeit.“ Grrr, echt jetzt? „Und denk an die Materialplanung, Zuschnittpläne und so weiter und so weiter“ Grrr, nochmal echt jetzt? Ich will doch nur Holz sägen und zusammenleimen… ☹ Aber Recht haben Sie natürlich, wie immer…!

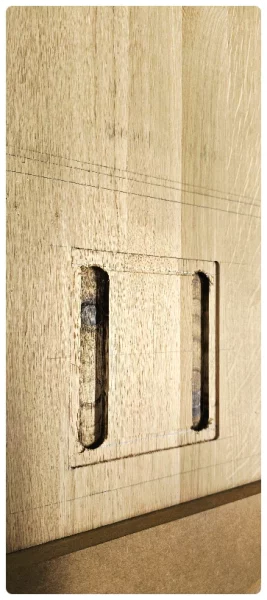

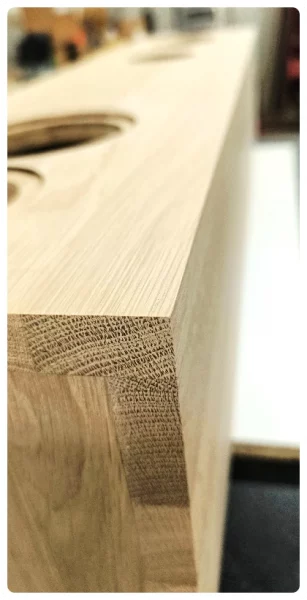

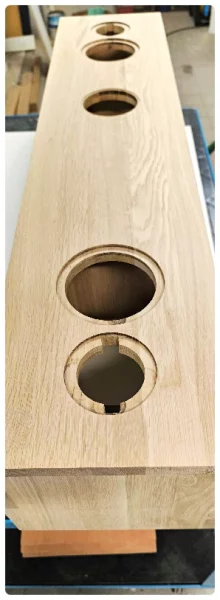

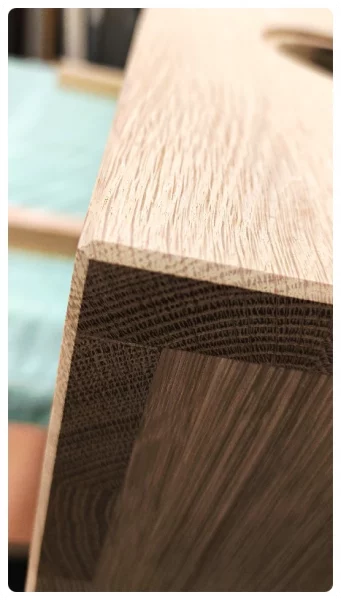

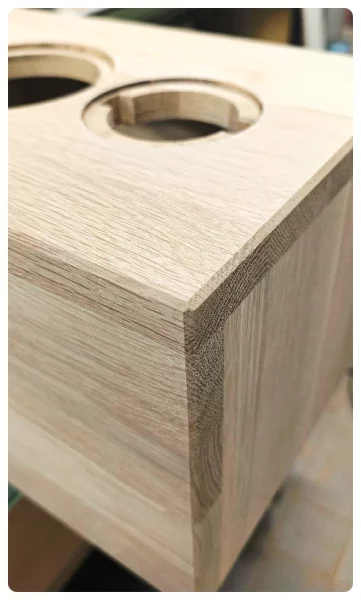

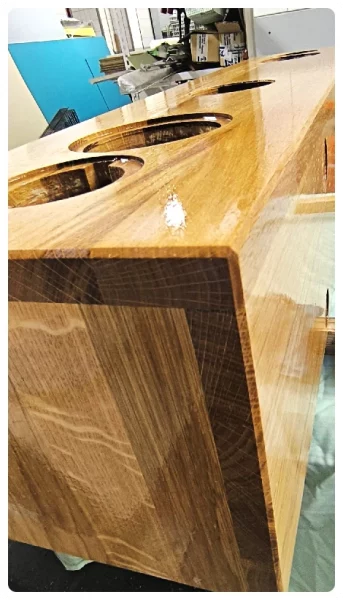

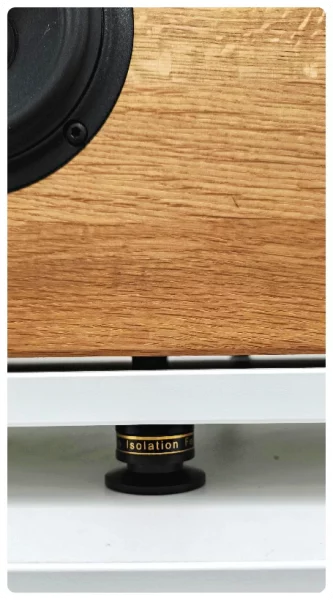

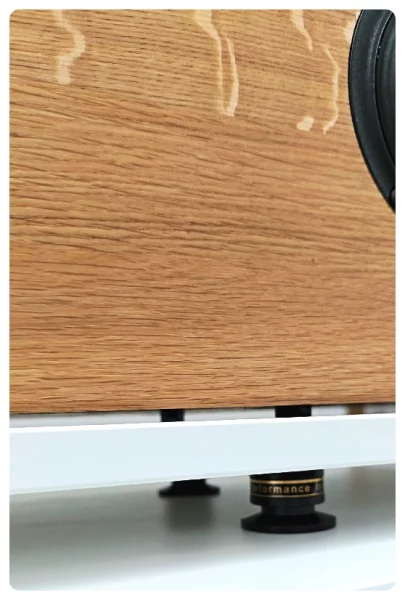

Dann hier der Plan, der Henkelmann soll zusammengesetzt als Soundbar arbeiten. Das Material der reinen Bar wird 22 mm Leimholz Eiche sein, diesmal kein Schiffsboden sondern durchgehende Leisten. Die Qualität dieser Platten der in den Baumärkten der Republik angebotenen Ware ist als deutlich besser einzustufen. Diese Soundbar soll einen umlaufenden Rahmen und einen kleinen Unterschrank erhalten welcher aus 19mm MDF besteht. Die Oberfläche ist bis zur Endstufe behandelt, Grund, Füller und Lackierung im Spritzverfahren. In diesem Rahmen steht die Bar auf invertierten Spikes, welche beidseitig ins jeweilige Material eingelassen sind. Hier wird eine schwebende Optik erreicht und das Ensemble wird dadurch deutlich luftiger und optisch filigraner als es eigentlich ist. Zu guter Letzt steht die vorbeschriebene Kombo auf einem Schrank, welcher ebenso einen Tragrahmen aus MDF erhält, die Oberfläche analog des oben beschriebenen Rahmens und zwei Schubfächern mit Frontplatten aus der Eiche. Wie die Soundbar. Ich gebe es zu, sehr ambitioniert, aber wer nicht wagt, der kein Handwerk. Natürlich die Ideen auch noch zu Papier gebracht um Einlass in den heiligen Hallen der Holzbearbeitung zu erhalten. Diese Planungen wurden für „recht ordentlich“ befunden und somit konnte es losgehen.

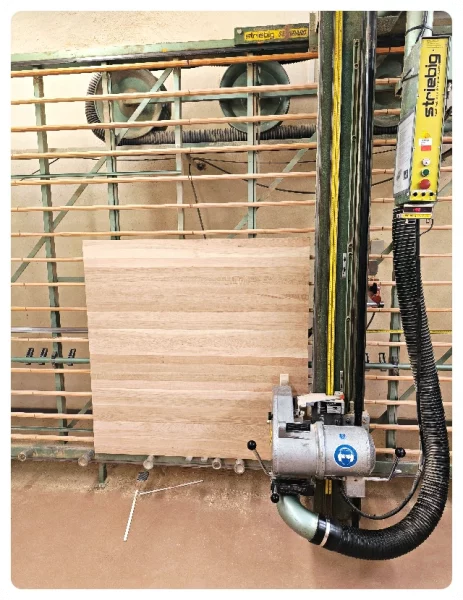

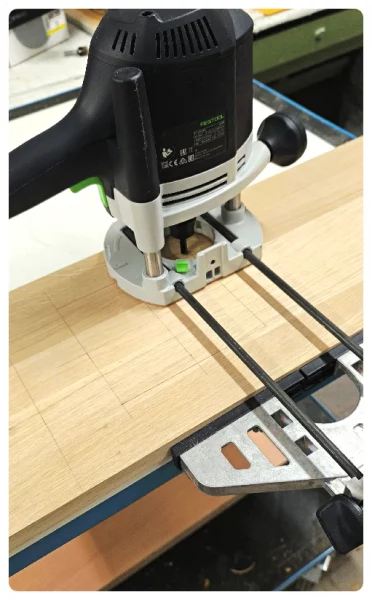

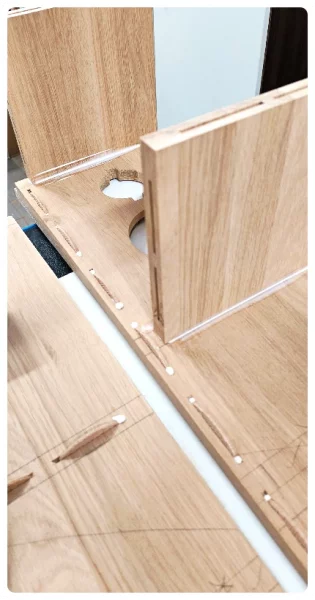

Der Zuschnitt der Bretter für die Soundbar kann als einfach beschrieben werden. Vier lange Bretter und fünf Teiler sind jetzt keine Zauberei. Das Verleimen dagegen schon. Wie in allen Projekten zuvor sollen Lamellos die Unterstützung der Verbindungsfugen übernehmen. Da die Kammeraufteilung innerhalb der Bar natürlich das Funktionieren des Systems bedingt, ist hier Obacht geboten. „Links“ und „rechts“ bekommen eine neue Bedeutung im Denken. Das Anzeichnen und Fräsen der Verbindungsschlitze hat gefühlt Stunden gebraucht, durchmarkieren inklusive.

Aber Stopp!, nicht so schnell junger Lehrling… „Bevor hier was verleimt wird, wat hältste denn vom Fräsen der Öffnungen für die Treiber? Oder willste die ganze Kiste drehen? Außerdem wat is denn, wenn was schief geht? Alles Brennholz oder wat?“ mmmh, erstens wunderbarer Berliner Slang und zweitens berechtigte Fragen… 😊 Natürlich!

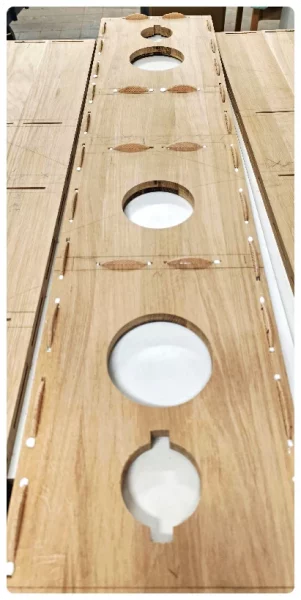

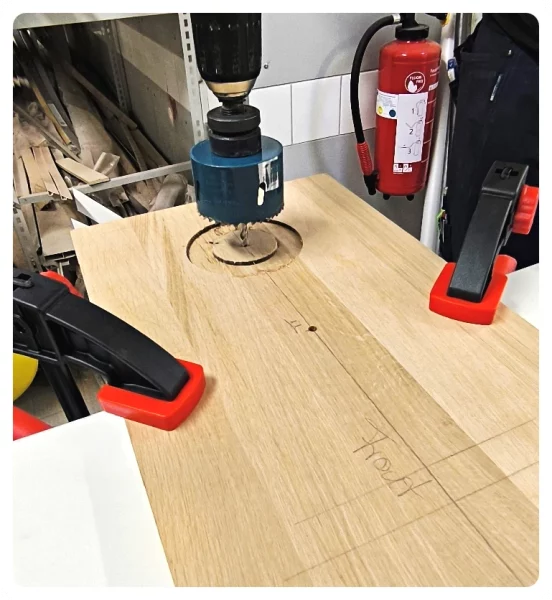

Also das Gleiche mit der Front- und Rückseite. Treiberanordnung festlegen, Bassreflexrohr auf der richtigen Kammerseite optisch platzieren, auf der Rückseite die Lage des Aktivmoduls anzeichnen, alles vorbohren und losfräsen?

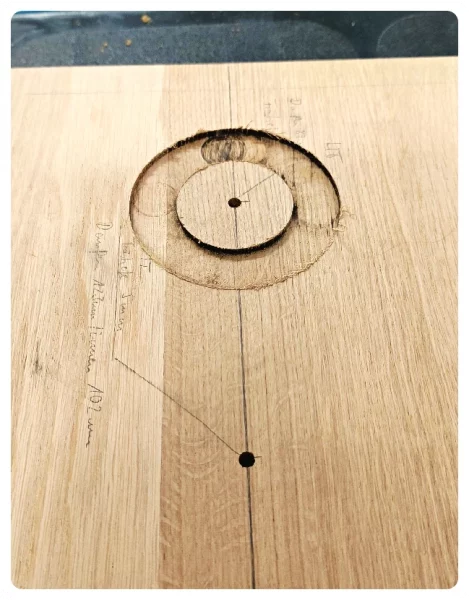

Nee, immer noch nicht. „Mach mal Teststücke aus MDF! Du bist im Echtholzbereich unterwegs“ Das ist als ultimative Weisheit schon vorher beim Lehrling angekommen, tatsächlich wären 2 von 3 Fräsungen in die Hose gegangen. Und 2 Probestücke sind am Rand ausgerissen. Am Ende sind alle Aufnahmen nahezu perfekt gelungen und die Frontplatte ein Augenschmaus.

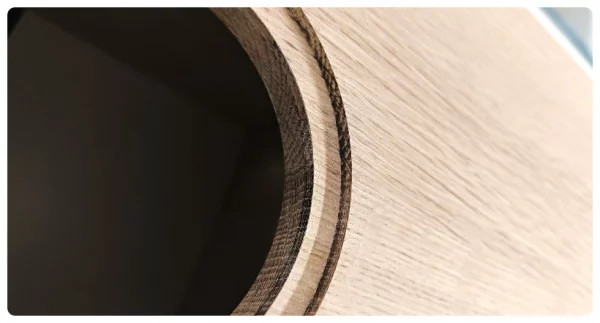

Selbst das Bassreflexrohr hat eine hauchdünne Vertiefung bekommen und ist oberflächenbündig eingelassen. Selbiges gilt für Aufnahme des Plate-Amps auf der Rückseite. Nice, wirklich nice für einen Lehrling.

Dann kann ich ja jetzt loslegen mit dem Leimen… „Aha, meist Du? Überleg noch mal…“ Richtig, der Sub… Um die Ecke schrauben geht ja mittlerweile schon länger auch maschinell, aber hier ist es wirklich eng in der Kiste. Also die Trennplatte und Treiber vorab verschraubt, die Ausrichtung der Anschlussfahnen natürlich selbstständig geprüft und alles sicherheitshalber abgeklebt.

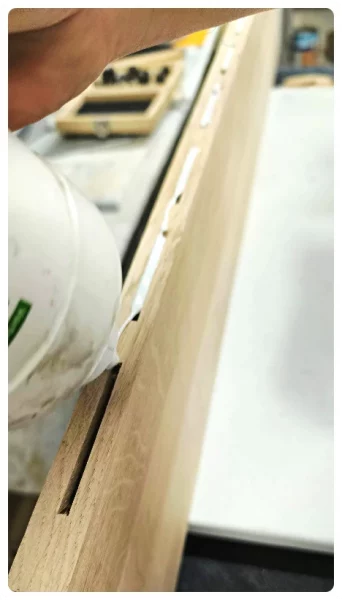

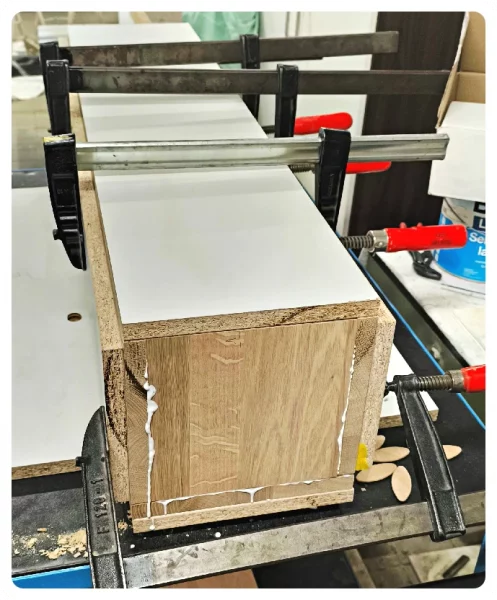

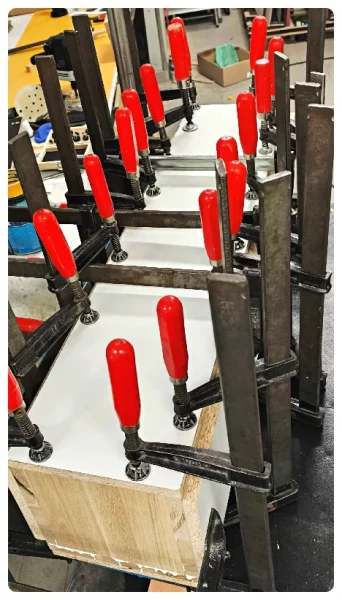

Dann mal los… 5 Millionen Lamellos wollen eingeleimt werden. Gesagt, getan. Und dann Stück für Stück mit reichlich Ponal zusammengefügt. Erst die Trennbretter auf den Boden, dann Front und Bodenplatte.

Die Rückseite ist für nachfolgende Installations- und Montagearbeiten als Deckel geplant.

Wichtig ist, vor dem Ansetzen der Zwingen bei Echtholz unbedingt mit Zulagen zu arbeiten, die heftigen, punktuellen Anpresskräfte würden sehr unschöne Eindrücke hinterlassen. Und Schleifarbeit gibt es sowieso schon mehr als reichlich, die braucht man nicht noch zusätzlich hinzu.

Nach einer Pause von einem Tag sind alle äußeren Zwänge gelöst worden und das Ergebnis ist als gelungen zu bezeichnen. Zuschnitt hat gepasst, Leimfugen sehen gut aus, alles fein. Ein paar Klebereste der Zugaben, aber nix dramatisches.

Nachfolgend sind umlaufend alle Montagenotizen, minimale Höhenunterschiede, Grate und kleine Ungenauigkeiten schleifend beseitigt worden.

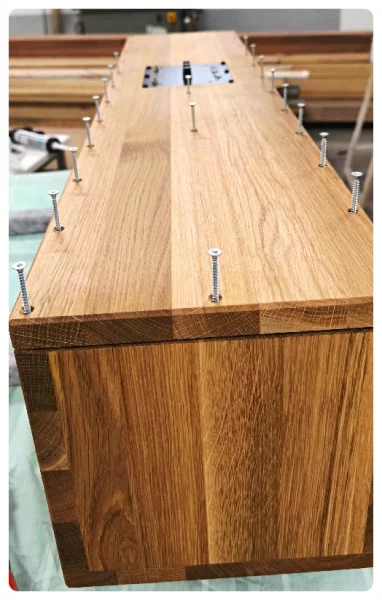

Ein Excenterschleifer mit abstufender Körnung P120, P150 und P240 ist zur Anwendung gekommen. Der Deckel ist mit Hilfe von Lamellos und bereits vorgebohrten Schrauben bereits erstmals geschlossen worden, um auch hier die Kanten mitzunehmen. Ich habe dann alle äußeren Kanten mit einem Handfräser und geradem Fräskopf abgefahren, um den Außenecken eine ansprechende Optik zu geben. Auch die bereits erwähnten Vertiefungen für die Aufnahme der Spikes sind gesenkt worden.

Hier gab es dann das erste, anerkennende Kopfnicken der alten Hasen…

Anschließend gab es abschließende Schleifgänge in P320 und P500. Für das Oberflächenfinish kam wieder mein altes Zaubermittel aus reinem Walnussöl zur Anwendung. 2 satte Durchgänge mit Zuhilfenahme von dickem Industriepapier von der Rolle mit je einem Tag Pause lassen die Oberfläche seidig schimmern und es gibt keine Lösemitteldämpfe oder ähnliches.

Selbst ein Auspolieren mit einem maschinellen Schwobbelwobbel ist hier möglich. Etappenziel eins erreicht.

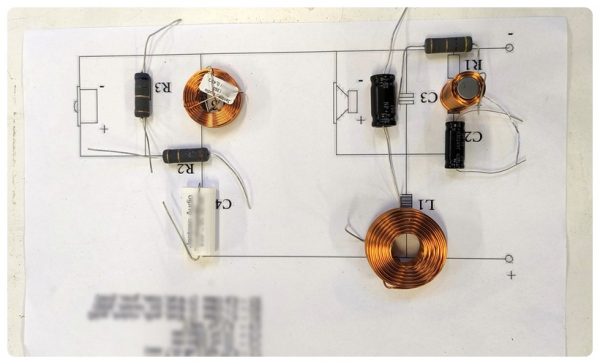

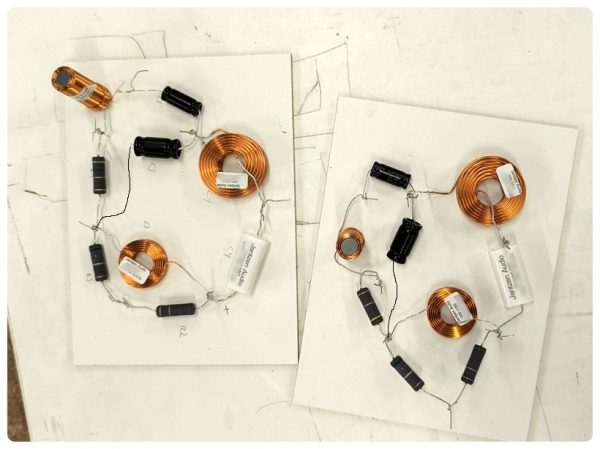

Es folgt die erste richtige Prüfung, Weichen zusammensetzen und löten. Mein persönlicher Endgegner. Hier möchte ich erwähnen das ich ohne meinen Mentor wahrscheinlich gescheitert wäre. Ich kann Strom nicht sehen (wer kann das schon…), somit ist das eine Macht aus dem Reich des Lichts und für mich geistig nicht verarbeitbar. Ohne die untergelegte Schaltskizze und dem Nachfragen bei Udo „obbet so richtig ist“ ist hier kein Erfolg zu erreichen.

Als dann „Deine Weiche steht zwar auf dem Kopf, aber es ist alles richtig verteilt und verbunden. Du kannst es doch! ;)“ als Antwort kam, tat sich kurz die Werkstattdecke auf, ein Lichtstrahl schien herein und ich war für alle Zeit gezeichnet… 😊 Ich hab dann alles zusammen gebraten und auf einem Sperrholzbrett mit Heißkleber fixiert.

Das Aufkleben nach dem Löten macht das Positionieren meiner Meinung nach einfacher. Geht aber natürlich auch anders rum, muss man nur auf die Länge der Anschlussfahnen der Bauteile achten. Die fertigen Weichenbrettchen sind wieder mit Ponal in die Boxenfächer eingeklebt und eine Nacht in Ruhe gelassen worden.

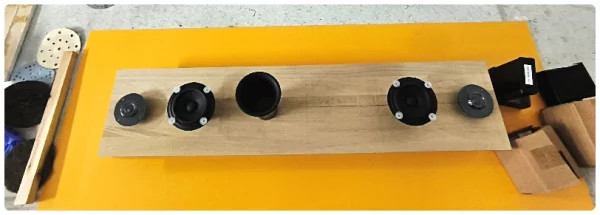

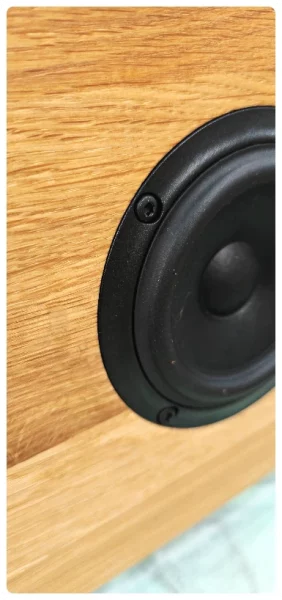

Es folgt die Montage der Technik, heißt Einpassen, vorbohren, verschrauben und an die Weichen löten. Das geschah relativ unspektakulär und echt problemlos.

Gefühlte 50 Schrauben haben den Deckel fest verschlossen. Ein vorab an allen Innenkanten angelegtes Dichtband übernimmt den sicheren Verschluss. Alles passt, auch der rückwärtige Plate-Amp (Anmerkung der Redaktion: Der Plate Amp wurde mittlerweile durch den Up2Stream 2.1 ersetzt) floppt einfach ins vorgesehene Fach.

Dann können wir ja mal Probehören. Wenn die App auf dem Handy installiert ist und man echt nur den Netzstecker einsteckt, ist das an Einfachheit nicht zu überbieten. Die Bluetooth-Verbindung war nur Formsache und ganz ehrlich, das Ding reißt die Hütte ab. Mein bereits bekannter Montageort hat eine Grundfläche von 80-90 m² und eine Raumhöhe von gut 6 m. Ist null problematisch. Der Klang ist sauber, die Hochtöner präsent, das Bassfundament durchaus kräftig und der getestete, erreichte Pegel wird sehr sicher zukünftig nicht gebraucht. Also alles richtig prima! Etappenziel 2 erreicht, Technik läuft und klingt super. 😊

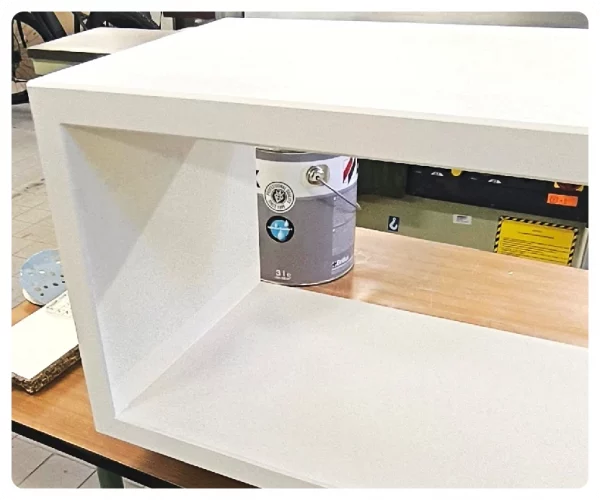

Jetzt kommt der harte Cut. Um in den ursprünglich geplanten Schrank vorab nicht zu viel Arbeit zu stecken, habe ich auf Empfehlung der Lehrmeister einen Dummy aus Spanplatte gebaut. Nur als formgebendes Ansichtsstück. Es ist echt beschissen (entschuldigt, aber treffender kann man es nicht artikulieren), wenn man so langsam mitbekommt, dass das Design nicht aufgeht. Die Größe des kompletten Möbels sprengt jeden Rahmen. Außerdem sieht der Rahmen mit einem Abstand von 30 mm zur Box einfach nicht aus. Der Abstand ist viel zu groß und die obere Platte hängt jetzt schon minimal durch.

Natürlich ist es sehr niederschlagend, wenn so etwas passiert, daher macht es Sinn erstmal eine große Pause im Weitermachen einzulegen. Irgendwas Hektisches zu tun macht es meist nur deutlich schlimmer. Hier haben die Meister des Holzes Ihre pädagogischen Stärken ausgespielt und lernen durch Schmerz angewandt. 😉 „Lass es Andi, echt jetzt, lass es jetzt erstmal lieber…!“ Grrr.

Hat er dann gelassen und schließlich mit neuen Ideen weiter gemacht. Da, wie oben beschrieben, das Plattenmaterial des Rahmens mit 19 mm schon im Test sichtbar durchhängt, wird es halt dicker. 28mm MDF ist stabil genug, um den fast vorhandenen Meter zu überbrücken. Aber groß und wuchtig haben wir ja schon gesehen und für nicht gut befunden… Also die Spikes im Rahmen abgewählt und auf durchsichtige, kleine Gummifüße gewechselt. Da ist der Abstand zum Rahmen dann ca. 5 mm und das Ganze wird gefälliger und deutlich schlanker. Auch hier habe ich vorerst einen Dummy aus Spanplatte hergestellt und die Bar mal reingestellt… Jupp, das hat was. Noch in Weiß und stumpf verleimt, aber man bekommt ein Gefühl das es doch was Schönes werden kann. Da die Spikes kein Geschenk waren und somit auch zur Anwendung kommen sollen, habe ich sie außen exakt unter den Gummifüßen platziert und dann auch mit dem hohen Gewicht der Bar keine Probleme. Und wo immer das Ungeheuer stehen wird ist es bestmöglich vom Untergrund entkoppelt. Ach so und der Schrank ist ganz gestrichen… 😊

Dann Endspurt und den Rahmen angegangen. Vier Bretter sind wieder keine Zauberei, eine innenliegende Phase und Verleimung auf Gehrung hingegen wieder schon. Also erst phasen und dann verleimen. Das ist wichtig, wer „um die Ecke fräsen an Innenkanten“ mal probiert hat und sich über folglich händisch ausgestochene Innenecken schwarz geärgert hat weiß was ich meine. Die Klebebandtechnik an den Gehrungen und viel Leim lassen vier Bretter zu einem verschmelzen.

Es folgt an allen Außenkanten wiederum eine umlaufende Phase, um das Design wirklich durchzuziehen, und das vorherige Einbohren der Vertiefungen für Aufnahmen der Spikes. Jetzt ist Schleifen angesagt, MDF macht hier gut mit und es ist nichts, wirklich nichts zu bemängeln. Die Gehrungen sind fein, alle Kanten sehen gut aus und es kann weiß grundiert werden und geschliffen und grundiert und…

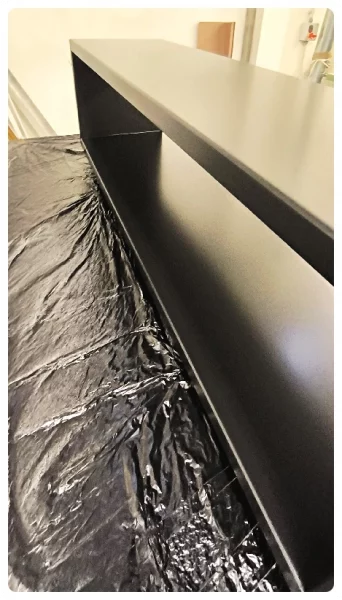

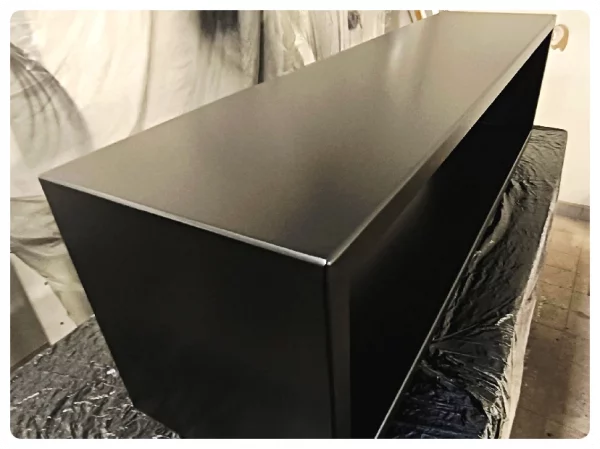

Um wieder eine perfekte Oberfläche für den abschließenden Lack herzustellen, ist der Rahmen mit einem Spritzfüller komplett im XVLP-Verfahren (viel Material, wenig Druck) gespritzt worden.

Letzte Unebenheiten sind somit abgedeckt und nach einem Tag Pause geht es wieder ans Schleifen, Körnung jetzt runter bis P400. Dass die Oberfläche an einigen Stellen bis zur Grundierung durchgeschliffen ist, geht vollkommen in Ordnung. Abblasen mit Druckluft und nebelfeucht abwischen versteht sich vor dem Lackieren von selbst. Wiederum im XVLP-Spritzverfahren kommt ein seidenmatter Lack in tiefschwarz zur Anwendung. Das sieht sehr edel aus und belässt das Ganze bei zwei „Farben“ Eiche und eben schwarz an Treibern, Bassreflex und Rahmen.

Nun muss es nur noch zusammengefasst und wieder mal Probe gehört werden 😊, verpackt und verschenkt werden.

Als Epilog möchte ich folgendes noch loswerden. Ein Leserprojekt mit (vielleicht manchmal zu hohem) Anspruch ist ein kniffliges Ding. Es ist gut, wenn man sich mit anderen austauschen kann und auch andere Meinungen und Ideen zulässt. Zum Technischen, das System als solches ist schon sehr komplett und rund. Man sollte keinen absoluten Tiefbass vom Sub erwarten, hier fehlt schlicht das Volumen. Aber Handgemachtes, wie Klassik und Rock, auch tagesaktuelle Popmusik und Schlager (wie gewünscht) geht fantastisch. Hier ist alles da, Fülle und Volumen, sehr präsente Höhen und durchaus Punch für höhere Pegel. Und als Verstärkung für TV und kleines Heimkino, optisch oder via HDMI eingespeist, sowieso. Saubere Kanaltrennung, durch die Mitten/ Höhen gute Unterstützung im Sprachbereich und Godzilla grummelt schön von links nach rechts.

Es war mir ein Fest und ein großes Vergnügen, trotz oder auch gerade weil nicht alles gut gegangen ist, dieses Leserprojekt zu machen. Man lernt ja nie aus…

Und selbstverständlich funktioniert das System natürlich auch klassisch als Sub mit 2 Satelliten gemäß den Plänen des Meisters. Der Sub fungiert dann als Master und versorgt die beiden Boxen. 😉

Liebe Grüße an alle, Andreas

Zum Ary U_Do 41/ 7 (Henkelmann) im Online-Shop

Zur U_Do 41/ 7-Set im Online-Shop

Zum Upgrade U41/ 7 auf Ary U_Do 41/ 7 im Online-Shop

Little Ladies … waar komt die naam vandaan? Echt ‘little’ zijn deze Ladies niet met 1,10 meter. Als ze dan

Ein Teufelchen auf der Schulter flüsterte mir seit geraumer Zeit in’s Ohr, dass Bass und Membranfläche zusammengehören. Und viel wichtiger,

So, also wieder einmal Baubericht! Ich habe letztes Jahr die SB18 von Udo gebaut und bin immer noch absolut begeistert.

Hallo Andreas,

das ist ganz großes Kino! Herzlichen Glückwunsch zum gelungenen Projekt. Und dazu noch dieser amüsante Bericht…!

Das Design finde ich sehr gelungen, auch wenn man sich das ganze ebenso ohne schwarzen Rahmen vorstellen könnte, so schön wie du das Eichenholz bearbeitet hast!

Das Geschenk hat auf jeden viel Freude bereitet, würde ich mal annehmen….

Liebe Grüße

Uwe

Guten Abend Uwe.

Danke für die lieben Wünsche. So langsam habe ich meinen Stil gefunden und die Projekte werden handwerklich immer anspruchsvoller. Aber ich mag das sehr und freue mich auch selbst immer wenn etwas gelingt.

Zu Deiner Anmerkung, ohne Rahmen wäre Vollgehrung ein Muss gewesen. Durch den geplanten Rahmen ging es eben auch stumpf.

Klanglich ist es bei den Beschenkten eine Reise in eine neue Welt und sie sind sehr zufrieden. Das Ding rockt…😉

Ich hoffe Ihr seid wohlauf und LG!👋

Andreas

Hallo Andreas,

das ist holzhandwerklich eine feine Sache, ohne Frage. Nur R1 in der Weiche sieht für mich nicht richtig verbunden aus. Er sollte nach Schaltplan doch Teil eines RLC-Gliedes (Saugkreis) sein. So wie es verlötet ist, liegt er aber in der Rückleitung des Basszweiges, oder?

Beste Grüße, Martin F

Hallo Martin,

da hat Andreas tatsächlich die Weiche nicht so aufgebaut, wie es auf dem Schaltplan “belegt” war. C3 ist an die falsche Seite von R1 gelötet. Das muss korrigiert werden.

Gruß Udo

PS: Auf dem Foto ist der Fehler nun nicht mehr sichtbar, Photoscape hat ihn beseitigt.

Bei näherer Betrachtung des Bildes mit der eingebauten Weiche kann man den Eindruck gewinnen, dass der Fehler auch bemerkt und korrigiert worden ist. Dann wäre ja alles gut.

Gruß, Martin

Mensch Martin,

hast du aber noch gute Augen 😉

Gruß Udo

Guten Abend Martin,

Du siehst einfach alles. Es stimmt beim Legen ist der Fehler noch vorhanden. Beim Löten ist es korrekt aufgebaut. Der Klang ist (jetzt) in jedem Fall fein.

Danke für die Anerkennung.😊

LG Andreas